Узел пера лопатки и полки для сверхзвукового потока

Иллюстрации

Показать всеУзел пера лопатки и полки включает перо и полку, на поверхности которой установлено перо, причем поверхность полки имеет углубление между передней кромкой и задней кромкой пера лопатки. Наиболее глубокий сегмент углубления расположен в половине, выше по потоку, пера лопатки. Скелетная кривая является кривой, представляющей собой вариации скелетного угла пера лопатки в секущей плоскости, параллельной поверхности полки, в зависимости от положения вдоль оси колеса. Линеаризованная скелетная кривая является линеаризованным представлением скелетного угла в зависимости от положения вдоль оси колеса и представляет собой прямую линию, соединяющую точки, характеризующие скелетный угол при 10 и при 90% осевого размера пера лопатки от передней кромки, в непосредственной близости от полки скелетная кривая имеет приподнятый участок, лежащий над линеаризованной скелетной кривой. Плоскость, в которой смещение между скелетной кривой и линеаризованной скелетной кривой является максимальным, расположена в осевом направлении между положением в 0,5×N и 1,5×N, где N представляет собой процентную величину, представляющую собой положение плоскости наиболее глубокого сегмента относительно осевого размера пера лопатки от его передней кромки. Другие изобретения группы относятся к лопатке, включающей указанный выше узел, рабочему колесу, выполненному с указанным выше узлом или лопаткой, а также газотурбинному двигателю с таким рабочим колесом. Группа изобретений позволяет повысить аэродинамическую эффективность рабочего колеса газотурбинного двигателя. 6 н. и 4 з.п. ф-лы, 6 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к узлу, содержащему перо лопатки для рабочего колеса газотурбинного двигателя вместе с полкой, на которой должно быть смонтировано перо лопатки: при этом образованный таким образом узел выполнен так, что множество перьев лопатки, прикрепленных к упомянутой полке или множеству упомянутых полок, могут образовать рабочее колесо. Термин "полка" использован здесь для обозначения части, которая образует радиально внутреннюю сторону межлопаточного прохода, образованного между двумя смежными перьями лопатки рабочего колеса. Термин "поверхность полки" использован для обозначения поверхности полки, обращенной к межлопаточному проходу. Поверхность полки может также обозначать совокупность рассматриваемых совместно поверхностей полки рабочего колеса.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Известным образом перья лопатки рабочего колеса могут быть выполнены за одно целое с диском ротора для того, чтобы образовать рабочее колесо. Образованную таким образом часть, сочетающую в себе и перья лопатки, и их полки, именуют цельным рабочим колесом. В другом варианте осуществления перья лопатки выполнены независимо от роторного диска (т.е. они представляют собой отдельные части). При таких обстоятельствах перья лопатки выполнены с соответствующими хвостовиками, обеспечивающими их прикрепление к диску ротора, тем самым образуя лопатки. Таким образом, узел, содержащий лопатки на роторном диске, образует рабочее колесо.

КРАТКОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Задачей изобретения является поиск предпочтительного расположения пера лопатки относительно поверхности полки, такое расположение может быть обеспечено в различных описанных выше конструкциях, независимо от того, представляют ли собой или нет полка и перо лопатки отдельные части.

Более конкретно, задачей изобретения является то, чтобы описанные выше узлы образовывали рабочие колеса компрессоров (высокого давления или низкого давления), и, в частности, многоступенчатых компрессоров, которые применяются в газотурбинных двигателях или турбовальных вертолетных двигателях.

Изобретение также может быть использовано для изготовления лопаток или рабочих колес для турбин газотурбинных двигателей (эти турбины могут представлять собой турбины высокого давления или турбины низкого давления).

Аэродинамическая эффективность ступени компрессора (равная отношению идеальной работы (идеальной работой является работа, связанная с изоэнтропическим преобразованием) и работы, обычно воздействующей на текучую среду с целью получения заданного увеличения давления между концами вверх и вниз по потоку ступени компрессора) в газотурбинном двигателе зависит не только от формы перьев лопатки, но и от формы полок. Для повышения этой эффективности известно модифицирование поверхности полки в одном или нескольких рабочих колесах таким образом, чтобы локально увеличить или уменьшить проходное сечение для потока текучей среды через рабочее колесо (колеса). Для этой цели и известным образом, полку модифицируют путем расположения окружного углубления и/или окружной выпуклой области на своей поверхности на одном уровне с перьями лопатки. (Термин "окружной" использован здесь в отношении углубления или выпуклой области для обозначения углубления или выпуклой области, которая, по существу, является поверхностью вращения, естественно, за исключением той, что находится непосредственной близости от перьев лопатки). Такая модификация, известная как «профилирование», служит для улучшения аэродинамической эффективности рабочего колеса и, в более общем смысле, ступени компрессора. Термины «углубление» и «выпуклая область» следует понимать применительно к теоретической поверхности, радиально определяющей внутреннюю сторону прохода и линейно меняющейся от конца вверх по потоку к концу вниз по потоку рабочего колеса.

Тем не менее, несмотря на увеличение эффективности, достигнутое таким образом для рабочего колеса, такая модификация обычно также приводит к определенным нежелательным воздействиям на поток текучей среды. А именно:

- это может привести к возникновению высоких градиентов давления на выходе из рабочего колеса; такие градиенты вредны для функционирования рабочего колеса, и в частности, для общей эффективности газотурбинных двигателей, в частности, в многоступенчатых компрессорах;

- это может привести к неравномерностям в распределении скоростей вокруг лопаток, в частности в непосредственной близости от их хвостовиков, и

- наконец, это может привести к изменению степени сжатия колеса (там, где степень сжатия равна отношению величин давления вверх по потоку и вниз по потоку рабочего колеса).

При возникновении таких нежелательных побочных эффектов их обычно устраняют путем изменения формы рабочих колес, расположенных на проходе текучей среды ниже по потоку от рассматриваемого рабочего колеса. Тем не менее, такие модификации не могут сохранить повышение эффективности, ставшее возможным путем модификации поверхности полки рассматриваемого рабочего колеса, кроме того, не всегда можно выполнить такие модификации.

Задачей изобретения является устранение этих недостатков, предложив узел, содержащий перо лопатки для рабочего колеса газотурбинного двигателя и полку, на которой может быть смонтировано перо лопатки:

- множество упомянутых перьев лопатки, выполненных с возможностью прикрепления к упомянутой полке или множеству упомянутых полок, собраны вместе так, чтобы образовать рабочее колесо, имеющее ось колеса и образующее направления вверх по потоку и вниз по потоку вдоль этой оси, при этом перья лопатки расположены радиально в колесе;

- в упомянутом колесе полка или собранные вместе полки представляют собой поверхность между лопатками, именуемую поверхностью полки и радиально ограничивающую внутреннюю сторону газопроходных каналов, образованных между перьями лопатки, и

- упомянутая поверхность полки представляет собой окружное углубление в осевом направлении, по существу, между передней кромкой и задней кромкой пера лопатки, причем наиболее глубокий сегмент упомянутого углубления расположен в осевом направлении в половине, вверх по потоку, пера лопатки;

- при этом узел обеспечивает рабочее колесо хорошей аэродинамической эффективностью, создает градиенты давления вниз по потоку рабочего колеса, которые похожи на те, которые наблюдались бы в отсутствие окружного углубления в поверхности полки, обеспечивает относительно равномерное распределение получаемых скоростей текучей среды, в частности, в непосредственной близости от хвостовиков лопатки, и делает это возможным для лопаток, которые должны работать в сверхзвуковом потоке.

Чтобы представить решение, предлагаемое изобретением, определены следующие элементы:

"Непосредственная близость" полки относится к участку пера лопатки, расположенному на небольшом расстоянии (например, менее 40% от высоты пера лопатки) над гребешками, соединяющими перо лопатки с полкой. Скелетный угол представляет собой угол, образованный нейтральной нитью пера лопатки относительно оси рабочего колеса в плоскости, перпендикулярной продольному направлению пера лопатки, при этом знак скелетного угла выбирают таким образом, чтобы входящий скелетный угол (скелетный угол на передней кромке пера лопатки) был положительным.

Скелетная кривая представляет собой графическую кривую вариаций в скелетном угле пера лопатки в секущей плоскости, параллельной поверхности полки, в зависимости от положения вдоль оси колеса.

Линеаризованная скелетная кривая является кривой, представляющей собой вариации угла в зависимости от положения вдоль оси колеса, при этом угол образует прямое линейное соединение между точками, обозначающими скелетный угол соответственно на 10 и на 90% от осевой протяженности пера лопатки от передней кромки. Линеаризованный скелетный угол, представленный линеаризованной скелетной кривой, таким образом, равен скелетному углу в 10 и 90% от осевой протяженности пера полки от передней кромки (входной и выходной концы пера лопатки, которым может быть придана специальная конфигурация, не учитываются).

Изобретение решает вышеупомянутые задачи тем, что в вышеуказанном узле, в непосредственной близости от полки, скелетная кривая представляет собой приподнятый участок, который лежит над линеаризованной скелетной кривой.

Таким образом, изобретение состоит в локальной модификации формы пера лопатки, с тем, чтобы обеспечить подъем скелетной кривой (что приводит к "заострению" скелетного угла в том смысле, что скелетный угол на рассматриваемом участке увеличивается по абсолютной величине по сравнению с линеаризованной скелетной кривой), с целью приспособления пера лопатки к изменениям в потоке, вызванным окружным углублением, выполненным в полке. Можно полагать, что скелетная кривая приподнята таким образом, когда по меньшей мере одна точка кривой лежит более чем на 3° выше линеаризованной скелетной кривой. Изменение пера лопатки в непосредственной близости от полки служит для оптимизации работы рабочего колеса, с учетом модификации поверхности полки, представленной окружным углублением.

Осевая протяженность пера лопатки (ниже обозначенная Е) обозначает расстояние, измеренное от хвостовика пера лопатки вдоль оси рабочего колеса между передней кромкой и задней кромкой пера лопатки.

В узле согласно изобретению из-за приподнятого участка, представленного изменением графической кривой в скелетном угле на радиально нижнем участке пера лопатки и известного как "скелетная" кривая, поток газа или воздуха отклоняется таким образом, чтобы:

- ограничить ускорение, вызванное применением «профилирования» в рамках отсчета относительно лопатки в непосредственной близости от окружного углубления. Таким образом, ограничение увеличения скорости потока текучей среды обеспечивает уменьшение потерь ударной волны (путем заострения скелетного угла, в частности, в диапазоне от 0 до 40% от осевой протяженности пера лопатки) и

- ограничить увеличение скорости потока в непосредственной близости от полки, вызванное окружным углублением, так чтобы восстановить градиент скорости потока до его начального значения, то есть значения, которое она имела бы, если бы не было окружного углубления, или в более общем случае не было бы профилирования.

Кроме того, в сверхзвуковом потоке рабочее колесо, включающее в себя узлы согласно изобретению, создает хорошую аэродинамическую эффективность, с градиентами давления на выходе рабочего колеса, которые сходны с теми, которые имели бы место в отсутствие окружного углубления, и с распределениями скорости текучей среды в непосредственной близости от хвостовика лопатки, которые являются относительно однородными.

Узел согласно изобретению может быть предметом следующих усовершенствований.

- Плоскость, в которой смещение между скелетной кривой и линеаризованной скелетной кривой является максимальным, по существу, совпадает с плоскостью упомянутого наиболее глубокого сегмента.

- Плоскость, в которой смещение между скелетной кривой и линеаризованной скелетной кривой является максимальным, может быть расположенной в осевом направлении между положением 0,5×N% наиболее глубокого сегмента и 1,5×N%, при этом значение N представляет собой процентное отношение, выраженное относительно осевой протяженности пера лопатки от ее передней кромки.

- Наиболее глубокий сегмент может быть расположен в осевом направлении в диапазоне от 15 до 40% от осевой протяженности пера лопатки от передней кромки.

- Скелетная кривая и линеаризованная скелетная кривая могут пересекаться в точке, расположенной в диапазоне от 50% до 75% от осевой протяженности пера лопатки от передней кромки.

- скелетная кривая может представлять собой пониженный участок, лежащий под линеаризованной скелетной кривой и аксиально расположенный на выходе упомянутого приподнятого участка. Из-за пониженного участка на радиально внутреннем участке пера лопатки, отклонение, воздействующее на текучую среду, ограничено, что обеспечивает отмену увеличения потоко-профилированного смещения на задней кромке пера лопатки, что вызвано изменением окружного углубления (потоко-профилированное смещение представляет собой смещение между направлением потока в непосредственной близости от задней кромки и выходного скелетного угла). Открытие прохода для потока, вызванного окружным углублением, приводит к снятию нагрузки с пера лопатки, что позволяет осуществить данное изменение. Возвращение потоко-профилированного смещения к его исходному значению обеспечивает сохранение выходного угла текучей среды и, таким образом, сохранение градиента сжатия, улучшая при этом аэродинамические характеристики пера лопатки.

Второй задачей изобретения является создание лопатки газотурбинного двигателя, содержащей полку, выполненную за одно целое по меньшей мере с одним пером лопатки, что придает хорошую аэродинамическую эффективность рабочему колесу, изготовленному с помощью такой лопатки, что обеспечивает градиенты давления на выходе рабочего колеса, аналогичные тем, что наблюдались бы в отсутствие окружного углубления в поверхности полки, и что делает возможным получение относительно равномерного распределения скоростей, в частности, в непосредственной близости от хвостовика лопатки.

Эта задача решена тем, что лопатка газотурбинного двигателя содержит вышеописанный узел. Полки таких лопаток, как правило, расположены таким образом, что они образуют всю межлопаточную поверхность, радиально ограничивающую внутреннюю сторону проходов газового потока, которые имеются между лопатками.

Третьей задачей изобретения является создание рабочего колеса газотурбинного двигателя, имеющего хорошую аэродинамической эффективность, градиенты давления вниз по потоку рабочего колеса, аналогичные тем, что наблюдались бы в отсутствие окружного углубления в поверхности полки, а также относительно равномерные распределения скоростей, в частности, в непосредственной близости от хвостовика лопатки.

Эта задача решена тем, что рабочее колесо выполнено с лопастями, как определено выше, или же образовано по меньшей мере с одним узлом, как определено выше. Цельное рабочее колесо представляет собой пример такого рабочего колеса.

Наконец, изобретение предпочтительно может быть реализовано в газотурбинном двигателе, включающем в себя по меньшей мере одно вышеописанное рабочее колесо.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение может быть хорошо изучено и его преимущества будут лучше понятны при ознакомлении с нижеследующим подробным описанием вариантов осуществления, приведенным в качестве неограничительных примеров. Описание выполнено со ссылкой на сопровождающие чертежи, на которых:

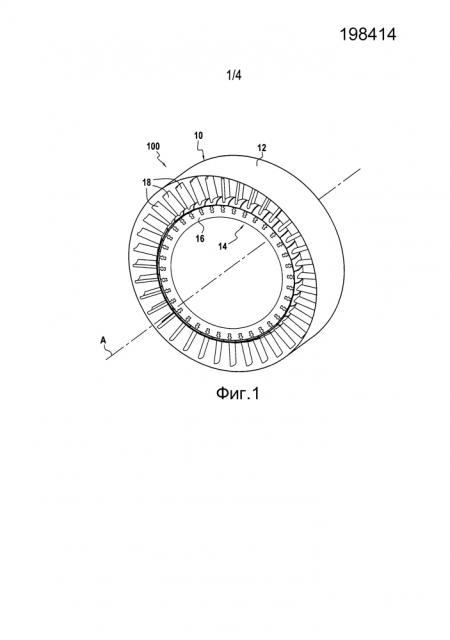

- Фиг. 1 - схематический вид в перспективе ступени компрессора газотурбинного двигателя согласно изобретению.

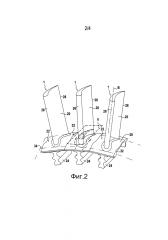

- Фиг. 2 - схематический вид в перспективе трех узлов согласно изобретению, образующих часть колеса, показанного на фиг.1.

- Фиг. 3А и 3В представляют собой фигуры, показывающие узел, содержащий полку, соединенную с пером лопатки и содержащую:

а) схематический вид узла в окружном направлении, а также

b) диаграмму, показывающую скелетную кривую пера лопатки упомянутого узла;

где на фиг. 3А показан узел предшествующего уровня техники, а на фиг. 3В показан узел в соответствии с первым вариантом осуществления настоящего изобретения.

- Фиг.4 - диаграмма, показывающая два варианта скелетной кривой пера лопатки узла согласно изобретению, отвечающих соответственно первому варианту осуществления и второму варианту осуществления.

- Фиг.5 – вид в разрезе пера лопатки узла согласно изобретению.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ВОПЛОЩЕНИЯ

На различных фигурах элементы, которые являются идентичными или сходными, обозначены одинаковыми ссылочными позициями.

На фиг. 1 показан участок осевого компрессора 10 в газотурбинном двигателе 100. Компрессор 10 содержит корпус 12, имеющий установленное в нем рабочее колесо 14. Само рабочее колесо 14 содержит диск 16 ротора с радиальными лопатками 18, прикрепленными нему обычным способом в осесимметричной конфигурации. Рабочее колесо выполнено с возможностью поворота вокруг оси А вращения внутри корпуса 12.

Расположение лопаток 18 на рабочем колесе 14 показано более подробно на фиг. 2, на которой показан фрагмент колеса 14.

В колесе 14 каждая лопатка 18 образует узел 1, соединяющий перо 20 лопатки, полку 22 и хвостовик 24 лопатки. Полки 22 лопатки, таким образом, выполнены как единое целое с перьями 20 лопатки. Естественно, изобретение может быть выполнено в других типах рабочего колеса, в которых перья лопатки и полка (полки) представляет собой отдельные части.

Хвостовики 24 служат для прикрепления лопаток 18 к диску 16 ротора.

Полки 22, соединенные с рабочим колесом 14, составляют поверхность 30 полки, которая образует радиально внутреннюю сторону межлопаточных проходов, позволяющих газу проходить между лопатками. Эта поверхность полки примерно составляет поверхность вращения – или по меньшей мере она может приближаться к поверхности вращения.

Лопатки 18 расположены таким образом, что когда они собраны вместе, чтобы составить колесо 14, полки лопатки образуют всю поверхность 30 полки, созданную между лопатками 20. Таким образом, никакой дополнительный элемент не принимает участия в образовании какого-либо участка или поверхности 30 полки. Чтобы лопатки 18 были собраны вместе, кромки 32 на одной из сторон в окружном направлении рабочего колеса полки дополняют по форме кромки 34 полок, расположенных на противоположных сторонах относительно окружного направления С.

Каждое перо 20 лопатки имеет переднюю кромку 26 и заднюю кромку 28 и пролегает радиально в радиальном направлении В, особом для каждого пера лопатки.

На фиг. 2 можно видеть секущую плоскость V, которая представляет собой секущую плоскость, параллельную поверхности 30 полки и расположенную в непосредственной близости от хвостовика пера 20 лопатки.

Фиг.5 представляет собой вид в разрезе пера 120 лопатки газотурбинного двигателя в плоскости, перпендикулярной продольной оси 15 пера лопатки.

На этом виде в разрезе показана нейтральная нить 122 пера лопатки для рассматриваемой плоскости. Нейтральная нить представляет собой множество точек пера лопатки, равноудаленных от двух боковых сторон пера лопатки (ее корытца и ее спинки). Например, точка М показана на одинаковом расстоянии d от корытца и от спинки. Скелетный угол α в точке М представляет собой угол между касательной 124 нейтрального волокна в точке М и осью A колеса. Скелетный угол αо или скелетный угол выше по потоку представляет собой скелетный угол на передней кромке пера 120 лопатки.

На фиг. 3А и 3В соответственно показан узел 1 (объединяющий полку 22 и перо 20 лопатки) в варианте осуществления предыдущего уровня техники и в одном из вариантов осуществления согласно изобретению.

Фигура 3А

Поверхность 30 полки, показанная на фиг. 3Aa, не претерпела какого-либо специального изменения вдоль оси пера 20 лопатки (т.е. вдоль оси А). Таким образом, эта поверхность полки представляет собой эталонную поверхность 30ref полки, которая является, по существу, конической.

На фиг. 3Ab графически представлена кривая, показывающая изменения скелетного угла с фиг. 3Aa пера лопатки в плоскости А-А (плоскости, отмеченной штрихпунктирными линиями на фиг 3Aa), в зависимости от осевого положения вдоль оси колеса 14. Осевое положение отмечено в процентах в зависимости от положения относительно осевой протяженности E пера 20 лопатки. Осевая протяженность E представляет собой расстояние по оси А между передней кромкой 26 и задней кромкой 28 на хвостовике пера 20 лопатки (фиг. 3Aa)). Перо 20 лопатки узла, показанного на фиг. 3А, представляет собой перо лопатки такого типа, в котором скелетная кривая и линеаризованная скелетная кривая совпадают, как показано на фиг. 3Ab.

ФИГУРА 3В

На фиг.3В показан вариант осуществления изобретения. В данном варианте осуществления поверхность 30 полки была изменена вдоль пера 20 лопатки.

Внесенные изменения выполнены в радиальном направлении относительным образом по отношению к эталонной поверхности 30ref полки. Эта поверхность 30ref образована как, по существу, коническая поверхность, близкая к поверхности 30 полки, при этом данная эталонная поверхность 30ref образована без учета как окружного углубления, так и любых других локализованных изменений (если таковые имеются, и если ли они окружные или иные), которые могут выступать или могут быть размещены на поверхности полки в различных осевых местоположениях вдоль перьев 20 лопатки.

Поверхностные изменения полки 30 и перьев 20 лопатки также выполнены в осевом направлении относительно осевой протяженности E перьев 20 лопатки.

Поверхность 30 полки изменена и имеет окружное углубление 40 (фиг. 3Ba). Термин "углубление" используется для обозначения участка поверхности полки, который лежит радиально внутри эталонной поверхности 30ref полки, и соответствует локально увеличенному проходу для воздушного потока.

Окружное углубление 40 пролегает в осевом направлении между передними кромками 26 и задними кромками 28 перьев 20 лопатки. Наиболее глубокий осевой сегмент 41 (лежащий в плоскости Р, перпендикулярной оси колеса 14) этого углубления 40 расположен в осевом направлении вверх по потоку половины пера 20 лопатки. В приведенном выше предложении "наиболее глубокий" сегмент обозначает сегмент углубления 40, для которого расстояние d2 по отношению к эталонной поверхности 30ref полки является наибольшим (см. фиг. 3Ba). В показанном варианте осуществления (см. фиг. 3Bb), наиболее глубокий сегмент 41 расположен в осевом направлении в диапазоне от 15 до 40% осевой протяженности E пера лопатки от передней кромки 10, а точнее, примерно в 30% этой протяженности E.

Вышеупомянутое окружное углубление 40 повышает эффективность рабочего колеса 14. С другой стороны, оно вносит возмущения в поток текучей среды в непосредственной близости от поверхности полки по сравнению с потоком, создаваемым теоретической поверхностью 30ref полки.

В настоящем изобретении для того, чтобы компенсировать эти возмущения, форма перьев 20 лопатки модифицирована так, как показано на фиг. 3Bb и фиг.4. Эта модификация применяется (в общем виде) главным образом до 40% от высоты перьев 20 лопатки на их радиально внутренних концах. Эта модификация появляется, в частности, в секущей плоскости пера лопатки (плоскость В, фиг. 2), которая, по существу, параллельна поверхности полки и которая расположена в непосредственной близости от полки.

Данная модификация показана на фиг. 4, на которой можно увидеть:

- выполненную жирной линией скелетную кривую 46, отображающую изменения в скелетном угле пера 20 лопатки для первого варианта осуществления изобретения (фиг. 3В);

- выполненную пунктирной линией скелетную кривую 47, отображающую изменения в скелетном угле пера лопатки во втором варианте осуществления изобретения;

- выполненную тонкой линией линеаризованную скелетную кривую пера 20 лопатки, отображающую изменения линеаризованного скелетного угла, который одинаков для обоих вариантов.

В этих различных кривых изменения скелетного угла α нанесены в зависимости от осевого положения вдоль пера лопатки, при этом данное осевое положение выражено в процентах по отношению к осевой протяженности E пера 20 лопатки.

В обоих вариантах осуществления форма поверхности полки одинакова и такова, как показано на фиг.3В.

Модификация, примененная в настоящем изобретении к перу 20 лопатки, состоит в том, что кривая скелетного угла представляет собой приподнятый участок, лежащий около линеаризованной скелетной кривой 45. (Термин "приподнятый" используется для обозначения того, что участок кривой лежит над линеаризованной кривой скелетного угла, другими словами, на приподнятом участке скелетный угол имеет большее абсолютное значение и является более острым, чем линеаризованный скелетный угол). Этот приподнятый участок обозначен 44 и 144 соответственно для первого и второго вариантов осуществления.

Заметной характеристикой приподнятого участка является положение сегмента d3, который представляет собой сегмент, где смещение между скелетной кривой (46 или 47) и линеаризованной скелетной кривой 45 является максимальным, и, более конкретно, положение этого сегмента d3 относительно наиболее глубокого сегмента 41 окружного углубления 40. В первом варианте осуществления (скелетная кривая 25, 46), секущая плоскость d3 (плоскость, перпендикулярная оси рабочего колеса) совпадает с плоскостью Р (фиг. 3Bb) наиболее глубокого сегмента 41 окружного углубления.

В целом, плоскость сегмента d3 предпочтительно расположена аксиально по обе стороны от самого глубокого сегмента 41, то есть между положением 0,5×N% наиболее глубокого сегмента 41 и 1,5%×N, где величина N выражена в процентах относительно осевой протяженности E пера 20 лопатки. В описанных вариантах осуществления, как упомянуто выше, плоскость P (наиболее глубокого сегмента 41 окружного углубления 40) лежит на уровне около 30% от Е. При применении вышеупомянутого критерия, наиболее глубокий сегмент соответственно должен лежать в диапазоне от 0,5×30% и 1,5×30%, т.е. в диапазоне от 15 до 45% от Е. Это действительно для первого варианта осуществления, поскольку сегмент d3 лежит на уровне 30% протяженности E для кривой 46, а также для второго варианта осуществления, поскольку сегмент d3 кривой 47 лежит на уровне 40% протяженности E.

Кроме того, скелетная кривая может опционально иметь пониженный участок ниже по потоку от приподнятого участка. В первом варианте осуществления приподнятый участок 44 проходит над диапазоном, достигающим примерно 60% от осевой протяженности E. Ниже по потоку от приподнятого участка 44, кривая 46 содержит пониженный участок 48. Этот участок проходит в осевом направлении от приблизительно 60% до приблизительно 90% от осевой протяженности Е. В результате скелетная кривая 46 и линеаризованная скелетная кривая 45 пересекаются в точке, обозначенной M, которая лежит в диапазоне от 50 до 75% осевой протяженности E пера лопатки. На фиг.4 можно видеть, что точка М находится на 60% от осевой протяженности E.

Во втором варианте осуществления, в отличие от первого варианта осуществления, скелетная кривая 47 не имеет пониженного участка ниже по потоку от приподнятого участка. Напротив, скелетная кривая 47 остается над линеаризованной скелетной кривой 45, при этом приподнятый участок 144 проходит почти над всей осевой протяженностью 25 пера лопатки (в диапазоне от 10 до 90%).

1. Узел (1) пера (20) лопатки рабочего колеса газотурбинного двигателя и полки (22), предназначенной для установки пера (20) лопатки, причем

рабочее колесо (14) газотурбинного двигателя имеет ось (А) колеса и определяет направления вверх и вниз по потоку вдоль этой оси, при этом перо лопатки (20) расположено в колесе радиально;

в упомянутом рабочем колесе полка (22) имеет поверхность (30) полки, радиально ограничивающую внутреннюю сторону газопроводных каналов рабочего колеса, образованных между перьями лопаток, при этом

поверхность полки имеет окружное углубление (40), проходящее в осевом направлении между передней кромкой (26) и задней кромкой (28) пера (20) лопатки, причем наиболее глубокий сегмент (41) углубления (40) расположен аксиально в части полки выше по потоку, обтекающему лопатку;

указанный узел, отличающийся тем, что

скелетная кривая (46, 47) является кривой, представляющей собой вариации скелетного угла (а) пера лопатки в секущей плоскости, по существу, параллельной поверхности полки, в зависимости от положения вдоль оси колеса;

линеаризованная скелетная кривая (45) является линеаризованным представлением скелетного угла в зависимости от положения вдоль оси колеса и представляет собой прямую линию, соединяющую точки, характеризующие скелетный угол при 10 и при 90% осевого размера пера лопатки от передней кромки,

в непосредственной близости от полки скелетная кривая имеет приподнятый участок (44), лежащий над линеаризованной скелетной кривой (45),

при этом плоскость (Р2, Р3), в которой смещение (d3) между скелетной кривой (47) и линеаризованной скелетной кривой (45) является максимальным, расположена в осевом направлении между положением в 0,5×N и 1,5×N, где N представляет собой процентную величину, представляющую собой положение плоскости (Р) наиболее глубокого сегмента (41) относительно осевого размера (Е) пера лопатки от его передней кромки.

2. Узел по п. 1, в котором плоскость (Р2), в которой смещение (d3) между скелетной кривой (46) и линеаризованной скелетной кривой (45) является максимальным, по существу, совпадает с плоскостью (Р) наиболее глубокого сегмента (41).

3. Узел по п. 1, в котором наиболее глубокий сегмент (41) расположен аксиально в диапазоне от 15 до 40% относительно осевого размера (Е) лопатки от передней кромки.

4. Узел по п. 1, в котором скелетная кривая имеет дополнительно пониженный участок (48), лежащий под линеаризованной скелетной кривой и расположенный аксиально ниже по потоку от приподнятого участка (44).

5. Узел по п. 4, в котором скелетная кривая и линеаризованная скелетная кривая пересекаются в точке (М), расположенной в пределах от 50 до 75% от осевой протяженности пера лопатки от передней кромки.

6. Лопатка (18) для газотурбинного двигателя, включающая в себя узел по любому из пп. 1-5, содержащая полку, выполненную за одно целое по меньшей мере с одним пером лопатки.

7. Рабочее колесо (14) газотурбинного двигателя, выполненное с лопатками по п. 6.

8. Рабочее колесо (14) газотурбинного двигателя, выполненное по меньшей мере с одним узлом по любому из пп. 1-5.

9. Газотурбинный двигатель (100), включающий в себя по меньшей мере одно рабочее колесо по п. 7.

10. Газотурбинный двигатель (100), включающий в себя по меньшей мере одно рабочее колесо по п. 8.