Привод поршней двигателя стирлинга

Иллюстрации

Показать всеИзобретение относится к области двигателей внешнего сгорания и касается привода поршней. Техническим результатом является уменьшение габаритов механизма. Сущность изобретения заключается в том, что на внутренней цилиндрической поверхности косой шайбы имеются ведущие поверхности в виде паза, а внешняя цилиндрическая поверхность для снятия мощности имеет крепления для постоянных магнитов ротора генератора электрического тока. Развертка направляющей пазов на внутренней и внешней цилиндрических поверхностях косой шайбы является синусоидой. Пазы внутренней цилиндрической поверхности циклически обкатываются входящими в пазы роликами или пальцами двух пар оппозитных штоков поршней внутри косой шайбы, а пазы внешней цилиндрической поверхности - роликами или пальцами механизмов отбора мощности. Оппозитные концы штоков могут нести поршни, рабочие и вытеснительные, или уравновешивающие грузы, пассивные или активные. Одна из оппозитных пар поршней может служить в качестве теплового насоса, когда движения поршней двигательной и теплонасосной пар уравновешивают друг друга. Возможно фазовое смещение рабочих и вытеснительных поршней. Двигатель имеет симметричный корпус, две оппозитные части которого соединяются фланцами картера в единое герметичное целое, что позволяет дольше сохранять высокое давление газового рабочего тела. 50 ил.

Реферат

Изобретение относится к области двигателестроения, в частности к двигателям внешнего сгорания, работающим по термодинамическому циклу Стирлинга.

Известны кривошипно-шатунные и ромбические приводы поршней двигателя внешнего сгорания типа Стирлинг, обеспечивающие согласованное перемещение и фазовый сдвиг поршней относительно друг друга посредством кривошипов, шатунов, траверс и штоков рабочего и вытеснительного поршней, когда штоки рабочих поршней пропущены с возможностью циклического возвратно-поступательного движения через уплотнения каналов в стенках картера между объемами цилиндров и картера, а штоки поршней-вытеснителей, в случае ромбического привода, пропущены с возможностью циклического возвратно-поступательного движения через уплотнения сквозных каналов в штоках рабочих поршней. В силу геометрических зависимостей, определяемых величиной хода поршней, известные кривошипно-шатунные и ромбические приводы имеют большие размеры относительно цилиндро-поршневой группы и занимают большой объем, чем обуславливают значительные габариты и вес картера, в котором размещены приводы, и двигателя в целом. Кроме того, кривошипный и ромбический приводы ограничивают диапазон фазового сдвига движения поршней синусоидальным законом, что сужает подбор параметров рабочего цикла (см. Г. Уокер «Двигатели Стирлинга», Москва, изд-во «Машиностроение», 1985 г., стр. 234).

Известен привод поршней двигателя Стирлинга двойного действия с косой шайбой, установленной в картере с возможностью вращения относительно оси, параллельной осям перемещений поршней и штоков, выполненной в виде диска, насаженного на ось под углом к ней, содержащий пропущенные с возможностью циклического возвратно-поступательного движения через уплотнения каналов в стенках картера из объемов параллельных друг другу цилиндров в объем картера штоки, несущие каждый на одном конце в объеме цилиндра поршень, а на другом конце в объеме картера - крейцкопф, воспринимающий боковые нагрузки на шток и поршень, а также размещенные в полусферических выемках крейцкопфа полусферические кулачковые элементы-толкатели, скользящие своими ведомыми поверхностями по ведущим оппозитным поверхностям косой шайбы (см. Г. Уокер «Двигатели Стирлинга», Москва, изд-во «Машиностроение», 1985 г., стр. 244).

Указанное устройство не дает возможности согласовывать движение именно соосных рабочего и вытеснительного поршней, размещенных в одном цилиндре, ограничивая применение двигателями Стирлинга двойного действия, имеющими по определению не менее трех цилиндров, что приводит к значительным габаритам, объему и, соответственно, весу картера и двигателя в целом.

Технической задачей, решаемой настоящим изобретением, является уменьшение размеров привода и объема картера относительно цилиндро-поршневой группы при равной с известными приводами величине хода соосных рабочего и вытеснительного поршней, движущихся в общем цилиндре, возможность расширения границ фазового сдвига поршней.

Поставленная задача решается тем, что косая шайба, установленная в картере с возможностью вращения, выполнена в виде цилиндра, целого или составного, торцовые или прилегающие к ним поверхности стенок которого используются для размещения обеспечивающих возможность вращения цилиндра подшипников скольжения или качения, внутренняя цилиндрическая поверхность для согласования синхронных перемещений поршней имеет ведущие поверхности в виде паза или двух пазов, внешняя цилиндрическая поверхность для снятия мощности имеет крепления для постоянных магнитов ротора генератора электрического тока, или кулачки, или венец зубчатого колеса, или ведущие поверхности одного или нескольких пазов, развертка направляющей пазов на внутренних и внешних цилиндрических поверхностях косой шайбы является синусоидой или вариацией синусоиды из комбинации участков различной кривизны, расстояние между экстремумами синусоиды определяет величину хода поршней и амплитуду движений механизмов отбора мощности, образующая пазов определяет профиль ведущих поверхностей пазов, циклически обкатываемых ведомыми поверхностями роликов или пальцев на штоках и механизмах отбора мощности и входящих в пазы так, что оси вращения роликов или оси пальцев двух взаимно оппозитных пар штоков внутри косой шайбы перпендикулярны осям перемещений их несущих штоков и лежат в общих им плоскостях, угол между этими плоскостями может быть постоянным или регулируемым, прямым, острым или тупым, определяя диапазон фазового смещения рабочих и вытеснительных поршней и положение уравновешивающей противофазы оппозитных поршней, причем поршни одной из оппозитных пар могут служить в качестве теплового насоса или могут быть заменены балансировочными противовесами, пассивными или активными, например магнитами и электрогенерирующими катушками.

Конструктивно косая шайба может быть выполнена как целой, так и составной для облегчения возможности сборки. Во втором случае части косой шайбы стягиваются в единое целое цилиндрической муфтой, резьбой или иным способом, например поджимаются торцовыми подшипниками посредством стенок картера, а внешняя цилиндрическая поверхность косой шайбы и, соответственно, внутренняя цилиндрическая поверхность стягивающей муфты снабжены взаимно совпадающими фиксирующими выступами и впадинами для предотвращения проскальзывания частей косой шайбы относительно друг друга. В случае целой косой шайбы для облегчения сборки составными могут быть выполнены штоки поршней.

Для снятия производимой двигателем энергии, электрической или механической, внешняя цилиндрическая поверхность косой шайбы или стягивающей муфты может иметь один или несколько фланцев с отверстиями, гнезда типа «ласточкин хвост» или иные средства для крепления постоянных магнитов ротора бесколлекторного или коллекторного генератора электрического тока, статор которого может быть размещен на внутренней поверхности картера двигателя, или венец зубчатого колеса, или кулачки, или паз, развертка которого является замкнутой синусоидальной кривой или линией, состоящей из замкнутой комбинации участков различной кривизны. Образующая паза может иметь сферическую, прямоугольную, трапецеидальную или иную форму, дающую возможность циклического обкатывания стенок паза роликами или пальцами, образующая которых соответствует образующей паза, установленными, например, на концах шатунов, оси которых выведены из объема картера наружу через уплотнения и жестко соединены с внешними шатунами, так, что внешние шатуны могут производить механическую работу. Ролики или пальцы, циклически обкатывающие стенки паза на внешней цилиндрической поверхности косой шайбы или стягивающей муфты, могут быть также установлены на размещенных на стенках картера ползунах или на штоках гидроцилиндров и в этих случаях отбор мощности осуществляется через уплотнения в картере или через гидропровод. Образующая ведущих поверхностей пазов, циклически обкатываемых ведомыми поверхностями роликов или пальцев на штоках и механизмах отбора мощности, может иметь сферическую, прямоугольную, трапецеидальную или иную форму. Образующая ведомых поверхностей роликов или пальцев соответствует образующей ведущих поверхностей пазов. В силу того, что шатуны и их оси совершают только знакопеременные повороты на углы, не превосходящие 90°, их уплотнения проще и надежнее, чем уплотнения вращающихся на полный оборот валов отбора мощности известных двигателей.

Симметрия сопрягаемых поверхностей оппозитных пар штоков такова, что для выступающих частей штоков имеются соответствующие выемки на оппозитных штоках, обеспечивая беспрепятственную возможность встречных возвратно-поступательных перемещений штоков относительно друг друга и, соответственно, связанных со штоками соосных поршней в соответствии с положением роликов или пальцев в пазу или пазах косой шайбы.

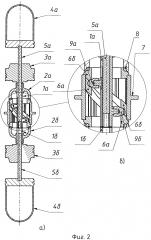

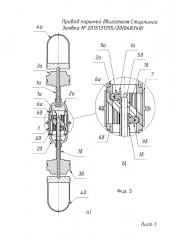

На фиг. 1а показан привод в сборе при положении рабочих поршней (рабочие поршни и поршни-вытеснители показаны без поршневых колец) в соответствующих «нижних мертвых точках», на фиг. 1б рабочие поршни находятся в «верхних мертвых точках»; на фиг. 2а показан разрез привода в сборе также при положении рабочих поршней (рабочие поршни и поршни-вытеснители показаны без поршневых колец) в соответствующих «нижних мертвых точках», на фиг. 2б - выносной вид разреза по фиг. 2а собственно привода; на фиг. 3а показан разрез привода в сборе при положении рабочих поршней (рабочие поршни и поршни-вытеснители показаны без поршневых колец) в соответствующих «верхних мертвых точках», на фиг. 3б - выносной вид разреза по фиг. 3а собственно привода; на фиг. 4 и 5 представлены соответственно проекция и вид составной косой шайбы со штоками, торцовыми подшипниками и роликами без поршней и каналов в стенках картера; на фиг. 6а и в увеличенном масштабе на выносном виде фиг. 6б показан возможный вариант конструкции половины составной косой шайбы с выполненной на ее наклонной стыковочной поверхности половиной обкатываемого роликами штоков оппозитных поршней косого кольцевого паза и фиксирующими выступами на внешней цилиндрической поверхности для сопряжения с соответствующими впадинами на внутренней цилиндрической поверхности стягивающей муфты; на фиг. 7а и 7б показан случай перпендикулярности плоскостей, в которых лежат оси вращения оппозитных роликов или оппозитные оси пальцев на штоках взаимно оппозитных поршней внутри косой шайбы; на фиг. 8 показана взаимосопрягаемая геометрия штоков рабочих поршней и ползуна штока поршня-вытеснителя, входящего в паз штока рабочего поршня (ролики не показаны); на фиг. 9а показана взаимосопрягаемая геометрия оппозитных штоков поршней-вытеснителей, обеспечивающая им возможность встречных возвратно-поступательных перемещений на величину хода поршней; на фиг. 9б, 9в и 9г показана взаимосопрягаемая геометрия оппозитных штоков рабочих поршней, обеспечивающая им возможность встречных возвратно-поступательных перемещений на величину хода поршней; на фиг. 10а, 10б, 10в, 10г подробно показана геометрия штока рабочего поршня с выполненным в его теле сквозным каналом и плоским пазом для пропускания штока поршня-вытеснителя и его ползуна, на выносных видах фиг. 10д и 10е - детализация размещения на выступе штока оси ролика (она же может выполнять функции пальца, входящего в паз); на фиг. 11а, 11б, 11в подробно показана сопрягающаяся со сквозным каналом в теле штока рабочего поршня геометрия штока поршня-вытеснителя и его неотъемлемой части - ползуна - специального выступа, перемещающегося в плоском пазу штока рабочего поршня и предназначенного для нейтрализации тангенциальных сил, и осью ролика на ползуне, на фиг. 11г и 11е - детализация размещения на штоке и на ползуне оси ролика (она же может выполнять функции пальца, входящего в паз), на фиг. 11д - торцовая проекция штока поршня-вытеснителя; на фиг. 12а, 12б, 12в показаны виды сборки составной косой шайбы, стягивающей ее муфты с центральным фланцем для крепления постоянных магнитов генератора электрического тока, коллекторного или бесколлекторного, ролики, обкатывающие внутренний паз косой шайбы, на фиг. 12г показан вид стягивающей муфты с центральным фланцем для крепления постоянных магнитов генератора электрического тока, коллекторного или бесколлекторного, ролик, обкатывающий внутренний паз косой шайбы; на фиг. 13а, 13б, 13в показаны проекции половины составной косой шайбы, на фиг. 13г и 13д показаны виды половины составной косой шайбы; на фиг. 14а и 14в представлены проекции стягивающей муфты с центральным фланцем с отверстиями для крепления постоянных магнитов генератора электрического тока и с фиксирующими впадинами на внутренней цилиндрической поверхности для сопряжения с косой шайбой, составной или целой, на фиг. 14б представлен вид стягивающей муфты с центральным фланцем с отверстиями для крепления постоянных магнитов генератора электрического тока и с фиксирующими впадинами на внутренней цилиндрической поверхности для сопряжения с косой шайбой, составной или целой; на фиг. 15а показана проекция и вид возможного варианта стягивающей муфты с косым пазом со сферической образующей для снятия механической энергии двигателя и с фиксирующими впадинами на внутренней цилиндрической поверхности для сопряжения с косой шайбой, составной или целой, на фиг. 15б показана проекция и вид возможного варианта стягивающей муфты с косым пазом с прямоугольной образующей для снятия механической энергии двигателя и с фиксирующими впадинами на внутренней цилиндрической поверхности для сопряжения с косой шайбой, составной или целой, на фиг. 15в показана проекция и вид возможного варианта стягивающей муфты с выполненным в центральном фланце эллиптическим кулачковым пазом с прямоугольной образующей для снятия механической энергии двигателя и с фиксирующими впадинами на внутренней цилиндрической поверхности для сопряжения с косой шайбой, составной или целой, на фиг. 15г показан вид возможного варианта стягивающей муфты с двумя торцевыми фланцами с отверстиями для крепления постоянных магнитов генератора электрического тока и с фиксирующими впадинами на внутренней цилиндрической поверхности для сопряжения с косой шайбой, составной или целой; на фиг. 16а и 16б показаны проекции варианта целой косой шайбы с двумя симметричными пазами на внутренней цилиндрической поверхности, каждый из двух пазов согласует движения только одной из оппозитных пар рабочего и вытеснительного поршней и, следовательно, обкатывается только двумя роликами - штока рабочего поршня и штока поршня-вытеснителя, на фиг. 16в и 16г показаны более наглядные виды варианта целой косой шайбы с двумя симметричными пазами на внутренней цилиндрической поверхности (для простоты фланцы с отверстиями для крепления магнитов ротора генератора электрического тока и пазы для отвода механической энергии на фиг. 16 не показаны); на фиг. 17 показан возможный случай неперпендикулярности плоскостей, в которых лежат оси вращения роликов или оси пальцев на штоках рабочих поршней и поршней-вытеснителей внутри косой шайбы; на фиг. 18 показана сплошной синусоидальной линией развертка образующей паза на внутренней цилиндрической поверхности косой шайбы, точками обозначены экстремумы образующей паза, совпадающие с т.н. «мертвыми точками» хода поршней, расстояние между параллельными пунктирными линиями, проходящими через точки экстремумов образующей паза, равно величине хода поршней двигателя.

Привод поршней двигателя Стирлинга содержит штоки 1а и 1б рабочих поршней, пропущенные с возможностью циклического возвратно-поступательного движения через уплотнения каналов в стенках картера 2а и 2б между объемами цилиндров и картера (картер представлен частично стенками с каналами, корпус не показан, уплотнения каналов не показаны), оппозитные рабочие поршни 3а и 3б, оппозитные поршни-вытеснители 4а и 4б, оппозитные штоки 5а и 5б поршней-вытеснителей, составную косую шайбу из симметричных частей 6а и 6б, стягивающую муфту 7, торцовый шарикоподшипник 8, взаимно оппозитные ролики 9а и 9б штоков рабочих поршней, взаимно оппозитные ролики 10а и 10б штоков поршней-вытеснителей.

Предлагаемое техническое решение основано на принципе симметрии и оппозитности, когда две оппозитные части корпуса с нагревателями, регенераторами и холодильниками соединяются фланцами картера в единое герметичное целое, что позволяет дольше сохранять высокое давление газового рабочего тела, например, водорода или гелия (нагреватели, регенераторы, холодильники и корпус на чертежах не показаны, т.к. не имеют никаких существенных отличий от известных конструкций). Сквозь каналы 2а и 2б в стенках картера из объемов цилиндров в объем картера через уплотнения (не показаны) проходят с возможностью возвратно-поступательных перемещений взаимно оппозитные штоки 1а и 1б рабочих оппозитных поршней 3а и 3б соответственно. Сквозь уплотнения в каналах (не показаны) взаимно оппозитных штоков 1а и 1б рабочих поршней 3а и 3б также из объемов цилиндров в объем картера проходят с возможностью возвратно-поступательных перемещений взаимно оппозитные штоки 5а и 5б оппозитных поршней-вытеснителей 4а и 4б соответственно. В объеме картера на концах штоков внутри косой шайбы, перпендикулярно оси их перемещения, установлены оси вращения роликов или пальцы, которые входят в паз или в пазы косой шайбы на ее внутренней цилиндрической поверхности, причем оси вращения роликов или пальцы взаимно оппозитных штоков также образуют взаимно оппозитные пары, например, взаимно оппозитная пара роликов 9а и 9б, установленных на взаимно оппозитных штоках 1а и 1б соответственно, и взаимно оппозитная пара роликов 10а и 10б, установленных на взаимно оппозитных штоках 5а и 5б соответственно. Вариант с пальцами на чертежах не показан, поскольку пальцы представляют лишь частный, «вырожденный», случай осей вращения роликов и менее предпочтительны в виду более значительных затрат энергии на трение при перемещении в пазу или в пазах.

Поскольку развертка направляющей пазов есть синусоида (см. фиг. 18) или вариация синусоиды, то для достижения положения уравновешивающей противофазы оппозитных пар необходимо, чтобы оси вращения роликов 9а и 9б лежали в одной, общей им плоскости, а оси вращения роликов 10а и 10б лежали в другой, общей им плоскости (см. фиг. 6б). Для достижения между рабочим поршнем и поршнем-вытеснителем наиболее теоретически выгодного и часто применяемого фазового угла в 90° необходимо, чтобы угол между плоскостями перемещений осей вращения роликов 9а и 10а, а также оппозитных им роликов 9б и 10б был равен 90° (см. фиг. 7а и 7б). Меняя этот угол в диапазоне от острого до тупого, от величины, меньшей 90°, до величины, большей 90°, можно варьировать фазовый угол перемещений рабочего поршня и поршня-вытеснителя относительно друг друга в достаточно широких пределах. Величина этого угла может быть предопределена на весь срок эксплуатации двигателя выбором и исполнением постоянной геометрии плоских пазов в штоках рабочих поршней и входящих в эти плоские пазы ползунов на штоках поршней-вытеснителей (см. фиг. 17), но может и регулироваться специальным механизмом (не показан) непосредственно во время работы двигателя. На фиг. 6б подробно показано, как все четыре ролика обкатывают часть паза половины составной косой шайбы и как симметричная геометрия сопрягаемых поверхностей штоков обеспечивает беспрепятственную возможность циклических встречных возвратно-поступательных перемещений штоков относительно друг друга и, соответственно, связанных со штоками соосных поршней или противовесов в соответствии с положением роликов в пазу косой шайбы. Величина таких циклических встречных возвратно-поступательных перемещений штоков определяется расстоянием между точками экстремумов образующей паза по фиг. 18 и равна величине хода поршней. В случае исполнения косой шайбы с двумя симметричными пазами (см. фиг. 1б) в каждый паз входят и обкатывают его только ролики одной оппозитной пары штоков, но указанные выше фазовые зависимости сохраняются.

Поскольку точки экстремумов образующей паза соответствуют положениям «мертвых точек» рабочих поршней, то для начала работы двигателя необходимо, чтобы ролики штоков рабочих поршней были в положении, отличном от экстремумов образующей паза, когда сила давления рабочего тела на рабочий поршень, переданная через шток на ролик и стенки паза косой шайбы, разлагается на две составляющие: на силу противодействия в направлении оси перемещения поршней и тангенциальную силу, вызывающую вращение косой шайбы. Для преодоления положений «мертвых точек» необходимо повернуть косую шайбу или внешним механическим воздействием через механизмы отбора мощности, или переключив генератор электрического тока в режим электромотора. Направление последующего вращения косой шайбы будет зависеть от заданного внешним механическим или электрическим воздействием положения роликов рабочих поршней относительно точек экстремумов образующей паза. Под действием давления газового рабочего тела на рабочие поршни возникает реакция ведущих поверхностей роликов штоков рабочих поршней на ведомые поверхности паза косой шайбы, приводящая в результате разложения сил к вынужденному вращению косой шайбы, что, в свою очередь, приводит к реакции поверхностей паза косой шайбы, ведущих для ведомых поверхностей роликов штоков поршней-вытеснителей, и сила, направленная по оси перемещения поршней, вынуждает поршни-вытеснители двигаться с отставанием или опережением на фазовый угол (в зависимости от первоначального положения) от рабочих поршней. При этом тангенциальная сила, оказываемая стенками паза косой шайбы на ролики штоков поршней-вытеснителей, совместно нейтрализуется сопрягаемыми поверхностями штоков и профилированными сечениями самих штоков и каналов в стенках картера, их пропускающих, исключая вращательные движения штоков и поршней.

Перечень позиций (однотипные оппозитные детали на чертежах имеют общий позиционный номер и отличаются буквенными обозначениями а и б):

1. Шток рабочего поршня;

2. Канал в стенках картера;

3. Рабочий поршень;

4. Поршень-вытеснитель;

5. Шток поршня-вытеснителя;

6. Косая шайба;

7. Стягивающая муфта;

8. Торцовый шарикоподшипник;

9. Ролик штока рабочего поршня;

10. Ролик штока поршня-вытеснителя.

Привод поршней двигателя Стирлинга, содержащий штоки рабочих поршней, пропущенные с возможностью циклического возвратно-поступательного движения через уплотнения каналов в стенках картера между объемами цилиндров и картера, штоки поршней-вытеснителей, пропущенные с возможностью циклического возвратно-поступательного движения через уплотнения в каналах штоков рабочих поршней, косую шайбу, установленную в картере с возможностью вращения, согласующую своими ведущими поверхностями синхронные перемещения поршней посредством ведомых поверхностей на штоках поршней, отличающийся тем, что, с целью уменьшения размеров привода относительно цилиндро-поршневой группы при равной с известными приводами величине хода поршней и расширения диапазона фазовых углов, косая шайба выполнена в виде цилиндра, целого или составного, торцовые или прилегающие к ним поверхности стенок которого используются для размещения обеспечивающих возможность вращения цилиндра подшипников скольжения или качения, внутренняя цилиндрическая поверхность для согласования синхронных перемещений поршней имеет ведущие поверхности в виде паза или двух пазов, внешняя цилиндрическая поверхность для снятия мощности имеет крепления для постоянных магнитов ротора генератора электрического тока, или кулачки, или венец зубчатого колеса, или ведущие поверхности одного или нескольких пазов, развертка направляющей пазов на внутренних и внешних цилиндрических поверхностях косой шайбы является синусоидой или вариацией синусоиды из комбинации участков различной кривизны, расстояние между экстремумами синусоиды определяет величину хода поршней и амплитуду движений механизмов отбора мощности, образующая пазов определяет профиль ведущих поверхностей пазов, циклически обкатываемых ведомыми поверхностями в виде роликов или пальцев на штоках и механизмах отбора мощности и входящих в пазы так, что оси вращения роликов или оси пальцев двух взаимно оппозитных пар штоков внутри косой шайбы перпендикулярны осям перемещений их несущих штоков и лежат в общих им плоскостях, угол между этими плоскостями может быть постоянным или регулируемым, прямым, острым или тупым, определяя диапазон фазового смещения рабочих и вытеснительных поршней и положение уравновешивающей противофазы оппозитных пар, причем поршни одной из оппозитных пар могут служить в качестве теплового насоса или могут быть заменены балансировочными противовесами, пассивными или активными, например магнитами и электрогенерирующими катушками.