Способ получения катализатора для очистки выхлопных газов

Иллюстрации

Показать всеИзобретение относится к катализаторам для очистки газовых смесей от токсичных примесей, в частности от оксидов азота и углерода, и может быть использовано для удаления их из газовых технологических выбросов и выхлопных газов двигателей внутреннего сгорания. Способ получения катализатора состава {LaxBa(1-x)}{FeyNb(1-y)}(1-z)PdzO3, где x=0,30-0,95, y=0,07-0,94, z=0,01-0,10, включает приготовление смеси компонентов, содержащих в заданном соотношении лантан, барий, железо, ниобий и палладий, с последующей термической обработкой, при этом процесс осуществляют в одну стадию пиролизом органического раствора, содержащего лантан, барий, железо, ниобий и палладий, при 600°С в течение 1 часа. Органический раствор, содержащий указанные элементы, получают смешением в заданном соотношении экстрактов лантана, железа, ниобия и палладия с раствором олеата бария в бензоле. Лантан экстрагируют из нитратного раствора, содержащего 1 г/л лантана, бензольным раствором, содержащим 0,3% фенантролина и 20% ацетилацетона; железо экстрагируют из хлоридного раствора, содержащего 6,5 г/л железа, 10%-ным раствором триоктиламина в бензоле; ниобий экстрагируют из сульфатооксалатного раствора, содержащего 1 г/л ниобия, 5%-ным раствором хлорида триалкилбензиламмония; палладий экстрагируют из хлоридного раствора, содержащего 2,5 г/л палладия, 10%-ным раствором триоктиламина в бензоле. Полученные экстракты после отделения от водных фаз смешивают с раствором олеата бария в бензоле и подвергают пиролизу после отгонки растворителя при 600°С в течение 1 часа. Технический результат заключается в упрощении способа получения катализатора. 1 з.п. ф-лы, 1 ил., 3 пр.

Реферат

Изобретение относится к катализаторам для очистки газовых смесей от токсичных примесей, в частности от оксидов азота и углерода, и может быть использовано для удаления их из газовых технологических выбросов и выхлопных газов двигателей внутреннего сгорания.

Известен катализатор, представляющий собой медно-никелевый сплав из семейства монелей, состоящий из 66% Ni; 31,5% Cu; 0,9% Mn; 1,35% Fe; 0,12% С; 0,005% S; 0,15% Si [Патент США N 3565574, кл. 23-2, 1971]. Применение этого катализатора позволяет проводить очистку выхлопных газов от оксидов азота и углерода, а также углеводородов. Но указанный катализатор эффективно работает только при достаточно высоких температурах (выше 400°С).

Известно, что для очистки выхлопных газов от окислов азота с помощью природного газа был использован никель-хромовый гранулированный катализатор, который проявлял высокую каталитическую активность при температуре 450°С и при отношении CH4/O2 0,5 [Тихоненко А.Д. и др. Узбекский химический журнал, 1970, N 4, с. 6-8].

К недостаткам данного катализатора следует отнести необходимость введения в очищаемый газ избытка восстановителя (природного газа или водорода) и проведение процесса только при высокой температуре.

Известен промышленный катализатор НТК-1, применявшийся для восстановления окислов азота в присутствии СО [Е.М. Некрич и др. Химическая технология 1974, N 5, с. 38-39]. В состав известного катализатора входят окислы Zn, Cr и Cu. Катализатор эффективно (степень превращения более 80%) восстанавливает NOx при температуре выше 230°С, близкая к 100% конверсия NOx наблюдается при температуре выше 275°С. Катализатор проявляет активность и в присутствии кислорода, однако при этом в газовую смесь следует добавлять значительный избыток восстановителя оксида углерода.

Недостатком известного катализатора является его низкая активность при невысоких температурах и неселективность в присутствии кислорода.

В патенте РФ №2467794 описан катализатор для очистки выхлопного газа, способ получения и использующее его устройство. Указанный катализатор лишен всех вышеперечисленных недостатков и имеет состав {LaxBa(1-x)}{FeyNb(1-y)}(1-z)PdzO3, где х=0,30-0,95, y=0,07-0,94, z=0,01-0,10. Для получения этого катализатора в соответствии с описанием к патенту используют два способа - жидкофазный и твердофазный. По жидкофазному способу сначала получают раствор ниобия в перекиси водорода. Для этого гидролизуют пентахлорид ниобия аммиаком, осадок отфильтровывают, промывают водой и растворяют в перекиси водорода. Затем ниобий высаливают ацетоном и полученный осадок снова растворяют в перекиси водорода. Далее растворяют соли лантана, бария, железа в органической кислоте и смешивают этот раствор с раствором ниобия. После этого полученный раствор упаривают и полученный концентрат сушат при 250°С. В результате получают порошок, который затем измельчают и обжигают при температуре от 600 до 1200°С. На последней стадии полученный обожженный порошок пропитывают водным раствором органической кислоты, содержащей благородный металл, в частности палладий.

По твердофазному способу смешивают оксиды или карбонаты лантана, бария, железа, ниобия, палладия, диспергатор и растворитель. Полученную смесь измельчают в шаровой мельнице и выпаривают растворитель. Полученный концентрат сушат при 120°С, после этого измельчают и обжигают в течение 5 часов при температуре от 800 до 1200°С.

Наиболее близким к заявляемому является жидкофазный способ получения катализатора [патенте РФ №2467794, опубл. 27.11.2012 г.].

К недостаткам жидкофазного способа получения катализатора состава {LaxBa(1-x)}{FeyNb(1-y)}(1-z)PdzO3 следует отнести многостадийность и высокие температуры обжига.

Задачей изобретения является упрощение способа получения катализатора состава:

где х=0,30-0,95, y=0,07-0,94, z=0,01-0,10.

Поставленная задача решается за счет того, что в способе получения катализатора состава {LaxBa(1-x)}{FeyNb(1-y)}(1-z)PdzO3, где х=0,30-0,95, y=0,07-0,94, z=0,01-0,10, для очистки выхлопных газов, включающем приготовление смеси компонентов, содержащих в заданном соотношении лантан, барий, железо, ниобий и палладий, с последующей термической обработкой, процесс осуществляют в одну стадию пиролизом органического раствора, содержащего лантан, барий, железо, ниобий и палладий, при 600°С в течение 1 часа. Органический раствор, содержащий указанные элементы, получают смешением в заданном соотношении экстрактов лантана, железа, ниобия и палладия с раствором олеата бария в бензоле. Экстракты металлов получают по известным методикам.

Способ осуществляют следующим образом.

Лантан экстрагируют из нитратного раствора, содержащего 1 г/л лантана, бензольным раствором, содержащим 0,3% фенантролина и 20% ацетилацетона; железо экстрагируют из хлоридного раствора, содержащего 6,5 г/л железа, 10%-ным раствором триоктиламина в бензоле; ниобий экстрагируют из сульфатооксалатного раствора, содержащего 1 г/л ниобия, 5%-ным раствором хлорида триалкилбензиламмония; палладий экстрагируют из хлоридного раствора, содержащего 2,5 г/л палладия, 10%-ным раствором триоктиламина в бензоле. Полученные экстракты после отделения от водных фаз смешивают с раствором олеата бария в бензоле и подвергают пиролизу после отгонки растворителя при 600°С в течение 1 часа.

Повышение температуры выше 600°С экономически нецелесообразно, поскольку это не влияет на состав и свойства получаемого композита, а понижение температуры ниже 600°С приводит к неполному сгоранию органического вещества и, следовательно, к загрязнению целевого продукта углеродом.

Техническим результатом предлагаемого изобретения в сравнении с прототипом является упрощение процесса получения катализатора состава {LaxBa(1-x)}{FeyNb(1-y)}(1-z)PdzO3 за счет сокращения количества стадий и снижения температуры процесса.

Состав полученного композита задан расчетным путем и подтверждается данными химического и рентгенофазового анализов.

Возможность осуществления изобретения подтверждается следующими примерами.

Пример 1. Для экстракции лантана из нитратного раствора, содержащего 1 г/л La, используют бензольный раствор, содержащий 0,3% фенантролина и 20% ацетилацетона. После отделения водной фазы получают экстракт, содержащий 0,875 г/л лантана. Для экстракции железа из хлоридного раствора, содержащего 6,5 г/л железа, используют 10%-ный раствор триоктиламина в бензоле. После отделения водной фазы получают экстракт, содержащий 6,11 г/л железа. Для экстракции ниобия из сульфатооксалатного раствора, содержащего 1 г/л ниобия, используют 5%-ный раствор хлорида триалкил бензил аммония. После отделения водной фазы получают экстракт, содержащий 0,837 г/л ниобия. Для экстракции палладия из хлоридного раствора, содержащего 2,5 г/л палладия, используют 10%-ный раствор триоктиламина в бензоле. После отделения водной фазы получают экстракт, содержащий 2,43 г/л палладия. Далее к 50 мл экстракта лантана добавляют 3,2 мл экстракта железа, 9,7 мл экстракта ниобия, 0,6 мл экстракта палладия и к полученному смешанному органическому раствору добавляют 0,741 г олеата бария. В результате получают раствор, в котором мольное соотношение элементов La:Ba:Fe:Nb:Pd = 0,7:0,3:0,776:0,194:0,03. Полученный раствор упаривают при температуре 80-100°С и подвергают пиролизу при 600°С в течение 1 часа. В результате получают катализатор (каталитически активную композицию) состава:

{La0,7Ba0,3)}{Fe0,8Nb0,2}(0,97)Pd0,03O3.

Пример 2. Для изменения состава каталитически активной композиции (в пределах х=0,30-0,95, y=0,07-0,94, z=0,01-0,10), как описано в прототипе, можно изменять заданное соотношение объемом органических растворов. В частности, для получения состава {La0,35Ba0,65}{Fe0,8Nb0,2}0,97Pd0,03O3 к 25 мл экстракта лантана добавляли 3,2 мл экстракта железа, 9,7 мл экстракта ниобия, 0,6 мл экстракта палладия и к полученному смешанному органическому раствору добавляли 1,6 г олеата бария. В результате получили раствор, в котором соотношение элементов La:Ba:Fe:Nb:Pd = 0,35:0,65:0,776:0,194:0,03.

Пример 3. Получают раствор, содержащий лантан, барий, железо, ниобий палладий в бензоле по методике, описанной в примере 1 (соотношение элементов как в примере 1). Полученным раствором пропитывают керамический инертный носитель из пористого оксида алюминия в виде покрытия, нанесенного методом плазменно-электролитического оксидирования на сплав алюминия. Далее после отгонки растворителя при температуре 80-100°С пропитанный носитель подвергают пиролизу при 600°С в течение 1 часа. В результате получают катализатор для очистки выхлопных газов, содержащий в качестве активного компонента покрытие на оксиде алюминия из композиции состава {Lа0,7Ва0,3}{Fe0,8Nb0,2}0,97Pd0,03O3.

Толщину покрытия измеряли с помощью толщиномера «ВТ-201» (Россия). Фазовый состав исходных покрытий с нанесенными на них смесями для катализа определяли на рентгеновском дифрактометре D8 ADVANCE (Германия) с вращением образца в CuKα-излучении. Для анализа рентгенограмм использовалась поисковая программа EVA с банком данных PDF-2. Элементный состав покрытий определяли на электронном рентгеноспектральном микроанализаторе JXA-8100 (Япония).

Толщина покрытия 63±6 мкм, фазовый состав γ-Al2O3, Al(ОН)3.

Был сделан элементный анализ данного образца:

ат. %: - 54,2O; 1,12Na; 6,5Mg; 24,0А1; 7,9Si; 1,82S; 0,2K; 1,3Fe; 0,6Ba; 1,2La; 0,32Nb; 0,05Pd.

вес. %: - 25,4O; 0,8Na; 4,6Mg; 18,9Al; 6,5Si; 1,7S; 0,4K; 2,13Fe; 7,64Ba; 4,7La; 1,3Nb; 0,1Pd.

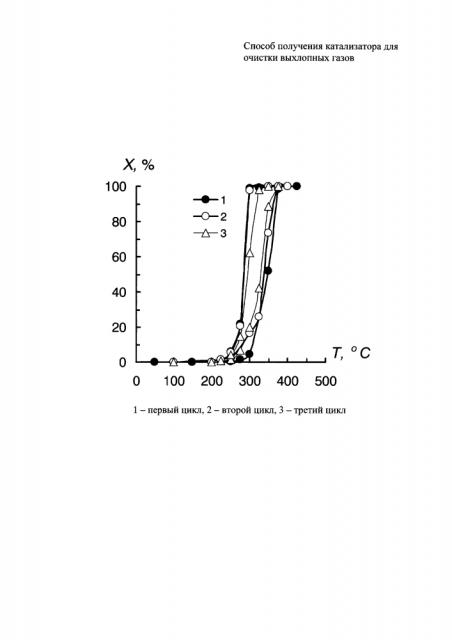

Лабораторные каталитические испытания образца проводили на универсальной установке проточного типа BI-CATƒlow4.2(A) (Россия, ИК СО РАН). В активную зону (диаметром 0.9 см и высотой 3 см) трубчатого кварцевого реактора помещали образец (геометрическая площадь поверхности покрытия 20 см2). Исходная реакционная смесь содержала 5% СО и воздух. Расход газа - 50 мл⋅мин-1. Концентрацию СО и СО2 на входе и выходе определяли при помощи ИК-газоанализатора ПЭМ-2 (Россия). Интервал исследуемых температур - 20-500°С. Образец нагревали до заданной температуры с шагом 25-50°, со скоростью 20 град/мин и выдерживали при этой температуре до установления постоянного состава конечной реакционной смеси (15-20 мин). При проведении лабораторных исследований об активности полученных композитов судили по температурной зависимости конверсии СО. На чертеже представлены результаты конверсии СО/СО2 в зависимости от температуры.

Начало каталитического процесса происходит при температурах выше 260-310°С. Температура 50% конверсии СО Т50 лежит в области 330-350°С, а температура полной конверсии Т100 составляет 375-425°С. Наличие петли гистерезиса "против часовой стрелки", а также увеличение конверсии СО в последующих циклах (3 цикла «нагрев-охлаждение») каталитических испытаний свидетельствует об активации образцов при высокотемпературном взаимодействии с реакционной газовой смесью, в которой в качестве активатора может выступать СО.

1. Способ получения катализатора для очистки выхлопных газов состава {LaxBa(1-x}{FeyNb(1-y)}(1-z)PdzO3, где x=0,30-0,95, y=0,07-0,94, z=0,01-0,10, включающий приготовление смеси компонентов, содержащих лантан, барий, железо, ниобий и палладий в заданном соотношении с последующей термической обработкой, отличающийся тем, что для приготовления смеси компонентов используют органические экстракты лантана, железа, ниобия, палладия и раствор олеата бария, которые смешивают в заданном соотношении и после отгонки растворителя подвергают термообработке при 600°С, при этом для приготовления экстракта лантана его экстрагируют из нитратного раствора, содержащего 1 г/л лантана, бензольным раствором, содержащим 0,3% фенантролина и 20% ацетилацетона, для приготовления экстракта железа его экстрагируют из хлоридного раствора, содержащего 6,5 г/л железа, 10%-ным раствором триоктиламина в бензоле, для приготовления экстракта ниобия его экстрагируют из сульфатооксалатного раствора, содержащего 1 г/л ниобия, 5%-ным раствором хлорида триалкилбензиламмония, для приготовления экстракта палладия его экстрагируют из хлоридного раствора, содержащего 2,5 г/л палладия, 10%-ным раствором триоктиламина в бензоле.

2. Способ по п. 1, отличающийся тем, что органический растворитель отгоняют при температуре 80-100°С.