Разрушаемое и приспосабливаемое металлическое уплотнение и способ его изготовления

Иллюстрации

Показать всеГруппа изобретений относится к уплотнению и к способу временного уплотнения элемента. Техническим результатом является исключение удаления компонентов или инструментов из ствола скважины. Уплотнение содержит металлический композит. Металлический композит включает в себя сотовую наноматрицу, содержащую металлосодержащий материал наноматрицы, металлическую матрицу, размещенную в сотовой наноматрице, и агент разрушения, размещенный в металлической матрице. Агент разрушения содержит: кобальт, медь, железо, никель, вольфрам или комбинацию, содержащую по меньшей мере одно из вышеупомянутого. Уплотнение содержит первую уплотняющую поверхность и вторую уплотняющую поверхность, размещенную противоположно первой уплотняющей поверхности. Металлосодержащий материал наноматрицы, металлическая матрица и агент разрушения выбраны так, что уплотнение выполнено с возможностью образования уплотнения металла к металлу в ответ на приложение сжимающей силы. Уплотнение может быть приготовлено с помощью объединения порошка металлической матрицы, агента разрушения и металлического материала наноматрицы с образованием композиции; уплотнения композиции с образованием уплотненной композиции; спекания уплотненной композиции; и прессования спеченной композиции с образованием уплотнения. 3 н. и 21 з.п. ф-лы, 18 ил.

Реферат

ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННУЮ ЗАЯВКУ

[0001] Данная заявка испрашивает приоритет по заявке на патент США №13/466311, поданной 8 мая 2012 г., которая включена в эту заявку путем ссылки.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

[0002] В скважинных сооружениях, включающих в себя нефтяные и газовые скважины, стволы скважин удаления CO2 и т.д. часто используют внутрискважинные компоненты или инструменты, для которых функционально требуется только ограниченный срок службы, значительно меньший срока службы скважины. После выполнения компонентом или инструментом своей функции он должен быть удален или уничтожен для восстановления начальных размеров пути текучей среды для эксплуатации, в том числе добычи углеводородов, улавливания или удаления CO2 и т.д. Уничтожение компонентов или инструментов можно выполнять размалыванием или разбуриванием (высверливанием) компонента или инструмента в стволе скважины, что обычно является трудоемкой и дорогостоящей операцией. Отрасли постоянно требуются новые системы, материалы и способы, которые исключали бы удаление компонентов или инструментов из ствола скважины без таких операций размалывания и разбуривания.

КРАТКОЕ ОПИСАНИЕ

[0003] В данном документе раскрыто уплотнение, содержащее: металлический композит, включающий в себя: сотовую наноматрицу содержащую металлосодержащий материал; металлическую матрицу, размещенную в сотовой наноматрице; и агент разрушения; первую уплотняющую поверхность; и вторую уплотняющую поверхность, размещенную противоположно первой уплотняющей поверхности.

[0004] Дополнительно раскрыт процесс приготовления уплотнения, который содержит объединение порошка металлической матрицы, агента разрушения и металлического материала наноматрицы с образованием композиции; уплотнение композиции с образованием уплотненной композиции; спекание уплотненной композиции; и прессование спеченной композиции с образованием уплотнения.

[0005] Также раскрыт способ временного уплотнения скважинного элемента, содержащий: приложение давления для деформации уплотнения (как указано выше); приспосабливание уплотнения к пространству с образованием временного уплотнения; и контактирование временного уплотнения со скважинной текучей средой для разрушения временного уплотнения.

[0006] В дополнение раскрыт агент разрушения, который содержит металл, жирную кислоту, керамическую частицу или комбинацию, содержащую по меньшей мере одно из вышеупомянутого, размещенного среди регулируемого электролитного материала, при этом агент разрушения изменяет скорость разрушения регулируемого электролитного материала.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0007] Следующие описания не следует считать ограничивающими. На прилагаемых чертежах, одинаковые элементы обозначены одинаковыми позициями.

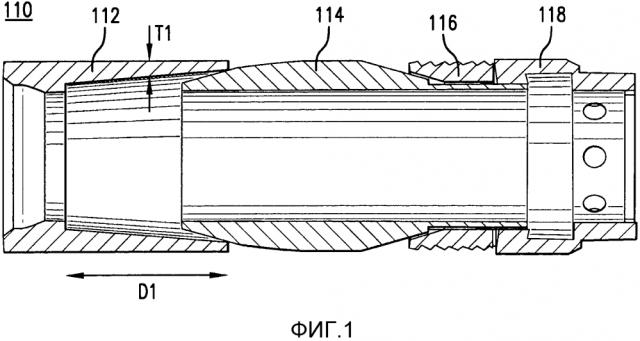

[0008] На Фиг. 1 показан разрез разрушаемой трубной анкерной системы.

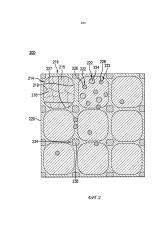

[0009] На Фиг. 2 показано поперечное сечение разрушаемого металлического композита.

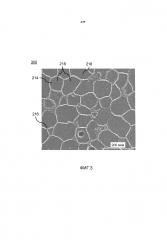

[0010] На Фиг. 3 показана микрофотография примерного варианта осуществления разрушаемого металлического композита, раскрытого в данном документе.

[0011] На Фиг. 4 показано поперечное сечение композиции, используемой для изготовления разрушаемого металлического композита, показанного на Фиг. 2.

[0012] На Фиг. 5A показана микрофотография технически чистого металла без сотовой наноматрицы.

[0013] На Фиг. 5B показана микрофотография разрушаемого металлического композита с металлической матрицей и сотовой наноматрицей.

[0014] Фиг. 6 является графиком зависимости убывания массы от времени для различных разрушаемых металлических композитов, которые включают в себя сотовую наноматрицу, указывающим избирательно задаваемые скорости разрушения.

[0015] На Фиг. 7A показана электронная микрофотография поверхности излома прессовки, образованной из порошка технически чистого Mg.

[0016] На Фиг. 7B показана электронная микрофотография поверхности излома, являющегося примером варианта осуществления разрушаемого металлического композита с сотовой наноматрицей, описанного в данном документе.

[0017] На Фиг. 8 показан график зависимости прочности на сжатие металлического композита с сотовой наноматрицей от массового процента составляющей (Al2O3) сотовой наноматрицы.

[0018] На Фиг. 9A показан разрез варианта осуществления разрушаемой трубной анкерной системы в стволе скважины.

[0019] На Фиг. 9B показан разрез системы с Фиг. 9A в рабочем положении.

[0020] На Фиг. 10 показан разрез разрушаемой детали в форме усеченного конуса.

[0021] На Фиг. 11 показан разрез разрушаемого нижнего переводника.

[0022] На Фиг. 12A, 12B и 12C соответственно показаны вид в изометрии, разрез и вид сверху разрушаемой втулки.

[0023] На Фиг. 13A и 13B соответственно показаны вид в изометрии и разрез разрушаемого уплотнения.

[0024] На Фиг. 14 показан разрез другого варианта осуществления разрушаемой трубной анкерной системы.

[0025] На Фиг. 15 показан разрез разрушаемой трубной анкерной системы с Фиг. 14 в рабочем положении.

[0026] На Фиг. 16 показан разрез другого варианта осуществления разрушаемой трубной анкерной системы.

[0027] На Фиг. 17 показан разрез другого варианта осуществления разрушаемого уплотнения с эластомерным опорным кольцом в разрушаемой трубной анкерной системе.

[0028] На Фиг. 18A и 18B соответственно показаны разрез и вид в изометрии другого варианта осуществления разрушаемого уплотнения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0029] Подробное описание одного или более вариантов осуществления раскрытого устройства и способа представлены в данном документе в виде примера и без ограничений описанием и прилагаемыми фигурами.

[0030] Изобретатели обнаружили, что высокопрочную, высокопластичную и при этом полностью разрушаемую трубную анкерную систему можно выполнить из материалов, которые избирательно и регулируемо разрушаются в ответ на контакт с некоторыми скважинными текучими средами или в ответ на измененные условия. Такая разрушаемая система включает в себя компоненты, которые являются избирательно корродирующими и имеют избирательно заданную скорость разрушения и избирательно заданные свойства материала. В дополнение, разрушаемая система имеет компоненты, которые имеют изменяющуюся прочность на сжатие и растяжение, которые включают в себя уплотнение (с образованием, например, приспосабливаемого уплотнения металла к металлу), конус, деформируемую втулку (или клинья) и нижний переводник. При использовании в данном документе "разрушаемый" относится к материалу или компоненту, который является расходуемым, корродирующим, разлагаемым, растворяемым, ослабляемым или удаляемым иначе. Следует понимать, что использование в данном документе термина "разрушать" в любой из его форм (например, "разрушение"), включает в себя указанное значение.

[0031] Вариант осуществления разрушаемой трубной анкерной системы показан на Фиг. 1. Разрушаемая трубная анкерная система 110 включает в себя уплотнение 112, элемент 114 в форме усеченного конуса, втулку 116 (показана в данном документе, как держатель клиньев) и нижний переводник 118. Система 110 выполнена так, что продольное перемещение элемента 114 в форме усеченного конуса относительно втулки 116 и относительно уплотнения 112 вызывает радиальные изменения втулки 116 и уплотнения 112 соответственно. Хотя в этом варианте осуществления радиальные изменения направлены радиально наружу, в альтернативных вариантах осуществления радиальные изменения могут иметь другие направления, например, радиально внутрь. В дополнение, продольный размер D1 и толщину T1 участка стенки уплотнения 112 можно изменять в результате приложения к нему сжимающей силы. Уплотнение 112, элемент 114 в форме усеченного конуса, втулка 116 и нижний переводник 118 (т.е. компоненты системы 110) являются разрушаемыми и содержат металлический композит. Металлический композит включает в себя металлическую матрицу, размещенную в сотовой наноматрице, и агент разрушения.

[0032] В варианте осуществления агент разрушения размещен в металлической матрице. В другом варианте осуществления агент разрушения размещен за пределами металлической матрицы. В еще одном варианте осуществления агент разрушения размещен в металлической матрице, а также за пределами металлической матрицы. Металлический композит также включает в себя сотовую наноматрицу, которая содержит металлосодержащий материал наноматрицы. Агент разрушения может быть размещен в сотовой наноматрице среди металлосодержащего материала наноматрицы. Примерный металлический композит и способ, использованный для изготовления металлического композита, раскрыты в заявках на патенты США № 12/633,682, 12/633,688, 13/220,832, 13/220,822 и 13/358,307, описание каждой из этих патентных заявок полностью включено в данный документ в виде ссылки.

[0033] Металлический композит является, например, порошковой прессовкой, показанной на Фиг. 2. Металлический композит 200 включает в себя сотовую наноматрицу 216, содержащую материал 220 наноматрицы, и металлическую матрицу 214 (например, множество диспергированных частиц), содержащую материал 218 ядра частицы, диспергированный в сотовой наноматрице 216. Материал 218 ядра частицы содержит наноструктурированный материал. Такой металлический композит, имеющий сотовую наноматрицу с металлической матрицей, размещенной в ней, называется регулируемым электролитным материалом.

[0034] Как показано на Фиг. 2 и 4, металлическая матрица 214 может включать в себя любой подходящий металлосодержащий материал 218 ядра частицы, который включает в себя наноструктуру, как описано в данном документе. В примерном варианте осуществления металлическая матрица 214 образована из ядер 14 частиц (Фиг. 4) и может включать в себя такие элементы, как алюминий, железо, магний, марганец, цинк или их комбинацию, как наноструктурированный материал 218 ядра частицы. Конкретнее, в примерном варианте осуществления металлическая матрица 214 и материал 218 ядра частицы могут включают в себя различные сплавы Al или Mg в качестве наноструктурированного материала 218 ядра частицы, включающего в себя различные дисперсионно твердеющие сплавы Al или Mg. В некоторых вариантах осуществления материал 218 ядра частицы включает в себя магний и алюминий, где алюминий присутствует в количестве от примерно 1 массового процента (масс. %) до примерно 15 масс. %, конкретно от 1 масс. % до примерно 10 масс. % и более конкретно от примерно 1 масс. % до примерно 5 масс. % в расчете на массу металлической матрицы, остальную часть массы составляет магний.

[0035] В дополнительном варианте осуществления дисперсионно твердеющие сплавы Al или Mg являются особенно полезными, поскольку они могут упрочнять металлическую матрицу 214 с помощью как наноструктурирования, так и дисперсионного твердения, благодаря введению частиц выделений, как описано в данном документе. Металлическая матрица 214 и материал 218 ядра частицы также могут включать в себя редкоземельный элемент или комбинацию редкоземельных элементов. Примеры редкоземельных элементов включают в себя Sc, Y, La, Ce, Pr, Nd или Er. Можно использовать комбинацию, содержащую по меньшей мере один из вышеупомянутых редкоземельных элементов. Редкоземельный элемент, если имеется, может присутствовать в количестве 5 масс. % или меньше и конкретно примерно 2 масс. % или меньше от массы металлического композита.

[0036] Металлическая матрица 214 и материал 218 ядра частицы также могут включать в себя наноструктурированный материал 215. В примерном варианте осуществления наноструктурированный материал 215 является материалом с размером зерна (например, размер субзерна или кристаллического блока), который меньше чем примерно 200 нанометров (нм), конкретно от примерно 10 нм до примерно 200 нм и более конкретно со средним размером зерна меньше чем примерно 100 нм. Наноструктура металлической матрицы 214 может включать в себя большие угловые границы 227, которые обычно используют для определения размера зерна или малые угловые границы 229, которые могут возникать, как субструктура в конкретном зерне, которые в некоторых случаях используют для определения размера кристаллического блока или их комбинации. Понятно, что сотовая наноматрица 216 и зернистая структура (наноструктурированный материал 215, включающий в себя границы 227 и 229 зерна) металлической матрицы 214 являются отличительными признаками металлического композита 200. В частности, сотовая наноматрица 216 не является частью кристаллического или аморфного участка металлической матрицы 214.

[0037] Агент разрушения включен в состав металлического композита 200 для регулирования скорости разрушения металлического композита 200. Агент разрушения может быть размещен в металлической матрице 214, сотовой наноматрице 216 или их комбинации. Согласно варианту осуществления агент разрушения включает в себя металл, жирную кислоту, керамическую частицу или комбинацию, содержащую по меньшей мере одно из вышеупомянутого, причем агент разрушения размещен среди регулируемого электролитного материала для изменения скорости разрушения регулируемого электролитного материала. В одном варианте осуществления агент разрушения размещен в сотовой наноматрице за пределами металлической матрицы. В неограничивающем варианте осуществления агент разрушения увеличивает скорость разрушения металлического композита 200. В другом варианте осуществления агент разрушения уменьшает скорость разрушения металлического композита 200. Агент разрушения может являться металлом, включающим в себя кобальт, медь, железо, никель, вольфрам, цинк или комбинацию, содержащую по меньшей мере одно из вышеупомянутого. В дополнительном варианте осуществления агент разрушения является жирной кислотой, например, жирной кислотой, имеющей от 6 до 40 атомов. Примеры жирных кислот включают в себя: олеиновую кислоту, стеариновую кислоту, лауриновую кислоту, гидроксистеариновую кислоту, бегеновую кислоту, арахидоновую кислоту, линолевую кислоту, линоленовую кислоту, рицинолевую кислоту, пальмитиновую кислоту, монтановую кислоту или комбинацию, содержащую по меньшей мере одно из вышеупомянутого. В еще одном варианте осуществления агент разрушения является керамическими частицами, например, нитрида бора, карбида вольфрама, карбида тантала, карбида титана, карбида ниобия, карбида циркония, карбида бора, карбида гафния, карбида кремния, карбида ниобия бора, нитрида алюминия, нитрида титана, нитрида циркония, нитрида тантала или комбинации, содержащей по меньшей мере одно из вышеупомянутого. В дополнение, керамическая частица может быть одним из керамических материалов, рассмотренных ниже в отношении упрочняющего средства. Такие керамические частицы имеют размер 5 мкм или меньше, конкретно 2 мкм или меньше и более конкретно 1 мкм или меньше. Агент разрушения может присутствовать в эффективном количестве, вызывающем разрушение металлического композита 200 с требуемой скоростью разрушения, конкретно от примерно 0,25 масс. % до примерно 15 масс. %, конкретно от примерно 0,25 масс. % до примерно 10 масс. %, конкретно от примерно 0,25 масс. % до примерно 1 масс. % в расчете на массу металлического композита.

[0038] В примерном варианте осуществления сотовая наноматрица 216 включает в себя алюминий, кобальт, медь, железо, магний, никель, кремний, вольфрам, цинк, их оксид, их нитрид, их карбид, их интерметаллическое соединение, их металлокерамику или комбинацию, содержащую по меньшей мере одно из вышеупомянутого. Металлическая матрица может присутствовать в количестве от примерно 50 масс. % до примерно 95 масс. %, конкретно от примерно 60 масс. % до примерно 95 масс. % и более конкретно от примерно 70 масс. % до примерно 95 масс. % в расчете на массу уплотнения. Дополнительно, количество металлосодержащего материала наноматрицы составляет от примерно 10 масс. % до примерно 50 масс. %, конкретно, от примерно 20 масс. % до примерно 50 масс. % и более конкретно от примерно 30 масс. % до примерно 50 масс. %, в расчете на массу уплотнения.

[0039] В другом варианте осуществления металлический композит включает в себя вторую частицу. Как показано в общем на Фиг. 2 и 4, металлический композит 200 может быть образован с использованием металлического порошка 10 с покрытием и дополнительного или второго порошка 30, т.е. оба порошка, 10 и 30, могут иметь по существу одинаковую структуру частиц, не имея идентичных химических соединений. Использование дополнительного порошка 30 обеспечивает металлический композит 200, который также включает в себя множество диспергированных вторых частиц 234, описанных в данном документе, которые диспергированы в сотовой наноматрице 216 и также диспергированы относительно металлической матрицы 214. Таким образом, диспергированные вторые частицы 234 извлекаются из частиц 32 второго порошка, размещенных в порошке 10, 30. В примерном варианте осуществления диспергированные вторые частицы 234 включают в себя Ni, Fe, Cu, Co, W, Al, Zn, Mn, Si, их оксид, их нитрид, их карбид, их интерметаллическое соединение, их металлокерамику или комбинацию, содержащую по меньшей мере одно из вышеупомянутого.

[0040] Как также показано на Фиг. 2, металлическая матрица 214 и материал 218 ядра частицы также могут включать в себя частицу 222 добавки. Частица 222 добавки обеспечивает механизм дисперсного упрочнения металлической матрицы 214 и обеспечивает препятствие или служит для ограничения перемещения дислокаций в индивидуальных частицах металлической матрицы 214. В дополнение, частица 222 добавки может быть размещена в сотовой наноматрице 216 для усиления металлического композита 200. Частица 222 добавки может иметь любой подходящий размер и в примерном варианте осуществления может иметь средний размер частицы от примерно 10 нм до примерно 1 микрона и конкретно от примерно 50 нм до примерно 200 нм. Здесь, размер относится к самому большому линейному размеру частицы добавки. Частица 222 добавки может включать в себя частицу любой подходящей формы, включая в себя заделанную частицу 224, частицу 226 упрочняющей фазы или частицу 228 дисперсной фазы. Заделанная частица 224 может включать в себя любую подходящую заделанную частицу, включающую в себя различные твердые частицы. Заделанная частица может включать в себя различные металл, углерод, оксид металла, нитрид металла, карбид металла, интерметаллическое соединение, металлокерамику или их комбинаций. В примерном варианте осуществления твердые частицы могут включать в себя Ni, Fe, Cu, Co, W, Al, Zn, Mn, Si, их оксид, их нитрид, их карбид, их интерметаллическое соединение, их металлокерамику или комбинацию, содержащую по меньшей мере одно из вышеупомянутого. Частицы добавки могут присутствовать в количестве от примерно 0,5 масс. % до примерно 25 масс. %, конкретно от примерно 0,5 масс. % до примерно 20 масс. % и более конкретно от примерно 0,5 масс. % до примерно 10 масс. % в расчете на массу металлического композита.

[0041] В металлическом композите 200 металлическая матрица 214 диспергированная во всей сотовой наноматрице 216 может иметь равноосную структуру в по существу непрерывной сотовой наноматрице 216 или может по существу продолжаться вдоль оси так, что индивидуальные частицы металлической матрицы 214,например, имеют сплюснутую или вытянутую форму. В варианте, где металлическая матрица 214 имеет по существу удлиненные частицы, металлическая матрица 214 и сотовая наноматрица 216 могут быть непрерывными или прерывающимися. Размер частиц, которые составляют металлическую матрицу 214, может составлять от примерно 50 нм до примерно 800 мкм, конкретно от примерно 500 нм до примерно 600 мкм и более конкретно от примерно 1 мкм до примерно 500 мкм. Размер частиц может являться монодисперсным или полидисперсным, и распределение размеров частиц может быть унимодальным или бимодальным. За размер здесь принимается самое большое линейное измерение частицы.

[0042] На Фиг. 3 показана микрофотография примерного варианта осуществления металлического композита. Металлический композит 300 имеет металлическую матрицу 214, которая включает в себя частицы, имеющие материал 218 ядра частицы. В дополнение, каждая частица металлической матрицы 214 размещена в сотовой наноматрице 216. Здесь сотовая наноматрица 216 показана как белая сеть, которая по существу окружает частицы компонентов металлической матрицы 214.

[0043] Согласно варианту осуществления металлический композит образован из комбинации, например, порошковых составляющих. Как показано на Фиг. 4, порошок 10 включает в себя частицы 12 порошка, которые имеют ядро 14 частицы с материалом 18 ядра и слой 16 металлосодержащего покрытия с материалом 20 покрытия. Данные составляющие порошка могут быть подобраны и выполнены с возможностью уплотнения и спекания с обеспечением металлического композита 200, который является легковесным (т.е. имеющим относительно низкую плотность), высокопрочным и избирательно и регулируемо удаляемым, например, с помощью разрушения из ствола скважины в ответ на изменение свойства в стволе скважины, являющимся селективно и регулируемо разрушаемыми (например, имеющим кривую скорости разрушения с избирательно заданными свойствами) в надлежащей скважинной текучей среде, включая в себя различные скважинные текучие среды, раскрытые в данном документе.

[0044] Наноструктура может быть образована в ядре 14 частицы, используемом для образования металлической матрицы 214 любым подходящим способом, включающим в себя наноструктуру с наведенной деформацией, как, например, посредством шаровой мельницы может быть обеспечен порошок для обеспечения ядер 14 частиц и более конкретно посредством криоразмола (например, размола на шаровой мельнице при криогенной температуре размалываемой среды или в криогенной текучей среде, такой как жидкий азот) порошок для обеспечения ядер 14 частиц, использованных для образования металлической матрицы 214. Ядра 14 частиц могут быть образованы в виде наноструктурированного материала 215 любым подходящим способом, таким как, например, размол или криоразмол частиц порошка сплава материалов, описанных в данном документе. Ядра 14 частиц могут также быть образованы сплавлением при механическом воздействии порошков технически чистого металла различных составляющих сплава в требуемых количествах. Сплавление при механическом воздействии включает в себя размол на шаровой мельнице, включающий в себя криоразмол порошковых составляющих для механического завертывания и перемешивания составляющих и образования ядер 14 частиц. В дополнение к созданию наноструктуры, как описано выше, размол на шаровой мельнице, включающий в себя криоразмол, может способствовать упрочнению твердого раствора ядра 14 частицы и материала 18 ядра, что в свою очередь может способствовать упрочнению твердого раствора металлической матрицы 214 и материала 218 ядра частицы. Упрочнение твердого раствора может являться результатом возможности механического перемешивания более высокой концентрации внедренных или замещающих атомов растворенных веществ в твердом растворе, чем является возможным согласно фазовому равновесию составляющих конкретного сплава, посредством этого обеспечивающим препятствие или служащим для ограничения перемещения дислокаций в частице, что в свою очередь обеспечивает механизм упрочнения в ядре 14 частицы и металлической матрице 214. Ядро 14 частицы может также быть образовано с наноструктурой (границ зерен 227, 229) способами, включающими в себя конденсацию инертных газов, химическую конденсацию паров, импульсное электронное осаждение, плазменный синтез, кристаллизацию аморфных твердых веществ, электроосаждение и интенсивную пластическую деформацию, например. Наноструктура также может включать в себя высокую плотность дислокаций, например, плотность дислокаций между примерно 1017м-2 и примерно 1018 м-2, которая может иметь величину больше на два-три порядка, чем у аналогичных материалов сплавов, деформированных традиционными способами, например, холодной прокаткой.

[0045] По существу непрерывная сотовая наноматрица 216 (см. Фиг. 3) и материал 220 наноматрицы образованы из слоев 16 металлосодержащих покрытий уплотнением и спеканием множества слоев 16 металлосодержащих покрытий с множеством частиц 12 порошка, например, холодным изостатическим прессованием (ХИП), горячим изостатическим прессованием (ГИП) или динамической ковкой. Химический состав материала 220 наноматрицы может отличаться от таковой материала 20 покрытия вследствие диффузионных эффектов, связанных со спеканием. Металлический композит 200 также включает в себя множество частиц, которые составляют металлическую матрицу 214, которая содержит материал 218 ядра частиц. Металлическая матрица 214 и материал 218 ядра частиц соответствуют и образованы из множества ядер 14 частиц и материала 18 ядра из множества частиц 12 порошка, поскольку слои 16 металлосодержащих покрытий спекаются вместе для образования сотовой наноматрицы 216. Химический состав материала 218 ядра частиц может также отличаться от состава материала 18 ядра вследствие действия диффузионных эффектов, связанных со спеканием.

[0046] При использовании в данном документе термин сотовая наноматрица 216 не подразумевает основную составляющую порошковой прессовки, но скорее относится к составляющей или составляющим, которые меньше либо по массе или по объему. Это является отличием от большинства матричных композитных материалов, где матрица содержит главную составляющую по массе или объему. Использование термина «по существу непрерывная сотовая наноматрица» предназначено для описания экстенсивного, регулярного, непрерывного и взаимосвязанного характера распределения материала 220 наноматрицы в металлическом композите 200. При использовании в данном документе термин "по существу непрерывный" описывает протяженность материала 220 наноматрицы по всему металлическому композиту 200, так что он простирается между и окружает по существу всю металлическую матрицу 214. Термин «по существу непрерывный» используется для указания, что полная непрерывность и регулярный порядок сотовой наноматрицы 220 вокруг индивидуальных частиц металлической матрицы 214 не требуются. Например, дефекты в слое 16 покрытия ядра 14 частицы на некоторых частицах 12 порошка могут обусловить образование мостов ядер 14 частиц во время спекания металлического композита 200, вызывающих локализованные неоднородности, в сотовой наноматрице 216, хотя на других участках порошковой прессовки сотовая наноматрица 216 является по существу непрерывной и демонстрирует структуру, описанную в данном документе. В отличие от этого, в случае по существу удлиненных частиц металлической матрицы 214 (т.е. неравноосных форм), например, образованных экструзией, используется термин "по существу прерывающаяся", указывающий, что неполная непрерывность и разрыв (например, ломка или разделение) наноматрицы вокруг каждой частицы металлической матрицы 214 таким образом могут возникать в заданном направлении экструзии. При использовании в данном документе "сотовый" используется для указания, что наноматрица образует сеть в общем повторяющихся, взаимосвязанных отсеков или сот материала 220 наноматрицы, которые заключают в себе, а также соединяют металлическую матрицу 214. При использовании в данном документе термин "наноматрица" используется для описания размера или масштаба матрицы, в частности толщины матрицы между примыкающими частицами металлической матрицы 214. Слои покрытия из металлосодержащего материала, которые спекаются вместе с образованием наноматрицы, сами являются слоями покрытия наноразмерной толщины. Поскольку сотовая наноматрица 216 в большинстве местоположений (локаций) иных чем пересечение более чем двух частиц металлической матрицы 214 обычно содержит взаимодиффузию и связывание двух слоев покрытия 16 у примыкающих частиц 12 порошка, имеющих наноразмерную толщину, образованная сотовая наноматрица 216 также имеет наноразмерную толщину (например, приблизительно двойную толщину слоя покрытия, как описано в данном документе) и, следовательно, описывается, как наноматрица. Дополнительно использование термина металлическая матрица 214 не подразумевает неосновную составляющую металлического композита 200, но вместо этого относится к основной составляющей или составляющим либо по массе, либо по объему. Использование термина «металлическая матрица» предназначено, чтобы передать прерывающееся и дискретное распределение материала 218 ядра частицы в металлическом композите 200.

[0047] Заделанная частица 224 может быть заделана любым подходящим способом, в том числе, например, размолом на шаровой мельнице или криоразмолом твердых частиц вместе с материалом 18 ядра частиц. Частица 226 упрочняющей фазы может включать в себя любую частицу, которая может выделяться в металлической матрице 214, в том числе частицы 226 упрочняющей фазы в соответствии с фазовыми равновесиями составляющих материалов, в частности металлических сплавов, представляющих интерес и их относительными количествами (например, дисперсионно твердеющий сплав) и, в том числе те, которые могут выделяться вследствие неравновесных условий, которые могут возникать, когда составляющая сплава, внедренная в твердый раствор сплава в количестве, превышающем его предел фазового равновесия, которое, как известно, может возникать во время сплавления при механическом воздействии, нагревается достаточно для активирования механизмов диффузии, обеспечивающих возможность выделения. Частицы 228 дисперсной фазы могут включать в себя наноразмерные частицы или кластеры элементов, получающиеся в результате изготовления ядер 14 частиц, такие как связанные с размолом на шаровой мельнице, включающие в себя составляющие размольного средства (например, шаров) или размольной текучей среды (например, жидкого азота) или поверхностей ядер 14 самих частиц (например, металлических оксидов или нитридов). Частицы 228 дисперсной фазы могут включать в себя такие элементы, как Fe, Ni, Cr, Mn, N, O, C, H и т.п. Частицы 222 добавки могут быть расположены в любом месте в сопряжении с ядрами 14 частиц и металлической матрицей 214. В примерном варианте осуществления частицы 222 добавки могут быть расположены в или на поверхности металлической матрицы 214, как показано на Фиг. 2. В другом примерном варианте осуществления множество частиц 222 добавки расположены на поверхности металлической матрицы 214 и также могут быть расположены в сотовой наноматрице 216, как показано на Фиг. 2.

[0048] Аналогично, диспергированные вторые частицы 234 могут быть образованы из покрытых не покрытых частиц 32 второго порошка, например, диспергированием частиц 32 второго порошка с частицами 12 порошка. В примерном варианте осуществления покрытые частицы 32 второго порошка могут быть покрыты слоем 36 покрытия, одинаковым со слоем 16 покрытия частиц 12 порошка, так что слои 36 покрытия также способствуют созданию наноматрицы 216. В другом примерном варианте осуществления частицы второго порошка 232 могут не иметь покрытия, так что диспергированные вторые 234 частицы заделаны в наноматрице 216. Порошок 10 и дополнительный порошок 30 могут быть смешаны с образованием гомогенной дисперсии диспергированных частиц 214 и диспергированных вторых частиц 234 или с образованием негомогенной дисперсии данных частиц. Диспергированные вторые частицы 234 могут быть образованы из любого подходящего дополнительного порошка 30, отличающегося от порошка 10, по составу ядра 34 частицы или слоя 36 покрытия, или каждого из этого, и могут включать в себя любые материалы, раскрытые в данном документе, для использования в качестве второго порошка 30, отличающегося от порошка 10, выбранного для образования порошковой прессовки 200.

[0049] В варианте осуществления металлический композит может включать в себя упрочняющий агент. Упрочняющий агент увеличивает прочность материала металлического композита. Примерные упрочняющие агенты включают в себя керамику, полимер, металл, наночастицы, металлокерамику и т.п. В частности, упрочняющий агент может являться кремнеземом, стекловолокном, углеродным волокном, углеродной сажей, углеродными нанотрубками, боридами, оксидами, карбидами, нитридами, силицидами, боридами, фосфидами, сульфидами, кобальтом, никелем, железом, вольфрамом, молибденом, танталом, титаном, хромом, ниобием, бором, цирконием, ванадием, кремнием, палладием, гафнием, алюминием, медью или комбинацией, содержащей по меньшей мере одно из вышеупомянутого. Согласно варианту осуществления керамику и металл объединяют для образования металлокерамики, например, карбида вольфрама, нитрида кобальта и т.п. Примерные упрочняющие агенты в частности включают в себя оксид магния, муллит, оксид тория, оксид бериллия, оксид урана, шпинели, оксид циркония, оксид висмута, оксид алюминия, оксид магния, двуокись кремния, титанат бария, кордиерит, нитрид бора, карбид вольфрама, карбид тантала, карбид титана, карбид ниобия, карбид циркония, карбид бора, карбид гафния, карбид кремния, карбид ниобия бора, нитрид алюминия, нитрид титана, нитрид циркония, нитрид тантала, нитрид гафния, нитрид ниобия, нитрид бора, нитрид кремния, борид титана, борид хрома, борид циркония, борид тантала, борид молибдена, борид вольфрама, сульфид церия, сульфид титана, сульфид магния, сульфид циркония или комбинацию, содержащую по меньшей мере одно из вышеупомянутого. Не ограничивающие примеры полимеров упрочняющего агента включают в себя полиуретаны, полиимиды, поликарбонаты и т.п.

[0050] В одном варианте осуществления упрочняющий агент является частицей с размером примерно 100 микрон или меньше, конкретно от примерно 10 микрон или меньше и более конкретно 500 нм или меньше. В другом варианте осуществления волоконный упрочняющий агент может быть скомбинирован с упрочняющим агентом в виде частиц. Считается, что введение упрочняющего агента может увеличить прочность и изломостойкость металлического композита. Не вдаваясь в теорию, частицы более тонких размеров (т.е. более мелкие) могут создавать более прочный металлический композит в сравнении с частицами больших размеров. Кроме того, форма упрочняющего агента может варьироваться и включает в себя волокно, сферу, стержень, трубку и т.п. Упрочняющий агент может присутствовать в количестве от 0,01 массового процента (масс. %) до 20 масс. %, конкретно от 0,01 масс. % до 10 масс. % и более конкретно от 0,01 масс. % до 5 масс. %.

[0051] Способ приготовления компонента разрушаемой анкерной системы (например, уплотнения, элемента в форме усеченного конуса, втулки, нижнего переводника и т.п.), содержащего металлический композит, включает в себя объединение порошка металлической матрицы, агента разрушения, металлического материала наноматрицы и, необязательно, упрочняющий агент с образованием композиции; уплотнение композиции с образованием уплотненной композиции; спекание уплотненной композиции; и прессование спеченной композиции с образованием компонента разрушаемой системы. Элементы композиции могут быть перемешаны, размолоты, приготовлены в виде смеси и т.п. для образования порошка 10, показанного на Фиг. 4, для примера. Понятно, что материал металлической наноматрицы является материалом покрытия, размещенным на порошке металлической матрицы, который в результате уплотнения и спекания образует сотовую наноматрицу. Прессовка (прессованная порошковая деталь) может быть образована посредством прессования (т.е. уплотнения) композиции под давлением для образования неспеченной прессовки. Неспеченная прессовка может быть последовательно спрессована под давлением от примерно 15000 фунт/дюйм2 до примерно 100000 фунт/дюйм2, конкретно от примерно 20000 фунт/дюйм2 до примерно 80000 фунт/дюйм2 и более конкретно от примерно 30000 фунт/дюйм2 до примерно 70000 фунт/дюйм2, при температуре от примерно 250°C до примерно 600°C и конкретно от примерно 300°C до примерно 450°C для образования порошковой прессовки. Прессование с образованием порошковой прессовки может включать в себя сжатие в форме. Порошковая прессовка может быть дополнительно обработана на станке для придания формы готового изделия порошковой прессовке. Альтернативно, порошковая прессовка может быть спрессована в форме готового изделия. Станочная обработка может включать в себя резку, распиливание, абляцию, измельчение, торцевание, токарную обработку, сверление и т.п. с использованием, например, мельницы, отрезного станка со столом, токарного станка, фасонно-фрезерного станка, электроэрозионног