Способ насосной добычи нефти с высоким газовым фактором

Иллюстрации

Показать всеИзобретение относится к нефтяной промышленности и может быть использовано для отбора газа из затрубного пространства и закачки его в выкидной коллектор скважины. Технический результат - повышение эффективности отбора сепарированного газа из затрубного пространства скважины и его закачки в коллектор. По способу осуществляют бурение бокового ствола ниже динамического уровня жидкости в основном стволе скважины. Цементируют забой основного ствола и спускают в него оборудование. В основной ствол ниже врезки бокового ствола спускают хвостовик и глубинный насос. Их располагают выше места врезки бокового ствола. Затрубное пространство скважины соединяют с верхней частью напорной емкости и выкидным коллектором, расположенным на устье скважины. Нижнюю часть напорной емкости связывают с насосом, приемную часть которого сообщают с питающей емкостью для рабочей жидкости. Откачку накапливающегося газа из затрубного пространства производят периодически с помощью насоса, включаемого для подачи рабочей жидкости в нагнетательную емкость с газом в цикле его закачки в выкидной коллектор, и отключаемого для слива рабочей жидкости из нагнетательной емкости в питающую в цикле поступления газа из затрубного пространства в нагнетательную емкость. 1 ил.

Реферат

Изобретение относится к нефтяной промышленности и может быть использовано для отбора газа из затрубного пространства и закачки его в выкидной коллектор скважины при добыче нефти с высоким газовым фактором.

Накопление сепарированного на приеме глубинного насоса газа в затрубном пространстве приводит к отжиму динамического уровня жидкости в скважине вплоть до приема насоса, снижению притока нефти к забою за счет уменьшения депрессии на пласт, а в конечном итоге - к срыву подачи насоса.

Известны способы и устройства для реализации принудительной откачки газа из затрубного пространства скважины в выкидной коллектор.

Для отбора газа из затрубного пространства двух и более скважин известен подвесной компрессор с приводом от балансира станка-качалки, всасывающий патрубок которого соединен общим коллектором с затрубным пространством этих скважин, причем, по крайней мере, одна из скважин соединена с общим коллектором и выкидным газопроводом компрессора через регуляторы давления (патент РФ №2102584, МПК E21B 43/00, заявл. 22.12.1995, опубл. 20.01.1998).

Таким образом, в такте всасывания поршневого компрессора происходит поступление газа в полость цилиндра из затрубного пространства всех подключенных скважин, а нагнетание газа из цилиндра компрессора поршнем производится в выкидной коллектор любой из этой группы скважин.

Недостаток такой системы состоит в невозможности отбора газа из скважины с меньшим давлением газа в затрубном пространстве. В случае установки регулятора давления количество газа, отбираемого из скважины с большим давлением в затрубном пространстве, значительно сократится.

Известна установка штангового нефтяного насоса (патент РФ №49923 на полезную модель, заявл. 11.07.2005, опубл. 10.12.2005, БИ №34), включающая дополнительный цилиндр с проточным плунжером, по обе стороны которого в основаниях муфт выполнены обратные клапаны со сферическими запорными элементами, позволяющими перепускать газ из затрубного пространства в колонну насосно-компрессорных труб. На манифольдной линии скважины устанавливается обратный клапан. При ходе штанговой колонны и проточного плунжера вверх его клапан закрывается и в подплунжерной зоне образуется некоторое снижение давления, благодаря которому в эту зону вместе с откачиваемой нефтью будет поступать газ из затрубного пространства через нижнюю муфту. При ходе плунжера вниз в надплунжерной зоне частично снизится давление и в эту зону при открытом клапане дополнительного плунжера будут поступать нефть из подплунжерной зоны и газ из затрубного пространства.

Установка обладает недостатком, который заключается в возникновении значительных гидравлических сопротивлений в момент хода колонны штанг вниз при добыче нефти повышенной вязкости. Верхние отверстия в проточном плунжере для жидкости при соединении со штангой будут иметь недостаточные сечения для пропуска вязкой среды и существенно увеличивать сопротивления движению штанг вниз. В итоге может произойти так называемое «зависание» колонны штанг и установка потеряет работоспособность.

Известна установка для добычи нефти (патент РФ №2122105, МПК E21B 43/00, заявл. 21.01.1997, опубл. 20.11.1998), в которой часть подвесного компрессора, ограниченная стенками цилиндра и тыльной стороной поршня, герметично соединена с затрубным пространством этой же или другой скважины. При этом достигается использование обеих сторон поршня для нагнетания газа попеременным заполнением цилиндра с обеих сторон поршня газом из затрубного пространства двух скважин.

Аналог обладает недостатком, состоящим в прекращении подачи компрессора в случае износа поршневой пары.

Давление газа в затрубном пространстве эксплуатируемых скважин будет различным. Это приведет к тому, что через образовавшийся в результате износа зазор будет поступать газ из области высокого давления в область низкого давления. Откачка газа из обеих скважин в конечном итоге станет невозможной.

Наиболее близким к предлагаемому является способ эксплуатации обводненной нефтяной скважины, согласно которому для увеличения отбора нефти к основному стволу ниже динамического уровня бурят боковой ствол (патент RU №2190086 С1. Способ эксплуатации обводненной нефтяной скважины. Заявл. 06.04.2001. Опубл. 27.09.2002). Для бурения бокового ствола в месте зарезки устанавливают временный цементный мост, который после бурения разбуривают, а забой основного ствола скважины в продуктивном разрезе для дальнейшей эксплуатации цементируют. Далее в основной ствол скважины спускают насосное оборудование. Добываемая продукция из бокового ствола в месте зарезки совершает поворот и движется вниз к приему глубинного насоса. Способ позволяет увеличить отбор жидкости из скважины.

Аналог, выбранный в качестве прототипа, обладает недостатком, состоящим в сложности, а в ряде случаев невозможности спуска глубинного насоса в основной ствол ниже места зарезки бокового ствола. Дело в том, что при бурении бокового ствола диаметр основного ствола в месте зарезки из-за технологических особенностей частично уменьшается.

Технической задачей предлагаемого изобретения является повышение эффективности отбора сепарированного газа из затрубного пространства скважины и его закачки в коллектор.

Новизна технического решения состоит в том, что в известном способе, включающем бурение бокового ствола ниже динамического уровня жидкости в основном стволе скважины, цементирование забоя основного ствола и спуск в него оборудования, согласно изобретению в основной ствол ниже врезки бокового ствола спускают хвостовик, глубинный насос располагают выше места врезки бокового ствола, затрубное пространство скважины соединяют с верхней частью напорной емкости и выкидным коллектором, расположенным на устье скважины, а нижнюю часть напорной емкости связывают с насосом, приемную часть которого сообщают с питающей емкостью для рабочей жидкости, а откачку накапливающегося газа из затрубного пространства производят периодически с помощью насоса, включаемого для подачи рабочей жидкости в нагнетательную емкость с газом в цикле его закачки в выкидной коллектор, и отключаемого для слива рабочей жидкости из нагнетательной емкости в питающую в цикле поступления газа из затрубного пространства в нагнетательную емкость.

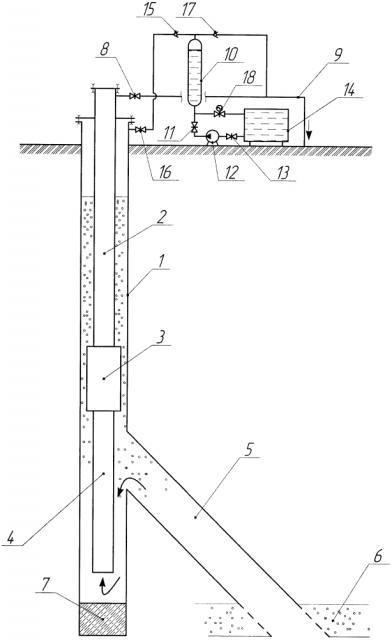

На рисунке показана схема реализации способа.

В основной ствол скважины 1 на колонне насосно-компрессорных труб 2 спущен глубинный насос 3 с подвешенным снизу хвостовиком 4. В основной ствол скважины 1 пробурен боковой ствол 5, вскрывший продуктивный пласт 6. Забой основного ствола скважины зацементирован мостом 7. На устье скважины колонна насосно-компрессорных труб 2 через задвижку 8 связана с выкидным коллектором 9. На устье скважины расположена напорная емкость 10, нижняя часть которой через задвижку 11 связана с насосом 12, приемная часть которого через задвижку 13 сообщена с питающей емкостью 14. Верхняя часть вертикальной емкости 10 через обратный клапан 15 и задвижку 16 соединена с затрубным пространством скважины 1, а через обратный клапан 17 соединена с выкидным коллектором 9. Вертикальная емкость 10 связана с питающей емкостью 14 байпассной линией с электроуправляемой задвижкой 18. Питающая емкость 14 заполнена рабочей жидкостью, в частности с минерализованной водой.

Способ осуществляется следующим образом.

Продукция пласта 6 по боковому стволу 5 поступает в ствол скважины 1. По мере подъема продукции по боковому стволу 6 и снижения давления из нефти начинается выделяться растворенный попутный газ. Достигнув места врезки бокового ствола 5 в ствол скважины 1 добываемая продукция совершает поворот и перемещается вниз к башмаку хвостовика 4.

Выделившийся из нефти попутный газ при повороте жидкости вниз продолжает подниматься вверх по затрубному пространству и накапливаться в его верхней части. Жидкость, достигнув башмак хвостовика 4, совершает еще один поворот, входит в хвостовик и поступает на прием насоса 3. Таким образом, насос 3 будет откачивать нефть с малым содержанием свободного газа, а боковой ствол 5 в совокупности с хвостовиком 4 будет выполнять роль газового сепаратора.

Для предупреждения срыва работы насоса 3 и увеличения притока нефти из пласта 6 на устье скважин производят поочередное заполнение напорной емкости 10 сепарированным газом из затрубного пространства и последующее нагнетание этого газа в выкидной коллектор 9. В цикле наполнения емкости 10 газом из затрубного пространства через задвижку 16 и обратный клапан 15 происходит слив рабочей жидкости самотеком из напорной емкости 10 в питающую емкость 14 через открытую электроуправляемую задвижку 18. При этом задвижки 11 и 13 остаются также открытыми. По мере слива жидкости емкость 10 заполняется газом до момента достижения уровня раздела «газ - жидкость» минимального положения в емкости 10. Далее срабатывает контактный датчик минимального положения уровня жидкости в емкости 10 (на рис.не показан) на включение насоса 12 в работу. Рабочая жидкость из питающей емкости 14 будет нагнетаться насосом 12 в напорную емкость 10 и вытеснять из нее газ в выкидной коллектор 9 через обратный клапан 17. Обратный клапан 15 предупреждает поступление газа обратно в затрубное пространство скважины 1. Задвижки 11 и 13 остаются, т.о. постоянно открытыми и служат главным образом для ремонтных работ. Для вытеснения газа из емкости 10 в выкидной коллектор 9 необходимо, чтобы давление, создаваемое насосом 12, превышало давление в выкидном коллекторе 9.

После того, как уровень жидкости в емкости 10 достигнет максимального положения, датчик уровня (на рис. не показан) дает команду на выключение насоса 12, открытие задвижки 18 и жидкость начнет под гидростатическим давлением сливаться из емкости 10 в емкость 14 через задвижку 18. В этот период емкость 10 будет одновременно заполняться газом из затрубного пространства и т.д.

Периодическая работа насоса 12 позволяет постоянно откачивать накапливающийся газ из затрубного пространства скважины 1 и снижать в нем давление газа.

Технико-экономическим преимуществом предлагаемого способа является возможность его использования при любых способах механизированной добычи нефти.

Способ насосной добычи нефти с высоким газовым фактором, включающий бурение бокового ствола ниже динамического уровня жидкости в основном стволе скважины, цементирование забоя основного ствола и спуск в него оборудования, отличающийся тем, что в основной ствол ниже врезки бокового ствола спускают хвостовик, глубинный насос располагают выше места врезки бокового ствола, затрубное пространство скважины соединяют с верхней частью напорной емкости и выкидным коллектором, расположенным на устье скважины, а нижнюю часть напорной емкости связывают с насосом, приемную часть которого сообщают с питающей емкостью для рабочей жидкости, а откачку накапливающегося газа из затрубного пространства производят периодически с помощью насоса, включаемого для подачи рабочей жидкости в нагнетательную емкость с газом в цикле его закачки в выкидной коллектор, и отключаемого для слива рабочей жидкости из нагнетательной емкости в питающую в цикле поступления газа из затрубного пространства в нагнетательную емкость.