Способ разработки камерной системой при пластовой подготовке

Иллюстрации

Показать всеСпособ разработки камерной системой при пластовой подготовке включает деление шахтного поля на выемочные участки, проходку пластовых подготовительных выработок, отработку полезного ископаемого очистными камерами прямым или обратным порядком, доставку руды самоходным оборудованием, транспортировку руды конвейерами, проветривание очистных камер с помощью вентилятора местного проветривания. Отработку пластов ведут поочередно, сначала отрабатывают верхний пласт, а затем нижний. Свежий воздух подают по подготовительным выработкам нижнего пласта, а исходящую струю воздуха удаляют по подготовительным выработкам верхнего пласта. Почву конвейерного штрека на нижнем пласте заглубляют относительно почвы выемочных штреков. На верхнем пласте проходят один транспортный штрек, а на нижнем пласте - конвейерный, с которых ведут зарубку на очистные камеры. Изобретение позволяет повысить производительность очистных работ и снизить трудозатраты при добыче полезного ископаемого за счет исключения проходки вентиляционных скважин и междукамерных сбоек, а также повысить эффективность вентиляции рабочей зоны за счет организации схемы проветривания с удалением исходящей струи воздуха по подготовительным выработкам обособлено от рабочих зон. 2 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к горной промышленности и может быть использовано при отработке пластовых месторождений, например калийных.

Известен способ разработки камерной системой при пластовой подготовке с расположением конвейерного и транспортных штреков на пластах по центру выемочного участка, а вентиляционных штреков - по его границам, установку конвейеров, проходку стартовых выработок для поворота комбайнов на очистные камеры, выемку запасов камерами, погрузку доставляемой руды на скребковый конвейер, устанавливаемый в рабочей зоне в районе очистных работ, транспортировку руды ленточными конвейерами, при этом отработка выемочного участка осуществляется прямым или обратным порядком (Технология подземной разработки калийных руд / М.: Недра. - 1997. - С. 35-36, рис. 9).

Недостатками этого способа являются значительный объем подготовительных работ с предварительной проходкой транспортных, вентиляционных и конвейерного штреков по каждому из пластов, наличие организационных перерывов в очистной выемке, связанных с необходимостью периодического перемонтажа скребкового конвейера, а также длительные сроки подготовки выемочного участка к очистной выемке.

Известен также способ подготовки и отработки сближенных пологих пластов, заключающийся в проходке выемочных штреков по двум пластам, проветривании тупиковых забоев вентиляторными установками местного проветривания, подаче отбитой руды с верхнего пласта через рудоспускные скважины на конвейерную линию, смонтированную на нижнем пласте. По этому способу отработку выемочного участка ведут прямым порядком, в процессе отработки проходят вентиляционные штреки на обоих пластах, а проветривание выработок на нижнем пласте производят с использованием восстающих, соединяющих вентиляционные штреки верхнего и нижнего пластов (пат. 2530102 РФ, МПК Е21С 41/18, E21F 1/00. Способ подготовки и отработки сближенных пологих пластов / В.А. Соловьев, А.И. Секунцов, Е.К. Котляр, Б.Н. Толмачев. - №2013114676/03, заявл. 01.04.2013, опубл. 10.10.14, бюл. №28).

Недостатками указанного способа являются необходимость проходки вентиляционных штреков на верхнем и нижнем пластах, проходки вентиляционных восстающих для организации проветривания выработок нижнего пласта и их последующей изоляции при удалении фронта очистных работ, что увеличивает трудозатраты и снижает производительность добычного участка.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому способу является способ разработки камерной системой при пластовой подготовке с расположением транспортного и выемочных штреков на верхнем пласте, конвейерного и выемочных штреков на нижнем пласте, при этом блоковый конвейер монтируют на конвейерном штреке нижнего пласта, с транспортного штрека верхнего пласта руда поступает на нижний по рудоспускным скважинам. Сквозное проветривание очистных камер нижнего пласта осуществляется за счет сбойки этих камер между собой и бурения вентиляционных скважин диаметром 1100 мм в отработанные камеры верхнего пласта, одной на группу из 3-4 камер. По верхнему пласту очистную выемку ведут параллельно с проходкой выемочных штреков. Отработку выемочных блоков по разрабатываемым пластам ведут как прямым, так и обратным порядком (Пластовый способ подготовки очистных блоков в условиях рудников Верхнекамского месторождения калийных солей / Соловьев В.А., Секунцов А.И. // Вестник ПНИПУ. Геология. Нефтегазовое и горное дело. - 2013, №7. - С. 73-75).

Недостатками этого способа являются схема проветривания, при которой исходящая струя воздуха с нижнего пласта удаляется через скважины и через выработанное пространство очистных камер, а затем поступает в рабочую зону верхнего пласта, смешиваясь со свежим воздухом (при обратном порядке отработки), что существенно снижает эффективность проветривания. Кроме того, к недостаткам следует отнести необходимость бурения большого количества вентиляционных скважин, что является трудозатратным и требует наличия оборудования для бурения скважин большого диаметра, а также проведения работ по изоляции использованных вентиляционных скважин позади фронта очистных работ с целью предотвращения утечек воздуха (при прямом порядке отработки); необходимость проходки междукамерных сбоек, что увеличивает время отработки камер и снижает производительность очистных работ.

Технический результат предлагаемого изобретения заключается в повышении эффективности вентиляции и сокращении утечек воздуха за счет организации схемы проветривания с удалением исходящей струи воздуха по подготовительным выработкам обособлено от рабочих зон; в существенном снижении трудозатрат при добыче полезного ископаемого и повышении производительности очистных работ за счет исключения проходки вентиляционных скважин и междукамерных сбоек. А в условиях устойчивых пород непосредственной кровли предлагаемый способ позволяет уменьшить объем горно-подготовительных работ и сроки подготовки выемочного участка к отработке благодаря проведению на пластах одного штрека вместо трех.

Указанный технический результат достигается тем, что в способе разработки камерной системой при пластовой подготовке, включающем деление шахтного поля на выемочные участки, проходку пластовых подготовительных выработок, отработку полезного ископаемого очистными камерами прямым или обратным порядком, доставку руды самоходным оборудованием, транспортировку руды конвейерами, проветривание очистных камер с помощью вентилятора местного проветривания, отработку пластов ведут поочередно, причем сначала отрабатывают верхний пласт, а затем нижний, при этом свежий воздух подают по подготовительным выработкам нижнего пласта, а исходящую струю воздуха удаляют по подготовительным выработкам верхнего пласта.

Почву конвейерного штрека на нижнем пласте заглубляют относительно почвы выемочных штреков на величину, достаточную для обеспечения удобной разгрузки средств доставки руды на конвейер.

В условиях устойчивых пород непосредственной кровли на каждом из пластов проходят по одному штреку, при этом зарубку на очистные камеры на верхнем пласте осуществляют непосредственно из транспортного штрека, а на нижнем - из конвейерного штрека.

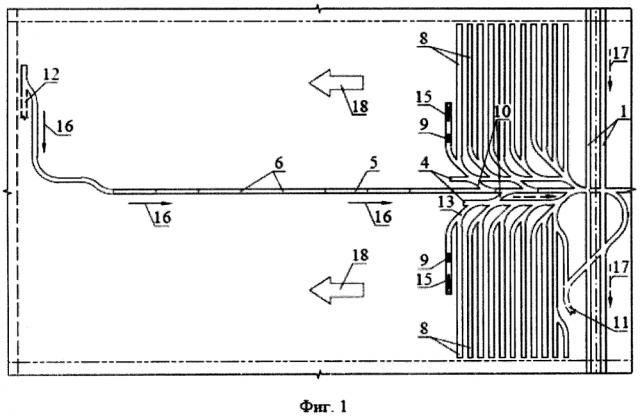

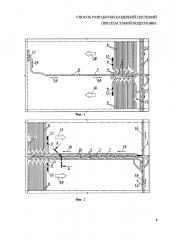

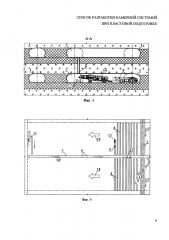

Сущность изобретения поясняется чертежами: фиг. 1 - схема разработки верхнего пласта с тремя штреками; фиг. 2 - схема разработки нижнего пласта; фиг. 3 - разрез А-А на фиг. 2; фиг. 4 - схема разработки верхнего пласта с одним штреком; фиг. 5 - сечение подготовительных выработок при заглублении конвейерного штрека.

На чертежах обозначено: 1 - магистральная выработка; 2 - конвейерный штрек, 3 - выемочные штреки нижнего пласта; 4 - выемочные штреки верхнего пласта; 5 - транспортный штрек; 6 - рудоспускные скважины; 7 - конвейер; 8 - очистная камера; 9 - самоходный вагон; 10 - разгрузочная сбойка; 11 - проходческий уклон; 12 - транспортно-вентиляционный уклон; 13 - стартовая выработка; 14 - бункер-перегружатель; 15 - проходческо-очистной комбайн; 16 - направление движения свежей струи воздуха; 17 - направление движения исходящей струи воздуха; 18 - направление движения фронта очистных работ.

Способ осуществляется следующим образом.

Шахтное поле делят на выемочные участки с размерами по ширине 200-600 м, по длине 600-1500 м. Подготовку выемочного участка начинают от магистральных выработок 1 (главных, групповых при панельном способе подготовки, панельных при панельно-блоковом способе подготовки).

Первоначально проходят три подготовительные выработки по нижнему пласту: конвейерный 2 и два выемочных 3 штрека до границ выемочного участка. Руду от проходки средствами доставки, например самоходными вагонами 9, перевозят до магистральных выработок 1, где ее перегружают на магистральный конвейер и транспортируют к стволу. По мере проходки штреков, с удалением от магистральных выработок 1, в проводимом конвейерном штреке 2 монтируют конвейер 7 для перегрузки на него руды из самоходных вагонов 9 с целью сокращения длины доставки (Фиг. 2).

Выемочные 3 и конвейерный 2 штреки сбивают между собой разгрузочными сбойками 10, как правило, одну сбойку проходят на две пары очистных камер 8. Разгрузочные сбойки 10 необходимы для проезда по ним средств доставки к конвейеру 7 (Фиг. 2).

Из конвейерного штрека 2 бурят рудоспускные скважины 6 до почвы транспортного штрека 5 верхнего пласта (Фиг. 1, 3).

После завершения проходки выработок на нижнем пласте комбайн отгоняют в начало выемочного участка и поднимают на верхний пласт по проходческому уклону 11. По верхнему пласту проходят один транспортный штрек 5 до границ выемочного участка. В конце участка проходят транспортно-вентиляционный уклон 12 на нижний пласт. Транспортно-вентиляционный уклон предназначен для перегона самоходной техники и горно-добычного оборудования с верхнего пласта на нижний и для вентиляции. При проходке транспортного штрека 5 руду перегружают в скважины 6, из которых она поступает на конвейер 7, установленный на нижнем пласте (Фиг. 1, 2).

В условиях устойчивых пород непосредственной кровли при подготовке верхнего пласта проходят один транспортный штрек 5 большей ширины, за счет чего появляется возможность зарубки на очистные камеры 8 непосредственно из транспортного штрека, без проведения выемочных штреков и стартовых выработок. В этом случае отработку очистных камер 8 осуществляют с транспортного штрека 5 (Фиг. 4).

В условиях устойчивых пород непосредственной кровли при подготовке нижнего пласта проходят один конвейерный штрек большей ширины и с него ведут отработку камер. При этом схема проветривания обоих пластов принципиально не меняется.

После проведения подготовительных работ на обоих пластах начинают отрабатывать верхний пласт прямым или обратным порядком, в зависимости от горно-геологических условий и необходимости ведения других работ на участке, например гидравлической закладки камер.

Первоначально параллельно транспортному штреку 5 проходят выемочные штреки 4, из которых осуществляют проходку стартовых выработок 13 и отработку очистных камер 8. Из одной стартовой выработки проходят несколько камер. Выемочные штреки 4 проходят в начале очистных работ на длину двух-четырех пар очистных камер, затем их продлевают периодическими заходками, по мере отработки очистных камер. Одновременно между штреками проходят разгрузочные сбойки 10 (Фиг. 1).

Доставку отбитого полезного ископаемого с верхнего пласта осуществляют по очистной камере 8 либо по камере и разгрузочной сбойке 10 до ближайшей рудоспускной скважины 6. По рудоспускной скважине горная масса поступает на конвейер 7, расположенный на нижнем пласте, далее ее транспортируют до магистрального конвейера, по которому она поступает к стволу и скипами выдается на поверхность (Фиг. 1, 3).

Свежий воздух для проветривания очистных работ верхнего пласта из магистральной выработки 1 поступает в выемочные штреки 3 нижнего пласта, затем по транспортно-вентиляционному уклону 12 поступает на верхний пласт. По транспортному штреку 5 верхнего пласта свежий воздух направляется в рабочую зону и с помощью вентилятора местного проветривания подается в забой очистной камеры 8. Загрязненный воздух из рабочих камер выводят по выемочным штрекам 4 до магистральной выработки 1 и по ним его удаляют в общешахтную исходящую струю (Фиг. 1, 2).

После отработки верхнего пласта приступают к отработке нижнего. Для этого добычное оборудование перегоняют на нижний пласт по одному из уклонов в конце или начале участка. Отработку нижнего пласта ведут прямым или обратным порядком.

Проходку стартовых выработок 13 и отработку очистных камер 8 ведут из выемочных штреков 3. Доставленную из забоя самоходным вагоном 9 руду разгружают в бункер-перегружатель 14, откуда руда подается на конвейер 7. Конвейером 7 руду транспортируют до магистрального конвейера, по которому она поступает к стволу (Фиг. 2, 3).

Для снижения количества задействованного на очистных работах оборудования, доставленная самоходным вагоном 9 руда может разгружаться напрямую на конвейер 7, в этом случае почву конвейерного штрека 2 заглубляют относительно уровня выемочных штреков 3 и разгрузочных сбоек 10 для создания удобных условий разгрузки (Фиг. 5).

Свежий воздух для проветривания очистных работ нижнего пласта поступает из магистральной выработки 1 в конвейерный 2 и выемочные 3 штреки, подается по ним в рабочую зону, затем с помощью вентилятора местного проветривания направляется в забой очистной камеры 8. Исходящая струя воздуха выводится по выемочным штрекам 3 к транспортно-вентиляционному уклону 12, по нему поднимается на верхний пласт, по транспортному 5 и выемочным штрекам 4 верхнего пласта движется до магистральной выработки 1, по которой затем удаляется в общешахтную исходящую струю (Фиг. 1, 2).

Использование данного изобретения позволяет повысить производительность очистных работ и снизить трудозатраты при добыче полезного ископаемого, а также повысить эффективность вентиляции рабочей зоны.

1. Способ разработки камерной системой при пластовой подготовке, включающий деление шахтного поля на выемочные участки, проходку пластовых подготовительных выработок, отработку полезного ископаемого очистными камерами прямым или обратным порядком, доставку руды самоходным оборудованием, транспортировку руды конвейерами, проветривание очистных камер с помощью вентилятора местного проветривания, отличающийся тем, что отработку пластов ведут поочередно, причем сначала отрабатывают верхний пласт, а затем нижний, при этом свежий воздух подают по подготовительным выработкам нижнего пласта, а исходящую струю воздуха удаляют по подготовительным выработкам верхнего пласта.

2. Способ по п. 1, отличающийся тем, что почву конвейерного штрека на нижнем пласте заглубляют относительно почвы выемочных штреков на величину, достаточную для обеспечения удобной разгрузки средств доставки руды на конвейер.

3. Способ разработки по п. 1, отличающийся тем, что в условиях устойчивых пород непосредственной кровли на каждом из пластов проходят по одному штреку, при этом зарубку на очистные камеры на верхнем пласте осуществляют непосредственно из транспортного штрека, а на нижнем - из конвейерного штрека.