Устройство и способ контроля садки в электрических дуговых печах

Иллюстрации

Показать всеИзобретение относится к металлургии. Технический результат – повышение качества загрузки. Устройство снабжено по меньшей мере системой регистрации поточечного профиля садки металла, находящейся на конвейере, по меньшей мере двумя средствами выборочного хранения и загрузки садки металла, расположенными на расстоянии друг от друга вдоль указанного конвейера. Устройство также содержит систему обработки данных и управления, соединенную с упомянутой системой регистрации поточечного профиля садки металла для обнаружения пустых или недостаточно заполненных зон конвейера. При этом упомянутые средства выборочного хранения и загрузки выполнены с возможностью их избирательной активации указанной системой обработки данных и управления для пополнения садки металла, находящейся на упомянутом конвейере, дополнительной садкой в соответствии с указанными пустыми или недостаточно заполненными зонами. 2 н. и 11 з.п. ф-лы, 5 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к устройству и соответствующему способу контроля садки металла, загружаемой в электрическую дуговую печь.

Согласно настоящему изобретению садка металла, главным образом, состоит из единообразного скрапа.

Преимущественно, изобретение относится к загрузке садки в электрическую печь через специальное отверстие, выполненное в печи, с использованием транспортных средств, таких как вибрационные ленточные транспортеры или конвейеры.

Уровень техники

Известно, что после выпуска жидкого металла способ загрузки садки металла в электрическую дуговую печь обеспечивает преимущественное продвижение любого возможного жидкого остатка в печи, что широко используется специалистами в данной области.

Например, в первую очередь загружают литейные железные слябы, затем дешевый скрап, смешанный с другими типами скрапа, затем более ценный скрап, и, наконец, другой груз из литейных железных слябов.

Типы загружаемых материалов зависят от типа получаемой стали. Также известно, что для конвейеров с непрерывной подачей скрапа предусматривают специальное отверстие в верхней стенке или верхней панели печи.

Также известно, что отверстие затем может быть закрыто или же находиться в открытом положении и что выходящие из печи возгоны могут течь над скрапом и/или между ним в режиме ожидания или на этапе транспортировки для очистки возгонов и в то же время, нагрева скрапа.

Когда скрап транспортируют посредством конвейерных лент или вибрационных конвейеров, обычно они проходят от электрической дуговой печи по меньшей мере до склада, обычно двух, где расположены груды различного по типу и/или размеру скрапа.

Обычно на складе непрерывный транспортер для загрузки скрапа в желаемой последовательности и количествах обслуживают два крана.

Известно, что в случае непрерывных транспортеров расположенные на нем садки не должны превышать определенной массы и не должны покидать свободные промежуточные пространства между одной и другой садкой.

Масса является характеристикой отверстия для загрузки или входа печи.

Непрерывность садки является характеристикой экономии энергии и времени загрузки.

Также известно, что краны берут скрап обычно с помощью магнитов, способных поднимать до 5 тонн и более скрапа за раз.

Что касается решений загрузки электрических дуговых печей, известных из уровня техники, одной целью настоящего изобретения является контроль объема материала, проходящего на непрерывном конвейере.

Также целью является контроль массы материала, проходящего на непрерывном конвейере.

Также целью является контроль непрерывности садки при перемещении.

Также целью является воссоздание непрерывности садки на непрерывном конвейере.

Также целью является контроль наличия литейных железных слябов в начале и конце.

Производной целью является возможность смешивания садки со специальным материалом.

В документе US-A-6,004,504 раскрыт способ непрерывной загрузки электрической дуговой печи, в котором для обнаружения профиля садки предусмотрена оптическая система. US'504 предназначен для улучшения контроля скорости и количества поданной в печь садки, в отношении оптимизации уровня и температуры жидкой ванны, но не затрагивает вопросы контроля и оптимизации заполнения поверхности конвейера.

WO-A-00506448 относится к системе, управляемой камерой, для проталкивания сжимаемого садочного материала так, что он может проходить через уплотнение подвижного соединения. Однако этот документ также не решает проблему оптимизации распределения металлической садки на конвейере.

В частности, решение из WO-A-00506448 содержит тележку для транспортировки садки, подвижную вдоль длины конвейера для садки. Тележка для транспортировки садки может быть расположена вблизи конца груды скрапа для того, чтобы обеспечивать направление загрузки садочного материала на конвейер для садки, так что поддерживается подходящая высота или глубина слоя скрапа на конвейере для садки.

Раскрытие изобретения

Основные цели и преимущества изобретения, раскрытые выше, достигают благодаря устройству и способу согласно независимым пунктам формулы изобретения.

Зависимые пункты формулы изобретения раскрывают другие цели и преимущества.

Согласно изобретению обеспечена система обнаружения поточечного профиля садки металла, связанная с непрерывным конвейером.

Согласно дополнительному варианту, система обнаружения профиля также определяет плотность садки металла при перемещении.

В первом решении поточечный профиль может быть обнаружен с помощью щеточного устройства или лазерной щетки. В другом решении его обнаруживают посредством системы обнаружения с помощью рентгеновского излучения.

Лазерная щетка способна очертить профиль садки металла, и поэтому на практике она обнаруживает удельный занятый объем и имеющиеся в нем возможные недостатки. Обнаружение с помощью рентгеновского излучения идентифицирует удельную площадь и плотность материала при перемещении.

Очевидно, что обнаружение с помощью рентгеновского излучения не только позволяет определить сегменты непрерывного конвейера, на которых отсутствует садка металла или присутствует в недостаточных количествах, но также позволяет оценить или контролировать вес загрузки, благодаря определению плотности исследуемой области.

Наряду с обнаружением с помощью рентгеновского излучения система может быть предусмотрена для контроля максимальной высоты садки скрапа внутри непрерывного конвейера.

Как было сказано, непрерывный конвейер может быть лентой или вибрационного типа. Непрерывный конвейер также может включать предварительный нагрев скрапа с использованием горячих возгонов, выходящих из электрической дуговой печи, или не включать такой нагрев.

Если система обнаружения обнаруживает недостаток или нарушение непрерывности садки, она активирует команду, приводящую подходящий контейнер, который избирательно загружает дополнительную садку на конвейер в нужное место.

В предпочтительном решении, два или более контейнеров преимущественно распределены по длине конвейера на определенном расстоянии друг от друга.

Дополнительная садка может иметь фиксированное количество или варьировать в зависимости от недостающего количества, обнаруженного системой контроля.

Например, дополнительная садка может быть согласована как путем использования части контейнеров со скрапом, так и с помощью контейнеров, соединенных с весовыми средствами.

Контейнеры могут быть пополнены как с помощью козловых кранов, так и, согласно варианту, с помощью специальной системы лент или кранов, загружающих дополнительную садку в дополнительные контейнеры.

Например, с использованием специальной системы лент можно загрузить в контейнеры скрап особенно максимальной формы и/или состава.

Согласно другому варианту, предусмотрены две системы обнаружения, одна более грубая, расположенная выше по потоку, и одна более точная, расположенная ниже по потоку.

Таким образом, можно обеспечить, если необходимо, первую грубую добавку садки металла ниже по потоку от первой системы обнаружения и, если необходимо, следующую точную и поточечную добавку ниже по потоку от второй системы обнаружения.

Согласно варианту, грубая и/или точная и поточечная добавка может быть выполнена на определенном расстоянии от точки обнаружения, так как продвижение материала контролируют посредством системы, и поэтому указанный недостаток сохраняется вдоль всего сегмента, через который он проходит.

Система согласно настоящему изобретению также может контролировать наличие садки литейных железных слябов в головной и хвостовой областях, так как система обнаружения с помощью рентгеновского излучения также позволяет идентифицировать это условие.

Краткое описание чертежей

Эти и другие признаки настоящего изобретения станут понятны из следующего описания одного варианта осуществления, приведенного в качестве неограничивающего примера со ссылкой на прилагаемые чертежи, на которых:

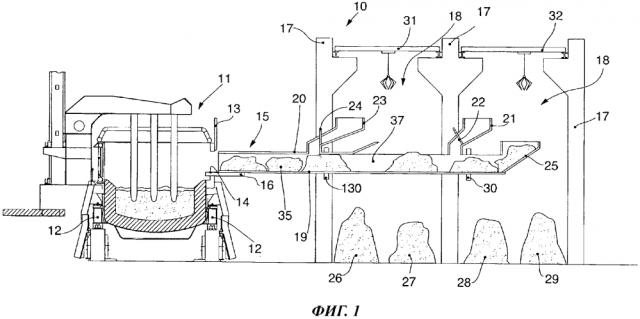

- на фиг. 1 схематично показан возможный вариант устройства контроля садки электрической дуговой печи согласно изобретению;

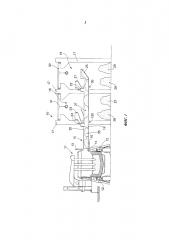

- на фиг. 2 схематично показана система управления и контроля, применяемая в устройстве контроля с фиг. 1;

- на фиг. 3 показана схема системы контроля с помощью рентгеновского излучения;

- на фиг. 4 показана схема системы контроля с лазерным щеточным устройством;

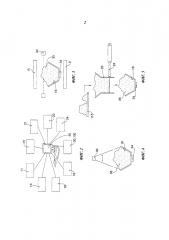

- на фиг. 5 показана схема системы подачи в контейнер с помощью специальных систем.

Сущность изобретения

На фиг. 1 схематично и синтезированно показана электрическая дуговая печь 11, связанная с непрерывным конвейером 15, подача на который осуществляется кранами, расположенными на траверсах 31, 32 и работающими в двух соседних складах, где размещены дифференцированные груды скрапа 26, 27, 28 и 29 или металлические садочные материалы, такие как слябы литейного железа или что-то подобное. Все компоненты образуют непрерывную конвейерную систему для садки 10 металла известного типа. В этом случае, например, электрическая дуговая печь 11 имеет эксцентричное литьевое отверстие и выполнена с возможностью перемещения посредством одного или более передвижных приспособлений 12. Электрическая дуговая печь 11 имеет вход 14 для загрузки садки 35 металла или скрапа, которая может быть по меньшей мере частично или избирательно закрыта закрывающими средствами 13.

Садка 35 желаемого состава поступает на вход 14, благодаря непрерывному конвейеру 15 и направляется в печь благодаря выдвижной выступающей части 16 так, чтобы не касаться закрывающих средств 13.

В показанном варианте непрерывный конвейер 15 имеет щит 20, позволяющий осуществлять предварительный нагрев скрапа возгонами печи.

Конвейер 15 имеет конвейерный тоннель 19, в данном случае вибрационного типа, со связанными с ним вибрационными устройствами 34 (фиг. 3-5).

Конвейер 15, в показанном варианте, обслуживает два соседних склада 18 с подходящим числом кранов и соответствующих траверс 31 и 32.

Краны скользят по направляющим, расположенным на опорах 17, известным образом, и их используют для забора скрапа, согласно требуемой последовательности, из груд 26, 27, 28 и 29.

Скрап загружают в первый бункер 25, который подает его в начало конвейера 15, или непосредственно на конвейер 15.

В варианте, изображенном на фиг. 1, показаны две системы обнаружения с помощью рентгеновского излучения соответственно 30 и 130, связанные с конвейером 15.

Вместе с конвейером 15 также имеются контейнеры 21 и 23, обслуживаемые соответствующими барьерами 22 и 24, активируемыми для загрузки на конвейер 15 возможного дополнительного скрапа.

Подача в контейнеры 21 и 23 или вторые бункеры в варианте, показанном на фиг. 1, осуществляется соответствующими компонентами.

На фиг. 2 показана система 40 обработки данных и контроля, которая помогает, принимает сигналы и управляет различными действиями, связанными с конвейером 15.

На фиг. 3 показана система 30, 130 обнаружения с помощью рентгеновского излучения, в которой E является излучателем, a R является приемником.

Также предусмотрена система контроля максимальной массы 33.

В некоторых предпочтительных вариантах осуществления, может быть предусмотрен излучатель E, расположенный под конвейером 15 и сконцентрированный поблизости от центральной зоны последнего. Излучатель E выполнен с возможностью испускания рентгеновских лучей, которые, по существу, воздействуют на весь участок, через который проходит канал 19 конвейера. Приемник R располагают над конвейером 15 и, например, снабжают множеством чувствительных элементов, пригодных для приема сигналов, испускаемых излучателем E.

Очевидно, что в других вариантах осуществления, положения излучателя E и приемника R могут быть изменены, так что источник Е размещают над каналом 19 конвейера, а приемник R размещают под указанным каналом.

На фиг. 4 показана система обнаружения профиля скрапа 35 с использованием порожденной генератором лазерной щетки 36.

На фиг. 5 показан контейнер 23, связанный с закрывающей системой 24 известного типа (на чертежах показано только наличие закрывающей системы), подача в который осуществляется специальной лентой 115, приносящей небольшие кусочки скрапа и, например, зернистый материал.

Согласно изобретению, когда система 30, 130 обнаружения с помощью рентгеновского излучения или система обнаружения с лазерной щеткой 36 обнаруживает на конвейере 15 пустую или недостаточно заполненную зону 37, она приводит в действие один из контейнеров 21 или 23, также в зависимости от типа необходимого материала, с целью восполнения недостающего количества.

Ясно, что в раскрытом выше устройстве 10 могут быть выполнены различные модификации и/или дополнения без отклонения от объема настоящего изобретения и области, к которой оно относится.

1. Устройство для загрузки садки металла в электрическую дуговую печь (11), содержащее конвейер (15), соединенный на конце с входом (14) электрической дуговой печи (11), отличающееся тем, что оно снабжено по меньшей мере системой (30, 130, 36) регистрации поточечного профиля садки (35) металла, находящейся на упомянутом конвейере (15), по меньшей мере двумя средствами (31, 32; 115; 21, 23; 22, 24) выборочного хранения и загрузки садки (35) металла, расположенными на расстоянии друг от друга вдоль указанного конвейера (15), а также систему (40) обработки данных и управления, соединенную с упомянутой системой (30, 130; 36) регистрации поточечного профиля садки (35) металла, для обнаружения пустых или недостаточно заполненных зон (37) конвейера (15), при этом упомянутые средства (31, 32; 115; 21, 23; 22, 24) выборочного хранения и загрузки выполнены с возможностью их избирательной активации указанной системой (40) обработки данных и управления для пополнения садки (35) металла, находящейся на упомянутом конвейере (15), дополнительной садкой в соответствии с указанными пустыми или недостаточно заполненными зонами.

2. Устройство по п.1, отличающееся тем, что упомянутая система регистрации содержит по меньшей мере систему (30, 130) обнаружения с помощью рентгеновского излучения.

3. Устройство по п. 1, отличающееся тем, что упомянутая система регистрации выполнена в виде лазерной системы.

4. Устройство по п. 1, отличающееся тем, что упомянутые средства выборочного хранения и загрузки садки содержат по меньшей мере два загрузочных бункера (21, 23), расположенных между кранами и траверсами (31, 32), при этом в загрузочных бункерах (21, 23) выполнены устройства (22, 24) для выборочного заграждения, при этом упомянутые загрузочные бункеры (21, 23) расположены вдоль конвейера (15) и связаны с ним для загрузки на него выбранного количества дополнительной садки.

5. Устройство по любому из пп. 1-4, отличающееся тем, что указанные средства выборочного хранения и загрузки садки содержат по меньшей мере ленту (115), соединенную с бункером (23) с закрывающей системой (24).

6. Устройство по п. 2, отличающееся тем, что оно снабжено системой контроля максимальной высоты (33), которую может иметь садка (35) металла на конвейере (15).

7. Способ загрузки садки металла в электрическую дуговую печь (11), включающий использование конвейера (15), соединенного на конце с входом (14) упомянутой электрической дуговой печи (11), отличающийся тем, что он включает по меньшей мере этап регистрации поточечного профиля садки (35) металла на упомянутом конвейере (15) для обнаружения на конвейере (15) пустых или недостаточно заполненных зон (37) и по меньшей мере этап избирательной дополнительной загрузки металла на упомянутый конвейер (15) путем избирательной активации по меньшей мере двух средств (31, 32; 115; 21, 23; 22, 24) выборочного хранения и загрузки для указанной садки (35) металла, расположенных на расстоянии друг от друга вдоль упомянутого конвейера (15), для его пополнения при помощи упомянутых средств (31, 32; 115; 21, 23; 22, 24) выборочного хранения и загрузки.

8. Способ по п. 7, отличающийся тем, что указанный этап регистрации поточечного профиля осуществляют посредством обнаружения с помощью рентгеновского излучения.

9. Способ по п. 8, отличающийся тем, что указанная регистрация с помощью рентгеновского излучения также определяет плотность садки металла.

10. Способ по п. 7, отличающийся тем, что указанный этап регистрации поточечного профиля осуществляют посредством обнаружения с помощью лазерной системы.

11. Способ по любому из пп. 7-10, отличающийся тем, что также предусматривает этап определения максимальной массы садки на конвейере (15).

12. Способ по любому из пп. 7-10, отличающийся тем, что указанное пополнение также предусматривает подэтап выбора определенного и индивидуального пополнения садки относительно предусмотренной последовательности загрузки в печь.

13. Способ по любому из пп. 7-10, отличающийся тем, что предусмотрены два этапа регистрации, один грубый для положения, в котором конвейер (15) находится дальше от электрической дуговой печи (11), и один более точный для положения, в котором конвейер (15) находится рядом с электрической дуговой печью (11), причем каждый из этапов обнаружения определяет его собственный избирательный этап пополнения садки металла, если она недостаточна.