Составы для припоя

Иллюстрации

Показать всеИзобретение может быть использовано при получении паяного соединения бессвинцовым припоем, в частности, при изготовлении печатных плат. Припой содержит смесь порошковых компонентов, один из которых представляет собой первый сплав для припоя, а второй порошковый компонент – второй сплав для припоя или металл. Припой содержит дополнительный порошковый компонент, выбранный из группы, включающей карбиды, нитриды, оксиды металлов и углеродные нанотрубки. В качестве первого и второго сплавов для припоя используют несмешиваемые при нагреве сплавы, температура плавления которых различается в пределах 10°С. Припой обладает хорошей термоусталостной долговечностью и низкой высокотемпературной ползучестью, а также высокой пластичностью и тепло- и электропроводностью. 7 н. и 13 з.п. ф-лы, 16 ил.

Реферат

Настоящее изобретение относится к составу для припоя, в частности, к бессвинцовому составу для припоя. Состав для припоя состоит из двух или более компонентов, чтобы обеспечить улучшенные характеристики этого припоя.

Бессвинцовые сплавы для припоя хорошо известны и представляют собой нетоксичные альтернативы наиболее широко используемому сплаву для припоя - эвтектическому сплаву 37% Pb - 63% Sn. Примеры таких бессвинцовых сплавов включают двойной эвтектический сплав 58% Bi - 42% Sn (см., например, документ US 5569433 В) и двойной сплав 40% Bi - 60% Sn (см., например, документ US 6574411 А). Такие сплавы демонстрируют потерю пластичности при высоких уровнях напряжений, что можно улучшить путем добавления небольших количеств добавок, например до 1% по весу серебра (см., например, документ US 5569433 B). Однако уровни энергии удара, демонстрируемые этими сплавами, которые измерены с использованием испытания на удар по Шарпи, являются относительно низкими. Таким образом, существует потребность в разработке бессвинцовых сплавов для припоя, которые обладают повышенной ударной вязкостью.

Чтобы подобные бессвинцовые сплавы можно было использовать в таких способах пайки, как пайка волной припоя и пайка оплавлением припоя, эти сплавы должны обладать хорошей смачиваемостью по отношению к различным материалам подложки, таким как медь, никель и никель-фосфор ("химический никель"). Для улучшения смачивания на такие подложки может наноситься покрытие, например, с использованием оловянных сплавов, серебра, золота или органических покрытий (OSP). Хорошее смачивание также повышает способность расплавленного припоя протекать в капиллярный зазор и подниматься вверх по стенкам отверстия со сплошным металлическим покрытием, сделанного в печатной монтажной плате, чтобы таким образом обеспечить хорошее заполнение отверстия.

Кроме того, составы для припоя должны обладать хорошей термоусталостной долговечностью и уменьшенной высокотемпературной ползучестью. Также желательны улучшенные пластичность, а также тепло- и электропроводность. Эти свойства могут быть обеспечены путем выбора конкретного сплава для припоя, если такой известен, либо за счет использования конкретных добавок. Однако было бы выгодным, если бы можно было адаптировать свойства существующих обычных припоев, чтобы обеспечить такие преимущества без необходимости разработки альтернативных сплавов для припоя.

Таким образом, существует потребность в составе для припоя, который позволит преодолеть или, по меньшей мере, смягчить некоторые или все проблемы, связанные с известными припоями, либо потребность, по меньшей мере, в полезной или оптимизированной альтернативе.

Согласно первому аспекту настоящим изобретением предлагается состав для припоя, содержащий композицию из первого порошкового компонента и второго порошкового компонента, причем первый порошковый компонент представляет собой первый сплав для припоя, а второй порошковый компонент представляет собой второй сплав для припоя или металл.

Теперь настоящее изобретение будет рассмотрено более подробно. В дальнейшем более подробно описаны различные аспекты настоящего изобретения. Каждый аспект, описанный таким образом, может быть объединен с любым другим аспектом или аспектами, если только противоположное четко не указано. В частности, любой признак, указанный как являющийся предпочтительным или выгодным, может быть объединен с любым другим признаком или признаками, указанными как являющиеся предпочтительными или выгодными.

Используемый здесь термин "сплав для припоя" относится к плавкому металлическому сплаву с температурой плавления в диапазоне от 90 до 400 градусов Цельсия.

Упоминаемое здесь "испытание на удар по Шарпи", также известное как испытание образца с v-образным надрезом по Шарпи, представляет собой стандартизованное испытание с высоким уровнем напряжений, в ходе которого определяют количество энергии, поглощенной материалом во время разрушения. Такая поглощенная энергия это показатель вязкости данного материала и служит инструментом для изучения зависящего от температуры перехода "хрупкий - пластичный". Другие подробности, касающиеся этого испытания, можно найти в документе "Charpy Impact Test: Factors and Variables", J.M. Holt, ASTM STP 1072, содержание которого этим упоминанием включено в текст данного описания.

Используемый здесь термин "смачиваемость" относится к степени, с которой припой распространяется по смачиваемой поверхности. Смачиваемость определяется поверхностным натяжением жидкого припоя и его способностью реагировать со смачиваемой поверхностью. Смачивание также может быть описано с точки зрения угла контакта расплавленного и затем застывшего сплава для припоя на подложке, причем меньшие углы контакта более предпочтительны, чем большие углы контакта.

Используемый здесь термин "пайка волной припоя" относится к промышленному процессу пайки, при использовании которого электронные компоненты припаивают к печатной схемной плате (PCB), чтобы получить электрический узел.

Используемый здесь термин "пайка оплавлением припоя" относится к процессу, при использовании которого паста припоя наносится в процессе печати или дозированно распределяется, либо на поверхность печатной схемной платы помещают преформу (дозированную заготовку) из припоя, компоненты помещают в нанесенном припое или поблизости от него, и узел нагревают до температуры выше ликвидуса сплава для припоя.

Используемый здесь термин "редкоземельный элемент" относится к химическим элементам, выбираемым из Sc, Y, La, Ce, Pr, Nd, Pm, Sm, Eu, Gd, Tb, Dy, Ho, Er, Tm, Yb и Lu.

Все проценты указаны по весу, если иное не указано явным образом.

Предпочтительно, по меньшей мере, один из порошков является сферическим, более предпочтительно - оба порошка. То есть, по меньшей мере, 90% частиц имеют отношение длины к ширине, составляющее менее 1,5. Предпочтительно, по меньшей мере, 95%, более предпочтительно, по меньшей мере, 98% частиц имеют отношение длины к ширине, составляющее менее 1,5. Для большинства применений эта высокая степень "сферичности" является предпочтительной, причем основным преимуществом является меньшая площадь поверхности, что снижает до минимума окисление, а также более высокая способность к загрузке (меньшая тенденция к застреванию и взаимному блокированию), что улучшает дозируемость и выход через апертуру трафарета. В альтернативном варианте реализации настоящего изобретения, по меньшей мере, один из порошков может иметь неправильную форму.

Округлость частиц влияет на вязкость пасты и тенденцию к сдвигу. Сферы обеспечивают меньшее сопротивление вязкому потоку по сравнению с частицами неправильной формы. Соответственно, паста, изготовленная из того же флюса и сферического порошка, будет иметь меньшую вязкость, чем пасты с тем же процентным содержанием по весу и диапазоном размера частиц, но из порошка неправильной формы. Одним из возможных преимуществ паст с порошком второго внешнего вида является то, что имеется меньшая вероятность образования при сдвиге тонкого слоя во время печати с использованием маски/трафарета с высокой скоростью и постоянным перемещением ракели. Взаимное блокирование порошка ухудшает вытекание пасты. Уменьшение утонения при сдвиге является важным, так как оно будет предотвращать расплывание и размазывание, которые могут привести к образованию перемычек из припоя и сфероидизации припоя.

Предпочтительно частицы порошкового припоя имеют средний диаметр от 1 до 100 микрон. Более предпочтительно частицы имеют средний диаметр от 1 до 75 микрон, наиболее предпочтительно - от 1 до 50 микрон. Диаметр определяют как расстояние между двумя наиболее удаленными друг от друга точками частицы. Предпочтительно частицы порошка как первого, так и второго компонентов являются, по существу, идентичными.

Предпочтительно состав для припоя представляет собой композицию из первого порошкового компонента и второго порошкового компонента вместе с неизбежными примесями. Понятно, что состав, соответствующий настоящему изобретению, может содержать неизбежные примеси, возможно, как часть первого и/или второго компонентов, хотя, в итоге, мала вероятность того, что они будут составлять больше 1 весового процента состава. В предпочтительном случае сплавы содержат неизбежные примеси в количестве не более 0,5 весового процента состава, более предпочтительно - не более 0,3 весового процента состава, и еще более предпочтительно - не более 0,1 весового процента состава.

Предпочтительно состав для припоя является бессвинцовым. Это позволяет составу соответствовать нормативным требованиям.

Авторы обнаружили, что можно подобрать эффективную температуру плавления, а также механические, электрические и тепловые свойства оплавленного припоя, используя стандартные порошки сплава для припоя и/или металла.

В частности, авторы изобретения обнаружили, что смесь из двух или более сплавов для припоя является особенно выгодной. В частности, когда первый и второй сплавы для припоя имеют разную температуру плавления, во время первого оплавления, которое происходит вплоть до пиковой температуры выше ликвидуса сплава с более низкой температурой плавления, но ниже температуры солидуса другого порошка, частицы порошка из сплава с высокой температурой быстро растворяются в жидкой фазе низкотемпературного сплава.

По мере смешивания состав припоя быстро меняется. Это делает процесс кристаллизации в высшей степени нелинейным, так как температура ликвидуса смешанного состава также постоянно увеличивается до тех пор, пока сплавы полностью не смешаются.

Предпочтительно температуры плавления различаются, по меньшей мере, на 5°С. Более предпочтительно, температуры плавления различаются, по меньшей мере, на 10°С. Чем больше разница температур плавления, тем сильнее проявляются улучшенные характеристики, которые могут быть получены для известных составов для припоя.

Предпочтительно первый и второй сплавы для припоя содержат, по меньшей мере, один общий химический элемент. Это облегчает быстрое растворение одного сплава в другом даже при температурах, близких к или иногда даже ниже температуры плавления одного из сплавов. Предпочтительно, упомянутым, по меньшей мере, одним общим химическим элементом является олово.

Например, смешивание 20% порошка SAC305 с 80% эвтектики 42Sn58Bi приводит к увеличению ликвидуса окончательного состава до приблизительно 165°С с 138°С исходного 42Sn58Bi. Это связано с тем, что добавление Sn смещает состав сплава от эвтектики SnBi. В дополнение к этому небольшие количества Ag и Cu, приходящие из SAC305, изменяют микроструктуру сплавов, обеспечивая дополнительное улучшение окончательных свойств припоя.

Эти указанные изменения процесса происходят во время первого оплавления. Таким образом, первое оплавление можно выполнять при более низкой температуре, чем потребовалась бы для конечной композиции. Перед оплавлением это смесь двух отдельных сплавов.

Как следствие использования указанного состава, было обнаружено, что наличие компонента с более высокой температурой плавления ведет к увеличению температуры ликвидуса и, таким образом, уменьшению гомологической температуры при тех же рабочих температурах. Это означает автоматическое увеличение термоусталостной долговечности и уменьшение высокотемпературной ползучести. Гомологическая температура позволяет сравнивать различные составы для припоя.

Например, припой, имеющий рабочий диапазон температур от -55°С до 125°С и температуру плавления (ликвидус) 183°С (456К) работает в диапазоне от 0,53Tmp до 0,92Tmp. Увеличение температуры плавления до 195°С уменьшает этот диапазон до 0,49Tmp-0,85Tmp. В результате улучшаются прочность на растяжение, прочность на сдвиг и модуль упругости.

В дополнение к этому уменьшение доли содержания Bi в припое улучшает его пластичность. Наличие небольшого количества Ag и Cu улучшает пластичность, тепло- и электропроводность и измельчает микроструктуру припоя, приводя к улучшению механических свойств.

В предпочтительном варианте реализации настоящего изобретения первый порошковый компонент занимает приблизительно 80% по весу состава для припоя и представляет собой 42Sn58Bi, при этом второй порошковый компонент занимает приблизительно 20% по весу состава для припоя и представляет собой SAC305 (96,5% Sn, 0,5% Cu, 3% Ag). Предпочтительно состав для припоя состоит из указанных компонентов. Понятно, что хотя в этом примере представлен предпочтительный состав, окончательный состав можно выбирать из любых сплавов и смесей в подходящих пропорциях.

Согласно альтернативному аспекту авторы настоящего изобретения обнаружили, что смешанный порошок из металла и порошкового сплава для припоя имеет удивительные преимущества. Если не углубляться в теорию, предполагается, что во время оплавления припой создает интерметаллидные связи с металлическими частицами. При одном длительном оплавлении или при нескольких циклах оплавления некоторая часть металла из металлических частиц растворяется в основном припое, в то время как оставшаяся остается в исходной форме. Это приводит к получению смеси из припоя и металлических частиц со структурой композита. В результате добавление металлического порошка может улучшить податливость получаемого в результате паяного соединения, а также улучшить тепло- и электропроводность. Примером является порошок меди, смешанный со сплавом SnBi. SnBi является хрупким сплавом с относительно плохими тепло- и электропроводностью. Добавление частиц Cu в основной припой улучшает его электро- и теплопроводность. Другим примером является добавление частиц Ag нано- и микроразмера, чтобы улучшить его механические свойства и повысить электро- и теплопроводность.

Однако на первоначальном этапе оплавления состав плавится при температуре плавления сплава для припоя. Как следствие, можно обеспечить уникальные свойства припоя, сохраняя легкость плавления состава для припоя и работы с ним.

Когда вторым порошковым компонентом является металл, это предпочтительно химический элемент, выбираемый из Cu, Ni, Al или Ag. Другие металлы, которые могут присутствовать, включают одно или более из следующего: Au, Cr, In, Sb, Sc, Y, Zn, Ce, Co, Cu, Ge, Mn и Ti или редкоземельные элементы. Размер металлического порошка и уровень содержания могут выбираться, чтобы подобрать тепловые, механические и электрические свойства окончательного паяного соединения.

В приведенных выше составах второй порошковый компонент может иметь размер частиц в диапазоне от меньшего до большего, чем у первого порошка для припоя. В одном предпочтительном варианте реализации настоящего изобретения размер частиц второго порошка, по существу, тот же, что и у первого порошка для припоя. То есть второй порошок содержит частицы со средним диаметром от 0,02 до 100 микрон, более предпочтительно - частицы от 0,02 до 75 микрон, еще более предпочтительно - частицы от 0,02 до 50 микрон. В определенных ситуациях предпочтительным является размер частиц от 0,02 до 5 микрон. В одном из вариантов реализации настоящего изобретения частицы, в частности, металлические частицы, имеют размер предпочтительно от 1 нм до 100 микрон, более предпочтительно - от 10 нм до 100 микрон. Металлические частицы могут иметь размер от 10 микрон до 100 микрон. В качестве альтернативы, металлические частицы могут иметь средний диаметр от 100 микрон до 1000 микрон.

Согласно третьему аспекту авторы настоящего изобретения обнаружили, что является выгодным смешанный порошок из двух несмешиваемых сплавов с похожей температурой плавления, но различным переходом "твердая фаза - жидкая фаза". Так первый и второй сплавы для припоя имеют похожие температуры плавления и являются несмешиваемыми. Например, некоторые сплавы, содержащие Bi, расширяются во время перехода "твердая фаза - жидкая фаза" (отрицательный коэффициент термического расширения (CTE)), в то время как другие сжимаются (положительный СТЕ). Авторы изобретения обнаружили, что при смешивании частиц сплава с положительным СТЕ, который имеет похожую температуру плавления, с SnBi, имеющим отрицательный СТЕ, можно получить паяное соединение с низким уровнем напряжений. Они дополнительно обнаружили, что это будет происходить, когда два сплава не смешиваются при нагреве (т.е., являются несмешиваемыми). Если они растворяются друг в друге, то получаемый в результате сплав может иметь свой собственный характерный переход.

В приведенных выше составах второй порошковый компонент предпочтительно имеет размер частиц, сравнимый с размером частиц первого порошкового компонента. То есть второй порошок содержит частицы со средним диаметром от 1 до 100 микрон. Более предпочтительно частицы имеют средний диаметр от 1 до 75 микрон, наиболее предпочтительно - от 1 до 50 микрон. Предпочтительно размеры частиц первого и второго порошков, по существу, одинаковы, так как это облегчает работу с ними и смешивание.

Под похожей температурой плавления в предпочтительном случае подразумевается, что первый и второй сплавы для припоя имеют температуру плавления, различающуюся в пределах, самое большее, 25°С. Более предпочтительно первый и второй сплавы для припоя имеют температуру плавления, различающуюся в пределах, самое большее, 10°С и наиболее предпочтительно - в пределах 1°С.

Предпочтительно коэффициент термического расширения первого сплава для припоя является положительным, а коэффициент термического расширения второго сплава для припоя является отрицательным.

Чтобы гарантировать, что порошки являются несмешиваемыми друг с другом, предпочтительно, чтобы, по меньшей мере, второй порошковый компонент имел нереакционноспособный слой покрытия. Это позволяет использовать известные порошки, чтобы получить выгодные преимущества настоящего изобретения.

В предпочтительном случае состав для припоя, кроме того, содержит дополнительный порошковый компонент, выбираемый из таких материалов, как карбиды, нитриды, оксиды и углеродные нанотрубки, предпочтительно выбираемый из Al2O3, SiO2, TiO, NiO и углеродных нанотрубок. Размеры этих компонентов предпочтительно выбирают в соответствии с описанными здесь припоем и металлическими частицами. То есть предпочтительно частицы компонентов имеют средний диаметр, измеренный между двумя наиболее удаленными друг от друга точками, в микронном диапазоне, предпочтительно от 0,02 до 100 микрон.

Неожиданно было обнаружено, что эти компоненты позволяют модифицировать микроструктуру сплава после оплавления. Как следствие, можно улучшить механические свойства сплава и его термоусталостную долговечность.

Согласно следующему аспекту настоящего изобретения предлагается состав для припоя, содержащий композицию из первого порошкового компонента и второго порошкового компонента, причем первый порошковый компонент представляет собой первый сплав для припоя, а второй порошковый компонент выбирают из таких материалов, как карбиды, нитриды, оксиды и углеродные нанотрубки, предпочтительно выбирают из таких материалов как Al2O3, SiO2, TiO, NiO и углеродных нанотрубок. В предпочтительном случае второй порошковый компонент представляет собой одно или более из следующего: Al2O3, SiO2, TiO, NiO и углеродные нанотрубки. Компоненты этого аспекта соответствуют компонентам приведенных выше аспектов. Например, первый порошковый компонент, используемый в этом аспекте, может быть тем же, что и любой из описанных здесь первых порошковых компонентов.

Согласно еще одному аспекту настоящего изобретения предлагается паяльная паста, содержащая описанный здесь состав для припоя. То есть паста содержит порошковую композицию, предлагаемую настоящим изобретением, вместе с флюсом. Подходящие флюсы хорошо известны в данной области техники.

Составы, предлагаемые настоящим изобретением, могут затем обрабатываться с получением формы стержня, бруска, проволоки с твердой сердцевиной или сердцевиной из флюса, фольги или полосы, преформы, предварительно наносимой или отдельной пленки или шариков припоя, используемых в пайке по технологии шариковых выводов, или предварительно формованной детали из припоя, либо полученного оплавлением или кристаллизованного паяного соединения.

Согласно еще одному аспекту настоящего изобретения предлагается способ изготовления описанного здесь состава для припоя, содержащий смешивание первого порошкового компонента со вторым порошковым компонентом.

Согласно следующему аспекту настоящего изобретения предлагается использование описанного здесь состава или описанной здесь паяльной пасты при выполнении способа пайки.

Согласно еще одному аспекту настоящего изобретения предлагается использование описанного здесь состава или описанной здесь паяльной пасты для получения паяного соединения.

По следующему аспекту настоящим изобретением предлагается паяное соединение, содержащее сплав, соответствующий аспектам с первого по пятый.

По еще одному аспекту настоящим изобретением предлагается использование сплава, соответствующего аспектам с первого по пятый, при выполнении способа пайки. Такие способы пайки включают, не ограничиваясь перечисленным, пайку волной припоя, пайку по технологии монтажа на поверхность (SMT), пайку с прикреплением кристаллов, пайку с тепловой границей, ручную пайку, лазерную пайку и пайку с высокочастотной индукцией, а также перепаивание.

По следующему аспекту настоящим изобретением предлагается состав для припоя, содержащий композицию из первого компонента и второго компонента, причем первый компонент представляет собой первый сплав для припоя, и второй компонент представляет собой второй сплав для припоя или металл. Предпочтительные особенности описанных выше аспектов настоящего изобретения также предпочтительны и для этого аспекта изобретения. Первый и/или второй компоненты могут быть в виде порошка, пасты, полосы, фольги, сферы, диска или преформы. Предпочтительно первый компонент имеет вид пасты.

По еще одному аспекту настоящим изобретением предлагается способ изготовления описанного выше состава для припоя, причем способ содержит смешивание. Предпочтительно первый компонент представляет собой пасту и/или второй компонент имеет вид порошка, пасты, полосы, фольги, сферы, диска или преформы.

По следующему аспекту настоящим изобретением предлагается способ создания паяного соединения, содержащий следующие этапы:

(i) обеспечивают две или более соединяемых детали;

(ii) обеспечивают первый компонент для припоя, имеющий первую температуру оплавления;

(iii) обеспечивают второй компонент для припоя, имеющий вторую температуру оплавления, которая выше первой температуры оплавления; и

(iv) нагревают первый и второй компоненты для припоя в непосредственной близости от соединяемых деталей, причем этот нагрев выполняют при первой температуре оплавления или выше нее и ниже второй температуры оплавления.

Способ, соответствующий этому аспекту настоящего изобретения, также имеет преимущества описанных выше аспектов настоящего изобретения с первого по пятый.

Соединяемые детали могут представлять собой, например, схемную плату и схемный компонент. Способ можно использовать, например, при изготовлении печатных схемных плат. Первый компонент для припоя может представлять собой первый компонент - сплав и может быть в виде порошка, пасты, полосы, фольги, сферы, диска или преформы, предпочтительно - пасты. Второй компонент для припоя может представлять собой второй сплав для припоя или металл, и может быть в виде порошка, пасты, полосы, фольги, сферы, диска или преформы. Как только компоненты для припоя смешаны, их можно нагревать при температуре ниже температуры оплавления первого компонента для припоя. Примером описанного выше способа является приведенный далее.

Способ сборки, содержащий следующие этапы:

- наносят паяльную пасту на печатную схемную плату, чтобы получить слой паяльной пасты;

- помещают низкотемпературную преформу в слой паяльной пасты;

- обрабатывают печатную схемную плату при температуре оплавления паяльной пасты, чтобы создать низкотемпературное паяное соединение; и

- обрабатывают низкотемпературное паяное соединение при температуре оплавления, которая ниже температуры оплавления паяльной пасты.

Теперь настоящее изобретение будет описано со ссылкой на приведенные далее примеры, которые не накладывают ограничений.

Был приготовлен состав для припоя, содержащий порошковый компонент 42Sn58Bi в количестве приблизительно 80% по весу этого состава и приблизительно 20% по весу порошка SAC305 (96,5% Sn, 0,5% Cu, 3% Ag). При испытании было обнаружено, что сплав имел улучшенные пластичность, сопротивление термической усталости и ползучести по сравнению с отдельным порошком 42Sn58Bi.

Был приготовлен состав для припоя, содержащий порошковый компонент 42Sn58Bi в количестве приблизительно 80% по весу этого состава и приблизительно 20% по весу металлического порошка из меди. При испытании было обнаружено, что сплав имел улучшенные пластичность, сопротивление термической усталости и электропроводность по сравнению с отдельным порошком 42Sn58Bi.

Был приготовлен состав для припоя, содержащий два сплава, содержащих висмут. Один из выбранных сплавов расширялся во время перехода "твердая фаза - жидкая фаза" (-ve STE, отрицательный STE), а другой сжимался (+ve STE, положительный STE). Было обнаружено, что этот состав обеспечивает получение паяного соединения с низким уровнем напряжений.

Были приготовлены два состава для припоя. Первый состоял из 82,9 весового процента SAC305 и 17,1 весового процента Sn58Bi, а второй содержал 82,9 весового процента SACX0307 (Sn0,3Ag0,7Cu0,1Bi) и 17,1 весового процента Sn58Bi. Измерение сопротивления сдвигу микросхемы и сопротивления отрыву штыря показали значения, сравнимые с эталонным сплавом Sn57,6Bi0,4Ag.

Настоящая заявка для иллюстрации включает следующие чертежи:

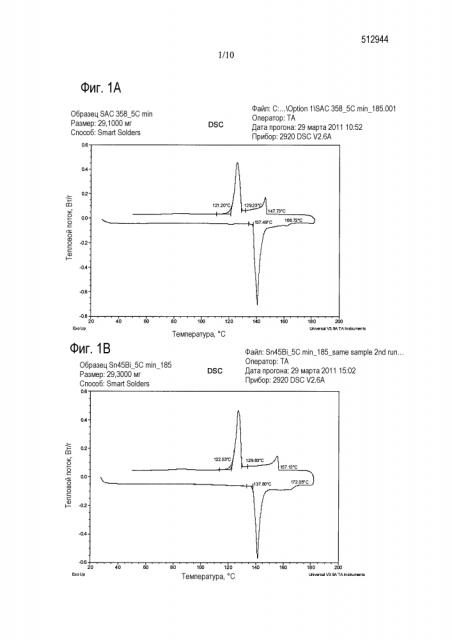

На Фиг.1А и 1В приведены кривые дифференциальной сканирующей калориметрии (DSC) при плавлении двух составов для припоя (размеры образцов 29,1000 мг и 29,3000 мг, соответственно; прибор: 2920 DSC V2.6A). Первый представляет собой смесь 20% SAC и 80% Sn58Bi, второй - Sn45Bi. Эти кривые похожи, хотя SAC имеет температуру плавления 217°С. SAC растворяется в Sn58Bi при температуре значительно ниже температуры плавления SAC. В то же время, обнаружено, что первая смесь демонстрирует значительно более высокое усилие сдвига в испытании на сдвиг сферы, чем отдельно Sn58Bi (949 против 911). Кривые DSC также были получены для смеси 17,1% Sn58Bi и 82,9 Sn0,3Ag0,7Cu0,1Bi (SACX0307). Первоначальный скан показал низкотемпературный пик, соответствующий плавлению сплава SnBi. Однако этот пик исчез на последующих сканах, показывая, что вся низкотемпературная фаза превратилась в высокотемпературную фазу при растворении SACX0307 в жидком Sn58Bi.

На Фиг.2А и 2В показано улучшение модуля упругости SnBi при добавлении частиц Ag нано- или микроразмера. В первом случае частицы имели наноразмер и их средний размер составлял от 20 нанометров до 1 микрона. Во втором случае частицы Ag имели размер от 1 микрона до 100 микрон. Как можно видеть, обнаружено, что даже небольшое количество (1%) частиц Ag оказывает значительной влияние на модуль упругости. Добавление частиц серебра улучшает тепло- и электропроводность припоя. Неожиданно было обнаружено, что наличие свободных частиц серебра в припое Sn58Bi увеличивает его теплопроводность более чем на 50%. Кроме того, добавление серебра изменяет микроструктуру сплава. Неожиданно было обнаружено, что добавление даже до 5% Ag не приводит к появлению длинных кристаллов Ag3Sn. На Фиг.2А значения модуля упругости приведены для следующих припоев (слева направо): Sn58Bi, смесь Sn58Bi + 1% Ag наноразмера, смесь Sn58Bi + 3% Ag наноразмера и смесь Sn58Bi + 5% Ag наноразмера. На Фиг.2В значения модуля упругости приведены для следующих припоев (слева направо): Sn58Bi, смесь Sn58Bi + 1% Ag микроразмера (от 1 до 100 микрон), смесь Sn58Bi + 3% Ag микроразмера и смесь Sn58Bi + 5% Ag микроразмера.

На Фиг.3 приведено сравнение значений прочности на сдвиг для стандартного припоя Sn58Bi (левая сторона) и состава для припоя, соответствующего настоящему изобретению (Sn58Bi + 20% SAC305). Добавление порошка SAC305 к порошку Sn58Bi приводит к получению окончательного состава с более низким содержанием Bi после оплавления, что также позволяет увеличить прочность на сдвиг.

На Фиг.4а - Фиг.4с приведены микрофотоснимки, иллюстрирующие кристаллическую структуру ряда описанных здесь составов для припоя. На Фиг.4а и 4b приведена микроструктура сплавов Sn45Bi и Sn58Bi соответственно, каждый с добавлением Al2O3. В каждом случае порошок оксида алюминия добавлялся к флюсу в виде пасты, который путем печати наносился на медный образец. На флюс были помещены тонкие преформы из Sn45Bi и Sn58Bi. Были нагреты на горячей пластине при 185°С и охлаждены на воздухе. Из-за диффузии частиц оксида алюминия в припой, микроструктура припоя стала значительно мельче поблизости от границы раздела.

На Фиг.4с приведен микрофотоснимок сплава Sn58Bi с частицами меди. Как можно видеть, частицы меди равномерно распределены в матрице из сплава SnBi. На поверхности частиц виден слой CuSn как интерметаллидного соединения, но основой частиц является чистая медь.

Фиг.5а и 5b демонстрируют добавление никеля в сплав Sn45Bi для припоя. На Фиг.5а Ni отсутствует. На Фиг.5b имеется 0,02 Ni, и это оказывает значительный эффект измельчения зерна.

На Фиг.6а, 6b и 6с показаны изменения в силе сдвига (6а), силе отрыва (6b) и в росте интерметаллидного соединения (IMC) (6с) во время термоциклирования для смеси Sn58Bi + 22,4 весовых процента SAC305 (ромбы), смеси Sn58Bi + 22,4 весовых процента SACX0307 (квадраты) и Sn45Bi (треугольники). Условия термоциклирования были следующими: от -40°С до 125°С, время выдержки 10 минут и 1000 циклов. Фиг.6а и 6b показывают, что значения силы сдвига и силы отрыва (сопротивление отрыву вывода) для припоев, предлагаемых настоящим изобретением, снижаются после термоциклирования меньше, чем для Sn45Bi. Фиг.6с показывает, что рост интерметаллидного соединения во время термоциклирования значительно ниже для припоев, предлагаемых настоящим изобретением, по сравнению с Sn45Bi, что указывает на значительно более высокую надежность паяного соединения в случае припоев, предлагаемых настоящим изобретением.

На Фиг.7 приведены данные сопротивления удару при падении для смеси Sn58Bi + SAC305 (окружности) и Sn45Bi (квадраты). Ясно видно, что сопротивление удару при падении у смеси Sn58Bi + SAC305 выше (среднее число падений до разрушения: 200,3), чем у Sn45Bi (среднее число падений до разрушения: 167,2).

Фиг.8а демонстрирует значения прочности на сдвиг для следующих сплавов (слева направо): Sn58Bi (в состоянии после литья), Sn58Bi (48 часов после литья), смесь Sn58Bi + 1 весовой процент частиц Ag микроразмера (48 часов после литья), смесь Sn58Bi + 3 весовых процента частиц Ag микроразмера (48 часов после литья), смесь Sn58Bi + 1 весовой процент частиц Ag микроразмера с покрытием из частиц Cu (48 часов после литья), смесь Sn58Bi + 3 весовых процента частиц Ag микроразмера с покрытием из частиц Cu (48 часов после литья) и смесь Sn58Bi + 5 весовых процентов частиц Ag микроразмера с покрытием из частиц Cu (48 часов после литья). Добавление Ag восстанавливает прочность на сдвиг, которая теряется в результате старения (увеличение на 14,6% для 3 весовых процентов частиц Ag).

Фиг.8b демонстрирует значения твердости для следующих сплавов (слева направо): Sn58Bi, смесь Sn58Bi + 1 весовой процент частиц Ag микроразмера, смесь Sn58Bi + 3 весовых процента частиц Ag микроразмера, смесь Sn58Bi + 5 весовых процентов частиц Ag микроразмера, смесь Sn58Bi + 1 весовой процент частиц Ag наноразмера, смесь Sn58Bi + 3 весовых процента частиц Ag наноразмера и смесь Sn58Bi + 5 весовых процентов частиц Ag наноразмера. Твердость увеличивается до 25% с добавлением 3 весовых процентов частиц Ag микроразмера.

Заявленные здесь составы можно использовать в областях применения, которые включают, не ограничиваясь перечисленным, сборку светодиодов, подсоединение выводов к фотоэлектрическим элементам и монтаж этих элементов, процесс закладки полупроводников и прикрепление кристаллов. Окончательный форм-фактор зависит от области применения, но припой может быть изготовлен в любой форме, включая, но не ограничиваясь перечисленным, пасту, преформу, пленку и проволоку, а также может быть объединен с удаляемым или не удаляемым флюсом различного состава.

При указании элементов в данном изобретении или предпочтительном варианте (вариантах) его реализации в единственном числе предполагается, что имеются один или более таких элементов. Предполагается, что термины "содержащий", "включающий" и "имеющий" являются инклюзивными и означают, что могут иметься дополнительные элементы, отличные от перечисленных.

Приведенное выше подробное описание предложено только для объяснения и иллюстрации и не направлено на ограничение объема настоящего изобретения, определенного в пунктах приложенной Формулы изобретения. Специалисту обычной квалификации в данной области техники будут очевидны многочисленные изменения в вариантах его реализации, являющихся предпочтительными в настоящее время, которые здесь проиллюстрированы, и все эти изменения не выходят за пределы объема настоящего изобретения, определенного в пунктах приложенной Формулы изобретения и их эквивалентах.

1. Припой, содержащий смесь из первого порошкового компонента и второго порошкового компонента, причем первый порошковый компонент представляет собой первый сплав для припоя и второй порошковый компонент представляет собой второй сплав для припоя или металл, отличающийся тем, что он дополнительно содержит дополнительный порошковый компонент, выбранный из группы, включающей карбид, нитрид, оксид и углеродные нанотрубки,

при этом в качестве первого и второго сплавов для припоя используют несмешиваемые при нагреве сплавы, температуры плавления которых различаются в пределах 10°С.

2. Припой по п.1, в котором смесь из первого порошкового компонента и второго порошкового компонента содержит неизбежные примеси.

3. Припой по п.1, который является бессвинцовым.

4. Припой по любому из пп.1-3, в котором первый и второй сплавы для припоя содержат, по меньшей мере, один общий химический элемент.

5. Припой по п.4, в котором упомянутым общим химическим элементом является олово.

6. Припой по п.1, в котором температуры плавления первого и второго сплавов для припоя различаются, по меньшей мере, на 5°С.

7. Припой по любому из пп.1-3, в котором первый порошковый компонент представляет собой 42Sn58Bi и содержится в количестве приблизительно 80% по весу, а второй порошковый компонент представляет собой SAC305, содержащий 96,5% Sn, 0,5% Cu, 3% Ag, и содержится в количестве приблизительно 20% по весу.

8. Припой по любому из пп.1-3, в котором упомянутый металл представляет собой химический элемент, выбираемый из группы, включающей Cu, Ag, Al, Au, Cr, In, Sb, Sc, Y, Zn, Се, Co, Ge, Mn, Ni и Ti и редкоземельные элементы.

9. Припой по п.8, в котором металлические частицы имеют размер: (i) от 1 нм до 100 микрон, либо (ii) от 10 нм до 100 микрон, либо (iii) от 100 микрон до 1000 микрон.

10. Припой по п.1, в котором коэффициент термического расширения первого сплава для припоя является положительным, а коэффициент термического расширения второго сплава для припоя является отрицательным.

11. Припой по п.10, в котором частицы второго порошкового компонента имеют нереакционноспособный слой покрытия.

12. Припой по любому из пп.1-3, в котором дополнительный порошковый компонент выбирают из Al2O3, SiO2, TiO, NiO.

13. Припой по любому из пп.1-3, который выполнен в виде паяльной пасты, пленки, полосы, фольги, проволоки, преформы или сферы.

14. Способ изготовления припоя, включающий смешивание первого порошкового компонента в виде первого сплава для припоя и второго порошкового компонента в виде второго сплава для припоя или металла, отличающийся тем, что в упомянутую смесь добавляют дополнительный порошковый компонент, который выбирают из группы, включающей карбид, нитрид, оксид и углеродные нанотрубки, при этом в качестве первого и второго сплавов для припоя используют несмешиваемые при нагреве сплавы, температуры плавления которых различаются в пределах 10°С.

15. Способ по п.14, в котором первый порошковый компонент имеет вид пасты, а частицы второго порошкового компонента имеют вид преформы, полосы, полой трубки, дисков, сфер ил