Нанесение суперсплава с применением порошкового флюса и металла

Иллюстрации

Показать всеИзобретение относится к способу ремонта поверхности материалов суперсплава. Слой порошка (14), расположенный на подложке (12) из суперсплава, содержащего материал флюса и материал металла, нагревают энергетическим лучом (16) для формирования плакирующего слоя (10) из суперсплава и слоя (18) шлака. Дают ванне расплава остыть и затвердеть под шлаком для формирования отремонтированной поверхности из требуемого материала суперсплава. Подают материал суперсплава в форме проволоки или ленты в ванну расплава. Материал заполнителя содержит только экструдируемое подмножество элементов из состава элементов, определяющих требуемый материал суперсплава. Материалом экструдируемого наполнителя в форме проволоки или ленты может быть, например, никель, сплав никель-хром или никель-хром-кобальт. 9 з.п. ф- лы, 6 ил.

Реферат

Настоящая заявка является заявкой в частичное продолжение находящейся на рассмотрении заявки на патент США № 13/005656, поданной 13 января 2011 (публикация № US 2012/0181255 А1), которая включена в настоящее описание путем отсылки.

Область изобретения

Настоящее изобретение относится по существу к области соединения металлов и, более конкретно, к нанесению сваркой и ремонту покрытий из материала суперсплава.

Предпосылки к созданию изобретения

Процессы сварки существенно отличаются друг от друга в зависимости от типа свариваемого материала. Некоторый материалы свариваются легче в разных условиях, тогда как другие материалы требую специальных процессов для получения структурно сплошного соединения без деградации окружающего материала подложки.

При обычной дуговой сварке в качестве переплавляемого материала обычно применяют расходуемый электрод. Для защиты расплавленного материала в ванне расплавленного металла от атмосферы можно использовать инертный защитный газ или материал флюса при сварке многих сплавов, таких как, например, сталь, нержавеющая сталь и сплавы на основе никеля. К процессам, в которых используется инертный газ или комбинация инертного и активного газа относятся дуговая сварка неплавящимся вольфрамовым электродом в защитном газе (также известная как аргонодуговая сварка) и дуговая сварка плавящимся металлическим электродом в защитном газе (также известная как дуговая сварка плавящимся металлическом электрода в инертном газе и дуговая сварка плавящимся металлическом электрода в активном газе). К процессам с применением защитного флюса относятся дуговая сварка под флюсом, когда флюс подается обычным способом, дуговая сварка порошковой проволокой, когда флюс включен в сердечник электрода, и дуговая сварка покрытым электродом, где флюс нанесен как покрытие снаружи на сварочный металл электрода.

Также известно применение лучей энергии, являющихся источником теплоты для сварки. Например, лазерная энергия использовалась для плавления предварительно нанесенного порошка нержавеющей стали на подложку из углеродистой стали, с порошковым материалом флюса, обеспечивавшим защиту ванны расплавленного металла. Порошок флюса можно смешивать с порошком нержавеющей стали или наносить как отдельный закрывающий слой. Насколько известно изобретателям, материалы флюса не применялись при сварке материалов суперсплавов.

Считается, что материалы суперсплавов относятся к материалам, очень трудно поддающимся сварке из-за их склонности к образованию усадочных трещин в сварном шве и к растрескиванию при деформационном старении. Термин "суперсплав", в настоящем описании применяется в том же значении, которое он имеет в отрасли, т.е., сплав, имеющий высокую стойкость к коррозии и окислению, обладающий прекрасной механической прочностью и сопротивлением к ползучести при высоких температурах. К суперсплавам типично относятся сплавы с высоким содержанием никеля или кобальта. Примерами суперсплавов являются сплавы, выпускаемые под товарными знаками и фирменными названиями Hastelloy, сплавы Inconel (например, IN 738, IN 792, IN 939), сплавы RENE (например, Rene N5, Rene 80, Rene 142), сплавы Haynes, Mar M, CM 247, CM 247 LC, C263, 718, X-650, ECY 768, 282, X45, PWA 1483 и монокристаллические сплавы CMSX (например, CMSX-4).

Сварка некоторых материалов суперсплавов успешно выполнялась путем предварительного нагревания материала до очень высокой температуры (например, 1600°F или 870°С) чтобы существенно повысить пластичность материала во время ремонта. Такой способ именуется сваркой в горячем ящике или сварка суперсплава при повышенной температуре, и такой ремонт обычно выполнялся ручным процессом дуговой сварки неплавящимся вольфрамовым электродом в защитном газе. Однако сварка в горячем ящике ограничена трудностью поддержания равномерной температуры компонента во время процесса и трудностью сохранения полного экрана из защитного газа, а также физическими трудностями для оператора, работающего рядом с компонентом, имеющим такую высокую температуру.

Некоторые виды сварки материалов суперсплавов можно выполнять, используя охлаждающую пластину для ограничения нагрева материала подложки, тем самым ограничивая возникновение тепловых повреждений подложки и напряжений, приводящих к проблеме появления трещин. Однако этот способ не является практичным для многих видов ремонта, где геометрия деталей не способствует применению охлаждающей пластины.

На фиг. 6 приведен известный график, иллюстрирующий относительную свариваемость разных сплавов как функцию содержания в них алюминия и титана. Такие сплавы как Inconel® IN718, имеющие относительно низкое содержание этих элементов и, следовательно, относительно низкое содержание гамма-фазы, считаются относительно свариваемыми, хотя такая сварка по существу ограничивается участками компонента с низкими напряжениями. Таким сплавы как Inconel® IN939, которые имеют относительно высокую концентрацию этих элементов обычно считаются не поддающимися сварке или могут свариваться только специальными процедурами, описанными выше, которые повышают температуру/пластичность материала и которые минимизируют подачу теплоты процесса. Штриховая линия 80 показывает признанную верхнюю границу зоны свариваемости. Линия 80 пересекает уровень 3% алюминия по вертикальной оси и 6% титана по горизонтальной оси. Сплавы, которые выходят за пределы этой зоны, считаются свариваемыми с очень большими трудностями или не свариваемыми с помощью известных процессов, а сплавы с наивысшим содержанием алюминия обычно являются самыми трудно поддающимися сварке, как показано стрелкой.

Известно также применение селективной лазерной плавки или селективного лазерного спекания для плавления тонкого слоя частиц порошка суперсплава на подложке из суперсплава. Во время лазерного нагревания ванна расплавленного металла экранируется от атмосферы инертным газом, например, аргоном. При этих процессах возникает тенденция к захвату оксидов (например, оксиды алюминия и хрома), которые прилипают к поверхности частиц в слое нанесенного материала, что приводит к пористости, наличию включений и другим дефектам, связанным с захваченными оксидами. Для сдавливания таких пустот, включений и трещин часто применяют постобработку горячим изостатическим прессованием для улучшения свойств нанесенного покрытия.

Для некоторых материалов суперсплавов входящих в зону несвариваемости не существует известных приемлемых процессов сварки или ремонта. Кроме того, по мере разработки новых суперсплавов с увеличенным количеством составляющих, растет и потребность в разработке коммерчески обоснованных процессов для соединения материалов суперсплавов.

Краткое описание чертежей

Далее следует подробное описание настоящего изобретения со ссылками на чертежи, где:

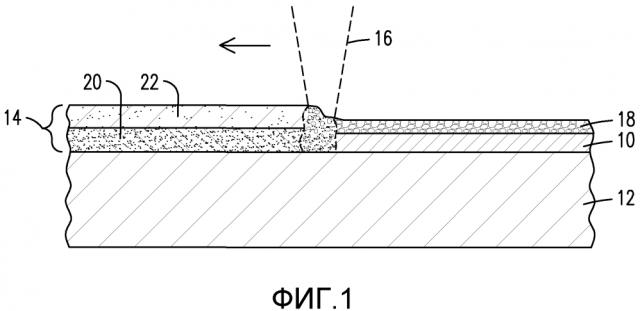

Фиг. 1 - процесс плакирования по варианту настоящего изобретения с использованием многослойного порошка.

Фиг. 2 - процесс плакирования с использованием слоя смешанного порошка.

Фиг. 3 - процесс плакирования с использованием порошковой проволоки (ленты).

Фиг. 4 - процесс плакирования с использованием порошковой проволоки (ленты) и луча энергии.

Фиг. 5 - рисунок перекрытия луча энергии.

Фиг. 6 - диаграмма по прототипу, иллюстрирующая относительную свариваемость различных суперсплавов.

Подробное описание изобретения

Согласно настоящему изобретению был разработан процесс соединения материалов, который может с успехом применяться для соединения и/или ремонта материалов суперсплавов, трудно поддающихся сварке. Хотя ранее при сварке материалов суперсплавов флюс не применялся, в вариантах процесса по настоящему изобретению преимущественно применяется порошковый материал флюса на подложке из суперсплава во время процессов плавки и последующего твердения. В некоторых вариантах также применяются процессы нагревания с возможностью точного управления подачей энергии энергетическим лучом, например, нагревание лазерным лучом. Порошковый материал флюса эффективен для захвата энергию луча, очистки от загрязнений, экранирования от атмосферы, формования валика и для управления температурой охлаждения для получения не имеющего трещин соединения материалов суперсплавов без необходимости в высокотемпературной сварке в горячем ящике или применения охлаждающей пластины или применения инертного защитного газа. Хотя разные элементы настоящего изобретения были известны в области сварки уже десятилетия, изобретатели разработали инновационную комбинацию этапов процесса соединения суперсплавов, который решает давно возникшую проблему растрескивания таких материалов.

На фиг. 1 показан вариант настоящего изобретения, в котором плакирующий слой 10 материала суперсплава нанесен на материал подложки 12 из материала суперсплава при комнатной температуре без предварительного разогрева материала подложки 12 или применения охлаждающей пластины. Материал подложки 12 может являться, например, частью лопатки газотурбинного двигателя, а процесс плакирования в некоторых вариантах может быть частью процедуры ремонта. Слой гранулированного порошка 14 предварительно нанесен на подложку 12, и лазерный луч 16 передвигается по слою порошка 14 для плавления порошка и формирования плакирующего слоя 10, покрытого слоем шлака 18. Плакирующий слой 10 и шлак 18 образованы из слоя порошка 14, который содержит слой порошка материала 20 суперсплава и слой порошка материала 22 флюса.

Материал 22 флюса и полученный слой шлака 18 выполняют множество функций, которые полезны для предотвращения растрескивания плакирующего слоя 10 и подложки 12 из материала суперсплава. Во-первых, они экранируют и область расплавленного металла, и отвердевший (но еще горячий) плакирующий материал 10 от атмосферы в области, находящейся после лазерного луча 16. Шлак всплывает на поверхность для отделения расплавленного или горячего металла от атмосферы, и в некоторых вариантах флюс может иметь такой состав, чтобы давать экранирующий газ, тем самым устраняя или минимизируя необходимость в применении дорогого инертного газа. Во-вторых, шлак 18 работает как одеяло, позволяя твердеющему материалу остывать медленно, что приводит к уменьшению остаточных напряжений, которые могут привести к послесварочному дожиганию или к растрескиванию в результате деформационного старения. В-третьих, шлак 18 способствует поддержанию отношения высоты к ширине ванны металла близко к желаемому отношению 1/3. В-четвертых, материал 22 флюса создает очищающий эффект для удаления следов примесей, таких как сера и фосфор, которые способствуют растрескиванию расплава при твердении. Такая очистка включает очистку от окислов порошка металла. Поскольку порошок флюса находится в плотном контакте с порошком металла, он особенно эффективно выполняет эту функцию. Наконец, материал 22 флюса может поглощать энергию, тем самым позволяя точно управлять подачей теплоты, например, в пределах 1-2%, и, следовательно, жестко управлять температурой материала во время процесса. Дополнительно, флюс может иметь такой состав, чтобы компенсировать потерю улетучивающихся элементов во время процесса или активно вносить в наносимый слой элементы, которые не вносятся порошком самого металла. Совместно эти этапы процесса создают не имеющий трещин плакирующий слой суперсплава на подложке из суперсплава при комнатной температуре для материалов, которые ранее, как считалось, можно было соединить только процессом с горячим ящиком или применяя охлаждающую пластину.

На фиг. 2 показан другой вариант изобретения, в котором плакирующий слой 30 из материала суперсплава наносится на материал 32 подложки из суперсплава, который в этом варианте показан как направленно кристаллизованный материал, имеющий множество колоннообразных зерен 34. В этом варианте слой порошка 36 заранее нанесен или подан на поверхность материала 32 подложки как гомогенный слой, содержащий смесь и порошкового материала 38 сплава, и порошкового материала 40 флюса. Слой порошка 36 в некоторых может иметь толщину от одного до нескольких миллиметров, а не несколько долей миллиметра, как в известном процессе выборочной лазерной плавки и спекания. Типичные порошковые материалы флюса по предшествующему уровню техники имеют размер частиц, например, 0,5-2 мм. Однако, порошковый материал 48 сплава может иметь размер частиц (диапазон размеров отверстий сита) от 0,02 до 0,04 мм или от 0,02 до 0,08 мм или другой поддиапазон, внутри этого диапазона. Эта разница размеров может хорошо работать в варианте по фиг. 1, где материалы образуют разные слои, однако в варианте по фиг. 2 может быть преимущественным, если порошковый материал 38 сплава и порошковый материал 40 флюса имеют перекрывающиеся диапазоны размеров, или имеют одинаковый диапазон размеров для облегчения смешивания и подачи порошков и для создания улучшенного покрытия флюсом во время процесса плавления.

Луч 42 энергии в варианте по фиг. 2, является лучом лазерного диода и имеет по существу прямоугольное сечение, хотя можно использовать и другие типы энергетических лучей, такие как пучок электронов, пучок плазмы, один или более круглых лазерных лучей, сканирующий лазерный луч (сканирующий в одном, двух или трех измерениях), интегрированный лазерный луч и пр. Прямоугольная форма может быть особенно преимущественной для вариантов, в который следует нанести покрытие на относительно большую площадь, например, при ремонте концов лопаток газотурбинных двигателей. Широкий луч большой площади, создаваемый лазерным диодом способствует уменьшению подачи теплоты на место сварки, зоны, затронутой теплотой, разбавления материалом подложки и остаточных напряжений, и все это способствует уменьшению тенденции к растрескиванию, обычно связанной с ремонтом суперсплавов. Оптические условия и оптические аппаратные средства, применяемые для генерирования широкого лазерного луча могут содержать, помимо прочего: расфокусировка лазерного луча, применение лазерных диодов, которые в фокусе генерируют прямоугольные источники энергии, применение интегрированной оптики, такой как сегментированные зеркала в одном или более измерении, и применение фокусирующей оптики с переменным диаметром луча (например, 0,5 мм в фокусе для работы с мелкими деталями, изменяющиеся о 2,0 мм в фокусе для более крупных деталей). Движение оптики и/или подложки можно запрограммировать как и в процессе выборочной лазерной плавке или выборочного лазерного спекания для наплавки отложения заказной формы. Преимущества этого процесса по сравнению с известной лазерной плавкой или лазерным спеканием включают: высокая скорость нанесения осажденного слоя и толстый осажденный слой в каждом обрабатываемом слое; улучшенное экранирование, которое проходит на горячим осажденным металлом без необходимости в инертном газе; флюс усиливает очистку осажденного слоя от составляющих, которые в ином случае приводят к растрескиванию при твердении; формирование шлака формует и поддерживает осажденный слой, сохраняет теплоту и замедляет охлаждение, что приводит к уменьшению остаточных напряжений, которые приводят к растрескиванию при деформационном старении (при повторном нагреве) во время последующей термообработки; флюс может компенсировать потери элементов или добавлять компоненты сплава и предварительное размещение или подача порошка и флюса могут эффективно выполняться выборочно, поскольку толщина осаженного слоя значительно сокращает время, затрачиваемое на полное построение детали.

Вариант по фиг. 2 также иллюстрирует применение переплавляемого материала 44 базового сплава. Переплавляемый материал 44 может иметь форму проволоки или ленты, которая подается или совершает колебания в сторону подложки 32 и плавится энергией луча 42 для участия в создании ванны расплава. При желании переплавляемый материал может предварительно нагреваться (например, электричеством) для сокращения общего количества энергии, требуемой от лазерного луча. Хотя некоторые материалы суперсплавов трудно или невозможно сформировать в проволоку или ленту, в такой форме имеются такие материалы как чистый никель, сплавы никель-хром или никель-хром-кобальт. В варианте по фиг. 2 переплавляемый материал 44 базового сплава, порошковый материал 38 сплава и порошковый материал 40 флюса преимущественно выбирают так, чтобы слой плакирующего материала 30 имел состав требуемого материала суперсплава. Материал заполнителя может быть лишь экструдируемым подмножеством элементов состава, определяющего требуемый материал суперсплава, и порошковый металлический материал содержит элементы, которые дополняют элементы в материале заполнителя для завершения создания состава элементов, которые определяют требуемый материал суперсплава. Материал заполнителя и порошковый металлический материал соединяются в ванне расплава для формирования ремонтируемой поверхности из требуемого материала 30 суперсплава. Как и на фиг. 1, процесс дает слой шлака 46, который защищает, формует и термически изолирует слой плакирующего материала 30.

На фиг. 3 показан вариант, в котором слой материала 50 суперсплава наносится на подложку 52 из суперсплава с применением горелки для дуговой сварки с холодным переносом металла. Горелка 54 используется для подачи и плавления материала 56 заполнителя, имеющего форму проволоки с заполнителем или ленты материала, содержащей полую металлическую оболочку 57, заполненную порошковым материалом 59. Порошковый материал 59 может включать порошковые материалы металлического сплава и/или флюса. Преимущественно, металлическая оболочка 57 сформирована из материала, которому можно удобно придавать полую форму, например, никеля или сплава никель-хром или никель-хром-кобальт, а порошковый материал 59 выбирают так, чтобы при плавлении материала 56 заполнителя формировался суперсплав требуемого состава. Оболочка содержит достаточное количество никеля (или кобальта) для получения суперсплава нужного состава, поэтому отношение твердого к твердому против порошкового материала сердечника можно поддерживать, например, на уровне 3:2. Теплота дуги плавит материал 56 заполнителя и образует слой материала 50 требуемого материала суперсплава, покрытый слоем шлака 58. В материале 56 заполнителя может иметься порошковый материал флюса (например, 25% от объема сердечника) или флюс может быть заранее подан или нанесен на поверхность подложки 52 (не показано, см. фиг. 2) или флюс можно использовать обоими этими способами одновременно. В разных вариантах флюс может быть электропроводным (при электрошлаковой сварке) или не электропроводным (погруженная дуга), и он может быть химически нейтральным или давать присадки. Как и ранее, материал заполнителя можно предварительно нагревать для сокращения количества энергии, требуемой процессом - в этом случае от от дуговой горелки для холодного переноса металла. Применение флюса обеспечивает экранирование, тем самым уменьшая или устраняя необходимость в инертном или частично инертном газе, обычно необходимом в процессе дугового холодного переноса металла.

На фиг. 4 показан вариант, в котором слой материала 60 суперсплава наносят на подложку 62 из суперсплава, используя энергетический луч, например, лазерный луч 64 для плавления материала 66 заполнителя. Как описано выше со ссылками на фиг. 3, материал 66 заполнителя содержит металлическую оболочку 68, выполненную из материала, которому можно удобно придать полую форму, такого как никель или сплав никель-хром или никель-хром-кобальт, а порошковый материал 70 выбран так, чтобы сформировать суперсплав требуемого состава, когда материал 66 заполнителя плавиться лазерным лучом 64. Порошковый материал 70 может включать порошковый флюс, а также присадки. Теплота лазерного луча 64 плавит материал 66 заполнителя и образует слой материала 60 требуемого суперсплава, покрытый слоем шлака 72. Как и ранее, материал заполнителя можно предварительно нагревать для снижения количества требуемой энергии - в этом случае лазерного луча.

Один вариант материала 56, 66 для нанесения сплава 247 имеет следующий состав:

- твердый объем оболочки равен приблизительно 6% от общего объема твердого металла, включая достаточное количество Cr, Co, Mo, W, Al, Ti, Ta, C, B, Zr и Hf, которые при плавлении вместе с чистым никелем из оболочки и смешивании с ним дают сплав 247 с номинальным содержанием (в процентах - по весу) 8,3 Cr; 10 Co; 0,7 Mo; 10 W; 5,5 Al; 1 Ti; 3 Ta; 0,14 C; 0,015 B; 0,05 Zr и 1,5 Hf; и

- объем порошка флюса в сердечнике представляет дополнительный, в основном неметаллический объем порошка и содержит оксид алюминия, фториды и силикаты в отношении 35/30/35. Диапазон размеров ячеек сита для флюса подобран так, чтобы получить равномерное распределение в порошке металла сердечника.

Для вариантов, где теплота для плавления создается дугой, обычно во флюс добавляют диоксид углерода или защитный газ для поддержания стабильности дуги. Однако диоксид углерода вступает в реакцию с титаном и в процессе плавления часть титана будет потеряна в виде пара или оксидов. Настоящее изобретение позволяет создать избыток титана, включенного в материал заполнителя относительно количества, требуемого в наносимом суперсплаве, для компенсации таких потерь. Например, в сплаве 247, описанном выше, количество титана, включенное в порошок металла сердечника может быть увеличено с 1% до 3%.

Процесс ремонта материалов суперсплавов по вариантам настоящего изобретения может содержать этапы подготовки ремонтируемой поверхности из материала суперсплава шлифованием для удаления дефектов, очистки поверхности и, затем, предварительного нанесения или подачи слоя порошкового материала, содержащего материал флюса на эту поверхность, после чего перемещают энергетический луч по поверхности для плавления порошка и верхнего слоя поверхности в ванне расплава, имеющей плавающий слой шлака, после чего ванне расплава и шлаку дают отвердеть. Плавление исправляет любые поверхностные дефекты на поверхности подложки, и подложка получает обновленную поверхность после удаления шлака типично известными механическими и/или химическими процессами. Порошковый материал может быть только материалом флюса ил для вариантов, в которых требуется получить плакирующий слой из материала суперсплава, порошковый материал может содержать порошок металла, либо как отдельный слой под слоем порошкового материала флюса, либо смешанный порошковым материалом флюса, или скомбинированный с материалом флюса в композитные частицы так, чтобы плавление формировало н7а поверхности слой плакирующего материала. Факультативно в ванну расплава можно подавать переплавляемый материал в форме ленты или проволоки. Порошковый металл и переплавляемый материал (если применяется), а также любые металлические добавки из флюса, который может быть нейтральным или содержать присадки, комбинируются в ванне металла для создания плакирующего слоя, имеющего состав требуемого материала суперсплава. В некоторых вариантах переплавляемый материал никель, сплав никель-хром или никель-хром-кобальт или другой обычно экструдируемый металл комбинируют соответствующими порошками легирующих металлов для получения покрытия из суперсплава требуемого состава, тем самым устраняя проблему формования требуемого материала суперсплава в проволоку или ленту.

Хотя предварительный подогрев подложки не является необходимым условием получения приемлемых результатов, подаче теплоты в подложку из суперсплава и/или в переплавляемый материал и/или в порошок перед этапом плавления в некоторых вариантах может быть желательной для повышения пластичности материала подложки и/или для снижения энергии луча, которая нужна для плавления заполнителя. Улучшение пластичности некоторых суперсплавов достигается при температуре, составляющей 80% температуры плавления сплава. Аналогично, факультативно можно применять охлаждающие приспособления для решения конкретных задач, что в комбинации с точной подачей теплоты энергетическим лучом может минимизировать напряжения, возникающие в результате процесса плавления. Кроме того, настоящее изобретение устраняет необходимость в инертном защитном газе, хотя дополнительный защитный газ может применяться в некоторых случаях, если это является предпочтительным. Если материал используется 44 заполнителя, в некоторых вариантах его можно предварительно нагревать.

Материалы флюса, которые можно применять, включают коммерчески доступные флюсы, такие, как, например, продающиеся под названиями lincolnweld P2007, Bohler Soudokay NiCrW-412, ESAB OK 10.16 или 10.90, Special Metals NT100, Oerlikon OP76, Sandvik 50SW или SAS1. Частицы флюса перед применением могут быть измельчены до требуемого диапазона размеров. Любые доступные в настоящее время суперсплавы на основе железа, никеля или кобальта, которые обычно применяются для работы в условиях высокой температуры, например в газотурбинных двигателях, можно соединять, ремонтировать или покрывать с помощью процесса по настоящему изобретению, включая сплавы, упомянутые выше.

В других вариантах настоящего изобретения может теплота для плавления может подаваться через переплавляемый материал, а не энергетическим лучом, или в комбинации с энергетическим лучом. Например, на проволочный или ленточный переплавляемый материал 44 по фиг. 2 можно подать напряжение для создания дуги под слоем порошка и флюса, при этом проволока является материалом, который легко доступен в экструдированной форме (т.е. не является материалом суперсплава), а порошок содержит другие легирующие элементы, необходимые для формирования суперсплава требуемого состава в комбинированной ванне расплава. Альтернативно, можно выбрать электропроводные порошок и флюс, чтобы способствовать эффективному процессу электрошлаковой сварки для формирования слоя плакирующего материала суперсплава. В еще одном варианте порошок флюса в смеси с порошком материала суперсплава можно подавать на подложку из суперсплава, используя обычное оборудования для плакирования плазменной дугой, факультативно с охлаждающими приспособлениями. Подложку, переплавляемый материал и/или порошок в разных вариантах можно предварительно нагревать. Поскольку степень точности подачи теплоты с помощью энергетического луча выше (±1-2%), чем с помощью электрода (±10-15%), может быть, желательно использовать энергетический луч для более чем половины общего количества вводимой теплоты. Энергия луча может привести к инициации погруженной дугой или электрошлаковым процессом предварительной ванны расплава при минимальном разбавлении со стороны подложки, и тогда погруженная дуга или электрошлаковый процесс могут участвовать в создании объема отложения без существенного дополнительного влияния на подложку, тем самым минимизируя эффекты разбавления.

Согласно вариантам изобретения смешанный флюс и порошок сплава 247 для сварки погруженной дугой предварительно наносился толщиной 2,5-5,5 мм и после термообработки после сварки продемонстрировал не имеющее трещин плакирующее покрытие. Применялся иттербиевый волоконный лазер с уровнями мощности от 0,6 до 2 кВт с гальванометрической сканирующей оптикой, создающей отложения ванны расплава от 3 до 10 мм шириной при скорости движения порядка 125 мм/мин. Отсутствие трещин подтверждалось контролем методом проникающих красок и металлографическим исследованием сечений отложений. Следует понимать, что сплав 247 относится к наиболее трудно поддающимся сварке из известных суперсплавов, как показано на фиг. 6, что демонстрирует работоспособность способа по изобретению во всем диапазоне составов суперсплавов, включая и те, содержание алюминия в которых превышает 3% по весу.

Следует понимать, что преимущества от применения порошкового материала флюса при ремонте подложки из суперсплава реализуются независимо от того, отлагается или нет материал-добавка. Поверхностные трещины в подложке из суперсплава можно ремонтировать путем покрытия поверхности порошком материала флюса с последующим нагреванием поверхности и материала флюса для формирования ванны расплава со слоем плавающего шлака. После твердения ванны расплава под защитой слоя шлака будет сформирована чистая поверхность без трещин.

Энергию лазера можно подавать на площадь поверхности, применяя лазерный диод, имеющий по существу прямоугольную плотность энергии. Альтернативно, можно перемещать круглый лазерный луч вперед и назад, одновременно перемещая его по подложке для распределения энергии по площади. На фиг. 5 показан растровый рисунок для одного варианта, где по существу круглый луч диаметром D перемещается из первого положения 74 во второе положение 74', а затем в третье положение 74'' и так далее. Величина наложения О рисунка диаметра луча в положениях смены направления предпочтительно составляет 25-90% диаметра D для обеспечения оптимального нагрева и плавления материалов. Альтернативно, можно одновременно применять два энергетических луча для получения требуемого распределения энергии по площади поверхности с перекрытием проекций лучей в диапазоне 25-90% диаметров соответствующих лучей.

Следует понимать, что применение порошковых материалов облегчает нанесение функционально дифференцированных материалов, когда состав наносимого материала меняется в пространстве и времени. Например, состав сплава может меняться от внутренней стенки к внешней стенки изделия, или изнутри изделия к его поверхности. Состав сплава может изменяться в ответ на ожидаемые условия работы, требующие разных механических свойств или стойкости к коррозии, и с учетом стоимости материалов.

Хотя выше были показаны и описаны разные варианты настоящего изобретения, следует понимать, что эти варианты приведены только для примера. В них могут быть внесены многочисленные изменения и замены, на выходящие за пределы объема изобретения. Соответственно, настоящее изобретение ограничивается только изобретательской идеей и объемом приложенной формулы.

1. Способ ремонта поверхности подложки из суперсплава, содержащий этапы, на которых:

покрывают часть поверхности подложки из суперсплава слоем порошка, содержащего материал флюса и материал металла;

плавят порошок энергетическим лучом для создания ванны расплава и плавающего шлака и

дают ванне расплава остыть и затвердеть под шлаком для формирования отремонтированной поверхности из требуемого материала суперсплава,

отличающийся тем, что он содержит этапы, на которых подают материал заполнителя в форме проволоки или ленты в ванну расплава на этапе плавления для добавления в ванну расплава расплавленного материала заполнителя;

причем материал заполнителя содержит только подмножество элементов из состава элементов, определяющих требуемый материал суперсплава, способных к обработке посредством экструзии,

при этом упомянутый порошок содержит элементы, которые дополняют упомянутое подмножество элементов в материале заполнителя для завершения состава элементов, определяющего требуемый материал суперсплава,

при этом материал заполнителя и порошок комбинируют в ванне расплава для формирования отремонтированной поверхности из требуемого материала суперсплава.

2. Способ по п. 1, отличающийся тем, что этап плавления содержит этап, на котором на порошок направляют лазерный луч.

3. Способ по п. 1, отличающийся тем, что он дополнительно содержит этап, на котором покрывают часть поверхности слоем порошкового материала металла, покрытого слоем порошкового материала флюса.

4. Способ по п. 1, отличающийся тем, что он дополнительно содержит этап, на котором покрывают часть поверхности слоем порошка, содержащего композитные частицы материала флюса и материала металла.

5. Способ по п. 1, отличающийся тем, что он дополнительно содержит этап, на котором покрывают часть поверхности слоем порошка, содержащего частицы материала металла, смешанные с частицами материала флюса.

6. Способ по п. 5, отличающийся тем, что он дополнительно содержит этап, на котором выбирают диапазон ситового размера для частиц материала металла и диапазон ситового размера для частиц материала флюса так, чтобы эти диапазоны перекрывали один другой.

7. Способ по п. 1, отличающийся тем, что он дополнительно содержит этап, на котором подают материал заполнителя в форме проволоки или ленты из никеля, сплава никель-хром или никель-хром-кобальт.

8. Способ по п. 1, отличающийся тем, что он дополнительно содержит этап, на котором предварительно нагревают материал заполнителя перед этапом подачи материала заполнителя в ванну расплава.

9. Способ по п. 1, отличающийся тем, что требуемый состав материала суперсплава находится за пределами зоны свариваемости на диаграмме суперсплавов, включающей содержание титана относительно содержания алюминия, причем зона свариваемости сверху ограничена прямой, пересекающей ось содержания титана на отметке 6% и пересекающей ось содержания алюминия на отметке 3%.

10. Способ по п. 1, отличающийся тем, что ремонт выполняют при комнатной температуре, причем подложка из суперсплава и ремонтируемая поверхность из требуемого материала суперсплава имеют содержание алюминия выше 3%, при этом способ дополнительно содержит этап, на котором проводят послесварочную термообработку отремонтированной поверхности и подложки без возникновения трещин при сварочном твердении или трещин при деформационном старении.