Способ токарной обработки коленчатого вала, применение токарной обработки коленчатого вала и токарный станок

Иллюстрации

Показать всеЗаплечики (9) коленчатого вала, находящиеся рядом с шатунными шейками (4) на соседних щеках (3), обрабатываются точением посредством токарного инструмента (14). Коленчатый вал вращается при этом вокруг оси (22) вращения и зажима, на которой лежит также образованная центрической коренной шейкой (2) центрическая продольная ось коленчатого вала. Вследствие этого шатунные шейки (4) своей геометрической осью (6) вращаются по круговой траектории вокруг оси (22) вращения и зажима. Токарный инструмент (14) «следит» за движущимися шатунными шейками (4) по высоте и сбоку в двух перпендикулярных друг другу направлениях (32, 36) движения. За счет этого происходит постоянное врезание токарного инструмента (14) сбоку в заплечик (9) шатунной шейки (4). Достигается повышение точности обработки коленчатого вала. 4 н. и 13 з.п. ф-лы, 7 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение касается способа токарной обработки коленчатого вала, применения способа токарной обработки коленчатого вала и токарного станка для обработки коленчатого вала.

Уровень техники

Из заявки DE 102011076809.2 известен способ полной обработки необработанных шеек и заплечиков кованых или литых заготовок коленчатого вала. Согласно этой заявке исходящая от заготовок обработка коленчатого вала была усовершенствована за счет нового разделения операций точения, чернового и чистового шлифования. При этом операции осуществляются таким образом, что

а) сначала заплечики центрических коренных шеек подвергаются токарной обработке,

б) затем центрические коренные шейки без их заплечиков и шатунные шейки с их заплечиками подвергаются черновому шлифованию и наконец

в) центрические коренные шейки и шатунные шейки подвергаются чистовому шлифованию до окончательного размера.

Благодаря этому возникает в том числе то преимущество, что оставшийся после проведения этапа б) припуск меньше припуска, необходимого для обычного чистового шлифования шеек и заплечиков. Поэтому последующее чистовое шлифование происходит быстрее и с меньшим износом шлифовальных кругов, чем при обычном способе, в соответствии с которым заплечики центрических коренных шеек приходится в любом случае подвергать черновому шлифованию.

Согласно упомянутой заявке уже было обнаружено, что при обработке больших заплечиков центрических коренных шеек обычное до сих пор черновое шлифование удалось заменить точением. В противоположность этому господствовало мнение, что при обработке окружающих с боков шатунные шейки заплечиков, находящихся на щеках коленчатого вала, необходимо использовать черновое шлифование. При этом оказалось, насколько сложно было бы создать токарный станок, на котором рентабельно и точно путем точения удалось бы обработать эксцентрично движущийся при вращении коленчатого вала участок этого коленчатого вала. К тому же заплечики на шатунных шейках заметно меньше заплечиков на центрических коренных шейках. Поэтому был сохранен обычный способ чернового шлифования заплечиков шатунных шеек широкими сторонами шлифовальных кругов, с помощью которых обрабатываются также сами шатунные шейки и, при необходимости, выточки.

Раскрытие изобретения

В основе настоящего изобретения поставлена задача создания способа токарной обработки и токарного станка, с помощью которых точением можно было бы обрабатывать окружающие шатунные шейки заплечики на щеках коленчатого вала рентабельно и с высокой точностью. Эта цель касается, в первую очередь, обработки необработанных заплечиков шатунных шеек литых или кованых заготовок коленчатых валов, однако не ограничена ими.

Эта задача решается посредством совокупности признаков пункта 1 формулы изобретения.

Предложенный способ обеспечивает создание надежного токарного станка механически простой конструкции. Во время токарной обработки коленчатый вал остается на месте и совершает лишь вращение вокруг своей центрической образованной центрическими коренными шейками продольной оси. В противоположность этому токарный инструмент движется в трех линейных перпендикулярных друг другу направлениях, т.е. по трем осям. Из них первое направление движения проходит параллельно продольной оси коленчатого вала. Таким образом происходит управление, прежде всего, промежутком между двумя соседними щеками, между которыми находится шатунная шейка. Токарный инструмент подводится тем самым по меньшей мере к одному выбранному заплечику, причем устанавливается также глубина резания токарного инструмента. Второе перпендикулярное первому направление движения служит для удержания главной режущей кромки токарного инструмента в контакте с заплечиком, поэтому токарный инструмент должен постоянно следовать ему в горизонтальном направлении. Третье предполагаемое вертикальным направление движения удерживает токарный инструмент при каждом повороте коленчатого вала и тем самым также в каждом из постоянно меняющихся положений шатунной шейки на одной высоте с геометрической осью шатунной шейки. Во время токарной обработки токарный инструмент должен, следовательно, постоянно двигаться во втором и третьем направлениях, причем движения в этих обоих направлениях должны точно управляться и согласовываться между собой. В результате посредством третьего направления движения, являющегося периодическим движением вверх и вниз, токарный инструмент постоянно «следит» по высоте за шатунной шейкой. Движение во втором направлении является периодическим возвратно-поступательным движением и приводит к тому, что токарный инструмент остается в постоянном контакте с заплечиком, причем главная режущая кромка находится на высоте геометрической оси шатунной шейки.

По аналогии с известным маятниковым шлифованием поясненный выше способ обработки согласно изобретению можно назвать также «маятниковым точением». Предложенный способ имеет то преимущество, что всегда имеет место одна и та же ситуация с контактом: токарный инструмент своей горизонтальной главной режущей кромкой находится постоянно перед средней плоскостью шатунной шейки. При маятниковом шлифовании, напротив, шлифовальный круг должен двигаться возвратно-поступательно только в горизонтальном направлении, однако зона контакта между шлифовальным кругом и щеками шатунной шейки постоянно изменяет свою высоту; это создает трудности при подаче жидких абразивов. Также в остальном «маятниковое точение» имеет по сравнению с маятниковым шлифованием свои преимущества, поскольку токарный инструмент сравнительно прост, а коленчатый вал можно обтачивать быстрее, чем при шлифовании. Другое большое преимущество заключается в стоимости инструмента, которую можно снизить за счет использования поворотных режущих пластинок.

Согласно одному предпочтительному варианту способа обработка осуществляется токарным инструментом, имеющим главные режущие кромки на обеих своих сторонах. Поэтому при вводе в промежуток между двумя соседними щеками оба заплечика шатунной шейки обрабатываются одновременно. Это повышает рентабельность способа.

Далее предпочтительно, если согласно другому варианту способа токарный инструмент, снабженный главными режущими кромками также на торцах, используется для точения заплечиков. В этом случае торцевая главная режущая кромка выполнена так, что с ее помощью вслед за токарной обработкой заплечиков изготавливается выточка. Также при этом можно изготавливать одновременно две выточки с обеих сторон шатунной шейки.

Способ может быть реализован, например, за счет того, что приводами для управляемых второго и третьего направлений движения являются серводвигатели и шариковые ходовые винты. Речь идет о зарекомендовавших себя устройствах, работающих точно и надежно. Однако согласно одному особенно предпочтительному варианту предусмотрено, что приводами для второго и третьего направлений движения являются кривошипно-шатунные механизмы. При этом речь идет о зарекомендовавшем себя приводном элементе, который работает также без люфта и надежно. В принципе, каждый кривошипно-шатунный механизм состоит из эксцентрика, на котором через палец кривошипа расположен шатун, воздействующий на одну из линейно движущихся деталей, а именно на промежуточную или инструментальную каретку. По сравнению с также возможными приводами посредством шариковых ходовых винтов кривошипно-шатунный механизм обладает здесь совершенно специфическим, обоснованным своей кинематикой преимуществом, заключающемся в том, что в точках поворота линейного движения происходит согласование скорости. При приближении к точке поворота скорость линейного движения уменьшается, а после прохождения точки поворота снова постепенно возрастает. Таким образом возникает ровное гармоничное линейное движение промежуточной и инструментальной кареток без необходимости для этого особых затрат на управление. К тому же скорость вращения кривошипно-шатунного механизма может быть согласована в пределах одного поворота еще по угловой скорости.

Предложенный способ может предпочтительно применяться в описанном выше способе по DE 102011076809.2. Когда необработанный коленчатый вал зажат для вращения своей центрической продольной осью, заплечики шатунных шеек могут обтачиваться предложенным способом так же хорошо, как они шлифовались начерно известными до сих пор способами. Известный из DE 102011076809.2 способ модифицирован таким образом, что соответствующие шатунным шейкам заплечики в начале способа обтачиваются до или после заплечиков, соответствующих центрическим коренным шейкам. За счет этого еще больше возрастают преимущества способа по DE 102011076809.2, а именно уменьшается износ шлифовальных кругов, которые использовались до сих пор при черновом шлифовании шатунных шеек и которые своими широкими сторонами должны были шлифовать начерно еще и заплечики. Другие преимущества возникают за счет того, что при чистовом шлифовании до окончательного размера можно исходить из меньшего, чем прежде, припуска.

Особенно подходящий для осуществления предложенного способа вариант токарного станка для обработки коленчатых валов приведен в п. 8 формулы изобретения. Другие предпочтительные варианты этого токарного станка являются объектом пп. 9-15 формулы.

Поскольку предложенный токарный станок по своим отдельным деталям ориентирован на зажатый в продольном направлении и приводимый во вращение в продольном направлении коленчатый вал, это позволяет реализовать также многопозиционные устройства, обычные в шлифовальных станках и обеспечивающие организацию производственных линий. Например, на инструментальной каретке предложенного токарного станка на расстоянии друг от друга могут быть предусмотрены два токарных инструмента; при этом одновременно обрабатываться могут заплечики двух шатунных шеек, расположенных под одинаковым углом на коленчатом валу. Особенно предпочтительным является многопозиционное устройство по п. 15, в котором объединены по меньшей мере два токарных суппорта с одним общим вращательно-приводным и зажимным устройством. При этом каждый токарный суппорт включает в себя основную каретку, промежуточную каретку, первый и второй кривошипно-шатунные механизмы, а также инструментодержатель. Токарные суппорты образуют управляемые приводные блоки для токарных инструментов. В этом устройстве можно одновременно обрабатывать заплечики шатунных шеек, расположенных на коленчатом валу под разными углами. Таким образом возможно построение рентабельных производственных линий во многих вариациях.

Краткое описание чертежей

Изобретение более подробно поясняется ниже на примерах его осуществления, изображенных на прилагаемых чертежах, на которых представляют:

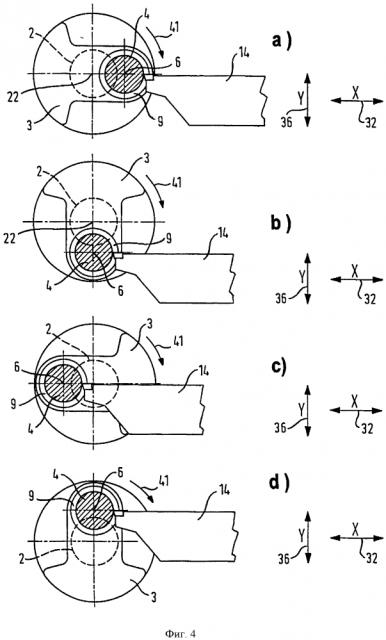

фиг. 1 - участок коленчатого вала, на котором должны выполняться токарные работы;

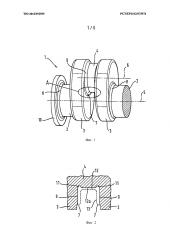

фиг. 2 - разрез в зоне подробности A из фиг. 1;

фиг. 3 - продольный разрез токарного станка для обработки коленчатых валов, с помощью которого может быть осуществлен предложенный способ;

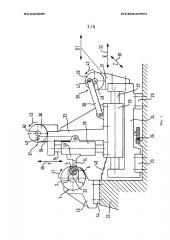

фиг. 4 - различные фазы движения при взаимодействии токарного инструмента с коленчатым валом;

фиг. 5a - 5c - различные возможности выполнения различных настроек на токарном станке;

фиг. 6a - первый этап процесса точения;

фиг. 6b - второй этап процесса точения;

фиг. 7 - шлифование с многопозиционным врезанием.

Осуществление изобретения

На фиг. 1 изображен участок коленчатого вала 1. Видны две центрические коренные шейки 2 со своими соответствующими щеками 3, между которыми с боков аксиально расположена шатунная шейка 4. Коренные шейки 2 имеют общую центрическую продольную ось 5, вокруг которой при работе вращается коленчатый вал 1, а шатунная шейка 4 имеет геометрическую ось 6. Рядом с левой коренной шейкой 2 расположен фланец 10, переходящий в нее через заплечик 8. Аналогичным образом между шатунной шейкой 4 и ее соседними щеками 3 находятся заплечики 9. Они образуют в некотором роде цоколь на обращенных друг к другу остальных боковых поверхностях щек. Поэтому в нижней части этой боковой поверхности виден кругообразный скругленный уступ 7 заплечика 9, который в верхней части щеки 3 переходит в ее периферийный контур.

На фиг. 2 более подробно поясняется выполнение заплечика 9 в зоне шатунной шейки 4. При этом показан проведенный через геометрическую ось 6 шатунной шейки 4 разрез, который проходит приблизительно в зоне подробности A на фиг. 1 через краевой контур шатунной шейки 4 с ее соседними щеками 3. Заштрихованная поверхность соответствует контуру после токарной обработки. Она переходит от плоского контура заплечиков 9 с обеих сторон через выточки 11 в цилиндрический периферийный контур 12, который после точения обрабатывается еще шлифованием до окончательной рабочей поверхности 12a. Штриховой линией обозначен исходный контур 13, который шатунная шейка 4 и заплечики 9 имеют перед точением. Таким образом, согласно изобретению за счет токарной обработки можно перейти от исходного контура 13 в точеный контур, который ограничен точеными заплечиками 9, а в одном особом варианте - также выточками 11.

Подходящий для этого токарный станок изображен в продольном разрезе на фиг. 3.

Геометрической исходной линией для описания станка является ось 22 вращения и зажима, которая на фиг. 1 проходит перпендикулярно плоскости чертежа. Эта ось определяется вращательно-приводным и зажимным устройством, которое на фиг. 1 не показано и может состоять обычным образом из бабки изделия и задней бабки. Ось 22 проходит обычно горизонтально; при зажатом коленчатом вале 1 она идентична ее центрической продольной оси 5. Также горизонтальная станина 21 несет на горизонтальных ходовых рельсах 23 основную каретку 24, которая при работе перемещается горизонтально и параллельно оси 22. Это направление обозначено поз. 20; в соответствии с обычной в станочной технике практикой - это ось Z. Она проходит перпендикулярно плоскости чертежа на фиг. 1 и обозначена косой стрелкой. Основная каретка 24 может возвратно-поступательно перемещаться посредством реечного привода 25.

На основной каретке 24 размещена проходящая горизонтально и перпендикулярно оси 22 направляющая скольжения 27, по которой скользит приводимая и управляемая промежуточная каретка 26. Направление ее движения обозначено двойной стрелкой 32, т.е. на языке специалистов оно является направлением X. Промежуточная каретка 26 приводится первым кривошипно-шатунным механизмом 28, который посредством цокольной части 31 установлен на основной каретке 24. Механизм 28 состоит из приводимого электродвигателем эксцентрика 29 и сочлененного с ним шатуна 30, который, в свою очередь, сочленен с промежуточной кареткой 26. Шатун 30 сочленен с эксцентриком 29 пальцем 47 кривошипа. За счет того, что палец 47 установлен на эксцентрике 29 с возможностью радиального перемещения, можно простым образом увеличивать или уменьшать рабочий ход промежуточной каретки 26.

Промежуточная каретка 26 несет далее проходящую вверх опорную раму 33, на которой по вертикальной направляющей скольжения 34 скользит приводимая и управляемая инструментальная каретка 35. Направление ее движения обозначено двойной стрелкой 36 (соответствует оси Y). Привод инструментальной каретки 35 осуществляется вторым кривошипно-шатунным механизмом 37, который также состоит из приводного двигателя, эксцентрика 38 и сочлененного с ним пальцем 49 кривошипа шатуна 39, который, в свою очередь, сочленен с инструментальной кареткой 35. За счет радиального перемещения пальца 49 на эксцентрике 38 также можно увеличивать или уменьшать ее рабочий ход. На инструментальной каретке 35 зажат токарный инструмент 14, который на фиг. 1 уже выверен по шатунной шейке 4 зажатого коленчатого вала 1.

Станина 21 несет сбоку рядом с основной кареткой 24 стол 44 изделия, несущий цокольную часть 45 уже упомянутого вращательно-приводного и зажимного устройства. В данном примере ось 22 вращения и зажима неподвижна, т.е. в режиме точения зажатый коленчатый вал 1 испытывает только вращательное движение, но не линейное. Однако это не исключает того, что во вращательно-приводном и зажимном устройстве, состоящем из бабки изделия и задней бабки, эти блоки могут линейно перемещаться по цокольной части 45 в направлении оси 22, как это требуется для зажима коленчатых валов 1 и для приспосабливания к их различным длинам. Вся находящаяся на фиг.3 справа от вращательно-приводного и зажимного устройства часть токарного станка представляет собой полный замкнутый сам по себе блок, который служит только для управляемого движения токарного инструмента 14. Этот блок можно назвать также токарным суппортом, и единственному вращательно-приводному и зажимному устройству могут быть приданы, например, несколько токарных суппортов (фиг. 6). В некотором роде на границе между обоими узлами расположена крышка 46, с тем чтобы на горизонтальную направляющую скольжения 27 не попадала стружка.

Токарный станок работает следующим образом. При перемещении основной каретки 24 по ходовым рельсам 23 инструментодержатель 40 с определенным токарным инструментом 14 подводится к промежутку между двумя щеками 3, на которых должны обтачиваться заплечики 9. Зажатый за свои центрические коренные шейки 2 коленчатый вал 1 приводится вращательно-приводным и зажимным устройством во вращение, в результате чего коленчатый вал 1 вращается вокруг оси 22 вращения и зажима по стрелке 41. Вследствие этого шатунная шейка 4 движется по круговой траектории вокруг оси 22. Затем в действие вступает второй кривошипно-шатунный механизм 37, причем его эксцентрик 38 вращается вокруг своей оси вращения 50 по стрелке 43, перемещая инструментодержатель 40 с токарным инструментом 14 в вертикальном направлении 36 вверх и вниз. При этом линейное движение токарного инструмента 14 должно быть согласовано с вращательным движением шатунной шейки 4 таким образом, чтобы главная режущая кромка токарного инструмента 14 находилась на высоте геометрической оси 6 шатунной шейки 4. Токарный инструмент 14 непрерывно вертикально «следит» за шатунной шейкой 4. Этот процесс наглядно представлен на фиг. 4 на примере четырех выбранных положений a-d.

Своей главной режущей кромкой режущий инструмент 14 должен врезаться сбоку в заплечик 9 одной или обеих щек 3. Поэтому одновременно с вертикальным движением по стрелке 36 необходимо также горизонтальное движение по стрелке 32. Оно создается первым кривошипно-шатунным механизмом 28, который при вращении своего эксцентрика 29 вокруг оси вращения 50 по стрелке 42 движет промежуточную каретку 26 и тем самым также опорную раму 33 возвратно-поступательно в горизонтальном направлении по стрелке 32. Режущий инструмент 14 непрерывно «следит» за шатунной шейкой 4 тем самым также в горизонтальном направлении. Этот процесс также наглядно представлен на фиг. 4. На горизонтальное движение слежения должен дополнительно накладываться рабочий ход режущего инструмента 14, простирающийся по радиальной протяженности по меньшей мере заплечика 9 и, при необходимости, также выточек 11.

Все описанные процессы движения должны протекать одновременно и с непрерывным согласованием между собой. Этому служит также ЧПУ, которое учитывает все основные параметры положений. Описанное выполнение с кривошипно-шатунными механизмами 28, 37 имеет то преимущество, что скорость линейного перемещения промежуточной 26 и инструментальной 35 кареток при приближении к точке поворота уменьшается, при удалении от нее снова возрастает. Это отвечает требованию плавной осуществляемой с приведенной в соответствие скоростью работы.

На фиг. 5a, 5b схематично показано, какие возникают возможности настройки между кривошипно-шатунным механизмом 28 и коленчатым валом 1, причем кривошипно-шатунный механизм 28 вызывает второе горизонтальное движение 32 по оси X1. Такие же возможности настройки могут возникать и для кривошипно-шатунного механизма 37, однако они необязательны. Эти движения служат для настройки токарного резца по его ходу и по «центру шатунного подшипника». Фиг. 5a, 5bb сильно схематичны; так, не показаны находящиеся между шатуном 30 и токарным инструментом 14 переходные звенья, поскольку речь идет лишь о принципиальной кинематической связи. На фиг. 5a кривошипно-шатунный механизм 28 показан в левом крайнем положении мертвой точки своего пальца 47 кривошипа. По сравнению с этим в том же положении мертвой точки на фиг. 5b кривошипно-шатунный механизм 28 отодвинулся дальше от коленчатого вала 1 в горизонтальном направлении. Это достигается за счет того, что кривошипно-шатунный механизм 28 смещается в горизонтальном направлении по цокольной части 31, которая для этого должна быть выполнена шире, чем показано на фиг.3, или же весь приводной блок может смещаться горизонтально.

Измененная настройка на фиг. 5b дает возможность отводить токарный инструмент 14, когда вращательно-приводное и зажимное устройство загружается и разгружается. Кроме того, за счет возможности смещения на фиг. 5a, 5b достигается то, что эффективную радиальную протяженность токарного инструмента 14 во время подрезания торца можно изменять; смещение должно происходить тогда во время подрезания торца. Это действие достигается за счет автоматического удлинения и укорачивания шатуна 30. Однако этот конструктивный вариант очень сложен, так что следует предпочесть горизонтальное смещение всего кривошипно-шатунного механизма 28.

На фиг. 5 с показано противоположное фиг. 5a, 5b положение мертвой точки. Двойная стрелка 51 обозначает возможность радиального смещения пальца 47 кривошипа на эксцентрике 29. За счет этого можно учитывать разную высоту хода шатунной шейки 4 на обрабатываемых точением коленчатых валах 1.

В качестве другого варианта возможен альтернативный режим, в котором движения эксцентриков 29, 38 происходят колебательным образом за счет того, что они попеременно вращаются вперед и назад. Это позволяет настраивать различные пути смещения также только посредством управления без необходимости осуществления механических смещений.

Глубина резания, с которой токарный инструмент 14 проникает сбоку в заплечик 9 шатунной шейки 4, также можно настраивать за счет перемещения основной каретки 24 по горизонтальным ходовым рельсам 23. Однако для экономии времени во многих случаях будет использоваться токарный инструмент 14, имеющий главные режущие кромки с обеих своих сторон. При этом токарный инструмент 14 снова врезается между двумя соседними заплечиками 9, причем в соответствии с изображенным предпочтительным выполнением оба соседних заплечика 9 обтачиваются за одну операцию.

На фиг. 6a, 6b изображен другой вариант, в котором токарный инструмент 14 снабжен держателем 15 с двумя поворотными режущими пластинками 16. Каждая из них имеет две пары главных режущих кромок 17, 18, причем каждый раз активны нижние пары 17, 18. При поперечной подаче токарного инструмента 14 в горизонтальном направлении 32 сначала находящимися снаружи главными режущими кромками 17 обтачиваются заплечики 9 шатунной шейки 4 (фиг. 6a). Если процесс продолжается до большей глубины врезания, то в действие вступают также направленные внутрь нижние главные режущие кромки 18 и за одну операцию вместе со шлифованием заплечиков 9 точением изготавливаются выточки 11 (фиг. 6b). Это является экономическим преимуществом, которое нельзя недооценивать.

Рентабельность можно повысить еще за счет того, что при точении одновременно происходит многопозиционное врезание токарных инструментов на нескольких парах заплечиков 9 разных шатунных шеек 4. Это поясняется с помощью фиг. 7. Здесь показан вид сверху на станину 60 изображенного, в принципе, токарного станка. Уже упомянутое вращательно-приводное и зажимное устройство состоит здесь из бабки 63 изделия и задней бабки 64, которые сообща определяют ось 65 вращения и зажима. Помимо вращательно-приводного и зажимного устройства, предусмотрены первый токарный суппорт 61 с первым токарным инструментом 66 и второй токарный суппорт 62 со вторым токарным инструментом 67. Вращательно-приводное и зажимное устройство остается при работе неподвижно закрепленным на станине 60; во вращение приводится только зажатый коленчатый вал 1.

В противоположность этому токарные суппорты 61, 62 подвижно расположены на ходовых рельсах и выполнены так, как это уже описано с помощью фиг. 3 для единственного токарного суппорта. На фиг. 7 каждый из обоих токарных суппортов сам по себе подвижен и при работе врезается в выбранную пару щек 68, 69, которые заключают между собой соответственно другую шатунную шейку. Их угловое положение может быть одинаковым или сдвинутым по фазе. Поскольку имеются два токарных суппорта 61, 62, каждый из которых может использоваться с независимым управлением, благодаря выполнению на фиг. 7 можно обтачивать заплечики шатунных шеек, расположенных на коленчатом валу 1 под одинаковым или разными углами. Одновременная обработка двух заплечиков шатунных шеек, углы расположения которых на коленчатом валу 1 совпадают, может осуществляться с помощью единственного токарного суппорта, который тогда, однако, должен содержать по меньшей мере два токарных инструмента 66, 67 на единственной инструментальной каретке 35.

Перечень ссылочных позиций

1 - коленчатый вал

2 - центрическая коренная шейка

3 - щеки

4 - шатунная шейка

5 - центрическая продольная ось

6 - геометрическая ось шатунной шейки

7 - уступ заплечика

8 - заплечик центрической коренной шейки

9 - заплечик шатунной шейки

10 - фланец

11 - выточка

12 - цилиндрический периферийный контур

12a - рабочая поверхность

13 - исходный контур

14 - токарный инструмент

15 - держатель режущей пластинки

16 - поворотная режущая пластинка

17 - первая главная режущая кромка

18 - вторая главная режущая кромка

20 - стрелка, указывающая горизонтальное направление (ось Z), параллельное оси вращения и зажима

21 - станина

22 - ось вращения и зажима

23 - ходовые рельсы

24 - основная каретка

25 - реечный привод

26 - промежуточная каретка

27 - горизонтальная направляющая скольжения

28 - первый кривошипно-шатунный механизм

29 - эксцентрик

30 - шатун

31 - цокольная часть

32 - стрелка, указывающая горизонтальное направление (ось X)

33 - опорная рама

34 - вертикальная направляющая скольжения

35 - инструментальная каретка

36 - стрелка, указывающая вертикальное направление (ось Y)

37 - второй кривошипно-шатунный механизм

38 - эксцентрик

39 - шатун

40 - инструментодержатель

41 - направление вращения коленчатого вала

42 - направление вращения эксцентрика первого кривошипно-шатунного механизма

43 - направление вращения эксцентрика второго кривошипно-шатунного механизма

44 - инструментальный стол

45 - цокольная часть вращательно-приводного и зажимного устройства

46 - крышка

47 - палец кривошипа

48 - ось вращения

49 - палец кривошипа

50 - ось вращения

60 - станина

61 - первый токарный суппорт

62 - второй токарный суппорт

63 - бабка изделия

64 - задняя бабка

65 - ось вращения и зажима

66 - первый токарный инструмент

67 - второй токарный инструмент

68 - щека

69 - щека

1. Способ токарной обработки окружающих шатунные шейки заплечиков на щеках коленчатого вала, содержащий следующие шаги:

а) коленчатый вал (1) приводят во вращение вокруг его продольной оси (5), проходящей горизонтально через центрические коренные шейки (2),

б) токарный инструмент (14), имеющий три проходящих линейно и перпендикулярно друг другу направления (20, 32, 36) движения, из которых первое направление (20) движения проходит горизонтально параллельно продольной оси (2) коленчатого вала (1), подводят его главной режущей кромкой сбоку по меньшей мере к одному заплечику (9),

в) вызывающими три направления (20, 32, 36) движения приводами управляют в согласовании с направлением вращения коленчатого вала (1) таким образом, что входящий между щеками (3) токарный инструмент (14) расположен в каждом положении поворота коленчатого вала (1) на одной высоте с геометрической осью (6) шатунной шейки (4),

г) причем каждый из приводов второго направления (32) движения и третьего направления (36) движения образован кривошипно-шатунным механизмом (28, 37).

2. Способ по п. 1, в котором оба окружающих шатунную шейку (4) заплечика (9) обрабатывают одновременно за счет врезания токарного инструмента (14) с главными режущими кромками на его обеих сторонах.

3. Способ по п. 1 или 2, в котором с помощью токарного инструмента (14), снабженного главными режущими кромками также на торце, предусмотренную на переходе от заплечиков (9) к рабочей поверхности (12) шатунной шейки (4) выточку (11) выполняют за один проход вслед за токарной обработкой заплечиков (9).

4. Способ полной обработки необработанных центрических коренных шеек (2) и шатунных шеек (4) и соответствующих окружающих шейки (2, 4) заплечиков (8, 9) кованых или литых заготовок коленчатого вала (1), при котором:

а) сначала точением обрабатывают заплечики (8) центрических коренных шеек (2) и заплечики (9) шатунных шеек (4), причем токарную обработку заплечиков (9) шатунных шеек (4) осуществляют способом по п. 1 или 2,

б) затем начерно шлифуют центрические коренные шейки (2) без их заплечиков (8) и шатунные шейки (4) без их заплечиков (9) и

в) после этого центрические коренные шейки (2) и шатунные шейки (4) начисто шлифуют с достигнутого черновым шлифованием припуска до окончательного размера.

5. Способ по п. 4, отличающийся тем, что заплечики (8) центрических коренных шеек (2) обрабатывают точением перед обработкой заплечиков (9) шатунных шеек (4).

6. Способ по п. 4, отличающийся тем, что заплечики (9) шатунных шеек (4) обрабатывают точением перед обработкой заплечиков (8) центрических коренных шеек (2).

7. Способ полной обработки необработанных центрических коренных шеек (2) и шатунных шеек (4) и соответствующих окружающих шейки (2, 4) заплечиков (8, 9) кованых или литых заготовок коленчатого вала (1), при котором:

а) сначала точением обрабатывают заплечики (8) центрических коренных шеек (2) и заплечики (9 шатунных шеек (4), причем токарную обработку заплечиков (9) шатунных шеек (4) осуществляют способом по п. 3,

б) затем начерно шлифуют центрические коренные шейки (2) без их заплечиков (8) и шатунные шейки (4) без их заплечиков (9) и

и) после этого центрические коренные шейки (2) и шатунные шейки (4) начисто шлифуют с достигнутого черновым шлифованием припуска до окончательного размера.

8. Способ по п. 7, отличающийся тем, что заплечики (8) центрических коренных шеек (2) обрабатывают точением перед обработкой заплечиков (9) шатунных шеек (4).

9. Способ по п. 7, отличающийся тем, что заплечики (9) шатунных шеек (4) обрабатывают точением перед обработкой заплечиков (8) центрических коренных шеек (2).

10. Токарный станок для токарной обработки окружающих шатунные шейки заплечиков на щеках коленчатого вала способом по одному из пп. 1-3, содержащий:

а) станину (21), на которой за счет вращательно-приводного и зажимного устройства установлена горизонтальная ось (22) вращения и зажима, определяющая направление, в котором проходит продольная ось (5) центрически зажимаемого и обрабатываемого коленчатого вала (1),

б) горизонтально и параллельно оси (22) вращения и зажима перемещаемую основную каретку (24), несущую промежуточную каретку (26),

в) промежуточную каретку (26), перемещаемую посредством опирающегося на основную каретку (24) первого кривошипно-шатунного механизма (28) перпендикулярно оси (22) вращения и зажима с возможностью периодического удаления от оси (22) вращения и зажима,

г) инструментальную каретку (35) с установленным на ней токарным инструментом (14), подвижную в вертикальном направлении (36) и установленную на промежуточной каретке (26) с приводом от опирающегося на промежуточную каретку (26) второго кривошипно-шатунного механизма (28) и

д) устройство управления первым и вторым кривошипно-шатунными механизмами (28, 37) в соответствии с фактическим положением поворота оси (22) вращения и зажима таким образом, что токарный инструмент (14) расположен всегда на одной высоте с геометрической осью (6) шатунной шейки (4) зажатого коленчатого вала (1) для обработки на этой высоте точением по меньшей мере одного заплечика (9).

11. Токарный станок по п. 10, отличающийся тем, что пальцы (47, 49) кривошипов первого (28) и второго (37) кривошипно-шатунных механизмов установлены с возможностью радиального перемещения.

12. Токарный станок по п. 10, отличающийся тем, что шатуны (30, 39) первого (28) и второго (37) кривошипно-шатунных механизмов выполнены с возможностью регулирования их длины.

13. Токарный станок по п. 12, отличающийся тем, что регулирование происходит автоматически за счет устройства управления станка.

14. Токарный станок п. 10, отличающийся тем, что по меньшей мере один из кривошипно-шатунных механизмов (28, 37) выполнен с возможностью непрерывного привода во вращение только в одном направлении.

15. Токарный станок по п. 10, отличающийся тем, что по меньшей мере один из кривошипно-шатунных механизмов (28, 37) выполнен с возможностью привода во вращение с чередованием направления вращения.

16. Токарный станок по п. 10, отличающийся тем, что устройство управления выполнено в виде устройства числового программного управления (ЧПУ).

17. Токарный станок по любому из пп. 10-16, отличающийся тем, что

- основная каретка (24), промежуточная каретка (26), первый кривошипно-шатунный механизм (28), инструментальная каретка (35) и второй кривошипно-шатунный механизм (37) конструктивно объединены в первый токарный суппорт (61) с отдельным приводом и управлением,

- рядом с первым токарным суппортом (61) на станине (21) расположен второй токарный суппорт (62) такой же конструкции,

- первый и второй токарные суппорты (61, 62) одинаковым образом конструктивно и функционально приданы общему вращательно-приводному и зажимному устройству с возможностью управления невзаимосвязанно друг с другом, причем установленный на первом токарном суппорте (61) первый токарный инструмент (66) и установленный на втором токарном суппорте (62) второй токарный инструмент (67) расположены напротив разных участков длины оси (65) вращения и зажима.