Способ формирования разрывного заряда

Иллюстрации

Показать всеИзобретение относится к снаряжению артиллерийских осколочно-фугасных боеприпасов. Способ включает в себя последовательную подачу порций сыпучего взрывчатого состава (ВС) в корпус боеприпаса (БП) и уплотнение каждой из них пуансоном. Причем величину каждой порции определяют в пропорциональной зависимости от геометрических параметров заполняемой части корпуса БП и производят ее загрузку исходя из показаний датчика веса питающего устройства. Затем производят уплотнение каждой порции с обеспечением скорости прессования 2-4 мм/с, удельного давления 95-120 МПа и времени выдержки 6-10 с. После этого автоматическим устройством фиксируют координату высоты полученной прессовки и эвакуируют пуансон за пределы зоны засыпки ВС со скоростью холостых перемещений не выше 200 мм/с. Использование изобретения позволяет формировать разрывные заряды повышенной плотности (≥0,96 от теоретической максимальной плотности) в артиллерийских БП с более равномерным ее распределением в поперечном и продольном направлениях и повысить безопасность процесса прессования за счет устранения очага температурного нагрева в зоне уплотнения. 2 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области переработки взрывчатых составов (ВС) методом прессования и может быть использовано при формировании разрывных зарядов (РЗ) непосредственно в камере артиллерийских осколочно-фугасных боеприпасов (БП) и боевых частей.

Известен способ формирования РЗ путем прессования навески сыпучего состава в матрице на гидравлическом прессе. В процессе прессования контролируют давление прессования и перемещение подвижной плиты пресса с помощью бесконтактного датчика (патент РФ 2351578 С06В 21/00, опубл. 10.04.2009 г.) Использование этого способа позволяет автоматически определять высоту полученного заряда и его среднюю плотность. Недостатком этого способа является то, что его применение ограничено для изготовления зарядов без оболочки, и он не может быть использован при формировании зарядов непосредственно в камере артиллерийских боеприпасов.

Известен способ изготовления заряда осколочно-фугасного БП, включающий размещение корпуса боеприпаса в матрице прессинструмента, последовательную подачу порций взрывчатого состава в корпус БП со стороны его дна и запрессовку каждой из них пуансоном (патент РФ 2405761 С06В 21/00, опубл. 10.09.2009). Предварительно в корпус снаряда последовательно устанавливают направляющие втулки и запрессовывают каждую порцию до заданной плотности под давлением, величина которого больше напряжения в нижнем слое взрывчатого вещества, возникающего при выстреле БП при максимальных перегрузках. После каждой запрессовки направляющие втулки и пуансоны извлекают, а последнюю порцию устанавливают в корпус в виде брикета с размещенной на нем прокладки из сжимаемого материала. Предварительно производят замеры направляющих втулок и пуансонов. Недостатком данного способа является сложность его реализации, заключающаяся в необходимости использования несколько видов направляющих втулок и пуансонов, что снижает производительность процесса снаряжения, и, кроме того, этот способ может быть использован исключительно при формировании заряда со стороны донной части корпусов боеприпасов.

Наиболее близким к предлагаемому изобретению является способ, выбранный в качестве прототипа и описанный в патенте РФ 2446378 С06В 21/00, опубл. 27.03.2012 г. Сущность этого способа состоит в том, что в корпус БП последовательно подают порции взрывчатого вещества и затем уплотняют до заданной плотности прессинструментом (ПИ) с винтовой нарезкой, совершающим одновременно возвратно-поступательные и вращательные движения. При вращении ПИ осуществляется принудительная подача ВВ в камеру боеприпаса, а при поступательных перемещениях ПИ с частотой 75…90 ходов в минуту происходит уплотнение взрывчатого состава, причем при достижении определенной величины удельного давления прессования вращение ПИ останавливают. Этот способ широко используется для снаряжения артиллерийских БП мощными взрывчатыми составами, в т.ч. и через очко корпуса боеприпаса. Существенным недостатком этого способа является значительная разноплотность формируемого заряда, проявляющаяся в повышенной плотности заряда в центральной его части по сравнению с периферийной (околостенной) зоной. Кроме того, вследствие значительных динамических нагрузок имеет место повышенный нагрев ВС в зоне прессования под пятой ПИ, что требует создания средств контроля локальной температуры, а также измельчение кристаллов ВС, что при хранении БП приводит в потере РЗ восприимчивости к инициирующему импульсу. Этот способ неприемлем для формирования РЗ с повышенной плотностью (более 0,92 теоретической максимальной плотности (ТМП)), что не гарантирует безопасность стрельбы из дальнобойных орудий.

Предлагаемым изобретением решается задача получения качественного разрывного заряда, удовлетворяющего всем требованиям по его плотности (>0,96 ТМП), обеспечения безопасности и производительности процесса снаряжения, а также безопасности РЗ при выстреле БП.

Технический результат решаемой задачи заключается в уменьшении разноплотности заряда за счет послойной подачи продукта и прессования с выдержкой по времени, что исключает дробление кристаллов ВС.

В предлагаемом способе формирования разрывного заряда, включающем последовательную подачу порций сыпучего взрывчатого состава в корпус боеприпаса и запрессовку каждой из них с помощью цилиндрического пуансона, величину каждой порции определяют в пропорциональной зависимости от геометрических параметров заполняемой части корпуса боеприпаса и производят ее засыпку по показаниям датчика веса питающего устройства, затем уплотняют эту порцию пуансоном с обеспечением показателей скорости прессования 2…4 мм/с, удельного давления 95…120 МПа и времени выдержки 6…10 с, а далее автоматическим устройством фиксируют координату высоты полученной прессовки и эвакуируют пуансон за пределы зоны засыпки ВВ со скоростью холостых перемещений не выше 200 мм/с. После окончания уплотнения последней порции ВВ привод дозирующего устройства кратковременно включают в режиме реверса, а пуансон эвакуируют из камеры БП в положение, при котором перекрывается зона засыпки ВВ.

Технический результат решаемой задачи заключается в уменьшении разноплотности заряда за счет послойной подачи сыпучего ВС и осуществлении прессования с выдержкой во времени.

Отличительными признаками заявляемого способа формирования разрывного заряда являются:

- дозирование взрывчатого состава в камеру БП несколькими порциями, величину которых определяют в пропорциональной зависимости от геометрических параметров заполняемых частей корпусов боеприпасов, и засыпка этих порций производится исходя из показаний весового датчика питающего устройства;

- уплотнение каждой дозы пуансоном с обеспечением скорости прессования 2…4 мм/с, удельного давления 95…120 МПа и времени выдержки под давлением 6…10 с;

- фиксирование автоматическим устройством координаты высоты полученной прессовки и эвакуация пуансона за пределы зоны засыпки ВВ со скоростью холостых перемещений не выше 200 мм/с;

- кратковременное включение привода дозирующего устройства в режиме реверса после окончания уплотнения последней порции ВВ и эвакуация пуансона из камеры боеприпаса в положение, при котором перекрывается зона засыпки ВВ.

Наличие отличительных признаков позволяет обеспечить:

- формирование РЗ повышенной плотности (>0,96 ТМП) в артиллерийских БП с более равномерным ее распределением в поперечном и продольном направлениях за счет весового дозирования каждой порции ВС, достаточной для создания необходимой величины бокового давления на периферийных зонах заряда при ее уплотнении и выдержке под давлением, что в конечном итоге исключает несанкционированные взрывы снарядов при выстреле.

- повышение безопасности процесса путем устранения очага температурного нагрева в зоне уплотнения состава за счет более плавной динамики воздействия на прессуемый слой ВВ, а также за счет уменьшения несанкционированного просыпания ВС после окончания наполнения.

Других технических решений с отличительными признаками, частично совпадающими с отличительными признаками предлагаемого изобретения, не выявлено.

Сущность предлагаемого способа поясняется чертежами:

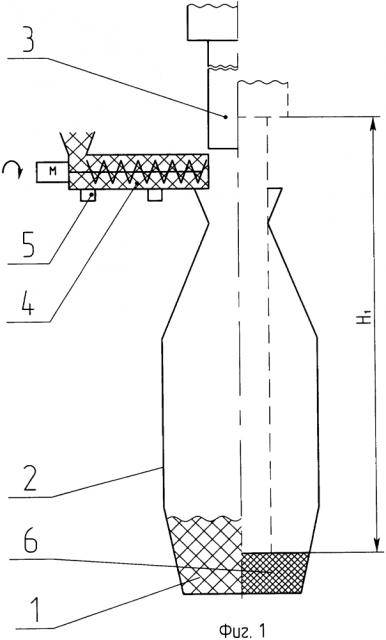

- на фиг. 1 представлен продольный разрез корпуса БП перед началом запрессовки 1-ой порции заряда (левая половина БП) и после его запрессовки (правая половина), где 1 - первая порция засыпки, 2 - корпус боеприпаса, 3 - пуансон, 4 - дозирующее устройство, 5 - весовые датчики, 6 - первая запрессованная порция;

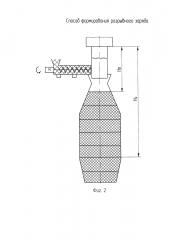

- на фиг. 2 представлен продольный разрез корпуса БП после запрессовки последней порции ВВ.

Заявляемый способ осуществляется следующим образом. В зависимости от типа артиллерийского БП перед наполнением предварительно определяют весовые величины каждой из засыпаемых порций взрывчатого состава, количество которых может быть в пределах 6…10 и каждая из которых соответствует объему заполняемой части корпуса боеприпаса. Далее боеприпас 2 устанавливают на рабочую позицию гидравлического пресса и пристыковывают горловину корпуса к устройству засыпки ВВ. Затем включают дозирующее устройство 4 и производят засыпку первой порции ВВ, ориентируясь на показания весового датчика 5. После набора первой порции дозирующее устройство отключается, и пуансон 3 вводится в камеру боеприпаса сначала со скоростью холостых перемещений, а после его контакта с засыпанным составом его перемещение переключается на рабочую скорость 2…4 мм/с. Происходит прессование первой порции ВС с обеспечением удельного давления прессования 95…120 МПа. В конце прессования с целью обеспечения наиболее равномерного распределения плотности в центральных и периферийных участках заряда уплотняемый слой выдерживается под давлением в течение 6…10 с. После этого автоматическим устройством (на чертеже не показано) фиксируется координата высоты полученной прессовки H1, а пуансон 3 эвакуируется из камеры со скоростью холостых перемещений за пределы зоны засыпки ВС.

Вторая порция ВС засыпается точно таким же образом, и ее весовая величина пропорциональна объему второго заполняемого отсека корпуса. При опускании пуансона 3 скорость его перемещения переключается на рабочий ход прессования с учетом высоты полученного ранее запрессованого слоя «H1» и высоты засыпанного слоя ВВ. В конце прессования этой порции фиксируется высота нового запрессованного слоя «Н2», и цикл повторяется снова.

После прессования последней порции ВС и получения требуемой высоты заряда «Hn» привод питающего устройства кратковременно включается в режиме реверса, а пуансон эвакуируют в положение, при котором перекрывается зона засыпки питающего устройства. Это способствует уменьшению возможных просыпей ВВ в зоне прессования, что повышает безопасность процесса.

Проведенные опытные работы показали положительные результаты в части получения высокой средней плотности зарядов и уменьшения значений разноплотностей в поперечном и продольном сечении.

1. Способ формирования разрывного заряда артиллерийских осколочно-фугасных боеприпасов, включающий последовательную подачу порций сыпучего взрывчатого состава в корпус боеприпаса и уплотнение каждой из них с помощью пуансона, отличающийся тем, что величину каждой порции определяют в пропорциональной зависимости от геометрических параметров заполняемой части корпуса боеприпаса и производят ее загрузку исходя из показаний датчика веса питающего устройства, затем уплотняют засыпанную порцию с обеспечением скорости прессования 2-4 мм/с, удельного давления 95-120 МПа и времени выдержки 6-10 с, а далее автоматическим устройством фиксируют координату высоты полученной прессовки и эвакуируют пуансон за пределы зоны засыпки взрывчатого состава со скоростью холостых перемещений не выше 200 мм/с.

2. Способ по п.1, отличающийся тем, что количество засыпаемых порций в зависимости от номенклатуры наполняемого боеприпаса составляет n=6-10.

3. Способ по п.1, отличающийся тем, что после окончания уплотнения последней порции взрывчатого состава привод дозирующего устройства кратковременно включают в режиме реверса, а пуансон эвакуируют из камеры боеприпаса в положение перекрытия зоны его засыпки.