Задерживающая масса, состоящая из элементарной серы, осажденной на пористую подложку, для улавливания тяжелых металлов

Иллюстрации

Показать всеНастоящее изобретение относится к удалению тяжелых металлов из газового потока. Предложена задерживающая масса для улавливания ртути, которая содержит активную фазу, нанесенную на пористую подложку из оксида алюминия. Активная фаза содержит элементарную серу. Пористая подложка имеет объем пор V0,004>0,1 мл/г, где V0,004 соответствует суммарному объему пор, размер которых меньше 0,004 мкм, при этом подложка имеет полный объем пор от 0,3 до 1 см3/г. Изобретение обеспечивает эффективное извлечение ртути из промышленного газа, синтез-газа, природного газа. 3 н. и 12 з.п. ф-лы, 3 ил., 6 табл., 8 пр.

Реферат

Настоящее изобретение относится к удалению тяжелых металлов, в частности ртути и, возможно, мышьяка и свинца, присутствующих в сухом или влажном газовом потоке, с помощью задерживающей массы, содержащей пористую подложку, по меньшей мере в части имеющей низкую мезопористость, и активную фазу на основе элементарной серы. Изобретение может с выгодой применяться для обработки промышленных газов, синтез-газа, природного газа.

Ртуть является загрязняющей металлической примесью, присутствующей в газообразных или жидких углеводородах, добываемых во многих регионах мира, например, в дельте Нигера, Южной Америке, Северной Африке или Азиатско-тихоокеанском регионе.

Удаление ртути из углеводородных фракций на промышленном уровне желательно по многим причинам:

- из соображений безопасности персонала, так как элементарная ртуть является летучей и создает большую опасность нейротоксичности при вдыхании, а органические формы ртути создают аналогичные риски при контакте с кожей;

- а также из соображений предотвращения дезактивации гетерогенных катализаторов, применяемых для повышения качества этих жидких углеводородных фракций. Действительно, ртуть вызывает спекание путем соединения с ртутью наночастиц благородных металлов, таких, как платина или палладий, нанесенных на пористую подложку, какие применяются в различных каталитических реакциях, как, например, селективное гидрирование олефинов, полученных паровым крекингом или каталитическим крекингом жидких углеводородов. Сильное уменьшение удельной поверхности металлических частиц, из которых состоят катализаторы, приводит к очень значительной потере их каталитической активности.

В промышленности удаление ртути из газообразных или жидких углеводородных фракций проводят посредством пропускания потока, который нужно обработать, через защитные слои, наполненные задерживающим материалом. Эта реакция является специфической в том смысле, что примесь, от которой нужно избавиться, остается в таком случае внутри или на поверхности задерживающей массы, а поток, выходящий из слоя задерживающей массы, является, таким образом, очищенным.

Улавливание таких тяжелых металлов, как ртуть, можно легко осуществить, приводя ртуть в реакцию с активными фазами на основе серы. В документе US 7645306 B2 показано, что элементарная ртуть (Hg°) необратимо восстанавливает сульфид меди CuS согласно следующему уравнению:

Hg° + 2CuS → Cu2S + HgS

Образованный продукт HgS, называемый киноварью или метакиноварью, отличается химической инертностью и является твердым в широком диапазоне температур. Таким образом, ртуть улавливается в слое задерживающей массы, а обрабатываемый поток очищается. Эти улавливающие массы на основе сульфидов металлов обычно получают, сначала осаждая оксидный предшественник, такой, например, как CuO, а затем проводя этап сульфирования, позволяющий превратить оксид металла в сульфид металла.

Чтобы избавиться от этого этапа сульфирования, можно сразу использовать активную фазу, состоящую из элементарной серы. Действительно, элементарная сера, S, необратимо реагирует с элементарной ртутью, Hg°, следующим образом:

Hg° + S -> HgS (1)

Реакция (1) является самопроизвольной и имеет отрицательную свободную энергию ΔG (кДж/моль) в широком диапазоне температур, обычно от 0 до 150°C.

Задерживающие массы на основе элементарной серы получают классически методом пропитки элементарной серой подложки типа активированного угля. Например, документ US 4708853 описывает способ синтеза задерживающих масс, в ходе которого твердую элементарную серу приводят в контакт и смешивают с гранулированным активированным углем, затем греют при температуре выше примерно T=150°C в течение 10-90 минут, чтобы обратить серу в жидкость. Жидкая сера мигрирует затем в каналы пор активированного угля, после чего твердую фазу быстро охлаждают, чтобы отвердить серу.

Активированный уголь отличается тем, что он недорог, таким образом, расходы на получение задерживающих масс менее значительны. Однако эти пористые подложки имеют много недостатков с точки зрения работы.

Во-первых, активированный уголь очень часто представляет собой отходы пищевой промышленности (например, скорлупа кокосового ореха) или сектора энергетики (например, уголь, кокс) и поэтому имеет очень разную и плохо контролируемую пористость. Так, почти систематически обнаруживается пористость, называемая микропористостью, то есть когда размер пор (т.е. диаметр d) меньше 2 нм (определение, которое дается согласно номенклатуре ИЮПАК). Наличие этих пор влияет на характеристики защитного слоя задерживающей массы в том смысле, что диффузия ртути в эти поры затрудняется. Следовательно, ртути требуется больше времени, чтобы достичь активных центров, и при фиксированном времени контакта эффективность улавливания оказывается сниженной.

Далее обрабатываемые потоки часто имеют ненулевое содержание воды. Присутствие воды в обрабатываемом газе приводит к явлению, называемому капиллярной конденсацией, на используемых пористых подложках. Это явление выражается появлением, при заданной температуре, жидкой воды при давлениях ниже давления насыщенного водяного пара (PO). Для модельной цилиндрической поры уравнение Кельвина (уравнение 2) позволяет определить критический радиус поры (Rc), ниже которого поры будут заполнены жидкой водой.

Rc = -2γVmcosθ/RT/lg(P/P0) (2)

где P представляет собой давление газа, T - температура газа, R - универсальная газовая постоянная (R=8,314 Дж/(K·моль), Vm означает мольный объем воды, γ - поверхностное натяжение на границе раздела воздух/вода, и θ означает краевой угол на границе раздела вода/твердая фаза. Отношение P/P0 соответствует определению относительной влажности потока. Таким образом, более мелкие поры, в частности, микропоры (d<2 нм) более чувствительны к явлению капиллярной конденсации, чем мезопоры (2<d<50 нм) или макропоры (d>50 нм).

Капиллярная конденсация может также наблюдаться в случае паров углеводородов или летучих органических соединений.

Наличие капиллярной конденсации сильно влияет на функционирование задерживающей массы, так как конденсация влечет появление значительного сопротивления массопереносу в слое и препятствует ртути дойти до всей активной фазы. В таких случаях характеристики защитного слоя очень часто оказываются сильно ухудшенными. Низкая эффективность задерживающих масс типа серы на активированном угле наблюдалась при работе защитного слоя в ночное время. Это нарушение работы связывают с низкой температурой реактора в течение ночи, что приводит к появлению капиллярной конденсации в слое. Было также показано, что для модельного газа (ртуть в азоте), имеющего относительную влажность 10%, эффективность задерживающей массы на основе серы, нанесенной на активированный уголь, снижается на 25% (McNamara, J.D., Wagner, N.J., Process effects on activated carbon performances and analytical methods used for low level mercury removal in natural gas applications (Влияние процесса на характеристики активированного угля и аналитические методы, используемые для удаления низких уровней ртути в области природного газа, Gas Sep. Purif. 10(2) 1996, 137-140).

В итоге такая проблема стойкости к влажностному режиму требует или нагревания потока, или конденсации воды локальным переохлаждением выше по потоку защитного слоя, что влечет повышенные дополнительные эксплуатационные расходы, или размещать слой защиты от ртути ниже по потоку промышленных сушилок, применяемых для удаления воды из газовых потоков. Однако в этих устройствах сушки часто используются соединения типа гликоля, в которых ртуть может растворяться. В документе WO 2005/047438 показано, в частности, что концентрация ртути в гликоле может достигать очень высоких значений, порядка 2,9 ч/млн. На этапе регенерации раствор гликоля нагревают до температур, близких к T=200°C, и часть ртути в таком случае выбрасывается в атмосферу.

Кроме того, задерживающие массы на основе серы, нанесенной на активированный уголь, очень часто испытывают проблемы со стабильностью во влажных условиях, так как активная фаза может увлекаться присутствующей водой или жидкими углеводородами. Эта особенность, связанная со слабым энергетическим взаимодействием, существующим между активной фазой и поверхностью активированного угля, и с растворимостью серы в этих средах, вызывает резкое снижение срока службы задерживающих масс.

Документ EP107582 описывает задерживающую массу на основе серы на пористой подложке из оксида алюминия. Пористая подложка имеет значительный объем пор размером от 10 до 100 нм. Тем не менее, задерживающие массы, описанные в документе EP107582, чувствительны к явлению увлечения активной фазы обрабатываемым потоком, явлению выщелачивания, называемому также "leaching".

Настоящее изобретение предлагает задерживающую массу, состоящую из элементарной серы, нанесенной на подложку из оксида алюминия, которая устойчива к явлениям капиллярной конденсации и увлечению активной фазы.

В целом, настоящее изобретение описывает задерживающую массу для улавливания ртути, причем указанная масса содержит активную фазу, нанесенную на пористую подложку, и активная фаза содержит элементарную серу, причем пористая подложка имеет объем пор V0,004>0,1 мл/г, где V0,004 соответствует суммарному объему пор, размер которых меньше 0,004 мкм, то есть меньше 4 нм.

Согласно изобретению, пористая подложка может состоять из по меньшей мере одного из следующих оксидов: оксид алюминия, оксид титана, оксид циркония, оксид кремния. Предпочтительно, пористая подложка состоит из оксида алюминия.

Пористая подложка может иметь полный объем пор от 0,3 до 1 см3/г, пористая подложка может иметь удельную поверхность по БЭТ в диапазоне от 100 до 400 м2/г, и пористая подложка может иметь содержание натрия, выраженное на Na2O, от 10 до 5000 в.ч./млн.

Пористая подложка может иметь объем пор V0,002<0,002 мл/г, где V0,002 соответствует суммарному объему пор, размер которых меньше 0,002 мкм, то есть меньше 2 нм.

Пористая подложка может иметь объем пор V0,1>0,2 мл/г, где V0,1 соответствует суммарному объему пор, размер которых меньше 0,1 мкм, то есть 100 нм.

Пористая подложка может иметь объем пор V0,1-0,01<0,15 мл/г, где V0,1-0,01 соответствует суммарному объему пор, размер которых составляет от 0,1 мкм до 0,01 мкм, то есть лежит в интервале от 100 до 10 нм.

Активная фаза может содержать элементарную серу Sx, где x составляет от 1 до 30.

Весовое содержание элементарной серы в расчете на вес задерживающей массы может составлять от 1 до 60%, а весовое содержание пористой подложки в расчете на вес задерживающей массы может составлять от 40 до 99%.

Задерживающую массу согласно изобретению можно получить, нанося серу на пористую подложку. Например, серу можно нанести, приводя в контакт порошок серы с подложкой или приводя в контакт пары серы с подложкой, или приводя в контакт серу, растворенную в жидкости, с подложкой, а затем осуществляя этап сушки путем нагрева подложки, содержащей серу.

Настоящее изобретение относится также к способу удаления ртути, содержащейся в газовых потоках, в котором газовый поток приводят в контакт с задерживающей массой согласно изобретению.

Перед контактированием можно осуществить операцию сушки, чтобы уменьшить относительную влажность газового потока. Операцию сушки можно реализовать, приводя газовый поток в контакт с ситом, адсорбирующим воду, в контакт с абсорбирующим раствором, содержащим гликоль, или нагревая газовый поток.

Контактирование можно осуществить при температуре в интервале от -50°C до 115°C и при абсолютном давлении от 0,1 до 200 бар, и с удельной скоростью VVH в интервале от 50 до 50000 ч-1.

Согласно одному варианту способа по изобретению, газовый поток может иметь относительную влажность от 60% до 100%.

Газовый поток может быть выбран из газообразных продуктов сгорания, синтез-газа, природного газа и углеводородного потока.

Авторы изобретения неожиданно обнаружили, что применение задерживающих масс по изобретению на основе элементарной серы, распределенной на пористой подложке, по меньшей мере в части, обладающей низкой мезопористостью, позволяет получить улучшенные характеристики адсорбции тяжелых металлов, в частности ртути. Действительно, функционирование задерживающей массы согласно изобретению не ухудшается из-за присутствия водяного пара в газе даже при повышенной влажности. Применение задерживающей массы согласно изобретению имеет большой интерес для всех процессов обработки сухих или влажных газовых потоков с целью удаления тяжелых металлов, в частности ртути, присутствующих в сырье, из таких металлов можно назвать также мышьяк и свинец.

Другие характеристики и преимущества изобретения станут более понятны и проявятся более четко при изучении следующего описания, проводимого ниже с обращением к чертежам, на которых:

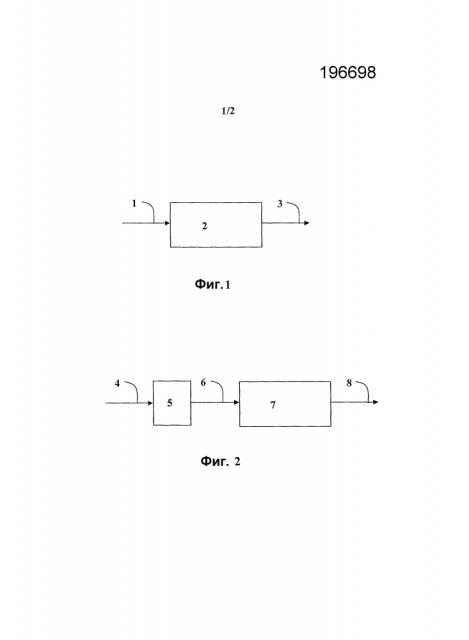

- фигура 1 схематически показывает способ улавливания ртути согласно изобретению,

- фигура 2 показывает вариант способа по изобретению,

- фигура 3 показывает дифракционный спектр задерживающей массы по изобретению, удерживающей ртуть.

В настоящем описании под микропорами, согласно конвенции ИЮПАК, понимаются поры, диаметр которых меньше 2 нм (т.е. 0,002 мкм); под мезопорами - поры, диаметр которых больше 2 нм (т.е. 0,002 мкм) и меньше 50 нм (т.е. 0,05 мкм), а под макропорами понимаются поры, диаметр которых больше 50 нм (т.е. 0,05 мкм).

Настоящее изобретение относится к составу задерживающей массы, предназначенной для улавливания тяжелых металлов, в частности ртути, содержащейся в газообразном сырье. Задерживающая масса состоит из пористой подложки и активной фазы, состоящей из элементарной серы. Активная фаза нанесена на пористую подложку.

Предпочтительно, весовая доля серы в расчете на вес задерживающей массы составляет от 1 до 60%, предпочтительно от 2 до 40% и очень предпочтительно от 2 до 15%, даже от 2 до 10% или от 4 до 10%.

Предпочтительно, весовая доля пористой подложки в расчете на вес задерживающей массы составляет от 40 до 99%, предпочтительно от 60 до 98% и очень предпочтительно от 90 до 98%.

Активная фаза состоит из элементарной серы, то есть молекул серы, не имеющих химических связей с другим соединением. Активная фаза может быть элементарной серой Sx, где x составляет от 1 до 30, предпочтительно от 4 до 20 и очень предпочтительно равно 8, 7, 6, 12 или 18, что соответствует наиболее стабильным аллотропным формам элементарной серы. Элементарную серу выбирают в качестве компонента задерживающей массы за ее химическую активность в отношении тяжелых металлов, в частности ртути.

Состав пористой подложки может быть выбран из оксида алюминия, оксида кремния, оксида циркония, оксида титана или из любой смеси вышеуказанных оксидов. Согласно изобретению, подложка предпочтительно состоит из пористого оксида алюминия. Предпочтительно, подложка состоит в основном из оксида алюминия, то есть подложка содержит по меньшей мере 95%, даже 98% или 99 вес.% оксида алюминия в расчете на вес подложки.

Указанные в настоящем описании характеристики пористой подложки предлагаемой изобретением задерживающей массы соответствуют характеристикам подложки до нанесения серы на подложку.

В случае, когда пористая подложка является оксидом алюминия, алюминиевая подложка может быть синтезирована различными способами, известными специалисту, например способами, описываемыми ниже.

Первый способ синтеза подложки: проводят быстрое дегидратирование предшественника типа тригидроксида алюминия (Al(OH)3) (называемого иначе гидраргиллитом или гиббситом), полученного, например, способом, называемым обычно способом Байера. Затем проводят формование, например, грануляцией, затем факультативно проводят гидротермальную обработку, после чего обжиг, что приводит к получению оксида алюминия. Этот способ подробно описан, в частности, в документе P. Euzen, P. Raybaud, X. Krokidis, H. Toulhoat, J.L. Le Loarer, J.P. Jolivet, C. Froidefond, Alumina, in Handbook of Porous Solids, Eds F. Schuth, K.S.W. Sing, J. Weitkamp, Wiley-VCH, Weinheim, Germany, 2002, pp. 1591-1677. Этот способ позволяет получить оксид алюминия, называемый обычно "флеш-оксидом алюминия".

Второй способ синтеза подложки: применяют способ получения геля, состоящего из предшественника типа гамма-метагидроксида алюминия (AlO(OH)), иначе называемого бемитом, имеющего высокие удельные поверхности, лежащие в интервале от 150 до 600 м2/г. Затем гель формуют, например, смесительной экструзией. Затем проводят ряд термообработок или, возможно, гидротермальных обработок продукта, что ведет к получению оксида алюминия. Гель бемита можно получить, например, осаждением основных и/или кислотных растворов солей алюминия, вызываемым изменением pH, или любым другим способом, известным специалисту. Этот способ описан, в частности, в документе P. Euzen, P. Raybaud, X. Krokidis, H. Toulhoat, J.L. Le Loarer, J.P. Jolivet, C. Froidefond, Alumina, in Handbook of Porous Solids, Eds F. Schuth, K.S.W. Sing, J. Weitkamp, Wiley-VCH, Weinheim, Germany, 2002, pp. 1591-1677.

Для получения пористой подложки оксида алюминия в задерживающей массе согласно изобретению предпочтительно применять первый способ. Очень предпочтительно, применяется первый описанный способ без проведения какой-либо гидротермальной обработки, чтобы максимально увеличить число пор с диаметром в интервале от 0,002 до 0,004 мкм. Приготовление задерживающей массы согласно изобретению включает тогда следующие этапы:

a) быстрая дегидратация предшественника типа тригидроксида алюминия (Al(OH)3) (называемый иначе гидраргиллитом или гиббситом), например, полученного способом, называемым обычно способом Байера;

b) формование оксида алюминия, например, грануляцией;

c) обжиг подложки при температуре от 250 до 600°C.

Согласно изобретению, пористая подложка имеет объем пор V0,004>0,1 мл/г, где V0,004 соответствует суммарному объему пор, размер которых меньше 0,004 мкм. Размер пор соответствует диаметру идеальной теоретической поры, считающейся цилиндрической. Предпочтительно выбирают пористую подложку, у которой объем пор V0,004>0,12 мл/г.

Далее, предпочтительно, пористая подложка имеет объем пор V0,01>0,2 мл/г, где V0,001 соответствует суммарному объему пор, размер которых меньше 0,01 мкм. Размер пор соответствует диаметру идеальной теоретической поры, считающейся цилиндрической. Предпочтительно выбирают пористую подложку, у которой объем пор V0,01>0,025 мл/г, очень предпочтительно V0,01>0,28 мл/г.

Имея значительный объем пор V0,004, например, V0,004>0,06 мл/г, и возможно, объем пор V0,01>0,2 мл/г, то есть при наличии малых мезопор, можно удержать достаточно серы в порах, чтобы она не увлекалась с потоком при применении задерживающей массы, то есть чтобы избежать любых явлений выщелачивания, или "leaching", серы.

Согласно изобретению, пористая подложка предпочтительно имеет малый объем пор, образованный большими мезопорами и макропорами: V0,1-0,01<0,15 мл/г, где V0,1-0,01 соответствует суммарному объему пор, размер которых составляет от 0,1 мкм до 0,01 мкм. Размер пор соответствует диаметру идеальной теоретической поры, считающейся цилиндрической. Предпочтительно выбирают пористую подложку, у которой объем пор V0,1-0,01<0,12 мл/г, очень предпочтительно V0,1-0,01<0,11 мл/г.

Имея ограниченный объем пор V0,1-0,01, например, V0,1-0,01<0,15 мл/г, и, возможно объем пор V0,01>0,2 мл/г, то есть низкое присутствие больших мезопор и макропор, можно ограничить увлечение серы, осажденной в этих порах, с потоком при применении задерживающей массы.

Объемы V0,01 и V0,1-0,01 можно измерить методом ртутной порозиметрии [Rouquerol F.; Rouqerol J.; Singh K. Adsorption by powders & porous solids: Principle, methodoiogy and applications (Адсорбция порошками и пористыми твердыми телами: Принципы, методология и применения), Academic Press, 1999].

Объем пор V0,004 можно измерить следующим способом:

1/ Определение полного объема пор (VPT): по ртутной порозиметрии определяют плотность зерен (Dg), а по гелиевой пикнометрии определяют абсолютную плотность (Dab), после чего рассчитывают величину VPT (мл/г) = 1/Dg - 1/Dab.

2/ Определение объема пор по ртутной порозиметрии (VHg) [Rouquerol F.; Rouqerol J.; Singh K. Adsorption by powders & porous solids: Principle, methodology and applications, Academic Press, 1999].

3/ V0,004 = VPT - VHg.

Согласно изобретению, пористая подложка имеет объем микропор V0,002<0,002 мл/г, предпочтительно V0,002<0,001 мл/г и более предпочтительно V0,002 равно нулю. Объем V0,002 соответствующий суммарному объему пор, размер которых меньше 0,002 мкм (т.е. это микропоры). Размер пор соответствует диаметру идеальной теоретической поры, считающейся цилиндрической.

Малый объем пор V0,002 и большой объем пор V0,004 позволяют максимально повысить суммарный объем малых мезопор, диаметр которых составляет от 0,002 мкм до 0,004 мкм. Таким образом, активные центры серы, находящейся в этих малых мезопорах задерживающей массы согласно изобретению, легко доступны для ртути, содержащейся в обрабатываемом сырье, что позволяет задерживающей массе эффективно улавливать ртуть, избегая увлечения серы потоком при применении задерживающей массы.

Объем пор V0,002 можно измерить методом T-plot, применяемым к данным, полученным азотной порозиметрией [Rouquerol F.; Rouqerol J.; Singh K. Adsorption by powders & porous solids: Principle, methodology and applications, Academic Press, 1999].

Пористая подложка предпочтительно имеет полный объем пор в интервале от 0,3 до 1 см3/г, предпочтительно от 0,4 до 0,7 см3/г.

Удельная поверхность пористой подложки задерживающей массы по изобретению, определенная методом БЭТ, благоприятно составляет от 100 до 400 м2/г, предпочтительно от 150 до 370 м2/г, более предпочтительно от 200 до 370 м2/г и еще более предпочтительно от 250 до 370 м2/г.

Подложка задерживающей массы по настоящему изобретению может содержать натрий в количестве, выраженном в Na2O, от 10 до 5000 в.ч./млн, предпочтительно от 100 до 5000 в.ч./млн, даже от 1000 до 5000 в.ч./млн.

Пористая подложка и, следовательно, задерживающая масса согласно изобретению может находиться в виде множества элементов, причем каждый элемент имеет форму шарика, цилиндра, многодольчатого экструдата, колеса тележки, полого цилиндра или любую другую геометрическую форму, используемую специалистом. Каждый из элементов, образующих задерживающую массу, имеет характеристики, соответствующие характеристикам задерживающей массы по изобретению. Более предпочтительно, пористая подложка и, таким образом, задерживающая масса по изобретению находится в виде множества шариков диаметром от 0,4 до 100 мм, предпочтительно от 0,5 до 50 мм, более предпочтительно от 0,5 до 10 мм.

Формование пористой подложки может проводиться любыми способами, известными специалисту. Например, могут использоваться следующие способы формования: грануляция в псевдоожиженном слое, смеситель/гранулятор с высокой степенью сдвига, вращающийся барабан, смесительная экструзия, сферонизация и т.д.

Задерживающая масса согласно изобретению может быть получена нанесением элементарной серы на вышеописанную пористую подложку способами синтеза, известными специалисту. Например, можно использовать следующие протоколы, описанные в патентах US 4500327 и US 4708853, или протоколы, описываемые ниже.

Первый протокол нанесения элементарной серы на пористую подложку состоит в выполнении следующих шагов:

a) смешение порошка твердой элементарной серы и пористых подложек,

b) прогревание смеси на воздухе при температуре T, составляющей от 110 до 120°C, в течение периода длительностью от 1 до 50 ч,

c) возвращение смеси к температуре окружающей среды.

Второй протокол нанесения элементарной серы на пористую подложку состоит в выполнении следующих шагов:

a) пропитка, приводя пористую подложку при температуре от 120 до 175°C, предпочтительно при 150°C в контакт с парами серы, например, полученными сублимацией элементарной серы,

b) прогревание смеси при температуре T, составляющей от 140 до 160°C, предпочтительно при T=150°C в течение 90 минут,

c) дополнительное прогревание смеси при температуре T, составляющей от 160 до 180°C, предпочтительно при T=170°C в течение еще 45 минут,

d) возвращение к температуре окружающей среды.

В целом, приготовление задерживающей массы согласно изобретению можно описать, например, следующим образом:

a) быстрая дегидратация предшественника типа тригидроксида алюминия (Al(OH)3),

b) грануляция оксида алюминия, полученного на этапе a),

c) обжиг пористой подложки, полученной на этапе b), при T в интервале от 250°C до 600°C, предпочтительно от 400°C до 500°C, например, при 450°C,

d) пропитка пористой подложки, полученной на этапе с), приводя ее в контакт при температуре T, составляющей от 120°C до 175°C, например, при 150°C, с парами серы, полученными сублимацией элементарной серы,

e) прогревание смеси, полученной на этапе d), при температуре T в интервале от 140 до 160°C, например, при температуре T=150°C в течение 90 минут,

f) дополнительный прогрев смеси, полученной на этапе d), при температуре T в интервале от 160 до 180°C, например, при температуре T=170°C в течение еще 45 минут,

g) возвращение к температуре окружающей среды.

Согласно изобретению, чтобы получить задерживающую массу, у которой объем пор V0,004>0,1 мл/г, а объем пор V0,1-0,01 предпочтительно ниже 0,15 мл/г, этап нанесения серы на пористую подложку оксида алюминия проводят непосредственно после этапа обжига. Предпочтительно, между этапами формования подложки и этапом обжига не проводят никакой гидротермальной обработки. Действительно, такая гидротермальная обработка имела бы нежелательный для изобретения эффект раскрытия пор и, следовательно, увеличения объема пор V0,1-0,001, как учит патент EP 0055164.

Задерживающая масса согласно изобретению применяется для улавливания тяжелых металлов, таких, как ртуть, мышьяк или свинец, содержащихся в газовых потоках. Задерживающая масса согласно изобретению хорошо подходит для улавливания ртути, содержащейся в газовом потоке. Задерживающая масса, например, в виде неподвижного слоя, размещенного в реакторе, приводится в контакт с обрабатываемым газовым потоком.

Согласно фигуре 1, газовый поток, который требуется обработать, поступающий по линии 1, вводится в реактор 2, содержащий задерживающую массу по изобретению. Слой 2 содержит множество элементов, каждый из которых имеет характеристики задерживающей массы согласно изобретению. Слой задерживающей массы адсорбирует ртуть, содержащуюся в потоке, давая газовый поток, обедненный ртутью, который выходит из реактора 2 по линии 3. Концентрация ртути в потоке 3 ниже концентрации ртути в потоке 1.

Согласно фигуре 2, газовый поток, который требуется обработать, поступающий по линии 4, вводится в установку 5, позволяющую снизить относительную влажность газового потока. В устройстве 5 может применяться масса, задерживающая воду, например, молекулярное сито на основе цеолита. Устройство 5 может также быть установкой, применяющей способ с гликолем. В этом случае газовый поток приводят в контакт с абсорбирующим раствором, содержащим гликоль, при этом раствор абсорбирует воду, содержащуюся в потоке. Например, можно использовать способ с гликолем, описанный в документе WO 2005/047438. Альтернативно, устройство 5 может быть теплообменником, позволяющим повысить температуру газового потока например, на 3°C-10°C. Поток, выходящий из средства 5, вводится по линии 6 в реактор 7, содержащий слой задерживающей массы по изобретению. Слой 7 содержит множество элементов, каждый из которых обладает характеристиками задерживающей массы согласно изобретению. Слой задерживающей массы адсорбирует ртуть, содержащуюся в потоке, давая газовый поток, обедненный ртутью, который выходит из реактора 7 по линии 8. Концентрация ртути в потоке 8 ниже концентрации ртути в потоке 4.

Газовый поток, обработанный способом согласно изобретению, может представлять собой газообразные продукты горения, синтез-газ или же природный газ, или углеводородный поток, например, газообразный нефтяной погон.

Газообразные продукты горения получаются, в частности, в результате сжигания углеводородов, биогаза, угля в топках или в газовой турбине, например, в целях получения электроэнергии. Эти продукты горения имеют температуру в интервале от 20 до 60°C, давление от 1 до 5 бар (1 бар = 0,1 МПа) и могут содержать от 50 до 80% азота, от 5 до 40% диоксида углерода, от 1 до 20% кислорода и несколько примесей, как SOx и NOx, если они не были удалены выше по схеме способом нейтрализации кислоты.

Синтез-газ содержит моноксид углерода CO, водород H2 (обычно в отношении H2/CO, равном 2), водяной пар (обычно являющийся насыщенным при температуре, при которой проводится промывка) и диоксид углерода CO2 (порядка десятка процентов). Давление обычно составляет от 20 до 30 бар, но может достигать 70 бар. Кроме того, синтез-газ включает сернистые (H2S, COS и т.д.), азотсодержащие (NH3, HCN) и галогенированные примеси.

Природный газ в основном содержит газообразные углеводороды, но может содержать несколько следующих кислых соединений: CO2, H2S, меркаптаны, COS, CS2. Содержание этих кислых соединений может колебаться в широких пределах и в случае CO2 и H2S может доходить до 40%. Температура природного газа может составлять от 20°C до 100°C. Давление обрабатываемого природного газа может составлять от 10 до 120 бар.

Газовый поток, обрабатываемый согласно изобретению, содержит тяжелые металлы, например, ртуть, мышьяк или свинец, в различных формах. Например, ртуть находят в форме, называемой Hg°, которая соответствует элементарной или атомарной ртути, в молекулярной форме или в ионной форме, например, Hg2+, и в форме их комплексов.

Газовый поток, который требуется обработать, содержит тяжелые металлы в различных долях. Например, обрабатываемый газовый поток, в частности, поток природного газа, содержит от 10 нанограммов до 1 грамма ртути на Нм3 газа.

Контактирование газового потока с задерживающей массой по изобретению может быть осуществлено при температуре, обычно составляющей от -50 до 115°C, предпочтительно от 0 до 110°C и очень предпочтительно от 20 до 100°C и при абсолютном давлении, составляющем, например, от 0,1 до 200 бар, предпочтительно от 1 до 150 бар и очень предпочтительно от 10 до 120 бар.

Предпочтительно, при контакте газового потока с задерживающей массой удельная скорость VVH (Vitesse Volumique Horaire, то есть объем газового потока на объем задерживающей массы в час), применяемая в способе очистки согласно изобретению, составляет от 50 до 50000 ч-1. В случае газового сырья VVH предпочтительно составляет от 50 до 500 ч-1.

Газовый поток, который требуется обработать, может быть влажным, то есть он может содержать водяной пар в различных пропорциях. Относительная влажность газовых потоков предпочтительно варьирует от 0 до 100%, предпочтительно от 0 до 95% и очень предпочтительно от 0 до 90%.

Задерживающая масса согласно изобретению является стойкой к содержанию воды в обрабатываемом сырье, то есть она совсем не ухудшается или ухудшается мало, и ее способность улавливать ртуть остается высокой, даже когда обрабатываемый газовый поток имеет высокое содержание влаги. Согласно изобретению, можно обрабатывать влажный газовый поток, имеющий относительную влажность от 60% до 100%, даже от 70% до 95% и до относительной влажности 80-95%.

Представленные ниже примеры позволяют проиллюстрировать действие и преимущества настоящего изобретения.

Пример A. Приготовление задерживающей массы M1 согласно изобретению

Задерживающая масса M1 была получена смешением шариков оксида алюминия с порошком твердой элементарной серы.

Описание подложки

Подложка представляет собой флэш-оксид алюминия, получена грануляцией и имеет характеристики, приведенные в таблице 1.

| Таблица 1 | |

| Значения | |

| Na2O (ч/млн) | 3450 |

| Поверхность по БЭТ (м2/г) | 321 |

| V0,004 (мл/г) | 0,14 |

| V0,002 (мл/г) | 0 |

| V0,01 (мл/г) | 0,30 |

| V0,1-0,01 (мл/г) | 0,10 |

| VPT* (мл/г) | 0,46 |

| VRE** (мл/г) | 0,4 |

| *VPT = полный объем пор |

VPT рассчитывают следующим образом: по ртутной порозиметрии определяют плотность зерен (Dg), а по гелиевой пикнометрии определяют абсолютную плотность (Dab), затем рассчитывают параметр

VPT (мл/г) = 1/Dg - 1/Dab

**VRE = объем поглощения воды

VRE определяют экспериментально следующим образом:

- помещают 10 г оксида алюминия в чашку,

- заполняют градуированную бюретку раствором перманганата калия, предварительно нагретым до 40°C,

- по каплям пропитывают шарики при вращении в чашке до появления равномерного темно-фиолетового цвета (макс. время 20 минут).

Приготовление задерживающей массы

Задерживающую массу M1 готовили, приводя в контакт элементарную серу с подложкой. Смесь грели на воздухе при T=110°C в течение 10 ч, затем охлаждали до температуры окружающей среды.

Пример B. Приготовление задерживающей массы M2 согласно изобретению

Задерживающую массу M2 готовили сухой пропиткой шариков оксида алюминия раствором, содержащим эмульсию серы.

Описание подложки:

подложка представляет собой флэш-оксид алюминия, получена грануляцией и имеет характеристики, приведенные в таблице 2.

| Таблица 2 | |

| Значения | |

| Na2O (ч/млн) | 3450 |

| Поверхность по БЭТ (м2/г) | 321 |

| V0,004 (мл/г) | 0,14 |

| V0,002 (мл/г) | 0 |

| V0,01 (мл/г) | 0,30 |

| V0,1-0,01 (мл/г) | 0,10 |

| VPT (мл/г) | 0,46 |

| VRE (мл/г) | 0,4 |

Приготовление раствора:

Раствор готовили смешением 60 г серы в виде эмульсии в воде, чтобы получить раствор объемом, равным 240 мл, что соответствует объему поглощения воды подложкой весом 600 г.

Приготовление задерживающей массы

Задерживающую массу M2 готовили пропиткой, называемой "сухой", приводя 240 мл вышеописанного раствора в контакт с 600 г шариков оксида алюминия, описанных ранее.

Пропитанные шарики сушили затем при 90°C в потоке воздуха.

Пример C. Приготовление задерживающей массы M3 (сравнительная)

Задерживающую массу M3 готовили сухой пропиткой шариков оксида алюминия раствором, содержащим эмульсию серы.

Описание подложки

Подложка представляет собой флэш-оксид алюминия, получена грануляцией и имеет характеристики, приведенные в таблице 3.

| Таблица 3 | |

| Значения | |

| Na2O (ч/млн) | 300 |

| Поверхность по БЭТ (м2/г) | 153 |

| V0,004 (мл/г) | 0,03 |

| V0,002 (мл/г) | 0 |

| V0,01 (мл/г) | 0,18 |

| V0,1-0,01 (мл/г) | 0,23 |

| VPT (мл/г) | 0,91 |

| VRE (мл/г) | 0,72 |

Приготовление раствора

Раствор готовили смешением 45 г тонкоизмельченной серы в виде эмульсии в воде, чтобы получить раствор объемом, равным 432 мл, соответствующим объему поглощения воды 600 г подложки.

Приготовление задерживающей массы

Задерживающую массу M3 готовили пропиткой, называемой "сухой", приводя 432 мл вышеописанного раствора в