Самозатягивающийся синхронизатор

Иллюстрации

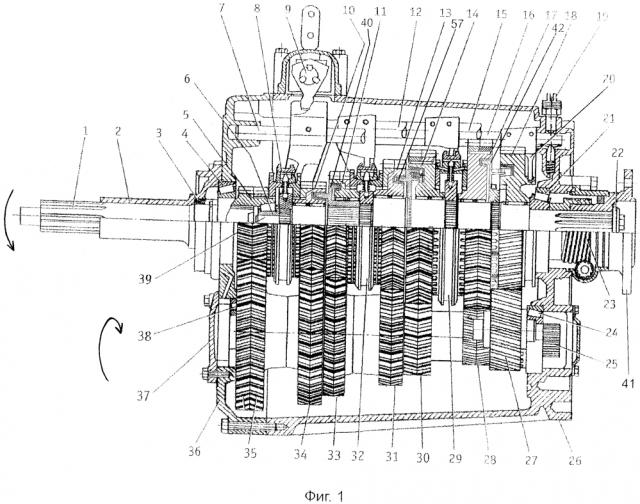

Показать всеИзобретение относится к синхронизатору. В синхронизаторе шестерня имеет коническую синхронизирующую поверхность, выполненную в теле шестерни с внутренней стороны относительно ее зубьев коаксиально делительному цилиндру зубьев. Блокирующее кольцо установлено на ступице синхронизатора с возможностью осевого перемещения и поворота относительно ступицы на угол, определяемый толщиной блокирующего зуба. Перемещение блокирующего кольца относительно шестерни в направлении ее перемещения при включении передачи ограничивается пружинным стопорным кольцом, установленным в шестерне. Ступица синхронизатора установлена на шлицах вала и пружиной прижимается к пружинному стопорному кольцу, установленному на валу. Зубья, посредством которых шестерня соединяется с валом, выполнены на шестерне и ступице. Достигается увеличение момента синхронизации и увеличении ресурса синхронизатора. 31 з.п. ф-лы, 11 ил.

Реферат

Изобретение относится к машиностроению и может использоваться в механических ступенчатых трансмиссиях транспортных средств и самоходных машин, имеющих двигатель внутреннего сгорания (ДВС). Предлагаемый синхронизатор имеет по меньшей мере одну синхронизирующую коническую поверхность трения, выполненную в теле шестерни, т.е. находящуюся с внутренней стороны относительно зубьев шестерни, т.е. между зубьями и подшипниковой опорой шестерни на валу, на котором установлена шестерня, и с которым она соединяется после синхронизации. Включение передачи производится осевым перемещением шестерни на валу вилкой включения, а зубья, посредством которых шестерня соединяется с валом, выполнены на шестерне, с внутренней стороны относительно синхронизирующей поверхности и на ступице синхронизатора, угол наклона этих зубьев равен углу наклона зубьев шестерни, они могут образовывать замок зубьев. Блокирующее кольцо установлено на ступице синхронизатора и находится под воздействием пружин, действующих в направлении шестерни и прижимающих его к пружинному стопорному кольцу. В наиболее простейшем воплощении, синхронизатор с одной или двумя синхронизирующими коническими поверхностями, с противоположно направленными углами конусности, может применяться как синхронизатор задней передачи и/или делителя, и/или демультипликатора коробки передач. В результате действия вилки, шестерня смещается в сторону блокирующего кольца и начинают взаимодействовать их конические синхронизирующие поверхности. Момент трения между шестерней и при дальнейшем перемещении вместе с шестерней блокируется, упираясь своими зубьями в блокирующие зубья ступицы, и может самозатягиваться при этом. При дальнейшем перемещении вилки и шестерни пружина ступицы сжимается. После окончания процесса синхронизации блокирующее кольцо разблокируется и внутренние зубья шестерни начинают входить в зацепление с зубчатым венцом ступицы, пружина ступицы при этом разжимается и, если зуб ступицы попадет на зуб шестерни, то ступица и шестерня в зацепление входят не сразу, а только после полного перемещения вилки и шестерни и небольшого поворота шестерни относительно ступицы. При выключении передачи вилка выводит шестерню из зацепления со ступицей синхронизатора. Шестерня посредством пружинного стопорного воздействует на блокирующее кольцо и перемещает его в статическое положение.

Вторым аналогом предлагаемого синхронизатора является [2]. Этот синхронизатор представляет собой развитие синхронизатора описанного в [1], направленное на увеличение момента синхронизации и исключение несинхронизируемых условий.

Недостатком описанного в [1] и [2] синхронизаторов является обеспечение самозатягивания только при переходе с низшей на высшую передачу или наоборот, что вынуждает использовать переключение сжатым воздухом с участием шестерни другой передачи при отсутствии самозатягивания.

Третьим аналогом предлагаемого синхронизатора является [3]. Описанный в [3] синхронизатор, с целью увеличения момента синхронизации, отличается от синхронизаторов, описанных в [1] и [2], увеличенным коэффициентом трения на блокирующем кольце. С этой целью на коническую синхронизирующую поверхность трения блокирующего кольца наносится материал пироуглерод, представляющий собой композитный материал, выполненный для оптимальной производительности синхронизатора также при обеспечении самозатягивания только при переходе с низшей на высшую передачу или наоборот.

Недостатком этого синхронизатора является то, что поднимать коэффициент трения на основных синхронизирующих поверхностях не рекомендуется в связи с ухудшением условий для разблокирования блокирующего кольца и нестабильностью коэффициента трения на блокирующем кольце.

Дело в следующем. Угол синхронизации (для каждого типа синхронизатора он означает разное), т.е. угол скоса блокирующих поверхностей, вычисляется исходя из коэффициента трения на блокирующем кольце и коэффициента трения блокирующего элемента синхронизатора о муфту или каретку; чем эти коэффициенты трения больше, тем больше угол синхронизации, измеренный от плоскости, перпендикулярной к осевой вала. Методика вычисления угла синхронизации применительно к синхронизаторам разных типов подробно описана в [4]. При износе синхронизатора коэффициент трения на блокирующем кольце уменьшается, а коэффициент трения блокирующего элемента синхронизатора о муфту или каретку практически не меняется или незначительно увеличивается. Это приводит к преждевременному разблокированию блокирующего кольца и включению передачи при незавершившейся до конца синхронизации.

Автор работал на автобусах "Икарус"- 415 в Филевском автобусно-троллейбусном парке и 6-ом автобусном парке г. Москва, автор перегонял шарнирно-сочлененные автобусы "Икарус"- 435. У этих автобусов передачи включались плохо. На рычаг приходилось давить, синхронизатор "закусывал" и передача не включалась. Процесс синхронизации был длительным. Сцепление здесь абсолютно ни при чем. Это было у всех автобусов этих марок, и проявлялось в различной степени. Такое было у автобусов, имеющих коробку передач в хорошем состоянии. Даже у абсолютно новых автобусов "Икарус"- 415 и "Икарус"- 435 были эти явления. У этих автобусов, имеющих коробку передач в плохом состоянии синхронизатор "закусывал" тоже, но относительно быстро разблокировался, и передача включалась со скрежетом при не до конца выровненных оборотах шестерни и вала. У автобусов "Икарус"- 415, имеющих коробку передач в очень плохом состоянии, третья и пятая передача были "выдолбаны" и включались без синхронизации вообще с большим скрежетом, т.е. синхронизаторы не "закусывали", на таких автобусах работал автор. Подобные проблемы были и у автобусов "Икарус"- 435.

Первое решение проблемы синхронизации - "перегазовка". Автор ее широко использовал. У автобусов "Икарус"- 415, имеющих коробку передач в хорошем состоянии "перегазовка" безусловно помогала. Однако, если чуть - чуть не "угадал" обороты синхронизатор "закусывал", на рычаг приходилось давить, иногда это вызывало преждевременное разблокирование синхронизатора и включение передачи при не до конца выровненных оборотах шестерни и вала, что вызывало скрежет. Иначе говоря, машина "перегазовке" не подчинялась, или подчинялась плохо. У автобусов "Икарус"- 415, имеющих коробки передач в плохом и очень плохом состоянии "перегазовка" также безусловно помогала, т.к. при сильно "выдолбаных" синхронизаторах это позволяло значительно уменьшить скрежет при переключении передач и увеличить ресурс коробки.

Дело в том, что коробки передач автобусов "Икарус"- 415 и "Икарус"- 435 надо правильно разрабатывать. У тех водителей, кто давил на рычаг, вызывая включение передачи, коробка ходила дольше, подчеркиваю значительно дольше, чем у тех, кто резко включал передачу и бил по рычагу, с целью включения передачи.

Так в чем же дело? Дело именно в том, что в коробках передач "Икарус"- 415 и "Икарус"- 435 на блокирующих кольцах подняли коэффициент трения, но не смогли обеспечить разблокирование блокирующих колец и стабильность коэффициента трения в течении всего ресурса автобуса. По этой причине у новых автобусов синхронизатор "закусывал" и выравнивал обороты, а затрудненное включение передач объясняется именно ухудшенным разблокированием по причине увеличенного коэффициента трения на блокирующих кольцах. При эксплуатации автобуса, коэффициент трения на блокирующих кольцах уменьшается, а угол синхронизации не меняется. Применительно к коробкам передач автобусов "Икарус", угол синхронизации - это угол скоса блокирующих зубьев, измеренный от плоскости, перпендикулярной к осевой вала. По этой причине разблокирование синхронизатора происходит при невыровненных до конца оборотах шестерни и вала при уменьшении коэффициента трения на блокирующих кольцах, а уж включение передачи практически без синхронизации происходило при уменьшении коэффициента трения до минимально возможного значения.

Сделаем вывод: коэффициент трения на блокирующих кольцах должен достигать того значения, которое можно обеспечить в течении всего срока службы транспортного средства, т.е. в течении всего его моторесурса.

Примеров тому немало. Автор, работая водителем - перегонщиком в 6-ом автобусном парке, перегонял автобусы "Икарус"- 280, 2000 г. выпуска, передачи включались нормально, причиной этому было обеспечение на блокирующих кольцах меньшего коэффициента трения, что обеспечивало их разблокирование. Однако, на некоторых автобусах "Икарус"- 280 при включении передач, коробка издавала скрежет, что говорит о том, что при износе блокирующих колец коэффициент трения на них уменьшался, что являлось причиной того, что передачи включались при до конца не закончившейся синхронизации. В таких случаях на автобусах "Икарус" 2-ого поколения на рычаг нужно давить с малой силой, и передача включится или делать "перегазовку". Автор работал на автобусах МАЗ - 103 с пятиступенчатой коробкой Praga и шестиступенчатой Renault Midr передачи включались изумительно, но тем не менее весь ресурс автобуса синхронизаторы не выхаживали. Автор работал на автобусе ЛиАЗ - 5256 с коробкой ZF S6-85, синхронизаторы "закусывали", но разблокировались и передачи включались неплохо, но и у коробок ZF синхронизаторы весь срок службы автобуса не ходят.

Известно, что ресурс механической ступенчатой коробки передач значительно меньше, чем у гидромеханической передачи. Одной из причин этого является малый ресурс синхронизаторов.

Сделаем вывод: на коммерческих автомобилях традиционный известный одноконусный синхронизатор не может обеспечивать достаточного ресурса.

Необходимо учесть то, что автобусы ЛиАЗ-5256 и МАЗ-103 с механической ступенчатой коробкой передач списывали раньше, чем те же автобусы с гидромеханической передачей.

Традиционный известный одноконусный синхронизатор может обеспечивать стабильность эксплуатационных характеристик и достаточный ресурс только на легковых автомобилях, имеющих малый ресурс до капитального ремонта, редко превышающий 300 тыс.км пробега, например, автомобили "Волга", или 125 тыс. км пробега, например, автомобили ВАЗ.

Автору этой работы попало в руки руководство по эксплуатации автобусов "Икарус" 2 - ого поколения, в котором написано, что через 80 тыс. км пробега синхронизаторы необходимо заменить, на практике же, например, на автобусах "Икарус" - 415, 435, 280 коробка передач ходила весь срок службы автобуса. Автобусы "Икарус" - 415 и 435 списывали именно из-за коробки.

Четвертым аналогом предлагаемого синхронизатора является синхронизатор второй и третьей передач коробки передач КамАЗ-14 и КамАЗ-141 [5]. Этот синхронизатор имеет два блокирующих кольца, одно из них предназначено для включения второй передачи, а второе - для третьей. Блокирующие кольца соединены двенадцатью пальцами, из них восемь пальцев - блокирующие, а четыре пальца - пальцы фиксаторов. Блокирующие пальцы и пальцы фиксаторов установлены в каретке синхронизатора. Каретка имеет три внутренних зубчатых венца, средний зубчатый венец предназначен для установки каретки на шлицах ведомого вала, а два крайних зубчатых венца - для соединения с внешними зубчатыми венцами шестерен второй и третьей передачи соответственно. Крайние зубчатые венцы каретки и зубчатые шестерен образуют "замок" зубьев, препятствующий самовыключению передачи. Каретка синхронизатора имеет внешнюю проточку для взаимодействия с вилкой. Синхронизатор четвертой и пятой передач коробок КамАЗ отличается от него объединением блокирующих пальцев и пальцев фиксаторов.

Блокирующие пальцы имеют в средней части конические поверхности, являющиеся блокирующими. Отверстия в диске каретки, через которые проходят блокирующие пальцы, имеют также блокирующие поверхности в виде фасок с каждой стороны отверстия. Фрикционные кольца не имеют жесткой связи с кареткой и могут смещаться относительно нее при переключении.

Применительно к описываемому известному инерционному синхронизатору, угол синхронизации - это угол наклона блокирующих поверхностей каретки и пальцев к плоскости перпендикулярной к осевой вала.

Работает такой синхронизатор как описано ниже. При включении передачи вилка воздействует на каретку, которая прижимает одно из блокирующих колец к конусу шестерни. Сначала блокирующее кольцо прижимается к конусу шестерни силой, максимальное значение которой определяется суммарной силой упругости пружин фиксаторов. При переключении с низшей на высшую передачу, шестерня вращается быстрее вала; при переключении с высшей на низшую шестерня вращается медленнее вала. Сила фиксатора создает первоначальный момент трения, действующий на блокирующее кольцо и вызывающий его угловое смещение по причине разности линейных скоростей на конусах. Под действием этого момента трения синхронизатор блокируется ("закусывает"), т.е. происходит угловой сдвиг пальцев относительно каретки, вызывающий взаимодействие блокирующих поверхностей пальцев и каретки. После этого на блокирующее кольцо начинает действовать момент синхронизации, создаваемый силой, приложенной к вилке. Инерционные массы коробки при этом тормозятся или разгоняются, на них действует инерционный момент, который преодолевается моментом синхронизации, и посредством момента трения на блокирующем кольце передается на пальцы, прижимая их к каретке, создавая момент блокировки. Когда частоты выровняются, инерционный момент и момент блокировки исчезают. Блокирующее кольцо разблокируется и зубья каретки при ее осевом перемещении входят в зацепление с зубчатым венцом шестерни.

Пальцы фиксаторов имеют одну кольцевую проточку, в которую входит шарик фиксатора при нахождении каретки в нейтральном положении. Кольцевые проточки, соответствующие включенным передачам, на пальцах отсутствуют, следовательно, фиксатор каретки при включенной передаче каретку не фиксирует.

Из этого следует первый недостаток пятого аналога предлагаемого синхронизатора: фиксатор синхронизатора не фиксирует каретку в положениях, соответствующих включению передачи.

Фиксация включенной передачи обеспечивается замком зубьев каретки и шестерни и фиксаторами вилки. Это вызывает износ сухарей вилки при изношенных зубчатых венцах шестерни и каретки.

При выключении передачи, блокирующее кольцо, соединенное пальцами с блокирующим кольцом выключаемой передачи, прижимается пальцами к конусу шестерни противоположной передачи, включаемой данным синхронизатором, т.е. например, при выключении третьей передачи к шестерне второй передачи прижимается блокирующее кольцо второй передачи и наоборот. Это вызывает дополнительный износ блокирующих колец без необходимости, т.к. не всегда после третьей включается вторая передача.

Сформулируем второй недостаток описываемого традиционного известного синхронизатора: большой износ блокирующих колец при выключении передачи.

Синхронизатор коробок передач КамАЗ представляет собой обычный одноконусный синхронизатор с увеличенным коэффициентом трения на блокирующих кольцах, обеспеченном соответствующей обработкой блокирующих колец.

Этому синхронизатору присущи все недостатки таких синхронизаторов: ненадежная блокировка при износе, включение передачи со скрежетом, малый момент синхронизации.

На автомобиле КамАЗ-4310 автор пересдавал экзамен на категории "ВС" в далеком 1995 году. Необходимо отметить, что синхронизаторы безусловно выполняли свою функцию, но при увеличении силы на рычаге передачи включались со скрежетом, а у некоторых автомобилей КамАЗ передачи вылетали.

Основная проблема таких синхронизаторов в том, что они неразборные. При износе блокирующих колец или потере упругости пружин фиксаторов такие синхронизаторы не восстанавливаются, и их приходится заменять.

Сформулируем четвертый и основной недостаток четвертого аналога предлагаемого синхронизатора: невозможность разборки синхронизатора с целью его восстановления, неудовлетворительная ремонтопригодность.

Необходимо отметить, что это общий недостаток так называемых "пальчиковых" синхронизаторов. Автор работал на седельном тягаче МАЗ-64221 ("тутаевец"). Передачи начали выключаться самопроизвольно, коробку разобрали. Синхронизаторы там тоже "пальчиковые" и отличаются от синхронизаторов КамАЗ тем, что делительный диаметр зубьев, посредством которых шестерня соединяется с валом больше среднего диаметра трения блокирующих колец, чтобы разгрузить зубья от больших сил. Коробка имеет демультипликатор, всего передач девять. Синхронизатор второй, третьей, шестой, седьмой пришлось заменять только из-за того, что лопнули пружины фиксаторов. Синхронизация была изумительной. Синхронизатор стоил примерно 20000 рублей. Вот, что такое "пальчиковые" синхронизаторы.

Общим для первого аналога [1], для второго аналога [2], для третьего аналога [3], четвертого аналога [5], пятого аналога [5] является то, что они имеют коническую синхронизирующую поверхность выполненную в теле шестерни концентрично делительному цилиндру зубьев, при этом средний диаметр трения синхронизирующей поверхности меньше делительного диаметра зубьев. Применительно к синхронизатору КамАЗ это выполнено применительно к шестерне второй передачи.

Сходство предлагаемого синхронизатора с первым аналогом [1], вторым аналогом [2], третьим аналогом [3], четвертым аналогом [4], заключается в том, что предлагаемый синхронизатор имеет по меньшей мере одну коническую синхронизирующую поверхность трения выполненную в теле шестерни концентрично делительному цилиндру зубьев, при этом средний диаметр трения синхронизирующей поверхности меньше делительного диаметра зубьев.

Как видим, проблема повышения ресурса синхронизаторов стоит довольно остро.

Также довольно остро стоит проблема увеличения момента синхронизации.

Как описано выше, поднимать коэффициент трения на блокирующих кольцах нельзя, а уж если его увеличили, то нужно обеспечить его стабильность в течении всего срока службы коробки.

Необходимо обеспечить то, чтобы при очень малой силе водителя на рычаге переключения передач, момент синхронизации был большим, в противном случае, если необходимость обеспечения требуемого момента синхронизации вызывает необходимость прикладывания к рычагу переключения передач большой силы, ресурс синхронизатора будет очень мал.

Сделаем вывод: проблемы увеличения ресурса синхронизаторов и увеличения момента синхронизации взаимосвязаны.

Момент синхронизации и ресурс синхронизатора связаны тем, что чем больше момент синхронизации, тем меньше сила на рычаге переключения передач и тем больше ресурс синхронизатора. По этой причине, момент синхронизации необходимо увеличивать, а силу на рычаге переключения передач - уменьшать. Но как это сделать, если коэффициент трения на основных синхронизирующих поверхностях поднимать не рекомендуется?

Существует два выхода. Первый выход: увеличивать количество поверхностей трения. Это реализовано в многоконусных и многодисковых синхронизаторах. Второй выход: обеспечить самозатягивание синхронизатора, т.е. прижатие его к блокирующему кольцу под действием осевой составляющей силы зацепления, вызванной действием момента сопротивления торможению или разгону инерционных масс коробки передач, при этом коэффициент трения на блокирующем кольце не увеличивается.

Увеличение количества поверхностей трения реализовано в многоконусных синхронизаторах. Обеспечение самозатягивания синхронизатора описано ниже.

Многоконусный синхронизатор применяется в коробках передач ZF S6-85, устанавливаемых на автобусы ЛиАЗ-5256 в качестве синхронизатора первой и второй передачи [4]. По совокупности вышеизложенных причин, многоконусный синхронизатор принимается за третий аналог предлагаемого синхронизатора.

Многоконусный синхронизатор подробно описан в [5]. В таком синхронизаторе осевые силы распределяются по трем концентрично расположенным поверхностям трения. Между двумя главными конусами, принадлежащими блокирующему кольцу и шестерне, расположены два дополнительных концентрических кольца, каждое из которых имеет по две поверхности трения. Первое из дополнительных конусных колец имеет шипы, которые входят в соответствующие пазы блокирующего кольца. Второе дополнительное конусное кольцо соединяется шипами с шестерней, для чего в конусном выступе шестерни профрезерованы пазы. Блокирующее кольцо и связанное с ним шипами конусное кольцо изготовляют из фосфористой бронзы, а конусное кольцо, соединенное с шестерней, - из стали.

В описанном в [5] синхронизаторе вместо одной поверхности трения, присущей одноконусным инерционным синхронизаторам, образуются три поверхности трения. При условии, что конструктивные осевые зазоры между отдельными кольцами обеспечивают равномерное распределение силы включения между всеми тремя поверхностями трения, то момент синхронизации увеличивается по сравнению с обычными одноконусными синхронизаторами приблизительно в три раза.

Теоретические преимущества многоконусного синхронизатора подтверждаются на практике. При переключении передач в одинаковых условиях эксплуатации значительно уменьшается сила, требующаяся для выполнения этого процесса, а при равных силах сокращается время синхронизации и общее время включения передачи.

Кроме увеличенного момента синхронизации, многоконусный синхронизатор обладает надежной блокировкой при любых методах переключения передач. Это объясняется стабильностью коэффициента трения между конусными фрикционными поверхностями. В [5] отмечается, что многоконусный синхронизатор, имеющий размеры типичного одноконусного синхронизатора, надежно работает при коэффициенте трения 0,025, что намного ниже значений коэффициента трения, используемых в одноконусных синхронизаторах. Такой низкий коэффициент трения обеспечивает высокую долговечность многоконусного синхронизатора, а также исключает случаи прихватывания конусов и вызванных этим больших трудностей при включении передачи, которые наблюдаются в одноконусных синхронизаторах при повышении коэффициента трения до 0,10-0,11.

Об эффективности многоконусного синхронизатора можно судить по отношению момента синхронизации к моменту блокировки. Синхронизатор эффективен в том случае, если момент синхронизации больше момента блокировки. В противном случае синхронизатор не будет блокироваться.

В синхронизаторе 1940-х годов с одним синхронизирующим кольцом блокировка происходила при коэффициенте трения 0,04. Однако эффективность и момент синхронизации обеспечивались за счет больших габаритных размеров синхронизатора. Эффективность современного одноконусного синхронизатора достигается за счет высокого коэффициента трения на конических синхронизирующих поверхностях. Блокировка современного одноконусного синхронизатора происходит при значениях коэффициента трения больших 0,075. По мере износа конических синхронизирующих поверхностей и заглаживания канавок выполняемых на конусах для разрыва масляной пленки и лучшего сцепления синхронизирующего кольца с шестерней включаемой передачи, реализуемый коэффициент трения уменьшается. Это приводит к ненадежной блокировке скользящей зубчатой муфты, зубья которой могут вступать в зацепление с зубьями муфтового соединения шестерни включаемой передачи раньше, чем выровняются их угловые скорости.

В трехконусном синхронизаторе с дополнительным блокирующим кольцом надежность блокировки во всех случаях обеспечивается самой возможностью ее осуществления при весьма небольшом коэффициенте трения около 0,025.

Автор работал на автобусе ЛиАЗ-5256 с коробкой ZF S6 - 85, вторая передача включалась лучше, чем практически все остальные. Это подтверждает эффективность многоконусного синхронизатора.

Однако, надо заострить внимание на том, что дополнительные синхронизирующие кольца связаны с блокирующим кольцом и шестерней соответственно при помощи шипов без какой - либо осевой фиксации, например, при помощи кольцевых дисковых пружин. По этой причине при движении транспортного средства на выключенных передачах, включаемых многоконусным синхронизатором, конические синхронизирующие поверхности вала и шестерни находятся в постоянном взаимодействии, в результате чего возникают моменты трения, действующие на шестерню и на вал, что приводит к потерям мощности и уменьшению коэффициента полезного действия (КПД - в дальнейшем) коробки передач. Эти потери особенно велики при загустевшем масле.

Из этого вытекает первый недостаток четвертого аналога предлагаемого синхронизатора: уменьшение КПД коробки передач по причине потерь мощности на многоконусных поверхностях трения.

Особенно велики потери в многодисковых синхронизаторах.

По этой причине многоконусный синхронизатор в коробке передач ZF S6 - 85 применен только для первой и второй передач.

Кроме того, надо учесть то, что синхронизирующие кольца, находящиеся в постоянном трении, необходимо смазывать, что может приводить к усложнению коробки передач и к потерям мощности.

Необходимо учесть то, что многоконусный синхронизатор сложнее обычного одноконусного.

Из чего можно сформулировать второй недостаток пятого аналога предлагаемого синхронизатора: сложность конструкции.

Автор работал на автобусах ЛиАЗ-5256 с коробкой передач ZF S6-85. На автобусах с изношенной коробкой со скрежетом включались все передачи, кроме первой и второй передач, но это не главный недостаток этой коробки. Главный ее недостаток в том, что у изношенных коробок происходит самопроизвольное выключение передачи, т.е. передачи "вылетают".

Причиной этого является то, что пружины фиксаторов ломаются или теряют упругость. Запчастей к этой коробке нет. Автобусы ЛиАЗ-5256 с этим ходили до списания, водителям было трудно включать самопроизвольно выключающиеся передачи снова, и, в конце концов, эти машины списывали именно из-за коробки.

В предлагаемом синхронизаторе фиксатор как таковой отсутствует, а самопроизвольное выключение передачи исключено выполнением зубчатых венцов ступицы синхронизатора и шестерни под углом наклона зубьев шестерни с возможностью образования замка зубьев.

Прототип предлагаемого синхронизатора задней передачи с несимметричными блокирующими зубьями и с синхронизирующей вилкой, имеющей коническую синхронизирующую поверхность, отсутствует, т.к. эти изобретательские решения представляют собой пионерское изобретение.

Прототипом предлагаемого трехконусного синхронизатора является вышеописанный многоконусный синхронизатор [5].

Прототипом предлагаемого самозатягивающегося синхронизатора передачи заднего хода является многодисковый самозатягивающийся синхронизатор, описанный в [5].

Принцип действия его сводится к следующему. Синхронизируемая система изменяет свою кинетическую энергию. В таком синхронизаторе кинетическая энергия инерционных масс используется для создания внутренних по отношению к синхронизируемой системе сил, достаточных для автоматического включения передачи, в связи с чем, участие водителя ограничивается только подачей командного импульса. При любой конструкции инерционного синхронизатора, момент синхронизации прямо пропорционален силе включения, кроме того, для возвращения запирающего звена в исходное положение после полного выравнивания угловых скоростей, необходимо приложить к запирающему звену некоторый момент - момент десинхронизации. По этим причинам, чтобы ограничить участие водителя только подачей командного импульса необходимо использовать кинетическую энергию синхронизируемых масс. Во-первых, для создания достаточного момента трения на фрикционных поверхностях и, во-вторых, для создания момента десинхронизации. Эти моменты по отношению к синхронизируемой системе являются внутренними и должны создаваться внутренними для системы силами, т.к. речь идет о повышении эффективности инерционного синхронизатора, а не привода к нему.

Таким образом, полуавтоматический синхронизатор должен представлять собой сочетание сервомеханизма и какого - либо аккумулятора энергии, который в процессе выравнивания угловых скоростей накапливал бы потенциальную энергию, достаточную для возвращения запирающего звена в исходное положение.

Рассмотрим устройство самозатягивающегося синхронизатора. На шлицах ведомого вала между свободно вращающимися шестернями установлена ступица синхронизатора, имеющая наружные зубья, выполненные с таким же шагом, что и зубья на венцах шестерен. На ступицу надета зубчатая муфта, которая может перемещаться влево или вправо до полного зацепления ее внутренних зубьев с наружными зубьями на венце включаемой шестерни. На боковых поверхностях средней части ступицы выполнены вырезы, по два с каждой стороны, в которые входят выступы нажимных дисков. В вырезах ступицы и выступах нажимных дисков имеются конусные углубления (лунки) с некоторым малым углом подъема. В лунках находятся шарики. Нажимные диски могут перемещаться в осевом направлении по шлицам втулок, установленных на ступице свободно. Эти втулки связаны шлицевым соединением с ведомыми дисками трения. На периферии ступицы выполнены два паза, в которых помещаются сухари с фиксаторами в виде конусных стаканов и пружин. На внутренней поверхности скользящей зубчатой муфты в пазах для сухарей имеются четыре углубления, т.е. по два в каждом пазу, под стаканы фиксаторов. В каждом пазу зубчатой муфты установлены два упора. Торцы зубьев муфты по краям пазов скошены, такие же скосы имеются на выступах нажимных дисков. В выступах нажимных дисков выполнены пазы, в которые входят упоры муфты, препятствуя повороту нажимных дисков в нейтральном положении муфты. Шестерни соединены шлицами с ведущими дисками, а в углублениях шестерен установлены рабочие пружины, воздействующие на ведущие диски. Нажимные диски стянуты стяжными пружинами.

Работает полуавтоматический самозатягивающийся синхронизатор следующим образом. При перемещении скользящей зубчатой муфты вилкой, муфта посредством фиксаторов воздействует на нажимной диск, преодолевая силу упругости стяжных пружин. Между лунками и шариками образуется зазор. Нажимной диск воздействует на диски, создавая момент трения. Под действием этого момента трения нажимной диск поворачивается. Зазор между шариками и лунками выбирается, шарики начинают катиться по лункам, вызывая самозатягивание синхронизатора и сжатие рабочих пружин шестерен. Затем выступы нажимного диска упираются в стенки вырезов ступицы. В этом положении скос выступа нажимного диска располагается против скоса зуба муфты. Синхронизатор блокируется. Происходит процесс синхронизации. Разблокирование синхронизатора происходит в результате того, что после выравнивания угловых скоростей исчезает инерционный момент, передающийся под действием момента трения на нажимной диск. В результате этого под действием сил упругости рабочих пружин шестерен и стяжных пружин, нажимной диск, взаимодействуя с шариками поворачивается в исходное положение, давая возможность муфте войти в зацепление с шестерней.

Недостаток у этого синхронизатора один: большие потери на трение в дисках при движении транспортного средства на выключенных передачах, включаемых данным синхронизатором, эти потери особенно велики при загустевшем масле.

Предлагаемый синхронизатор является пионерским изобретением, по этой причине его прототипом, т.е. наиболее близким по технической сущности является самозатягивающийся синхронизатор, описанный в [3].

Первым аналогом предлагаемого синхронизатора делителя и демультипликатора является синхронизатор делителя коробки КамАЗ-15, описанный в [6] на стр. и изображенный на фиг. 125. Делитель коробки КамАЗ-15 имеет ведущий вал, на котором установлена каретка пальчикового синхронизатора. Ведомый (вторичный) вал делителя совместно изготовлен с ведущей шестерней привода промежуточного вала основной коробки и является ведущим валом основной коробки. Промежуточный вал делителя имеет шлицевой конец с внутренними шлицами, а промежуточный вал основной коробки - с внешними шлицами, посредством шлицев промежуточный вал делителя соединен с промежуточным валом основной коробки.

Синхронизатор делителя состоит из каретки, двух одинаковых фрикционных колец, шести блокирующих пальцев и шести пальцев фиксаторов.

Каретка синхронизатора на наружном диаметре имеет канавку, в которую входят вкладыши вилки. Внутреннее отверстие каретки шлицованное, состоящее из трех зубчатых венцов. Крайние зубчатые венцы предназначены для вхождения в зацепление с зубчатыми венцами шестерен. Крайние зубчатые венцы имеют меньшую толщину зуба, чем средний, что при переключении передач в комплексе с зубчатыми венцами ведущего вала делителя предохраняет от самовыключения делителя на ходу автомобиля, образуя так называемый "замок" зубьев.

В каретке по окружности просверлены шесть отверстий под блокирующие пальцы и шесть отверстий под пальцы фиксаторов.

Отверстия под блокирующие пальцы имеют с обеих сторон фаски с углом, - равным углу фасок блокирующих пальцев. На наружные концы блокирующих пальцев до упора в их торцы напрессованы два одинаковых фрикционных кольца. После напрессовки фрикционных колец концы пальцев развальцовываются.

Фрикционные кольца имеют внутреннюю коническую поверхность трения с углом конуса 6°±4°.

На конической поверхности трения профрезерованы прямоугольные канавки для удаления продуктов износа, а по окружности нарезаны канавки для выдавливания с конических поверхностей трения масла при прижатии кольца к конусу включаемой шестерни или зубчатой муфты. Пальцы фиксаторов установлены в отверстия каретки между фрикционными кольцами. В средней части пальцы фиксаторов имеют канавку, в которую при переключении передач входит шарик фиксатора, поджатый пружиной, расположенной в глухом отверстии каретки. Статическое усилие, необходимое для вывода каретки с фиксатором из среднего положения 60-70 кгс.

Первый недостаток - отсутствие фиксации включаемых передач делителя, т.к. канавки на пальцах фиксаторов, соответствующие включению передачи отсутствуют, а фиксация нейтрального положения необходима для того, чтобы блокирующее кольцо смещалось в окружном направлении под действием момента трения, создаваемым статическим усилием фиксатора.

Второй недостаток - повышенный износ блокирующих колец при выключении передачи, т.к. при этом блокирующее кольцо начинает взаимодействовать с конусом шестерни или зубчатой муфты раньше, чем это необходимо, еще при нахождении каретки в зацеплении с шестерней или зубчатой муфтой при не выключившейся передаче.

Третий и главный недостаток - отсутствие самозатягивания синхронизатора, т.к. момент синхронизации от момента сопротивления не зависит, в синхронизаторах данного типа.

Прототипом предлагаемого синхронизатора делителя и демультипликатора является синхронизатор демультипликатора коробки передач, изображенный в [2]. Он представляет собой двухсторонний синхронизатор, в котором ведущая шестерня нижней ступени, установленная на ведущем валу демультипликатора, самозатягивается при переходе с высшей на низшую передачу, а вторая шестерня синхронизатора - ведомая шестерня нижней ступени, установленная на шлицах ведомого вала, самозатягивается при переходе с низшей на высшую передачу.

Первый недостаток синхронизатора демультипликатора, определяющего кинематическую схему демультипликатора, заключается в том, что при включении низшей передачи демультипликатора, промежуточный вал вращается быстрее ведомого вала в число раз, равное передаточному числу привода ведомой шестерни нижней ступени, и ведущая шестерня нижней ступени вращается быстрее ведомого вала в число раз, равное передаточному числу демультипликатора. Это является причиной значительной нагрузки на подшипники и приводит к преждевременному их износу.

Второй недостаток - отсутствие подшипниковой опоры ведущей шестерни нижней ступени на ведущем валу демультипликатора, шестерня опирается на цилиндрическую поверхность блокирующего кольца, которое имеет две