Способ определения механических свойств цементов

Иллюстрации

Показать всеИзобретение относится к определению механических параметров цементной системы как функции от времени и как функции от тонкости помола цементной системы, давления и/или температуры, являющихся репрезентативными для пластовых условий, имеющих место в стволе скважины. Исходный состав цементной системы, ее тонкость помола Φ и скорость волн сжатия как функция времени Vp(t) являются единственными входными данными в указанном способе. Указанный способ включает: стадию (А), на которой определяют степень гидратации цементной системы как функцию времени α(t) из Vp(t) при давлении P1 и температуре T1; стадию (В), на которой определяют степень гидратации α(t) как функцию желаемых значений тонкости помола Фn цементной системы, давления Pn и/или температуры Tn; стадию (C), на которой определяют состав цементной системы как функцию времени C(t) и как функцию желаемых значений тонкости помола Фn цементной системы, давления Pn и/или температуры Tn из α(t), определенной на стадии (В); и стадию (D), на которой определяют по меньшей мере один механический параметр цементной системы как функцию времени и как функцию желаемых значений тонкости помола Фn цементной системы, давления Pn и/или температуры Tn из C(t), определенного на стадии (C). Достигается повышение точности и надежности определения. 13 з.п. ф-лы, 8 табл., 13 ил.

Реферат

Область техники, к которой относится изобретение

Область техники, к которой относится изобретение, представляет собой определение механических свойств цементов, в частности, цементов, применяемых при цементировании стволов скважин, например, в контексте поисково-разведочных работ и добычи углеводородов. В частности, изобретение относится к способу определения механических параметров цементной системы заданного состава как функции времени и как функции от тонкости помола цементной системы, давления и/или температуры.

Уровень техники

Цементирование обсадной колонны нефтяной скважины включает в себя размещение цементной оболочки в кольцеобразном пространстве между наружной поверхностью обсадной колонны и стенкой отверстия, более того, указанное отверстие может состоять из другой обсадной трубы или горной породы. Также в скважине может быть создана цементная пробка при бурении или при заканчивании скважины, или в момент финального закупоривания последней. Эта цементная оболочка или пробка играет решающую роль в устойчивости и изоляции нефтяных скважин.

Цементную оболочку или пробку получают путем закачивания цементного раствора или цементного теста, изготовленного из цемента, воды и добавок. При закачивании этот цементный раствор находится в жидком состоянии. Гидратация цементных частиц приводит к преобразованию жидкого раствора в твердое состояние, характеризующееся наличием скелета и пор, тем самым, образуя пористую среду.

В течение срока службы скважины цементная оболочка по всей своей протяженности подвергается воздействию различных механических и термических напряжений (пластовых условий), возникающих от действий, производимых на поверхности и в скважине (опрессовка, изменение бурового раствора, воздействие холода и жары, производство запасов и т.д.), или от явлений, возникающих непосредственно в недрах (уплотнение нефтеносного слоя, землетрясения и т.д.), до ее закрытия или даже после этого. Цементная пробка также подвергается различным механическим и термическим напряжениям. Эти напряжения могут повредить материал, образующий цементную оболочку или пробку, ухудшить ее механические и гидравлические свойства и, следовательно, изменить ее вклад в устойчивость и водонепроницаемость скважины.

Знание механических свойств цемента в пластовых условиях и процесса изменения этих свойств с течением времени имеет большое значение для анализа функционирования скважины в процессе ее бурения, эксплуатации и финального закупоривания. Например, важно знать механические свойства цемента, чтобы гарантировать водонепроницаемость скважины во время этих действий, во время хранения и изоляции текучих сред в подземных слоях, таких как парниковый газ, напр., СО2. Это знание механических свойств цемента и их изменения с течением времени позволяет осуществлять моделирование срока службы цементных оболочек и пробок с использованием моделей, задействующих численный анализ. Пластовые условия оказывают влияние на процесс формирования затвердевшего цемента и, следовательно, на его механические свойства. Цементы, получаемые путем затвердевания растворов в очень специфичных условиях, встречающихся в скважинах, в общем, очень отличаются от цементов того же типа, получаемых в условиях окружающей среды (т.е. в окружающем воздухе и при атмосферном давлении). В экстремальных случаях, для скважин глубиной 6500 м, пробуренных с использованием буровых растворов, плотность которых около 2, забойное давление может достичь значений более 130 МПа, а температура - более 250°C.

Поэтому, существует потребность в том, чтобы знать физические и механические параметры цемента и их изменение с течением времени при различных условиях давления и температуры, аналогичных тем, что встречаются в скважине, и, более конкретно, в местах наивысшего давления и/или термических напряжений. В этой связи представляет интерес вычисление этих параметров после размещения цементной оболочки или пробки, т.е. от самого раннего возраста цемента, когда начинается гидратация цемента для формирования структуры, также называемой скелетом, вплоть до бесконечного времени, соответствующего полностью гидратированному цементу, в котором процессы гидратации завершились (стабилизация состава цемента, в частности, количества гидратов).

Было предложено множество технологий проведения измерений на образцах цемента для определения механических свойств таких материалов. Основные механические параметры, определяемые посредством этих измерений, следующие: параметры разрушения, такие как прочность на сжатие или предел прочности на разрыв (одноосный или трехосный), и параметры деформируемости, в частности, параметры упругости материала, такие как модуль Юнга или коэффициент Пуассона.

Первая категория технологий охватывает статические испытания механических свойств (нагрузка при одноосном/трехосном сжатии/напряжении, одометрическое испытание и т.д.) образцов, которые затвердели внутри формы на испытательном стенде для отверждения, при давлении и температуре, а затем были разгружены для размещения в измерительный инструмент. Эти испытания требуют, чтобы образцы возвращали к атмосферному давлению и комнатной температуре, чтобы можно было оснастить их измерительными датчиками, поместить их под пресс, а затем выполнить соответствующие испытания, как вариант, возвращая образцы в условия, температуры и давления, аналогичные тем, что встречаются в скважине. Эти циклы нагрузки/разгрузки могут не только повредить образец до измерения, но также искажают измерения характеристик упомянутых образцов. Более того, эта первая категория технологий не позволяет проводить испытания очень молодых цементов, так как, чтобы провести испытание необходимо подождать, пока извлекут образец цемента из формы. Наконец, из-за своей деструктивной природы эти технологии допускают измерение только в момент времени и не дают возможности определить изменение механических параметров с течением времени, как функцию гидратации цемента.

Вторая категория технологий охватывает динамические испытания, основанные на измерении распространения ультразвуковых волн, и в них не возвращают образец к условиям окружающей среды. Тем не менее, эти технологии из-за своего косвенного характера имеют ограниченный интерес. В частности, статические параметры, которые являются параметрами, используемыми для моделирования поведения цементных оболочек или пробок с течением времени, доступны только косвенно: их вычисляют, исходя из динамических параметров, определенных на основании измерений ультразвуковых волн с использованием формул корреляции; эти формулы сами по себе получают из статических испытаний, которые могут быть неудачными или могут не охватывать область применения материалов, испытания которых проводятся. На самом деле, эти статические испытания, в целом, проводят для образца цемента кубической формы при определенном давлении и температуре, которые не обязательно соответствуют условиям динамических испытаний. Эти технологии включают в себя измерения типа измерений ультразвуковым анализатором цемента (UCA). Измерения UCA-типа включают в себя измерение скорости волн сжатия и применение корреляции для вычисления прочности цемента на сжатие.

Третья категория технологий содержит некоторые предложения для статических механических испытаний без этапа нагрузки/разгрузки, как упоминалось выше, на котором требуется возвращать цементный образец к давлению и температуре окружающей среды перед выполнением измерений.

Так, в документе ЕР 1541987 описана система, в которой цементный состав заливают в форму в виде кости, где образец затвердевает при температуре и под давлением, и его нагружают одноосным напряжением до тех пор, пока образец не разрушится, не выполняя разгрузку образца. Тем не менее, этот способ не позволяет провести измерения в пластовых условиях, так как давление может быть оказано только на две грани образца, остальные грани подвержены воздействию нагрузки, оказываемой реакцией формы, а не приложением напряжений в пластовых условиях. Поэтому, измерения являются смещенными. Более того, можно проводить только испытания на разрыв, при этом они являются смещенными относительно измерения постоянных упругости по сравнению с испытаниями на сжатие, из-за возникновения микротрещин, которые делают недействительным предположение упругости. Поэтому, диапазон определения параметров упругости значительно сужен. Более того, невозможно ни измерить параметры разрушения при сжатии, ни измерить параметры молодого цемента. Наконец, используемая геометрия образца не является типичной.

В документе US 7621186 описан вариант предыдущей системы, приспосабливающий геометрию усеченного типа. Поэтому, ей присущи те же недостатки.

В документе WO 2007/020435 предложена технология, в которой обеспечивают схватывание цементного состава в кольцеобразном пространстве, расположенном между двумя концентрическими трубами, затем изменяют значения давления с внутренней стороны внутренней трубы и/или с внешней стороны внешней трубы, при этом измеряя индуцируемые деформации. Эту технологию нельзя использовать для испытаний при осевом сжатии. Более того, эта технология обладает недостатком, который заключается в том, что она основана на измерении в гетерогенном поле напряжений (в условиях упругости поле напряжений и деформаций в полом цилиндре изменяется как 1/г2). Таким образом, измерение упругих свойств образца очень неточное (в значительной степени подвержено ошибкам), как и измерение свойств образца, связанных с повреждением и разрушением.

В документе US 7089816 описана технология, в которой обеспечивают схватывание цементного состава в цилиндрической оболочке, состоящей из деформируемой мембраны и двух поршней, расположенных в ограничивающем корпусе. Затем, непосредственно начинают механические испытания путем воздействия ограничивающим давлением через мембрану и осевым нагружением на поршни, как и для обычной камеры трехосного сжатия. Недостаток этой технологии заключается в том, что использование гибкой мембраны для схватывания цемента приводит к тому, что после схватывания образец имеет неправильную форму. Из-за изменения объема, связанного с затвердеванием, на самом деле развиваются неустойчивости Тейлора, приводя к тому, что образец утрачивает свою начальную геометрию. Более того, с этой технологией невозможно выполнить измерения в соответствии с существующими процедурами, так как гидратацию цемента не воспроизводят корректно.

Документ US 7549320 соответствует технологии того же типа с изменением технологии нагружения. Схватывание образца осуществляют, как и в US 7089816 внутри гибкой мембраны. Жесткий ограничивающий корпус, окружающий гибкую мембрану, разделен на отсеки из-за активных уплотнительных устройств, и допускает приложение к образцу различных давлений путем нагнетания текучих сред. Тем не менее, гибкая мембрана, используемая в этом устройстве, может быть полупроницаемой, тем самым ограничивая деформацию образца во время его схватывания, но искажая процесс гидратации цементного образца.

В документе US 7552648 описан еще один вариант, в котором текучую среду нагнетают в сам образец, который является пористым, чтобы достичь желаемого давления. Затем проводят испытание на разрыв. При этом не предусматривают испытания на сжатие, а внешний подвод текучей среды некорректно моделирует водообмен в пластовых условиях, как и в случае технологии в соответствии с документом US 7549320.

Помимо недостатков, упомянутых выше для третьей категории испытаний, для испытаний этого типа не представляется возможным ни выполнить измерения на очень молодых цементах, т.е. начиная от первых часов гидратации, ни отслеживать изменение механических параметров с течением времени как функции гидратации цемента.

Никакие из трех описанных категорий технологий не позволяют проводить свободные от искажений измерения механических свойств цемента во время схватывания.

Цели изобретении

Следовательно, существует потребность в способе определения механических параметров цементной системы и их изменения с течением времени в пластовых условиях, которому не присущи недостатки измерительных технологий, описанных выше.

Цель изобретения заключается в том, чтобы удовлетворить потребность в простом определении механических свойств цементной системы путем определения статических механических свойств и гидромеханических свойств, выраженных как функция времени и как функция различных давлений и температур, соответствующих условиям, встречающимся на протяжении ствола скважины.

Другая цель изобретения состоит в том, чтобы предложить способ, который можно легко промышленно применять для определения механических свойств цементной системы, который использует простые измерения, которые можно стандартизировать.

Другая цель изобретения состоит в том, чтобы предложить способ оценивания изменения механических свойств цементной системы с течением времени от начала до окончания его гидратации.

Также цель изобретения заключается в том, чтобы предложить способ оценивания статических механических параметров цемента, которые составляют параметры, применяемые для моделирования механических свойств цементных оболочек или пробок в течение их срока службы.

Краткое описание чертежей

На фиг. 1 показана блок-схема способа в соответствии с изобретением.

На фиг. 2 приведена схематичная диаграмма, показывающая различные стадии процесса гидратации портландцемента.

На фиг. 3 показан пример ультразвукового анализатора цемента (UCA) для измерения скорости волн сжатия в цементном образце, используемого в способе в соответствии с изобретением.

На фиг. 4 приведен график, показывающий скорость волн сжатия как функцию времени Vp(t), измеряемую во время испытания UCA-типа цементной системы, содержащей портландцемент, а также степень гидратации как функцию времени α(t) той же цементной системы, измеряемую во время калориметрического испытания.

На фиг. 5 приведен график, показывающий линейное соотношение между скоростью волн сжатия как функции времени Vp(t) и степени гидратации как функции времени α(t), как показано на фиг. 3.

На фиг.6-8 приведены графики, сравнивающие степень гидратации как функции времени α(t), определяемой способом в соответствии с изобретением для данной цементной системы, и степень гидратации как функцию времени α(t) для той же системы, определяемую экспериментально. Степени гидратации изображены для различных значений давления и температуры. На фиг.6 α(t) показана для низкого давления, равного 0,3 МПа, при различных температурах (7°C, 13°C, 25°C, 40°C и 60°C). На фиг. 7 α(t) показана при более высоких давлениях для следующих пар значений давления/температуры: (40 МПа, 30°C), (40 МПа, 15°C), (20 МПа, 30°C). На фиг.8 α(t) показана для следующих двух пар значений давления/температуры: (0,3 МПа, 60°C), (20 МПа, 60°C).

На фиг. 9 приведен график, показывающий состав заданной цементной системы как функцию степени гидратации раствора, определяемую способом в соответствии с изобретением. В частности, объемная доля различных составляющих цементной системы дана как функция степени гидратации цементной системы для фиксированной пары значений давления/температуры.

На фиг. 10-13 приведены графики, сравнивающие механические параметры как функцию времени, определяемую способом в соответствии с изобретением, для заданной цементной системы с параметрами, определяемыми экспериментально и полученными из литературы (Boumiz и др.(1), Haecher и др.(2)) для той же цементной системы.

Подробное описание изобретения

В нижеследующем описании изобретения и отдельных примеров изобретения дается ссылка на прилагаемые чертежи.

Для достижения по меньшей мере одной из вышеупомянутых целей, помимо прочего, в настоящем изобретении предложен способ определения механических параметров цементной системы с исходным составом C0 и тонкостью помола Ф как функцию времени и как функцию тонкости помола цементной системы, давления и/или температуры. Этот способ содержит следующие стадии:

(A) определяют степень гидратации цементной системы как функцию времени α(t) из скорости волн сжатия как функции времени Vp(t), измеренной в образце цементной системы при давлении P1 и температуре T1;

(B) определяют степень гидратации α(t) как функцию желаемых значений тонкости помола Фn цементной системы, давления Рn и/или температуры Tn;

(C) определяют состав цементной системы как функцию времени C(t) и как функцию желаемых значений тонкости помола Фn цементной системы, давления Pn и/или температуры Tn, из степени гидратации α(t), определенной на стадии В;

(D) определяют по меньшей мере один механический параметр цементной системы как функцию времени и как функцию желаемых значений тонкости помола Фn цементной системы, давления Pn и/или температуры Tn, из состава цементной системы C(t), определенного на стадии C.

В соответствии с одним вариантом осуществления, способ позволяет определить механические свойства цементной системы, используемой в качестве цементной оболочки или пробки в скважине, предпочтительно, в нефтяной скважине. Способ в соответствии с изобретением не ограничен таким применением и может быть использован в контексте любой конструкции скважины, содержащей цементную оболочку или цементную пробку, для которой желательно определение механических свойств используемой цементной системы, например, в области хранения газа или геотермальной энергии.

Определения

Всюду далее, если только не указано обратное, форму единственного числа следует интерпретировать как включающую форму множественного числа и наоборот.

Следующие определения даны в качестве примеров, чтобы упростить интерпретацию настоящего описания.

Цементная система в настоящем изобретении соответствует цементному раствору или затвердевшему цементу.

Цементный раствор означает текучий состав (жидкий, вязкий, гранулированный и т.д.), основанный на цементе и воде, который может затвердеть, т.е. может быть преобразован в твердое или почти твердое состояние с течением времени (на стадии затвердевания). Выражение "цементное тесто" используют в качестве синонима цементного раствора. Таким образом, затвердевание в этом случае по существу соответствует гидратации (или схватыванию) состава на основе цемента и воды.

Затвердевший (отвержденный) цемент означает цементный раствор, который подвергся затвердеванию, и в котором начал формироваться пористый скелет, способный обеспечить механическую прочность. В контексте изобретения затвердевший цемент не обязательно является полностью затвердевшим цементом, т.е. цементом, в котором завершена гидратация. Полностью затвердевший цемент - это цемент, гидратация которого завершена на 100%.

Статический механический параметр означает параметр, который не получить из измерения скоростей волн. Статические параметры составляют параметры, используемые для достоверного моделирования механических свойств цементных оболочек в течение их срока службы, в отличие от динамических параметров. Последние, в целом, получают с помощью способов измерения звуковых/ультразвуковых волн, исходя из отклонения от статических параметров из-за зависимости от механических свойств цемента на частоте применяемых волн и от размера испытуемых цементных образцов.

Тонкость помола цемента означает тонкость измельчения цемента, выраженная в удельной поверхности (развернутая поверхность на единицу массы, выраженная в см2/г), и измеренная по Блейну с использованием устройства в соответствии со стандартом NF EN 196-6.

Волны сжатия или Р-волны означает звуковые или ультразвуковые волны, созданные механической вибрацией текучей или твердой опоры и распространяемые, благодаря упругости окружающей среды, в форме продольных волн.

Термин начальный, используемый, например, со ссылкой на состав цементной системы, на температуру, давление или любой другой физико-химический параметр, рассматриваемый в настоящем описании, относится к начальной стадии цементной системы в форме цементного раствора, и в котором реакции гидратации еще не начались или только начались, соответствующий начальному моменту времени t=0.

Реакционноспособная начальная фаза означает начальную фазу цемента цементной системы, способную подвергаться гидратации для получения гидратированной фазы, также называемой в настоящем описании гидратом.

Цементная система

Способ в соответствии с настоящим изобретением применим ко всем цементам, для которых гидратация происходит через последовательность экзотермических химических реакций между их компонентами и водой, например, для портландцементов, высокоглиноземистых цементов и других цементов, определенных в соответствии со стандартами EN-196-2, EN-196-6, EN196-7, ISO 3310-1, ISO 13500, и стандартами ISO 10426-1 - ISO 10426-6, касательно нефтяной промышленности.

Цементная система в соответствии с настоящим изобретением может содержать добавки, позволяющие получить желаемые свойства:

- ускорители (например: хлористый кальций), предназначенные для сокращения индукционного периода цементной системы, и, как вариант, для ускорения развития одноосной прочности на сжатие;

- замедлители (например: лигносульфонаты), предназначенные для увеличения индукционного периода цементной системы;

- разбавители (например: бентонит, полая стеклянная дробь), предназначенные для снижения плотности цементного раствора и/или снижения концентрации цемента или увеличения концентрации воды;

- утяжелители (например: гематит), предназначенные для увеличения плотности цементного раствора;

- диспергаторы (например: лигносульфонаты), предназначенные для уменьшения вязкости цементного раствора путем дефлокулирования частиц цемента;

- регуляторы фильтрационных потерь (например: латекс), предназначенные для ограничивания перехода воды из цементного раствора во внешнюю систему путем построения напротив пласта фильтрационной корки, обладающей низкой или нулевой проницаемостью;

- регуляторы потерь (например: гильсонит), предназначенные для ограничения потерь цемента в очень проницаемых областях;

- соль;

- специальные добавки, такие как противовспенивающие вещества, волокна, вспенивающие вещества, противогазовые вещества, противоосадочные вещества или вещества, дающие упругие цементы.

Цементная система в соответствии с настоящим изобретением содержит начальный состав C0 в момент времени t=0. Этот начальный состав C0 содержит начальные фазы цемента, включающие в себя по меньшей мере одну реакционноспособную начальную фазу, которую можно подвергнуть гидратации, и начальную воду в заданных долях, выражаемых, например, в единицах объема. В момент времени t гидратация цементной системы развивается, и цементный состав C(t) отличается от начального состава C0. Цементный состав C(t) содержит т фаз, включающих в себя начальные фазы цемента в пропорциях, отличных от C0 по меньшей мере одну гидратированную фазу, полученную в результате гидратации по меньшей мере одной реакционноспособной фазы цемента, и воду.

В соответствии с одним вариантом осуществления изобретения, цемент цементной системы содержит по меньшей мере одну начальную фазу X, предпочтительно, выбираемую из группы, состоящей из трехкальциевого силиката, имеющего формулу 3СаО.SiO2 (алит), обозначаемого через C3S, двухкальциевого силиката, имеющего формулу 2CaO.SiO2 (белит), обозначаемого через C2S, трехкальциевого алюмината, имеющего формулу 3CaO.Al2O3 (алюминат), обозначаемый через C3A, четырехкальциевого алюмоферрита C4F и их сочетаний. В соответствии с этим вариантом осуществления, цемент цементной системы содержит по меньшей мере одну гидратированную фазу цемента, полученную в результате гидратации по меньшей мере одной реакционноспособной начальной фазы цемента, предпочтительно выбираемую из группы, состоящей из гидратированного силиката кальция C-S-H, гидроксида кальция CH, гидратированного трисульфоалюмината кальция TSA (эттрингита), гидратированного моносульфата кальция AFm, гидратированного алюмоферрита кальция и их сочетания.

Начальные фазы, такие как силикаты C3S, C2S и алюминаты представляют собой реакционноспособные фазы, которые реагируют с водой цементной системы, чтобы дать в результате экзотермических химических реакций гидратированные фазы. Силикаты реагируют с водой для получения гидратированных силикатов кальция C-S-H и гидроксида кальция CH (портландита, имеющего формулу Ca(ОН)2). Алюминаты реагируют с водой и с гипсом или только с водой для получения следующих гидратированных алюминатов: гидратированного трисульфоалюмината кальция TSA (эттрингита), гидратированного моносульфата кальция AFm, гидратированного алюмоферрита кальция.

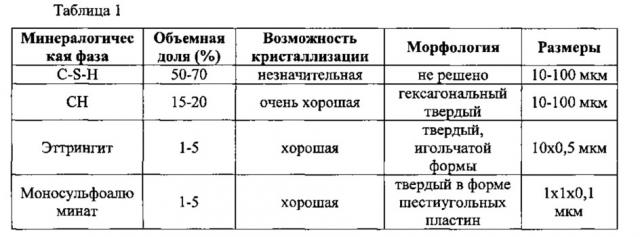

Микроструктура цементной системы, особенно затвердевшего цемента, является очень сложной. Объемные доли, возможность кристаллизации, морфология и размеры гидратированных фаз затвердевшего цемента представлены в таблице 1 ниже в отношении портландцемента (Bernard и др.(12)).

Портландит СН образован из широких шестиугольных кристаллов, которые окружены фазой C-S-H в виде геля, и занимает около 20% объема затвердевшего цемента. Моносульфоалюминаты и эттрингит играют второстепенную роль в структуре затвердевшего цемента и в целом представляют собой долю от 15% до 20%. Фаза C-S-H составляет основной продукт затвердевшего цемента. Фаза C-S-H является пористой фазой аморфной, коллоидной структуры и имеет переменный химический состав. Он занимает от 50% до 70% общего объема затвердевшего цемента, придавая свойствам этой фазы доминирующую роль в макроскопических свойствах цементной системы. Фаза C-S-H существует в двух формах: фаза "высокой плотности" C-S-H HD (так же в настоящем описании называемая "HD") и фаза "низкой плотности" C-S-H LD (так же в настоящем описании называемая "LD"). Каждая из этих двух форм, согласно Jennings и др.(8,9), обладает общим элементом, называемым глобулой. Отличие между этими двумя типами C-S-H состоит в расположении глобул, что приводит к различной пористости, в зависимости от типа C-S-H: около 24% для C-S-H HD, у которого размер пор колеблется от 10 нм до 100 нм (ConstantinicW(10)), и около 37% для C-S-H LD, у которого размер пор колеблется от 5 нм до 50 нм.

В соответствии с одним вариантом осуществления, цементная система содержит портландцемент, который является одним из самых распространенных цементов, содержащий следующие используемые начальные фазы (содержимое начальных фаз в зависимости от класса и сорта цемента см. в стандартах EN-196-2, EN-196-6, EN196-7, ISO 3310-1, ISO 13500 и стандартах ISO 10426-1 - ISO 10426-6):

- трехкальциевый силикат, имеющий формулу 3CaO.SiO2 (алит), обозначаемый через C3S;

- двухкальциевый силикат, имеющий формулу 2CaO.SiO2 (белит), обозначаемый через C2S;

- трехкальциевый алюминат, имеющий формулу 3СаО.Al2O3 (алюминат), обозначаемый через С3А;

четырехкальциевый алюмоферрит, имеющий формулу 4СаО.Аl2O3 Fe2О3 (феррит), обозначаемый через C4F;

- двуводный сульфат кальция CaSO4.2H2O (гипс).

Силикатные фазы и алюминаты получают из измельченного клинкера, основной составляющей портландцемента.

Конечно, способ в соответствии с изобретением не ограничен цементной системой, содержащей портландцемент. В частности, способ может быть приспособлен для определения механических параметров различных цементных систем, в которых химические составляющие и реакции гидратации отличаются от тех цементных систем, которые содержат портландцемент, при этом все еще попадая под объем изобретения.

Процесс гидратации цементной системы

Способ в соответствии с изобретением учитывает различные стадии процесса гидратации цементной системы для определения по меньшей мере одного ее механического параметра. Процесс гидратации можно отслеживать с помощью изменения тепловыделения, возникающего в ходе экзотермических реакций гидратации реакционноспособных начальных фаз цемента с водой.

Количество теплоты, создаваемой экзотермическими реакциями во время гидратации цементной системы, можно измерить с использованием калориметра. Обычно применяют калориметры двух типов. Первый тип соответствует квазиадиабатическим калориметрам, в которых реакция имеет место внутри камеры, которая очень хорошо теплоизолирована. Этот тип калориметров не пригоден для измерения образцов цементных систем под высоким давлением, максимальное значение давления, при котором они применимы, составляет около 0,1 МПа. Второй тип соответствует изотермическим калориметрам, с использованием которых выполняют испытания в пространстве, объем которого составляет порядка кубического сантиметра, и где температурой управляют так, чтобы температура пространства не изменялась. Материалы, используемые для этого типа измерительных инструментов, допускают работу при высоких давлениях порядка мегапаскаля.

В общем, в процессе гидратации цементной системы выделяют несколько стадий. Обычно гидратация цемента содержит следующие стадии в следующем порядке:

- период растворения, во время которого происходит растворение эттрингита и образование геля CSH;

- период покоя, также называемый индукционным периодом, во время которого увеличивается концентрация С3А и ОН- ионов;

- период быстрого образования C-S-H и портлантида СН, также называемый периодом ускорения;

- период замедления образования C-S-H и портлантида СН; и возможного образования моносульфоалюмината;

- и период затвердевания, также называемый периодом диффузии, когда химические реакции контролируются диффузными явлениями.

На фиг. 2 показан процесс гидратации в случае портландцемента (Rixom и др.(15)). В этом случае процесс гидратации в целом разделяют на 5 этапов. Каждый этап соответствует тенденции выделения тепла, вызванного реакциями гидратации:

- Период 1: период начальной гидратации продолжается около 15 минут, в это время наиболее растворимые химические составляющие (Na2SO4, K2SO4, CaSO4.×H2O) цемента растворяются, приводя к увеличения pH цементного раствора.

- Период 2: затем в течение примерно 4 часов следует период покоя. Теплота гидратации почти не изменяется. Прочность цементной пасты еще не развилась.

- Период 3: этот третий период, который длится около 4 часов, соответствует ускорению гидратации. В течение этого периода происходит очень быстрое изменение теплоты гидратации. Образованные гидраты вступают в контакт друг с другом, что формирует прочность пасты.

- Период 4: затем в течение нескольких дней проходит период замедления и схватывания. Изменение теплоты гидратации становится медленнее.

- Период 5: период затвердевания наблюдают в течение нескольких месяцев после начала схватывания цементной системы, а изменение количества гидратов постепенно стабилизируется.

Изменение гидратации цементной системы с течением времени обычно описывают посредством изменения степени гидратации с течением времени α(t), что является характерным параметром, значение которого меняется от 0 до 1. В момент времени t его можно вычислить как отношение количества теплоты Q(t), выделенной химическими реакциями в момент времени t, к общему количеству теплоты Q(t=∞), выделенному, когда все химические реакции прошли. Динамика гидратации изменяется по ходу процесса гидратации. Среди периодов процесса гидратации условно выделяют первую стадию, на которой гидратация в основном обусловлена процессом нуклеаризации и роста, как описано, например, Avrarni(3). Вторая стадия процесса гидратации цементной системы характеризуется гидратацией, обусловленной в основном процессом диффузии ионов. Эта вторая стадия начинается, когда степень гидратации α достигает значения пороговой степени гидратации α*. Во время первой стадии, обусловленной явлением нуклеаризации и роста, вокруг цементных частиц создается слой гидратов, являющийся сравнительно проницаемым, который допускает диффузию ионов и прогресс химических реакций. По достижении пороговой степени гидратации α*, происходит снижение диффузии ионов, связанное с утолщением слоя гидратов вокруг цементных частиц и снижением проницаемости этого слоя. Тогда прогрессом реакций управляет диффузия ионов (Kondo и Kodama(4); Fuji и Kondo(5)). В случае процесса гидратации портландцемента, как показано на фиг.2, пороговая степень гидратации α* отмечает переход от периода 4 к периоду 5. Периоды 3 и 4, согласно Avrami(3), соответствуют стадиям нуклеаризации и роста, а период 5 (период затвердевания) в основном обусловлен процессом диффузии ионов.

Трехкальциевый силикат C3S и двухкальциевый силикат C2S вступает в реакцию с водой в соответствии со следующими уравнениями из Jennings и др.(6):

Гидратированные фазы C-S-H и СН являются основными составляющими затвердевшего цемента и, в основном, отвечают за твердость затвердевшего цемента. Динамика гидратации фазы C3S быстрее, чем у фазы C2S, а количество СН, создаваемого гидратацией C3S, примерно в три раза больше, чем создаваемого гидратацией C2S. Таким образом, фаза C3S играет основную роль в процессе гидратации и в изменении механических свойств цементной системы, инициируя прочность цементной пасты в течение первых нескольких дней.

В соответствии с одним вариантом осуществления изобретения, способ учитывает две реакции (I), описанные выше, для моделирования процесса гидратации.

Природа механических параметров, определяемых способом в соответствии с изобретением

Цель изобретения заключается в том, чтобы определить механические свойства цементной системы, в частности, чтобы определить конкретные механические параметры и их изменение с течением времени в пластовых условиях, которые затем можно будет использовать, например, для моделирования поведения цементных оболочек или пробок для скважины в течение их срока службы. Способ в соответствии с изобретением дает возможность определить по меньшей мере один механический параметр цементной системы как функцию времени для желаемых значений тонкости помола Фn цементной системы, давления Рn и/или температуры Tn.

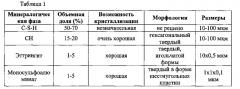

В соответствии с одним вариантом осуществления изобретения, способ дает возможность определить по меньшей мере один механический параметр, который выбирают из статических параметров деформируемости, предпочтительно, статических параметров упругости, таких как статический модуль Юнга (Е), статический коэффициент Пуассона (ν), модуль объемной упругости (K), модуль сдвига (G) и их сочетания, например, одометрический модуль (Kν) или постоянная Ламе (λ). Предпочтительно, чтобы определяли два статических параметра упругости. Выгодным образом, можно описать упругие свойства цементной системы, определенные только из сочетания двух статических параметров упругости, с использованием хорошо известных в области упругости формул, как описано ниже в таблице 2.

В соответствии с одним вариантом осуществления изобретения по меньшей мере один механический параметр, определяемый в соответствии со стадией D, в частности, выбираемый из статических параметров деформируемости, предпочтительно, статических параметров упругости, представляет собой параметр в сухих условиях. В осушенной системе предполагается наличие циркуляции поровых текучих сред, например, жидкостей, между цементной системой и ее окружением (охватывающей средой), чтобы поддерживать поровое давление постоянным. В противном случае, в не осушенной системе предполагается, что отсутствует обмен поровых текучих сред между цементной системой и ее окружением. Значение механических параметров цементной системы, особенно параметров статической деформируемости, будет отличаться в з