Способ получения дистиллятного топлива и анодного кокса из остатков вакуумной перегонки

Иллюстрации

Показать всеНастоящее изобретение относится к способу модернизации кубовых остатков углеводородного сырья (вариантам) и системе. Способ модернизации включает: приведение в контакт углеводородного кубового остатка и водорода с катализатором гидроконверсии в реакторной системе гидроконверсии кубового остатка; извлечение стока из реакторной системы гидроконверсии кубового остатка; отделение стока из реакторной системы гидроконверсии кубового остатка для извлечения двух или более углеводородных фракций, включающих, по меньшей мере, фракцию остатка вакуумной дистилляции нефти и фракцию тяжелого вакуумного газойля; соединение, по меньшей мере, части фракции тяжелого вакуумного газойля и, по меньшей мере, части фракции остатка вакуумной дистилляции нефти с образованием смешанной тяжелой углеводородной фракции; подачу, по меньшей мере, части смешанной тяжелой углеводородной фракции в установку коксования; функционирование установки коксования в условиях получения анодного непрокаленного кокса и дистиллята углеводородов; извлечение дистиллята углеводородов из установки коксования; фракционирование дистиллята углеводородов, извлеченного из установки коксования, для извлечения трех или более углеводородных фракций, включающих фракцию легких дистиллятов, фракцию тяжелого газойля коксования и рециркулирующую фракцию установки коксования, где установку коксования эксплуатируют при температуре на выходе из змеевика нагревателя по меньшей мере 500°C. Предлагаемое изобретение позволяет получать анодный кокс. 3 н. и 34 з.п. ф-лы, 3 ил., 5 табл., 1 пр.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ РАСКРЫТИЕ

[0001] Варианты осуществления, раскрытые здесь, относятся, в основном, к способам модернизации потоков вакуумных кубовых остатков, произведенных из нефтепродуктов, битуминозных песков, сланцевых масел, жидких продуктов гидрогенизации, вязкого остаточного продукта газификации угля и биосырья, наряду с некоторыми другими. Более конкретно варианты осуществления, описанные здесь, относятся к способам получения дистиллятного топлива и анодного кокса из вакуумных остатков углеводородного сырья. Еще более конкретно раскрытые здесь варианты осуществления относятся к способам модернизации вакуумных остатков углеводородного сырья до продуктов дистиллятного топлива с использованием кипящего слоя катализатора или гидрокрекинга во взвешенном слое, замедленного коксования и модернизации вакуумного газойля на неподвижном слое катализатора.

УРОВЕНЬ ТЕХНИКИ

[0002] Термопроцессы коксования позволяют нефтеперерабатывающим заводам (НПЗ) перерабатывать более тяжелые углеводороды, присутствующие в нефти, битуминозных песках и других источниках углеводорода. В основном, термопроцессы коксования используют сложное термическое разложение (или “крекинг”), чтобы увеличить до предела превращение очень тяжелого кубового остатка нефтяного сырья с низкой стоимостью в низкокипящие углеводородные продукты с более высокой стоимостью. Сырье для таких процессов коксования обычно состоит из потоков нефтепереработки, которые не могут быть экономично дополнительно дистиллированы, подвергнуты каталитическому крекингу или иначе переработаны для создания топливных потоков смеси. Как правило, эти материалы не пригодны для каталитических операций из-за засорения катализатора и/или дезактивации золой или металлами. Обычное сырье коксования включает кубовый остаток атмосферной дистилляции, кубовый остаток вакуумной дистилляции, остаточные масла каталитического крекинга и остаточные масла от других установок переработки.

[0003] Три типа процессов коксования, используемые для сырой нефти на НПЗ и установках модернизации для превращения тяжелых углеводородных фракций в более легкие углеводороды и нефтяной кокс, включают замедленное коксование, флюидизированное коксование и флексикокинг. Во всех этих трех процессах коксования нефтяным коксом считается побочный продукт, который допускают в интересах более полного превращения остатков НПЗ в более легкие углеводородные соединения. Полученные углеводороды и другие продукты перемещаются из коксового аппарата в ректификационную колонну в виде пара. Более тяжелые жидкие продукты крекинга (например, газойль) обычно используются в качестве исходного сырья для дальнейшей переработки (к примеру, для установок крекинга c флюидизированным псевдоожиженным катализатором или FCCUs), которая превращает их в смесь фракций транспортного топлива.

[0004] НПЗ по переработке сырой нефти регулярно увеличивали использование более тяжелого сырья в сырых смесях из-за большей доступности и более низкой стоимости. Такое более тяжелое сырье имеет большее соотношение более тяжелых углеводородных компонентов, увеличивая потребность в мощности для коксования. Таким образом, коксование часто становится узким местом, которое ограничивает пропускную способность НПЗ. Кроме того эти тяжелые сырые нефти часто содержат более высокие концентрации больших ароматических структур (к примеру, асфальтены и смолы), которые содержат более высокие концентрации серы, азота и тяжелых металлов, таких как ванадий и никель.

[0005] В результате коксовые реакции (или механизмы) существенно отличаются и имеют тенденцию производить более плотную, бобовую (в противоположность губчатой) кристаллическую структуру (или морфологию) кокса с более высокими концентрациями нежелательных загрязнений в нефтяном коксе и газойлях установки коксования. К сожалению, многие из технологических усовершенствований, пытающиеся справиться с вышесказанным (мощность завода/узкие места, композиционное изменение состава и т.п.) по сути, значительно снизили качество получаемого нефтяного кокса. Большинство из технологических усовершенствований и более тяжелая сернистая нефть стремятся сместить нефтяной кокс с пористого губчатого кокса в сторону shot-кокса (кокса в виде дроби) с более высокими концентрациями нежелательных примесей. В результате сдвиг в качестве кокса может потребовать существенных изменений на коксовых рынках (к примеру, анодного-топливного класса) и существенно снизить стоимость кокса. Изменения в технологии и связанные изменения сырья могут привести к сниженному качеству топливного кокса, имеющему менее летучую составляющую и высшую теплотворную способность, помимо прочих свойств, что делает полученный топливный кокс менее желательным.

СУЩНОСТЬ ЗАЯВЛЕННЫХ ВАРИАНТОВ

В одном аспекте раскрытые здесь варианты осуществления относятся к способу модернизации кубовых остатков углеводородного сырья. Способ может включать: приведение в контакт кубового углеводородного остатка и водорода с катализатором гидроконверсии в системе реактора гидроконверсии кубового остатка; извлечение стока из системы реактора гидроконверсии кубового остатка; разделение стока из системы реактора гидроконверсии кубового остатка для извлечения двух или более углеводородных фракций, включающих, по меньшей мере, фракцию вакуумного кубового остатка и фракцию тяжелого вакуумного газойля; объединение, по меньшей мере, части фракции тяжелого вакуумного газойля и, по меньшей мере, части фракции вакуумного кубового остатка с образованием смешанной тяжелой углеводородной фракции; подачу, по меньшей мере, части смешанной тяжелой углеводородной фракции в установку коксования; функционирование установки коксования в условиях получения анодного непрокаленного кокса и дистиллята углеводородов; извлечение дистиллята углеводородов из установки коксования; фракционирование дистиллята углеводородов, отобранного из установки коксования, для извлечения трех или более углеводородных фракций, включающих фракцию легких дистиллятов, фракцию тяжелого газойля установки коксования и фракцию рециркулирующих продуктов установки коксования.

[0007] В другом аспекте варианты осуществления относятся к системе обновления (повышения качества) углеводородного сырья кубового остатка. Система может включать: систему реактора гидроконверсии кубового остатка приведения в контакт углеводородного кубового остатка и водорода с катализатором гидроконверсии; систему фракционирования для разделения стока из системы реактора гидроконверсии кубового остатка на две или более углеводородные фракции, включающие фракцию вакуумного кубового остатка и фракцию тяжелого вакуумного газойля; перемешивающее устройство для соединения, по меньшей мере, части фракции тяжелого вакуумного газойля и, по меньшей мере, части фракции вакуумного кубового остатка с образованием смешанной тяжелой углеводородной фракции; установку коксования для превращения смешанной тяжелой углеводородной фракции для получения анодного непрокаленного кокса и дистиллята углеводородов; систему фракционирования для фракционирования дистиллята углеводородов, извлеченных из установки коксования, на три или более углеводородные фракции, включающие фракцию легких дистиллятов, фракцию тяжелого газойля коксования и фракцию рециркулирующих продуктов установки коксования.

[0008] Другие аспекты и преимущества будут очевидны из следующего описания и прилагаемой формулы изобретения

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

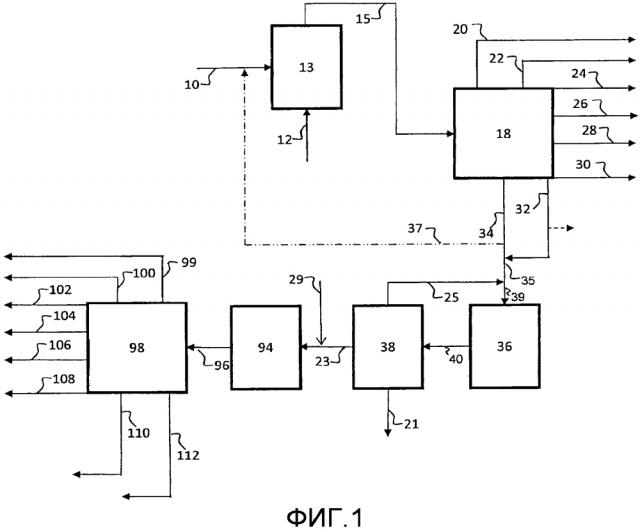

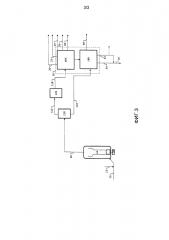

[0009] ФИГУРА 1 представляет упрощенную схему технологического процесса обновления кубового остатка углеводородного сырья в соответствии с раскрытыми здесь вариантами осуществления.

[0010] ФИГУРА 2 представляет упрощенную схему технологического процесса обновления кубового остатка углеводородного сырья в соответствии с раскрытыми здесь вариантами осуществления.

[0011] ФИГУРА 3 представляет упрощенную схему технологического процесса части процесса обновления кубового остатка углеводородного сырья в соответствии с раскрытыми здесь вариантами осуществления.

[0012] Одинаковые ссылочные позиции представляют одинаковые элементы (узлы) на всех фигурах.

ПОДРОБНОЕ ОПИСАНИЕ

[0013] В одном аспекте варианты изобретения, в основном, относятся к способам обновления потоков вакуумных кубовых остатков, получаемых из нефти, битуминозных песков, сланцевых масел, жидких продуктов гидрогенизации, вязкого остаточного продукта газификации угля и биосырья среди прочего. Более конкретно, варианты осуществления изобретения относятся к способам получения дистиллята топлива и анодного кокса из вакуумных кубовых остатков углеводородного сырья. Еще более конкретно варианты осуществления, раскрытые здесь, относятся к способам обновления вакуумных кубовых остатков сырья до продуктов дистиллята топлива с использованием кипящего слоя катализатора или гидрокрекинга со взвешенным слоем, замедленного коксования и (обновления) модернизации вакуумного газойля на неподвижном слое катализатора.

[0014] Описанные здесь процессы гидроконверсии могут быть использованы для взаимодействия углеводородного сырья кубового остатка в условиях повышенных температур и давлений в присутствии водорода и одного или более катализатора гидроконверсии для превращения исходного сырья в более низкомолекулярные продукты с уменьшенным уровнем примесей (таких как, сера и/или азот). Процессы гидроконверсии могут включать, например, гидрирование, обессеривание, деазотирование, крекинг, конверсию, деметаллизацию и удаление металлов, углеродистого осадка по Конрадсону (CCR) или удаление асфальтенов и т.д.

[0015] Используемые здесь фракции углеводородного кубового остатка или аналогичные термины, относящиеся к углеводородному кубовому остатку, определяют как углеводородную фракцию, имеющую точки кипения или интервал кипения выше приблизительно 340°C, но может также включать в себя полную обработку тяжелого сырья. Углеводородное сырье кубового остатка, которое может быть использовано в раскрытых здесь процессах может включать различные потоки НПЗ и другие углеводородные потоки, такие как нефтяные атмосферные или вакуумные кубовые остатки, деасфальтированные масла, деасфальтированный пек, остатки гидрокрекинга со дна атмосферной колонны или вакуумной колонны, прямые вакуумные газойли, вакуумные газойли гидрокрекинга, тяжелые остатки каткрекинга установки каталитического крекинга, вакуумные газойли от процесса гидрокрекинга с кипящим слоем, битуминозные (сланцевые) масла, угольные нефтепродукты, битуминозный песок, талловые масла, нефтепродукты, полученные из биосырья, темные нефтяные остатки, а также и другие аналогичные углеводородные потоки или сочетание из них, каждый из которых может быть прямогонным, полученным при переработке, потоками гидрокрекинга, частично десульфурированными и/или частично деметаллизированными. В некоторых вариантах воплощения углеводородные фракции кубового остатка могут включать углеводороды с нормальной температурой кипения, по меньшей мере, 480°C, по меньшей мере, 524°C или, по меньшей мере, 565°C.

[0016] В некоторых вариантах осуществления исходное сырье кубового остатка имеет содержание металла менее чем около 100 м.д. по массе никеля и менее чем около 200 м.д.по массе ванадия, содержание серы менее, чем приблизительно 2,5 масс. % и содержание асфальтенов менее, чем приблизительно 12 масс. %. В различных вариантах осуществления остаток может включать, по меньшей мере, одно из: нефтяные атмосферные или вакуумные кубовые остатки, деасфальтированные масла, деасфальтированный пек, остатки гидрокрекинга со дна атмосферной колонны или вакуумной колонны, прямые вакуумные газойли, вакуумные газойли гидрокрекинга, тяжелые остатки каткрекинга установки каталитического крекинга, вакуумные газойли от процесса гидрокрекинга с кипящим слоем, битуминозные (сланцевые) масла, угольные нефтепродукты, битуминозный песок, талловые масла, нефтепродукты, полученные из биосырья, темные нефтяные остатки. Например, кубовые углеводородные остатки могут быть получены из одной или больше неочищенной нефти Arab Heavy, Arab Light, Banoco Arab Medium, Kuwait Export, Basrah Light, Rubble, Bahrain, Oman, Upper Zakam, Rebco, Kumkol, Azeri Light, Siberian Light, Siberian Heavy и Tengiz.

Сланцевые нефтепродукты могут быть получены в процессе экстракции либо на (in situ) месте, либо наземной сухой перегонкой горючего сланца. Побочные нефтепродукты газификации угля могут быть получены из газогенератора с неподвижным слоем или газогенератора с псевдоожиженным слоем или газогенератора с подвижным слоем. Произведенные угольные нефтепродукты могут быть получены из установки пиролиза или установки гидротермального разжижения или установки теплового гидроразжижения или установки каталитического гидроразжижения.

[0017] Обращаясь к Фигуре 1, показана упрощенная технологическая схема процесса обновления кубового остатка углеводородного сырья. Фракция углеводородного кубового остатка 10 (кубовый остаток 10) и водород 12 могут быть поданы в систему (13) реактора гидроконверсии, которая может включать один или больше реакторов гидроконверсии последовательно или параллельно. В системе (13) реактора гидроконверсии кубовый остаток и водород могут контактировать с катализатором гидроконверстии, для превращения, по меньшей мере, части кубового остатка в более легкие углеводороды, удаления металлов, содержащиеся в кубовом остатке, удаления углеродистого остатка по Конрадсону или иным образом превращения кубового остатка в полезные продукты.

[0018] Реакторы гидроконверсии, используемые в вариантах осуществления в данном документе, мог включать реакторы или реакторные системы гидроконверсии в кипящем слое, а также реакторные системы гидрокрекинга в суспензионной фазе, реакторные системы гидрокрекинга вакуумного газойля с неподвижным слоем и/или реакторные системы гидрокрекинга вакуумного газойля с псевдоожиженным слоем. В некоторых вариантах осуществления реакторные системы гидрокрекинга с неподвижным слоем могут включать одну или больше, описанные в Патентах США 6797154; 6783660; 6514403; 6224747; 6200462; 6096190; 5925235; 5593570; 5439860 и 5277793.

[0019] Глубина превращения (переработки) в реакторной системе 13 гидроконверсии кубового остатка может быть, по меньшей мере, 50% в некоторых вариантах осуществления, такой как, по меньшей мере, 70% или, по меньшей мере, 85% в других вариантах осуществления. Реакторная система 13 гидроконверсии кубового остатка может работать при давлении в диапазоне приблизительно от 1000 фунтов/кв.дюйм до приблизительно 4000 фунтов/кв.дюйм, часовой объемной скорости жидкости (LHSV) в диапазоне приблизительно от 0,1 л/ч/л до приблизительно 4,0 л/ч/л, температуре реактора в диапазоне приблизительно от 400°C до приблизительно 500°C, отношении водород/сырье вакуумного кубового остатка между приблизительно 2000-6000 ст. куб.футов газа/баррель нефти, скорости расхода свежего катализатора в диапазоне приблизительно от 0,1 до приблизительно 0,6 фунтов/баррель нефти для исходного сырья вакуумного остатка. Катализаторы, используемые в системе 13 реактора гидроконверсии, включают один или больше из никеля, кобальта, вольфрама, молибдена и их комбинаций, как без носителя, так и осажденные на пористую подложку, такую как диоксид кремния, оксид алюминия, диоксид титана или их комбинации, как будет более подробно описано ниже.

[0020] После превращения в системе 13 реактора с кипящим слоем частично преобразованные углеводороды могут быть извлечены через трубопровод 15 и поданы в систему 18 фракционирования для извлечения двух или более углеводородных фракций, включающих фракцию вакуумного кубового остатка и фракцию тяжелого (вязкого) вакуумного газойля. Как показано, систему 18 фракционирования можно использовать для извлечения отходящего газа 20, в состав которого входят легкие углеводородные газы и сероводород (H2S), фракция 22 легкой нафты, фракция 24 тяжелой нафты, керосиновая фракция 26, дизельная фракция 28, фракция 30 легкого вакуумного газойля, фракция 32 тяжелого газойля и фракция 34 вакуумного кубового остатка. В некоторых вариантах осуществления часть фракции 34 вакуумного кубового остатка может рециркулировать, например, с помощью трубопровода 37, для дальнейшей обработки в системе 13 реактора гидроконверсии с кипящим слоем. Например, фракцию 34 вакуумного кубового остатка или ее часть можно объединить, по меньшей мере, с частью фракции 32 тяжелого вакуумного газойля с образованием смешанной тяжелой углеводородной фракции 35. В некоторых вариантах осуществления условиями выше по потоку и глубиной обработки можно управлять таким образом, что смешанная тяжелая углеводородная фракция 35 имеет содержание никеля меньше чем приблизительно 70 миллионных долей по массе, содержание ванадия меньше чем приблизительно 70 миллионных долей, по массе, отношение асфальтены/углеродистый остаток по Конрадсону меньше чем 0,7-1, такое как меньше чем 0,5/1 или меньше чем 0,3/1, а общее содержание серы меньше чем 24000 миллионных долей по массе.

[0021] Смешанную тяжелую углеводородную фракцию 35 можно затем подать в систему 36 установки коксования, которая может работать в условиях производства анодного сырого (непрокаленного) кокса и дистиллята углеводородов. В некоторых вариантах осуществления система 36 установки коксования может включать одну или более установки замедленного коксования (установка коксования замедленного действия).

[0022] Установка коксования может работать при температуре на выходе из змеевика подогревателя, по меньшей мере, 500°C, такой как, по меньшей мере, 520°C, давлении в диапазоне приблизительно от 20 фунтов/кв.дюйм до приблизительно до 35 фунтов/кв.дюйм. Температурой пара на выходе из коксового барабана можно управлять, по меньшей мере, до 450°C, по меньшей мере, 460°C, по меньшей мере, 470°C, или, по меньшей мере, 480°C. Время сушки после цикла коксования может быть, по меньшей мере, 2 часа, по меньшей мере, 4 часа, по меньшей мере, 6 часов или, по меньшей мере, 8 часов в различных вариантах осуществления. Например, температура пара на выходе из коксового барабана может быть управляемой, по меньшей мере, до 470°C или 480°C при времени сушки, по меньшей мере, 5 часов, а предпочтительно, по меньшей мере, 8 часов, или при температуре, по меньшей мере, 450°C или, по меньшей мере, 460°C при времени высыхания, по меньшей мере, 6 часов или, по меньшей мере, 7 часов, где сушку проводят путем пропускания потока перегретого пара через заполненный коксовый барабан.

[0023] Дистиллят углеводородов можно извлечь из системы 36 установки коксования через трубопровод 40 и фракционировать в системе 38 фракционирования для извлечения трех или более углеводородных фракций, таких как фракция 21 легких дистиллятов, фракция 23 тяжелых газойлей установки коксования и фракция 25 рециклирирующего продукта установки кокса. В некоторых вариантах осуществления фракция 23 тяжелого газойля установки коксования имеет полициклический индекс на основании ультрафиолетовой абсорбционной спектрофотометрии меньше чем 10000, такой как меньше чем приблизительно 6000 или меньше чем приблизительно 4000.

[0024] В некоторых вариантах осуществления смешанная тяжелая углеводородная фракция 35 может быть смешана с рециркулирующей фракцией 25 установки коксования для получения исходной смеси 39 установки коксования. Поскольку свойства полученного кокса могут зависеть от качества исходной смеси, может быть желательно ограничить количество фракций рециклирующего продукта установки коксования в исходной смеси установки коксования. В некоторых вариантах воплощения фракция рециклирующего продукта установки коксования составляет менее 30 масс. % от исходной смеси установки коксования, например, приблизительно от 15% по массе до 20% по массе от исходной смеси установки коксования.

[0025] Фракция 23 тяжелого газойля установки коксования и водород 29 могут контактировать с катализатором гидроконверсии в системе 94 реактора гидроконверсии, которая может включать один или более реакторов гидроконверсии с неподвижным слоем, для превращения, по меньшей мере, части фракции 23 тяжелого газойля установки коксования в дистиллят топливных углеводородов. Стоки 96 могут быть извлечены из системы 94 реактора гидроконверсии и разделены на фракции в системе фракционирования с образованием двух или более углеводородных фракций. Например, стоки 96 могут быть разделены на отходящий газ 99, в состав которого входят легкие углеводородные газы, фракция 100 легкой нафты, фракция 102 тяжелой нафты, керосиновая фракция 104, дизельная фракция 106, фракция 108 легкого вакуумного газойля, фракция 110 тяжелого вакуумного газойля и фракция 112 вакуумного кубового остатка. Одна или более из этих фракций необязательно могут быть возвращены в систему 13 реактора гидроконверсии, систему 38 фракционирования, систему 94 реактора или систему 36 установки коксования.

[0026] Анодный сырой кокс, полученный в соответствии с процессами данного документа, может иметь следующие свойства: никеля меньше чем приблизительно 175 миллионных долей; ванадия меньше, чем приблизительно 250 миллионных долей; серы меньше чем приблизительно 35000 миллионых долей по массе; размолоспособность по методу Хардгорва (HGI)меньше чем приблизительно 100 и летучее горючее вещество меньше чем приблизительно 12% по массе. Для того чтобы получить анодный сырой кокс по вариантам осуществления данного документа, коммерческая стоимость которого выше по сравнению с обычным или “топливным” нефтяным коксом исходная установка гидроконверсии и установка замедленного коксования должны работать в конкретном диапазоне жестких условий, который диктуется природой конкретного сырья вакуумного кубового остатка. Для получения анодного кокса установка с кипящим слоем должна функционировать в определенных жестких условиях для производства непревращенного нефтяного вакуумного кубового остатка, пригодного для превращения в установке замедленного коксования, для производства непрокаленного кокса, имеющего нужные параметры для получения анодного кокса. Жесткие условия замедленного коксования нуждаются в управлении для достижения технических требований, необходимых для анодного кокса. Сочетание правильных жестких условий эксплуатации как для установки гидрокрекинга с кипящим слоем, так и для установки замедленного коксования, не является очевидным, или тривиальным.

[0027] В некоторых вариантах осуществления систему 36 установки коксования можно эксплуатировать при коэффициенте рециркуляции установки коксования, определяемом в виде суммы скорости подачи свежего сырья установки коксования плюс степень рециркуляции жидкого продукта установки коксования, деленной на скорость подачи свежего сырья установки коксования, исходя из объема жидкого продукта, меньше чем приблизительно 1,25/1, таком как меньше чем приблизительно 1,20/1 или меньше чем приблизительно 1,15/1.

[0028] Обращаясь к Фигуре 2, показана упрощенная схема процессов в соответствии с вариантами осуществления для модернизации углеводородных кубовых остатков и производства анодного сырого (непрокаленного) кокса. Кубовый остаток углеводородной фракции (кубовый остаток) 10 и водород 12 могут быть поданы в систему 14 реактора с кипящим слое, которая может включать один или более реакторов с кипящим слоем, расположенные последовательно или параллельно, где углеводороды и водород контактируют с катализатором гидроконверсии для взаимодействия, по меньшей мере, части кубового остатка с водородом с образованием более легких углеводородов, удаления металлов, находящихся в кубовом остатке, удаления углеродистого остатка по Конрадсону или иным образом превращения кубового остатка в полезные продукты.

[0029] Реакторы в реакторной системе 14 с кипящим слоем могут работать при температурах в диапазоне от приблизительно 380°C до приблизительно 450°C, парциальных давлениях водорода в диапазоне приблизительно от 70 бар до приблизительно 170 бар, часовой объемной скорости жидкости (LHSV) в диапазоне от приблизительно 0,2 ч-1 до приблизительно 2,0 ч-1. В реакторах с кипящим слоем катализатор снова может смешиваться и поддерживаться в хаотическом движении с помощью рециркуляции жидкого продукта. Это может быть достигнуто с помощью первого отделения рециркулирующей нефти от газообразных продуктов. Нефть может быть затем повторно пропущена через рециркуляционную систему с помощью внешнего насоса или, как показано, насосом с крыльчаткой, смонтированным в днище реактора.

[0030] Целевые превращения в реакторной системе 14 в кипящем слое могут быть в диапазоне от приблизительно 30% по массе до приблизительно 75% по массе, такие как больше чем приблизительно 50%, больше чем приблизительно 70% или больше чем приблизительно 85%, когда превращение может зависеть от условий эксплуатации и свойств сырья, которое необходимо подвергнуть обработке. В любом случае заданные превращения должны поддерживаться ниже уровня, при котором образование отложения становится чрезмерным и таким образом предотвращается непрерывность работы. Кроме превращения углеводородов кубового остатка в более легкие углеводороды, удаление серы может быть в диапазоне от приблизительно 40% по массе до приблизительно 65% по массе, удаление металлов может быть в диапазоне от приблизительно 40% по массе до приблизительно 65% по массе и удаление углеродистого осадка по Конрадсону может быть в диапазоне от приблизительно 30% по массе до приблизительно 60% по массе.

[0031] Интенсивность реактора может быть определена как средняя температура катализатора в градусах Фаренгейта катализаторов, загруженных в один или более реакторов гидрокрекинга с кипящим слоем, умноженная на среднее парциальное давление водорода в реакторах гидрокрекинга с кипящим слоем в абсолютных барах и деленная на LHSV в реакторах гидрокрекинга с кипящим слоем. Интенсивность реактора для реакторной системы 14 с кипящим слоем может быть в диапазоне от приблизительно 105000°F-Бар-час до приблизительно 446000°F-Бар-час.

[0032] После преобразования в системе 14 реактора с кипящим слоем частично преобразованные углеводороды могут быть извлечены через сточный трубопровод 16 в виде смешанного стока пар/жидкость и поданы в систему 18 фракционирования для извлечения одной или более углеводородных фракций. Как показано, система 18 фракционирования может быть использована для извлечения отходящего газа 20, в состав которого входят легкие углеводородные газы и сероводород (H2S), фракция 22 легкой нафты, фракция 24 тяжелой нафты, керосиновая фракция 26, дизельная фракция 28, фракция 30 легкого вакуумного газойля, фракция 32 тяжелого вакуумного газойля и фракция 34 кубового остатка. В некоторых вариантах осуществления часть фракции 34 кубового остатка можно повторно пропустить через рециркуляционную систему, например, через линию потока 37, для дополнительной обработки в реакторной системе 14 гидроконверсии с кипящим слоем.

[0033] Система фракционирования 18 (не показана детально) может включать в себя разделитель высокого давления высокой температуры (HP/HT) для отделения потока пара от потока жидкостей. Отделенный пар можно направить для газоохлаждения, очистки и повторной компрессии газа, или можно сначала обработать с помощью комплексной реакторной системы гидроочистки, которая может включать один или больше дополнительных реакторов гидроконверсии, по отдельности или в сочетании с внешними дистиллятами и/или дистиллятами, созданными в процессе гидрокрекинга, а после этого направить для газового охлаждения, очистки и сжатия.

[0034] Отделенная жидкость из разделителя HP/HT может быть контактно дегазирована (выделена) и направлена в систему атмосферной дистилляции вместе с другими продуктами дистилляции, извлеченными из газоохлаждения и участка очистки. Остатки со дна атмосферной колонны, такие как углеводороды, с исходной температурой кипения, по меньшей мере, приблизительно 340°C, такие как с исходной точкой кипения в диапазоне от приблизительно 340°C до приблизительно 427°C могут затем дополнительно быть обработаны в системе вакуумной дистилляции для извлечения вакуумных дистиллятов.

[0035] Продукт остатков со дна вакуумной колонны, такой как, углеводороды с исходной температурой кипения, по меньшей мере, приблизительно 480°C, такой как с исходной температурой кипения в диапазоне, приблизительно, от 480°C до приблизительно 565°C можно направить необязательно с частью фракции 32 тяжелого вакуумного газойля в виде смешанного исходного сырья 35 установки коксования в систему 36 коксования для получения анодного непрокаленного кокса.

[0036] Сырье 35 установки коксования можно ввести в нижнюю часть фракционирующей колонны 38 установки коксования, где оно соединяется с углеводородами, конденсированными из потока пара 40 установки коксования. Полученную смесь 42 затем закачивают через нагреватель установки коксования, где она нагревается до требуемой температуры коксования, например, между 850°F и 1100°F, вызывая частичное испарение и неглубокий крекинг сырья установки коксования. Температуру нагретого исходного сырья 46 установки коксования можно измерять и управлять ею с помощью использования датчика 48 температуры, который посылает сигнал клапану 50 управления для регулирования количества топлива 52, поданного к нагревателю 44. Если требуется, то пар или вода для питания котла 54 могут быть инжектированы в нагреватель для снижения образования кокса в трубах 56.

[0037] Нагретое исходное сырье 46 установки коксования может быть извлечено из нагревателя 44 установки коксования в виде парожидкостной смеси для подачи в барабаны коксования 58. Можно использовать параллельно два или больше барабанов 58 для обеспечения непрерывной работы в течение цикла обработки (производство кокса, извлечение кокса (декоксование), подготовка следующего цикла получения кокса, повтор). Предоставляют достаточную продолжительность пребывания в барабане 58 установки коксования для того, чтобы дать возможность термическому крекингу и реакциям коксования продолжаться до завершения. Таким образом, парожидкостная смесь подвергается термическому крекингу в барабане 58 коксования с получением более легких углеводородов, которые испаряются и покидают коксовый барабан через отводную линию 60. Нефтяной кокс и некоторые остатки (например, крекинговые углеводороды) остаются в барабане 58. Когда барабан 58 установки коксования достаточно заполнен коксом, цикл коксования заканчивается. Нагретое сырье 46 установки коксования после этого переводят из первого барабана 58 коксования в параллельный барабан коксования, чтобы начать его цикл коксования. В это время начинается цикл декоксования в первом барабане коксования.

[0038] В цикле декоксования содержимое барабана коксования охлаждается, оставшиеся летучие углеводороды удаляются, и барабан коксования подготавливают для следующего цикла коксования. Охлаждение кокса обычно происходит на трех отдельных этапах. На первом этапе кокс охлаждают и отделяют паром или другой отделяющей средой 62 для экономически максимального удаления извлекаемых углеводородов, захваченных или оставшихся в коксе иным образом. На втором этапе охлаждения вводят воду или другую охлаждающую среду 64 для снижения температуры барабана коксования, избегая при этом термошока для барабана для коксования. Пары воды из этой охлаждающей среды дополнительно способствуют удалению дополнительных испаряемых углеводородов. На заключительном этапе охлаждения барабан коксования охлаждают, заливая водой или другой охлаждающей средой 66, чтобы быстро снизить температуру барабана коксования до состояния, благоприятного для безопасного удаления кокса. После того как быстрое охлаждение завершается, верхнюю и нижнюю головки 68, 70 барабана 58 коксования удаляют. После этого из барабана коксования удаляют анодный сырой (непрокаленный) кокс 72. После удаления кокса головки 68,70 барабана коксования возвращают на место, барабан коксования 58 подогревают или иначе подготавливают к следующему циклу коксования.

[0039] Пары более легких углеводородов, извлеченные в виде головной фракции 60 из барабана 58 коксования, подают затем в колонну фракционирования установки коксования в виде потока 40 пара установки коксования, где их разделяют на две или больше углеводородные фракции и извлекают. Например, фракцию 74 тяжелого газойля (HCGO) установки коксования и фракцию 76 легкого газойля (LCGO) установки коксования можно спустить из колонны фракционирования при требуемых интервалах температуры кипения. HCGO может включать, к примеру, углеводороды, кипящие в интервале 650-870°F. LCGO могут включать, к примеру, углеводороды, кипящие в интервале 400-650°F. В некоторых вариантах осуществления можно извлечь также другие углеводородные фракции из колонны фракционирования 38 установки коксования, такие как фракцию 78 жидкого квенча, которая может включать углеводороды тяжелее, чем HCGO и/или фракцию 80 промывочного нефтепродукта. Головной поток колонны фракционирования, фракция 82 влажного газа установки коксования поступает в сепаратор 84, где ее разделяют на фракцию 86 сухого газа, воду/водную фракцию 88 и фракцию нафты 90. Часть фракции 90 нафты может быть возвращена в колонну фракционирования в виде обратного потока 92. Можно также использовать другие схемы фракционирования, и они могут привести в результате к легким нефтегазовым фракциям, фракциям нафты установки коксования, дизельным фракциям установки коксования и/или другим углеводородным фракциям при необходимости.

[0040] Температура материалов в барабане 58 коксования на протяжении всего этапа образования кокса и этапа сушки может быть использована для управления типом кристаллической структуры кокса и количеством летучего горючего материала в коксе. Тем самым температура паров, покидающих коксовый барабан через поточную линию 60, является важным управляющим параметром, используемым для представления температуры материалов в барабане 58 коксования во время коксования, и ею можно управлять, как описано здесь.

[0041] Температуру головной паровой фракции 60 барабана коксования можно использовать для мониторинга и управления процессом коксования и качеством кокса (содержание летучих горючих веществ, кристаллическая структура и т.д.). В некоторых вариантах осуществления температурой парового продукта, извлеченного из барабана коксования, можно управлять, например, используя автоматизированную систему управления (АСУ) или другие системы управления процессом, чтобы быть в диапазоне от приблизительно 700°F до приблизительно 900°F; в диапазоне от приблизительно 725°F до приблизительно 875°F в других вариантах осуществления; в диапазоне от приблизительно 750°F до приблизительно 850°F в других вариантах осуществления; и в диапазоне от приблизительно 775°F до приблизительно 800°F в еще одних вариантах осуществления. В некоторых вариантах осуществления температура на выходе из нагревателя установки коксования может быть в диапазоне от приблизительно 900°F до приблизительно 1100°F. АСУ можно использовать также для управления циклом декоксования, как описано ниже.

[0042] Различные химические и/или биологические добавки могут быть добавлены в процесс коксования для ингибирования создания shot-кокса и/или для активирования образования требуемого губчатого кокса. В конкретном варианте осуществления может быть добавлен пеногаситель, например, силиконовая добавка. Химические и/или биологические добавки можно добавлять в процессе в любой момент.

[0043] После преобразования и фракционирования в системе 36 установки коксования и системе 38 фракционирования фракцию 74 тяжелого газойля установки коксования можно подать в реакторную систему 94 гидроконверсии, которая может включать один или больше реакторов гидроконверсии с неподвижным слоем. Реакторы 94 гидроконверсии с неподвижным слоем могут иметь в составе катализаторы гидроочистки, созданные с учетом одной или больше реакций гидроконверсии, такой как гидрокрекинг, гидрообессеривание, гидродеазотирование, насыщение олефинов, гидродеоксигенация, гидродеароматизация. В некоторых вариантах осуществления реакторы 94 гидроконверсии с неподвижным слоем могут содержать смесь катализаторов ги