Способ получения алкилбензола

Иллюстрации

Показать всеИзобретение относится к способу получения алкилбензола, включающему алкилирование бензола олефином в присутствии катализаторного комплекса на основе треххлористого алюминия путем подачи осушенной бензольной шихты, полиалкилбензолов, олефина, катализаторного комплекса, возвратного катализаторного комплекса в реактор алкилирования, в условиях турбулентности, и деалкилирование полиалкилбензолов. Способ характеризуется тем, что процессы алкилирования и деалкилирования проводят в каскаде реакторов алкилирования, состоящем из двух последовательно подключенных реакторов, при этом в гребенку первого реактора, в котором протекает преимущественно процесс алкилирования, подают весь олефин, часть свежего катализаторного комплекса, часть бензольной шихты и часть полиалкилбензолов, в среднюю часть первого реактора алкилирования подают возвратный катализаторный комплекс, в гребенку второго реактора, в котором протекает процесс деалкилирования, подают оставшиеся части свежего катализаторного комплекса, бензольной шихты, полиалкилбензолов и отдельно в нижнюю часть второго реактора подают реакционную массу из первого реактора. Использование предлагаемого способа позволяет увеличить селективность реакции алкилирования и увеличить выход целевого продукта. 2 з.п. ф-лы, 1 ил., 3 табл., 2 пр.

Реферат

Изобретение относится к способам получения алкилбензола взаимодействием бензола с олефинами, например к процессу получения изопропилбензола в присутствии катализаторного комплекса на основе хлористого алюминия, и может использоваться на предприятиях нефтехимии.

В промышленных условиях при алкилировании бензола олефином, например пропиленом, получают реакционную массу следующего состава: бензол ~62% масс., изопропилбензол (ИПБ) ~30% масс., полиакилбензолы ~5% масс., прочие ~3% масс. Полиалкилбензолы, в свою очередь, состоят на 60-65% масс. из мета- и пара-диизопропилбензолов, которые при определенных условиях в присутствии катализатора деалкилируют с образованием целевого продукта - изопропилбензола, используемого для получения фенола и ацетона.

На практике основные реакции процесса производства алкилбензола, в частности изопропилбензола, - алкилирование и деалкилирование, - осуществляют совместно (одновременно) в реакторе алкилирования (алкилаторе) в присутствии треххлористого алюминия, что объясняется способностью треххлористого алюминия катализировать обе реакции. Вместе с бензолом в алкилатор подают рециркулируемые полиалкилбензолы, пропилен, свежий и возвратный катализаторный комплекс. Недостатком подобной схемы является то, что она не учитывает особенности каждой из протекающих основных реакций и не обеспечивает соответствующие оптимальные условия для их протекания. Известно, что деалкилирование протекает медленнее, чем алкилирование. Так, отношение констант скоростей реакций пропилирования бензола и деалкилирования диизопропилбензола при 20°С составляет ≈3 (М.А. Далин и др. Алкилирование бензола олефинами. - М.: Госхимиздат, 1957). Однако при традиционной подаче пропилена непосредственно в алкилатор, в присутствии олефина, не вступившего в реакцию, трудно исключить протекание более глубокого нежелательного алкилирования полиалкилбензолов наряду с целевой реакцией получения изопропилбензола.

Известен способ алкилирования бензола пропиленом, при котором в реактор алкилирования подается смесь прямого осушенного и возвратного бензола, пропилена, полиалкилбензолов (Б.Д. Кружалов, Б.И. Голованенко. Совместное получение фенола и ацетона. - М.: Госхимиздат, 1963). Для достижения равновесного состава алкилата при одновременно протекающих в реакторе процессах алкилирования и деалкилирования чрезвычайно важно обеспечить интенсивное перемешивание катализаторного и углеводородных слоев реакционной массы. Такое перемешивание достигается при барботировании олефина через алкилат. Это дает возможность проводить непрерывное алкилирование в аппарате колонного типа. Время пребывания реагентов в колонне при непрерывном процессе должно быть достаточным для обеспечения равновесия. Реакция алкилирования протекает с достаточной скоростью уже при 35-40°С. Температура в алкилаторе поддерживается не менее 80°С для достижения равновесного состава, поскольку в реакторе одновременно с алкилированием осуществляется процесс деалкилирования. Температура в реакторе не должна быть выше 130°С, так как при этой температуре уже начинается разложение катализаторного комплекса, основанного на треххлористом алюминии.

Наиболее близким способом (прототипом) к заявляемому является способ получения изопропилбензола (патент РФ 2477717, публ. 10.12.2015, бюл. №34), используемый в ПАО «Казаньоргсинтез» в настоящее время.

В нижнюю часть реактора алкилирования, в гребенку, подают осушенную шихту бензола с полиалкилбензолами, предварительно смешанную с пропиленом в вихревом смесителе непосредственно перед гребенкой алкилатора. Свежий катализаторный комплекс готовится в катализаторном отделении путем смешения бензольной шихты, полиалкилбензольной фракции, треххлористого алюминия и с дозированной подачей воды, предназначенной для образования хлористого водорода необходимого для образования катализаторного комплекса. Приготовленный таким образом свежий катализаторный комплекс подают непосредственно в гребенку алкилатора, в подготовленную смесь бензольной шихты с пропиленом, а возвратный катализаторный комплекс подают в середину алкилатора.

Из алкилатора реакционная масса направляется в отстойник для отделения от циркулирующего катализаторного комплекса и далее на промывку водой. Унесенный реакционной массой катализаторный комплекс при взаимодействии с водой подвергается гидролизу в кислой среде и переходит в водный слой, а выделяющаяся при гидролизе катализаторного комплекса соляная кислота нейтрализуется раствором щелочи с дальнейшей отмывкой водой. Абгазы с верха алкилатора поступают в теплообменник, где бензол конденсируется и сливается в отстойник возвратного катализатора, а абгазы, содержащие остатки бензола и хлористый водород, поступают на узел улавливания. Улавливание бензола из абгазов осуществляется абсорбцией его полиалкилбензолом в насадочной колонне. Унесенный хлористый водород нейтрализуется в следующем абсорбере раствором щелочи. Отмытая реакционная масса подвергается последовательной ректификации в тарельчатых колоннах с выделением товарного изопропилбензола и сопутствующих ему побочных продуктов.

Недостатком описанного способа является низкая селективность процесса. Так, при высокой нагрузке по олефину (более 5 т/ч), при наличии пропилена в зоне реакции, не достигается полнота протекания реакции деалкилирования, так как пропилен своей активностью смещает реакцию в сторону образования более тяжелых примесей. Повышение температуры приводит к деструкции катализаторного комплекса, смещая, тем самым, равновесие реакции в сторону увеличения образования побочных продуктов, таких как толуол, этилбензол, ксилолы, бутилбензолы, и других алкилбензолов, а также алканов. При выводе образовавшихся побочных продуктов из системы путем ректификации вместе с ними теряется и часть товарного продукта, изопропилбензола.

Целью заявленного изобретения является увеличение селективности реакции алкилирования бензола олефином в присутствии треххлористого алюминия и, следовательно, увеличение выхода товарного продукта.

Поставленная цель достигается за счет каскадного проведения способа получения алкилбензола, обеспечивающего увеличение реакционного объема для реакции деалкилирования, селективности процесса и, как следствие, выхода основного продукта. Каскадное проведение способа получения алкилбензола заключается в раздельном проведении процессов алкилирования и деалкилирования в каскаде реакторов, представляющих собой два последовательно подключенных реактора алкилирования - алкилатора. Общее количество сырья (бензольной шихты с полиалкилбензолами и олефина), подаваемого на узел получения алкилбензола, остается таким же, как и у прототипа, но перераспределяется между двумя алкилаторами. Основную часть свежего катализаторного комплекса, бензольной шихты с полиалкилбензолами и весь олефин подают в гребенку первого реактора алкилирования, возвратный катализаторный комплекс подают в среднюю часть первого реактора алкилирования, в гребенку второго реактора алкилирования подают оставшиеся части свежего катализаторного комплекса, бензольной шихты с полиалкилбензолами, а в нижнюю часть второго реактора алкилирования подают реакционную массу из первого реактора алкилирования. В заявляемом способе образующийся и сконденсировавшийся возвратный хлористый водород используют для приготовления свежего катализаторного комплекса в отличие от прототипа и существующих технологий, где весь возвратный хлористый водород утилизируют. При этом в качестве олефина используют этилен или пропилен, а в качестве алкилбензола получают этилбензол или пропилбензол.

Реакция алкилирования экзотермическая, и температура в первом алкилаторе поддерживается в диапазоне 115÷125°С путем подачи возвратного катализаторного комплекса в середину алкилатора. Реакционная масса с верхней части первого по ходу алкилатора подается в нижнюю часть второго по ходу алкилатора, на гребенку которого для проведения реакции деалкилирования дополнительно подается бензольная шихта с полиалкилбензолами. Такая организация процесса позволяет увеличить реакционный объем, предназначенный для проведения реакции деалкилирования, более чем в два раза.

Повышение селективности реакции алкилирования бензола олефином стало возможным за счет последовательного увеличения реакционного объема и полного удаления олефина из зоны реакции деалкилирования во втором алкилаторе за счет того, что олефин полностью вступает в реакцию уже в первом по ходу алкилаторе и отсутствует во втором по ходу алкилаторе.

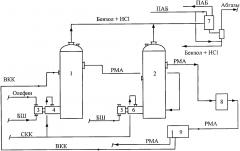

Принципиальная технологическая схема реализуемого способа представлена на чертеже, где:

Оборудование:

1, 2 - алкилаторы

3, 5 - смесители

4, 6 - гребенки

7 - конденсатор

8 - холодильник

9 - отстойник

Потоки:

БШ - бензольная шихта с полиалкилбензолами

Олефин

СКК - свежий каталитический комплекс

ВКК - возвратный каталитический комплекс

Бензол+HCl - бензол с растворенным в нем HCl с верха алкилаторов

ПАБ - полиалкилбензолы

Абгазы

РМА - реакционная масса

Изобретение иллюстрируется следующими примерами.

Пример 1 (прототип)

В нижнюю часть реактора алкилирования, в гребенку, подают осушенную шихту бензола с полиалкилбензолами, предварительно смешанную с пропиленом в вихревом смесителе непосредственно перед гребенкой алкилатора. Свежий катализаторный комплекс подают непосредственно в гребенку алкилатора, в подготовленную смесь бензольной шихты с полиалкилбензолами и с пропиленом, а возвратный катализаторный комплекс подают в середину алкилатора. Свежий катализаторный комплекс готовится в катализаторном отделении путем смешения бензола, полиалкилбензольной фракции, треххлористого алюминия и с дозированной подачей воды, предназначенной для образования хлористого водорода, необходимого для образования катализаторного комплекса.

Предварительное смешение потока осушенной бензольной шихты и полиалкилбензолов с пропиленом в условиях турбулентности увеличивает долю пропилена, вступающую в целевую реакцию алкилирования (получение ИПБ). Практически реакция алкилирования происходит в гребенке алкилатора, где в турбулентном режиме происходит взаимодействие со свежим катализаторным комплексом. Конструкция смесителя позволяет в условиях турбулентности провести оптимальное смешение потоков осушенной бензольной шихты с полиалкилбензолами и пропилена.

Из алкилатора реакционную массу направляют в отстойник для отделения от циркулирующего катализаторного комплекса и далее на промывку водой. Унесенный реакционной массой катализаторный комплекс при взаимодействии с водой подвергается гидролизу в кислой среде и переходит в водный слой, а выделяющаяся при гидролизе катализаторного комплекса соляная кислота нейтрализуется раствором щелочи с дальнейшей отмывкой водой. Абгазы, содержащие бензол и хлористый водород, поступают на узел улавливания. Улавливание бензола из абгазов осуществляется абсорбцией его полиалкилбензолом в насадочной колонне. Содержащийся в абгазах хлористый водород нейтрализуется раствором щелочи.

Отмытая реакционная масса подвергается последовательной ректификации в тарельчатых колоннах с выделением товарного изопропилбензола и сопутствующих ему побочных продуктов.

Первая колонна предназначена для отгонки бензола из реакционной массы. Кубовая жидкость первой колонны, содержащая толуол, этилбензол, ксилолы, изопропилбензол, н-пропилбензол, бутилбензолы, полиалкилбензолы (ПАБ) и смолу ПАБ, поступает на питание второй колонны для выделения промежуточной фракции - технического изопропилбензола.

Кубовая жидкость второй колонны, содержащая полиалкилбензолы и смолу ПАБ, подается на питание третьей колонны, а дистиллят поступает на питание четвертой колонны.

Третья колонна предназначена для отгонки полиалкилбензолов от смолы ПАБ.

В четвертой колонне идет отделение этилбензольной фракции и изопропилбензола от н-пропилбензола и бутилбензола. Дистиллят поступает на питание пятой колонны, где происходит разделение этилбензольной фракции и товарного изопропилбензола, а кубовая жидкость - на питание шестой колонны.

Пятая колонна предназначена для выделения этилбензольной фракции из дистиллята четвертой колонны, дистиллят пятой колонны, этилбензольная фракция, содержит в своем составе до 5% изопропилбензола и откачивается на склад ЛВЖ.

Шестая колонна предназначена для выделения бутилбензолов и н-пропилбензола. Кубовая жидкость шестой колонны, бутилбензольная фракция, содержащая до 25% изопропилбензола, откачивается на склад ЛВЖ.

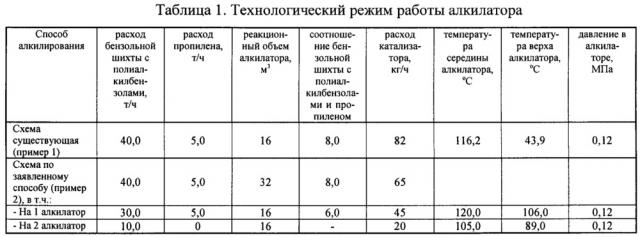

Параметры технологического режима работы алкилатора приведены в таблице 1.

Пример 2 (заявляемый способ)

Алкилирование бензола пропиленом в соответствии с принципиальной технологической схемой получения изопропилбензола, представленной на чертеже, осуществляют с использованием каскада из двух последовательно установленных алкилаторов (1, 2) (полых цилиндрических аппаратов колонного типа) при температуре до 130°С и давлении до 0,4 МПа. Условия проведения процесса получения изопропилбензола подобраны таким образом, что процессы алкирования и деалкирования протекают в разных реакторах. В алкилаторе (1) протекает преимущественно процесс алкилирования. В смеситель (3), расположенный в нижней части алкилатора (1), подают часть необходимого количества бензольной шихты (БШ) с полиалкилбензолами и полностью весь пропилен (Олефин), далее такая смесь сырья поступает в гребенку (4) алкилатора (1), куда также подают часть свежего катализаторного комплекса (СКК). Возвратный катализаторный комплекс (ВКК) из большого отсека отстойника (9) подают в середину алкилатора (1). Реакция алкилирования экзотермическая, выделяющееся тепло снимается испаряющимся бензолом, который в смеси с HCl (Бензол+HCl) из верхней части алкилаторов (1, 2) направляется в конденсатор (7), охлаждаемый полиалкилбензолами (ПАБ).

Из конденсатора (7) сконденсированный бензол совместно с растворенным в нем с HCl (Бензол+HCl) направляют в катализаторное отделение на приготовление свежего катализаторного комплекса, где растворенный хлористый водород (возвратный) используется как инициатор для образования свежего катализаторного комплекса (СКК). Для лучшего растворения HCl и конденсации бензола в трубопровод слива после конденсатора (7) подают охлажденные полиалкилбензолы (ПАБ). Вода для образования свежего катализаторного комплекса по предлагаемому способу используется в уменьшенном количестве, что уменьшает образование гидроокиси алюминия (мульмы), оказывающей вредное влияние на возвратный катализаторный комплекс, связывая его в неактивную смолообразную массу. В связи с этим возвратный катализаторный комплекс требует периодической замены.

Абгазы после конденсатора (7), содержащие некоторое количество паров бензола и HCl, направляются на их улавливание и нейтрализацию путем абсорбции.

При алкилировании бензола пропиленом в присутствии треххлористого алюминия в алкилаторе (1) образуется реакционная масса (РМА), состоящая из бензола, изопропилбензола, этилбензола, бутилбензола, полиалкилбензолов и смолы ПАБ. Эта реакционная масса (РМА) непрерывно отбирается из штуцера, расположенного в верхней части алкилатора (1), и направляется в нижнюю часть алкилатора (2), где происходит процесс деалкилирования. В смеситель (5), расположенный в нижней части алкилатора (2), подается оставшаяся часть бензольной шихты (БШ), которая далее поступает в гребенку (6) реактора (2), оставшаяся часть свежего катализаторного комплекса (СКК) подается также в гребенку (6) алкилатора (2). Такая схема организации процесса обеспечивает проведение реакции деалкилирования в отсутствие пропилена в зоне реакции в алкилаторе (2), что позволяет достичь увеличения селективности реакции алкилирования и деалкирования и, следовательно, увеличение выхода товарного продукта.

Реакционная масса (РМА) из штуцера, расположенного в верхней части алкилатора (2), направляется в холодильник (8), где охлаждается оборотной водой. После холодильника (8) реакционная масса (РМА) поступает в большой отсек отстойника (9) для отстоя от унесенного катализаторного комплекса.

Отстоявшийся катализаторный комплекс (возвратный катализаторный комплекс) (ВКК) из большого отсека отстойника (9) возвращается в алкилатор (1), а реакционная масса (РМА) из малого отсека отстойника (9) подается на узел разложения унесенного катализаторного комплекса.

Введение части свежего катализатора во второй по ходу алкилатор позволило уменьшить общий расход катализатора на единицу основного продукта. Это обусловлено тем, что свежий катализаторный комплекс обладает более сильной реакционной способностью по сравнению с комплексом, находящимся в реакционной массе. Такой подход позволяет дополнительно оптимизировать условия проведения реакции деалкилирования во втором установленном по ходу алкилаторе при отсутствии пропилена в зоне реакции (Таблицы 1, 2, 3).

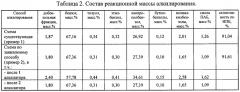

Параметры технологического режима работы алкилаторов и составы реакционной массы по примерам 1 и 2 приведены в таблицах 1 и 2.

Параметры для сравнения эффективности процессов существующего на ПАО «Казаньоргсинтез» и предлагаемого приведены в таблице 3.

Проведя анализ работы процесса получения изопропилбензола по каскадному методу (таблицы 1, 2, 3) можно сделать вывод об эффективности данного процесса. Концентрация изопропилбензола в реакционной массе по предложенной схеме выше, а количество побочных продуктов значительно ниже. Кроме того, снизилось содержание полиалкилбензолов в реакционной массе алкилирования, что уменьшает их рецикл.

Если рассмотреть образование побочных (нецелевых) продуктов относительного целевого товарного изопропилбензола (ИПБ), то видно, что по заявленному способу образуется 10,9% ИПБ на 1% побочных продуктов (27,39/2,51) против 10,16% по существующей схеме. Также уменьшается количество циркулирующих полиалкилбензолов (ПАБ) с 3,27% до 2,74%, что «облегчает» реакционную массу алкилирования и соответственно требует меньше энергетических затрат на их выделение и осушку. Количество целевых продуктов «ИПБ+бензол» по заявленному способу также выше - 94,75% против 94,08%. Это связано с тем, что реакция деалкилирования по прототипу протекает в присутствии пропилена и не в полной степени, а в заявляемом способе - более полно в отсутствие пропилена.

Разделение зон реакций алкилирования в присутствии пропилена и деалкилирования без наличия в реакционной массе свободного пропилена, а также увеличение реакционного объема процесса деалкилирования и использование унесенного из алкилаторов хлористого водорода для приготовления свежего катализаторного комплекса приводит к повышению селективности процесса, что позволяет сократить расход бензольной шихты с полиалкилбензолами с 688 кг до 673 кг, пропилена с 372,2 кг до 369 кг, катализатора с 6,2 кг до 3,4 кг в расчете на 1 т изопропилбензола. Такой результат достигается за счет отсутствия в зоне реакции деаклилирования пропилена, который взаимодействует как с бензолом, так и с алкилбензолами, находящимися в смеси. Это, в свою очередь, приводит к снижению образования смолы ПАБ и других побочных продуктов.

Данный способ прошел промышленные испытания в ПАО «Казаньоргсинтез».

Снижение содержания смолы полиалкилбензольной и другой побочной продукции в реакционной массе свидетельствует об уменьшении потерь товарного алкилбензола при выводе образовавшихся побочных продуктов из системы путем ректификации.

Результаты внедрения заявленного способа показывают, что сочетание трех новых признаков способа получения алкилбензола - увеличение объема для реакции деалкилирования, отсутствие в зоне реакции деалкилирования олефина и использование унесенного из алкилаторов хлористого водорода для приготовления катализаторного комплекса - увеличивает селективность процесса и дает возможность снизить расход сырья (бензола с полиалкилбензолами и олефина), а также катализатора (треххлористого алюминия) на получение 1 тонны алкилбензола. Повышение выхода алкилбензола по заявленному способу указывает на оптимизацию проведения процесса алкилирования.

1. Способ получения алкилбензола, включающий алкилирование бензола олефином в присутствии катализаторного комплекса на основе треххлористого алюминия путем подачи осушенной бензольной шихты, полиалкилбензолов, олефина, катализаторного комплекса, возвратного катализаторного комплекса в реактор алкилирования, в условиях турбулентности, и деалкилирование полиалкилбензолов, отличающийся тем, что процессы алкилирования и деалкилирования проводят в каскаде реакторов алкилирования, состоящем из двух последовательно подключенных реакторов, при этом в гребенку первого реактора, в котором протекает преимущественно процесс алкилирования, подают весь олефин, часть свежего катализаторного комплекса, часть бензольной шихты и часть полиалкилбензолов, в среднюю часть первого реактора алкилирования подают возвратный катализаторный комплекс, в гребенку второго реактора, в котором протекает процесс деалкилирования, подают оставшиеся части свежего катализаторного комплекса, бензольной шихты, полиалкилбензолов и отдельно в нижнюю часть второго реактора подают реакционную массу из первого реактора.

2. Способ по п. 1, отличающийся тем, что алкилбензол представляет собой этилбензол или изопропилбензол, олефин представляет собой этилен или пропилен.

3. Способ по п. 1, отличающийся тем, что для приготовления свежего катализаторного комплекса используют возвратный хлористый водород.