Катализатор каталитического крекинга, содержащий рзэ-содержащий цеолит, и способ его получения

Иллюстрации

Показать всеНастоящее изобретение относится к катализатору каталитического крекинга, который содержит цеолит, содержащий редкоземельный элемент, и к способу его получения, причем катализатор каталитического крекинга содержит активный компонент крекинга, необязательный мезопористый алюмосиликатный материал, глину и связующее, в котором указанный активный компонент крекинга содержит, состоит по существу из или состоит из РЗЭ-содержащего Y-цеолита, необязательного другого Y-цеолита и необязательного МФИ-структурированного цеолита, причем указанный РЗЭ-содержащий Y-цеолит имеет содержание редкоземельного элемента в расчете на оксид резкоземельного элемента 10-25 мас.%, например 11-23 мас.%, размер ячейки 2,440-2,472 нм, например 2,450-2,470 нм, кристалличность 35-65%, например 40-60%, атомное соотношение Si/Al в каркасе 2,5-5,0 и произведение отношения интенсивности I1 пика при 2θ=1,8±0,1° к интенсивности I2 пика при 2θ=12,3±0,1° (Ι1/Ι2) на рентгенограмме цеолита и массового процентного содержания редкоземельного элемента в расчете на оксид резкоземельного элемента в цеолите более 48, например более 55. Способ получения вышеописанного катализатора каталитического крекинга включает: получение суспензии, содержащей активный компонент крекинга, необязательный мезопористый алюмосиликатный материал, глину и связующее; и сушку распылением полученной суспензии, где указанный активный компонент крекинга содержит, состоит по существу из или состоит из РЗЭ-содержащего Y-цеолита, необязательного другого Y-цеолита и необязательного МФИ-структурированного цеолита, где указанный РЗЭ-содержащий Y-цеолит имеет содержание редкоземельного элемента в расчете на оксид редкоземельного элемента 10-25 мас.%, например 11-23 мас.%, размер ячейки 2,440-2,472 нм, например 2,450-2,470 нм, кристалличность 35-65%, например 40-60%, атомное соотношение Si/Al в каркасе 2,5-5,0 и произведение отношения интенсивности I1 пика при 2θ=11,8±0,1° к интенсивности I2 пика при 2θ=12,3±0,1° на рентгенограмме цеолита и массового процентного содержания редкоземельного элемента в расчете на оксид резкоземельного элемента в цеолите более 48, например более 55. Технический результат - получение РЗЭ-содержащего Y-цеолита, который имеет специальные физико-химические характеристики, лучшее использование редкоземельного элемента и стабильность структуры цеолита. 2 н. и 22 з.п. ф-лы, 80 пр., 12 табл., 2 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к катализатору каталитического крекинга, который содержит цеолит, содержащий редкоземельный элемент (далее называемый «РЗЭ-содержащий цеолит»), и к способу его получения.

Предпосылки создания изобретения

Флюид-каталитический крекинг (FCC) является важным способом вторичной переработки сырой нефти и играет важную роль на нефтеперерабатывающих заводах. В способе каталитического крекинга тяжелые фракции, такие как вакуумный дистиллят или тяжелые компоненты, такие как нефтяной остаток, подвергаются реакции в присутствии катализатора с превращением в дополнительные высокоценные продукты, такие как ожиженный нефтяной газ (СНГ), бензин и дизельное топливо. В данном способе обычно требуется использовать каталитический материал с высокой активностью в крекинге. Микропористый цеолитный каталитический материал благодаря хорошей конфигурационно-селективной каталитической характеристике и высокой активности в реакции крекинга широко используется в нефтеочистительной и нефтеперерабатывающей промышленности. С тех пор, как Y-цеолит впервые был использован в 1960-х годах, он был главным активным компонентом в катализаторе каталитического крекинга. Среди прочих материалов, у модифицированного редкоземельным элементом Y-цеолита проявляется заметный эффект улучшения кислотности и структурной стабильности цеолита.

Для того, чтобы эффективно использовать ресурс редкоземельного элемента и снизить стоимость получения цеолитов, особенно для цеолитов, имеющих высокое содержание редкоземельных элементов, требуется увеличить использование редкоземельных элементов в модификации и снизить потерю редкоземельных элементов, тогда как характеристика крекинга цеолита должна сохраняться, а активность-стабильность цеолита должна увеличиваться настолько, насколько возможно.

В настоящее время активным компонентом, используемым для снижения содержания олефина в бензине, является обычно РЗЭ-содержащий Y-цеолит. Ссылки могут быть сделаны на CN 1317547А, CN 1506161А, CN 101537366А, CN 1436727А, CN 1382631А, CN 101823726А, CN 100344374С, CN 1053808А, CN 1069553С, CN 1026225С и CN 191147875А.

Например, в CN 101147875А рассматривается катализатор каталитического крекинга, который содержит ультрастабильный Y-цеолит с высоким содержанием редкоземельных элементов. Указанный ультрастабильный Y-цеолит с высоким содержанием редкоземельных элементов получают следующим образом. Ультрастабильный Y-цеолит, используемый в качестве исходного материала, смешивают с кислотой. Смесь перемешивают, промывают и фильтруют. В смесь вводят раствор соли редкоземельного элемента для проведения обмена. Затем смесь промывают, фильтруют и сушат. Произведение отношения интенсивности I1 пика при 2θ=11,8±0,1° к интенсивности I2 пика при 2θ=12,3±0,1° (Ι1/Ι2) на рентгенограмме указанного ультрастабильного Y-цеолита с высоким содержанием редкоземельных элементов и содержания редкоземельных элементов в цеолите (RE2O3%) составляет не выше 40.

РЗЭ-содержащий Y-цеолит может быть получен способом одного обмена и одного прокаливания (ионный обмен проводится один раз и высокотемпературное прокаливание проводится один раз, ссылки могут быть сделаны, например, на CN 1436727А, CN 101823726А и CN 100344374С) или способом двух обменов и двух прокаливаний (жидкофазный ионный обмен редкоземельного элемента проводится дважды, и высокотемпературное прокаливание проводится дважды, ссылки могут быть сделаны, например, на CN 1506161А и CN 101537366А).

Для любого из известного способа двух обменов и двух прокаливаний и известного способа одного обмена и одного прокаливания в получении РЗЭ-содержащего Y-цеолита количество редкоземельного элемента в продукте является обычно более низким, чем общее подаваемое количество редкоземельного элемента. Даже если в содалитных каркасах расположено много ионов редкоземельных элементов, еще часть ионов редкоземельных элементов неизбежно присутствует в супер-каркасах. Ионы редкоземельных элементов в супер-каркасах могут быть обратно вымыты на последующих операциях промывки, давая в результате потерю редкоземельного элемента и снижение использования редкоземельного элемента.

В современной промышленности для экономии стоимости получения и увеличения эффективности продукта при получении Y-цеолита, имеющего высокое содержание редкоземельного элемента, обычно используется способ двух обменов и одного прокаливания. Т.е., после первого прокаливания обмен редкоземельного элемента проводится еще раз, но второе прокаливание не выполняется. Благодаря отсутствию второго прокаливания эффективная миграция ионов редкоземельного элемента не может быть достигнута, и большая часть ионов редкоземельных элементов все еще присутствует в супер-каркасах. Ионы редкоземельных элементов в супер-каркасах могут быть вымыты обратно на последующих операциях промывки, также давая в результате снижение использования редкоземельного элемента.

Краткое описание изобретения

Поэтому целью настоящего изобретения является преодоление недостатков прототипа и на основе прототипа создание Y-цеолита, который отличается от прототипов и имеет хорошую структуру и стабильность активности и высокую степень использования редкоземельных элементов. Другой целью настоящего изобретения является создание способа получения РЗЭ-содержащего Y-цеолита, который (способ) имеет короткий технологический поток и низкую стоимость получения, и который способен получать РЗЭ-содержащий Y-цеолит, имеющий хорошую структуру и стабильность активности и высокую степень использования редкоземельных элементов.

Другой целью настоящего изобретения является создание катализатора, имеющего РЗЭ-содержащий Y-цеолит, и способа его получения.

На основе большого количества экспериментов по получению РЗЭ-содержащего Y-цеолита, авторами настоящего изобретения было установлено, что способ, объединяющий два обмена и два прокаливания NaY-цеолита с осаждением редкоземельного элемента, дает РЗЭ-содержащий Y-цеолит, который имеет специальные физико-химические характеристики. Новый РЗЭ-содержащий Y-цеолит имеет лучшие использование редкоземельного элемента и стабильность структуры цеолита. В частности, на основе большого количества экспериментальных данных было неожиданно установлено, что существует уникальная зависимость между отношением интенсивности I1 пика при 2θ=1,8±0,1° к интенсивности I2 пика при 2θ=12,3±0,1° (Ι1/Ι2) на рентгенограмме получаемого РЗЭ-содержащего Y-цеолита и содержанием редкоземельных элементов в цеолите (RE2O3%). На основании указанного осуществляется изобретение.

В аспекте настоящего изобретения настоящее изобретение предусматривает РЗЭ-содержащий Y-цеолит, который отличается тем, что содержание редкоземельного элемента в расчете на оксид резкоземельного элемента составляет 10-25% маc., например, 11-23% маc., размер ячейки составляет 2,440-2,472 нм, например, 2,450-2,470 нм, кристалличность составляет 35-65%, например, 40-60%, атомное соотношение Si/Al в каркасе составляет 2,5-5,0, произведение отношения интенсивности I1 пика при 2θ=1,8±0,1° к интенсивности I2 пика при 2θ=12,3±0,1° (I1/I2) на рентгенограмме получаемого РЗЭ-содержащего Y-цеолита и массового процентного содержания редкоземельного элемента в расчете на оксид резкоземельного элемента в цеолите составляет более 48. РЗЭ-содержащий Y-цеолит настоящего изобретения имеет сохранение кристалличности после 17 ч термостарения при 800°С в условиях 100% водяного пара более 40%, например, более 45%.

В другом аспекте настоящее изобретение предусматривает способ получения РЗЭ-содержащего Y-цеолита. Способ получения представляет собой способ, объединяющий способ двойного обмена и двойного прокаливания с осаждением редкоземельного элемента.

В другом аспекте настоящее изобретение предусматривает катализатор каталитического крекинга, в котором указанный катализатор каталитического крекинга содержит активный компонент крекинга, необязательный мезопористый алюмосиликатный материал, глину и связующее, где указанный активный компонент крекинга содержит РЗЭ-содержащий Y-цеолит (далее также называемый «первый Y-цеолит»), необязательный другой Y-цеолит и необязательный МФИ-структурированный цеолит.

В другом аспекте настоящее изобретение предусматривает способ получения катализатора каталитического крекинга, который включает смешение и превращение в суспензию активного компонента крекинга, необязательного мезопористого алюмосиликатного материала, глины и связующего и затем последовательно сушку распылением, промывку, фильтрование и сушку.

В частности, настоящее изобретение предусматривает следующие технические решения:

1. Катализатор каталитического крекинга, где указанный катализатор каталитического крекинга содержит активный компонент крекинга, необязательный мезопористый алюмосиликатный материал, глину и связующее, где указанный активный компонент крекинга содержит, состоит по существу из или состоит из РЗЭ-содержащего Y-цеолита, необязательного другого Y-цеолита и необязательного МФИ-структурированного цеолита, причем указанный РЗЭ-содержащий Y-цеолит имеет содержание редкоземельного элемента, в расчете на оксид редкоземельного элемента, 10-25% мас., например, 11-23% мас., размер ячейки 2,440-2,472 нм, например, 2,450-2,470 нм, кристалличность 35-65%, например, 40-60%, атомное соотношение Si/Al в каркасе 2,5-5,0 и произведение отношения интенсивности I1 пика при 2θ=1,8±0,1° к интенсивности I2 пика при 2θ=12,3±0,1° (Ι1/Ι2) на рентгенограмме цеолита и массового процентного содержания редкоземельного элемента, в расчете на оксид редкоземельного элемента, в цеолите выше 48, например, выше 55.

2. Катализатор каталитического крекинга по любому одному из предыдущих технических решений, в котором указанный РЗЭ-содержащий Y-цеолит проявляет уровень сохранения кристалличности после 17 ч термостарения при 800°С в условиях 100% водяного пара более 40%, например, более 45%.

3. Катализатор каталитического крекинга по любому из пп. 1-2, в котором:

указанный мезопористый алюмосиликатный материал имеет структуру псевдобемитной фазы, химическую формулу для безводного состояния в расчете на массовое соотношение оксида (0-0,3)Na2O⋅(40-90) Аl2O3⋅(10-60) SiO2, средний диаметр пор 5-25 нм, наиболее вероятный диаметр пор 5-15 нм, удельную площадь поверхности 200-400 м2/г и объем пор 0,5-2,0 мл/г;

указанная глина выбрана из группы, состоящей из каолина, метагаллуазита, монтмориллонита, диатомита, галлуазита, сапонита, ректорита, сепиолита, аттапульгита, гидроталькита, бентонита и любой их смеси; и

связующее выбрано из группы, состоящей из силиказоля, алюмозоля, псевдобемита и любой их смеси.

4. Катализатор каталитического крекинга по любому из пп. 1-3, где указанный катализатор каталитического крекинга содержит 10-60 мас.ч. активного компонента крекинга, 10-70 мас.ч. глины, 10-60 мас.ч. связующего и 0-20 мас.ч. мезопористого алюмосиликатного материала на 100 мас.ч. катализатора каталитического крекинга.

5. Катализатор каталитического крекинга по любому из пп. 1-4, где указанный другой Y-цеолит выбран из группы, состоящей из РЗЭ-содержащего DASY-цеолита, РЗЭ-содержащего газофазного ультрастабильного Y-цеолита и Mg-содержащего ультрастабильного Y-цеолита.

6. Катализатор каталитического крекинга по любому из пп. 1-5, в котором указанный катализатор каталитического крекинга содержит, состоит по существу из или состоит из:

РЗЭ-содержащего Y-цеолита,

необязательно, РЗЭ-содержащего DASY-цеолита, и

необязательно, только одного компонента из РЗЭ-содержащего газофазного ультрастабильного Y-цеолита, Mg-содержащего ультрастабильного Y-цеолита и МФИ-структурированного цеолита.

7. Катализатор каталитического крекинга по любому из пп. 1-6, где указанный катализатор каталитического крекинга содержит 10-40 мас.ч. РЗЭ-содержащего Y-цеолита, 0-15 мас.ч. РЗЭ-содержащего DASY-цеолита, и 0-25 мас.ч. только одного компонента из РЗЭ-содержащего газофазного ультрастабильного Y-цеолита, Мg- содержащего ультрастабильного Y-цеолита и МФИ-структурированного цеолита на 100 мас.ч. катализатора каталитического крекинга.

8. Катализатор каталитического крекинга по любому из пп. 1-7, в котором указанный РЗЭ-содержащий Y-цеолит получают способом, который включает следующие стадии:

(1) NaY-цеолит и РЗЭ-содержащий раствор или смешанный раствор соли аммония и РЗЭ-содержащего раствора приводят в контакт с получением РЗЭ-содержащего и натрийсодержащего Y-цеолита;

(2) РЗЭ-содержащий и натрийсодержащий Y-цеолит, полученный на стадии (1), подвергают первому прокаливанию с получением РЗЭ-содержащего и натрийсодержащего Y-цеолита;

(3) затем либо РЗЭ-содержащий и натрийсодержащий Y-цеолит, полученный на стадии (2), приводят в контакт с раствором соли аммония или кислотным раствором и затем смешивают с РЗЭ-содержащим раствором, и рН смеси корректируют до рН 6-10, либо РЗЭ-содержащий и натрийсодержащий Y-цеолит, полученный на стадии (2), приводят в контакт со смешанным раствором соли аммония и РЗЭ-содержащего раствора, и рН смеси корректируют до рН 6-10 с получением РЗЭ-содержащего и натрийсодержащего Y-цеолита;

(4) РЗЭ-содержащий и натрийсодержащий Y-цеолит, полученный на стадии (3), подвергают второму прокаливанию с получением целевого РЗЭ-содержащего и натрийсодержащего Y-цеолита.

9. Катализатор каталитического крекинга по любому из пп. 1-8, где указанный РЗЭ-содержащий Y-цеолит получают способом, который включает следующие стадии:

(1) NaY-цеолит и РЗЭ-содержащий раствор или смешанный раствор соли аммония и РЗЭ-содержащего раствора приводят в контакт с получением РЗЭ-содержащего и натрийсодержащего Y-цеолита;

(2) РЗЭ-содержащий и натрийсодержащий Y-цеолит, полученный на стадии (1), после фильтрования, промывки водой и сушки подвергают первому прокаливанию с получением РЗЭ-содержащего и натрийсодержащего Y-цеолита;

(3) затем либо РЗЭ-содержащий и натрийсодержащий Y-цеолит, полученный на стадии (2), приводят в контакт с раствором соли аммония и затем смешивают с РЗЭ-содержащим раствором без фильтрования, и рН смеси корректируют до рН 6-10, либо РЗЭ-содержащий и натрийсодержащий Y-цеолит, полученный на стадии (2), приводят в контакт со смешанным раствором соли аммония и РЗЭ-содержащего раствора, и затем рН смеси корректируют до рН 6-10 с получением РЗЭ-содержащего и натрийсодержащего Y-цеолита;

(4) РЗЭ-содержащий и натрийсодержащий Y-цеолит, полученный на стадии (3), после фильтрования, промывки водой и сушки подвергают второму прокаливанию с получением целевого РЗЭ-содержащего и натрийсодержащего Y-цеолита.

10. Катализатор каталитического крекинга по любому из пп. 1-9, где указанный РЗЭ-содержащий Y-цеолит получают способом, который включает следующие стадии:

(1) NaY-цеолит и РЗЭ-содержащий раствор или смешанный раствор соли аммония и РЗЭ-содержащего раствора приводят в контакт с получением РЗЭ-содержащего и натрийсодержащего Y-цеолита;

(2) РЗЭ-содержащий и натрийсодержащий Y-цеолит, полученный на стадии (1), после фильтрования, промывки водой и сушки подвергают первому прокаливанию с получением РЗЭ-содержащего и натрийсодержащего Y-цеолита;

(3) затем либо РЗЭ-содержащий и натрийсодержащий Y-цеолит, полученный на стадии (2), приводят в контакт с раствором соли аммония или кислотным раствором, фильтруют и затем смешивают с РЗЭ-содержащим раствором, и рН смеси корректируют до рН 6-10 с получением РЗЭ-содержащего и натрийсодержащего Y-цеолита;

(4) РЗЭ-содержащий и натрийсодержащий Y-цеолит, полученный на стадии (3), после фильтрования, промывки водой и сушки, подвергают второму прокаливанию с получением заданного РЗЭ-содержащего и натрийсодержащего Y-цеолита.

11. Катализатор каталитического крекинга по любому из пп. 8-10, где соль аммония выбрана из группы, состоящей из хлорида аммония, нитрата аммония, карбоната аммония, бикарбоната аммония и любой их смеси.

12. Катализатор каталитического крекинга по любому из пп. 8-10, где на стадии (1) массовое отношение РЗЭ-содержащего раствора (в расчете на оксид редкоземельного элемента) к NaY-цеолиту (в расчете на сухое вещество) составляет 0,06-0,14, например, 0,07-0,12, массовое отношение соли аммония (в расчете на хлорид аммония) к РЗЭ-содержащему раствору (в расчете на оксид редкоземельного элемента) составляет 0-10, например, 0-5, в частности, такое как 0,2-3, причем указанная соль аммония выбрана из группы, состоящей из хлорида аммония, нитрата аммония, карбоната аммония, бикарбоната аммония и любой их смеси. рН регулируется на уровне 3,0-5,0, массовое соотношение вода:цеолит регулируется на уровне 5-30, например, 7-15, указанное приведение в контакт проводится в интервале от комнатной температуре (такой как 18-26°С) до 100°С, например, 70-95°С, в течение 0,3 ч, например, 0,5-3 ч, в частности таком как 0,5-1,5 ч.

13. Катализатор каталитического крекинга по любому из пп. 8-10, где на стадии (2) указанное первое прокаливание проводят при 500-650°С, например, 530-630°С, в частности таком как 550-620°С, в условиях 0-100% водяного пара в течение по меньшей мере 0,5 ч, например, 0,5-4,0 ч, 1,0-4,0 ч или 1,5-3,0 ч.

14. Катализатор каталитического крекинга по любому из пп. 8-10, где на стадии (3)

для случая приведения в контакт РЗЭ-содержащего и натрийсодержащего Y-цеолита с раствором соли аммония приведение в контакт проводится при температуре от комнатной температуре до 100°С, например, 60-80°С, в течение по меньшей мере 0,3 ч, например, 0,3-3,0 ч, 0,5-3 ч или 0,5-1,5 ч, где для долей РЗЭ-содержащего и натрийсодержащего Y-цеолита и раствора соли аммония массовое соотношение цеолит (на сухое вещество):соль аммония:вода составляет 1:(0,05-0,5):(5-30), например, 1:(0,1-0,4):(8-15); причем раствор редкоземельного элемента в дальнейшем вводится в таком количестве, что массовое отношение редкоземельного элемента (в расчете на оксид редкоземельного элемента (RE2O3)) в растворе редкоземельного элемента к РЗЭ-содержащему и натрийсодержащему Y-цеолиту (в расчете на сухой цеолит) составляет 0,01-0,2, например, 0,02-0,12; указанную соль аммония выбирают из группы, состоящей из хлорида аммония, нитрата аммония, карбоната аммония, бикарбоната аммония и любой их смеси;

для случая приведения в контакт РЗЭ-содержащего и натрийсодержащего Y-цеолита с кислотным раствором контакт осуществляют при температуре от комнатной температуре до 100°С, например, 60-80°С, в течение по меньшей мере 0,3 ч, например, 0,3-3,0 ч, 0,5-3 ч или 0,5-1,5 ч, где для долей РЗЭ-содержащего и натрийсодержащего Y-цеолита и кислотного раствора массовое соотношение цеолит (в расчете на сухое вещество):кислота:вода составляет 1:(0,03-0,2):(5-30), например, 1:(0,05-0,1):(8-15); причем раствор редкоземельного элемента в дальнейшем вводится в таком количестве, что массовое отношение редкоземельного элемента (в расчете на оксид редкоземельного элемента (RE2O3)) в растворе редкоземельного элемента к РЗЭ-содержащему и натрийсодержащему Y-цеолиту (в расчете на сухой цеолит) составляет 0,01-0,2, например, 0,02-0,12; указанная кислота может быть неорганической кислотой или органической кислотой, причем неорганическая кислота может быть выбрана из группы, состоящей из серной кислоты, хлористоводородной кислоты, азотной кислоты и любой их смеси, органическая кислота может быть выбрана из группы, состоящей из щавелевой кислоты, уксусной кислоты, лимонной кислоты, винной кислоты и любой их смеси;

для случая приведения в контакт РЗЭ-содержащего и натрийсодержащего Y-цеолита со смешанным раствором соли аммония и РЗЭ-содержащим раствором контакт осуществляют при температуре от комнатной температуры до 100°С, например, 60-80°С, в течение по меньшей мере 0,3 ч, например, 0,3-3,0 ч, 0,5-3 ч или 0,5-1,5 ч, где для долей РЗЭ-содержащего и натрийсодержащего Y-цеолита, соли аммония и РЗЭ-содержащего раствора массовое соотношение цеолит (в расчете на сухое вещество): соль аммония: оксид редкоземельного элемента (RЕ2О3):вода составляет 1:(0,05-0,5):(0,01-0,2):(5-30), предпочтительно, 1:(0,1-0,4):(0,02-0,12):(8-15); причем указанную соль аммония выбирают из группы, состоящей из хлорида аммония, нитрата аммония, карбоната аммония, бикарбоната аммония и любой их смеси.

15. Катализатор каталитического крекинга по п. 14, в котором на стадии (3) после осуществления контакта рН смеси корректируют щелочной жидкостью до рН 6-10, например, 7-9, в частности до такого как 7,5-8,2.

16. Катализатор каталитического крекинга по п. 15, в котором указанная щелочная жидкость может быть выбрана из группы, состоящей из водного аммиака, силиката натрия, мета-алюмината натрия, гидроксида натрия и любой их смеси.

17. Катализатор каталитического крекинга по любому из пп. 8-10, в котором на стадии (4) второе прокаливание проводится при 500-650°С в условиях 0-100% водяного пара в течение 0,5-4 ч, например, 1-3 ч.

18. Способ получения катализатора каталитического крекинга, который включает:

получение суспензии, содержащей активный компонент крекинга, необязательный мезопористый алюмосиликатный материал, глину и связующее; и

сушку распылением полученной суспензии,

где указанный активный компонент крекинга содержит, состоит по существу из или состоит из РЗЭ-содержащего Y-цеолита, необязательного другого Y-цеолита и необязательного МФИ-структурированного цеолита, где указанный РЗЭ-содержащий Y-цеолит имеет содержание редкоземельного элемента в расчете на оксид редкоземельного элемента 10-25% мас., например, 11-23% мас., размер ячейки 2,440-2,472 нм, например, 2,450-2,470 нм, кристалличность 35-65%, например, 40-60%, атомное соотношение Si/Al в каркасе 2,5-5,0 и произведение отношения интенсивности I1 пика при 2θ=11,8±0,1° к интенсивности I2 пика при 2θ=12,3±0,1° на рентгенограмме цеолита и массового процентного содержания в расчете на оксид редкоземельного элемента в цеолите более 48, например, более 55.

19. Способ получения катализатора каталитического крекинга по п. 18, в котором

указанный мезопористый алюмосиликатный материал имеет структуру псевдобемитной фазы, химическую формулу в безводном состоянии в расчете на массовое соотношение оксида (0-0,3) Na2O⋅(40-90) Аl2O3⋅(10-60) SiO2, средний диаметр пор 5-25 нм, наиболее вероятный диаметр пор 5-15 нм, удельную площадь поверхности 200-400 м2/г и объем пор 0,5-2,0 мл/г;

указанная глина выбрана из группы, состоящей из каолина, метагаллуазита, монтмориллонита, диатомита, галлуазита, сапонита, ректорита, сепиолита, аттапульгита, гидроталькита, бентонита и любой их смеси; и

указанное связующее выбрано из группы, состоящей из силиказоля, алюмозоля, псевдобемита и любой их смеси.

20. Способ получения катализатора каталитического крекинга по любому из пп. 18-19, в котором на 100 мас.ч. катализатора каталитического крекинга используются (в расчете на сухое вещество) 10-60 мас.ч. активного компонента крекинга, 10-70 мас.ч. глины, 10-60 мас.ч. связующего и 0-20 мас.ч. мезопористого алюмосиликатного материала для получения суспензии.

21. Способ получения катализатора каталитического крекинга по любому из пп. 18-20, в котором указанный другой Y-цеолит выбран из группы, состоящей из РЗЭ-содержащего DASY-цеолита, РЗЭ-содержащего газофазного ультрастабильного Y-цеолита и Мg-содержащего ультрастабильного Y-цеолита.

22. Способ получения катализатора каталитического крекинга по любому из пп. 18-20, в котором указанный активный компонент крекинга содержит, состоит по существу из или состоит из:

указанного РЗЭ-содержащего Y-цеолита, необязательно, РЗЭ-содержащего DASY-цеолита, и необязательно, только одного компонента из РЗЭ-содержащего газофазного ультрастабильного Y-цеолита, Мg-содержащего ультрастабильного Y-цеолита и МФИ-структурированного цеолита.

23. Способ получения катализатора каталитического крекинга по любому из пп. 18-22, в котором для получения суспензии используются (в расчете на сухое вещество) 10-40 мас.ч. РЗЭ-содержащего Y-цеолита, 0-15 мас.ч. РЗЭ-содержащего DASY-цеолита, и 0-25 мас.ч. только одного компонента из РЗЭ-содержащего газофазного ультрастабильного Y-цеолита, Mg-содержащего ультрастабильного Y-цеолита и МФИ-структурированного цеолита на 100 мас.ч. катализатора каталитического крекинга.

24. Способ получения катализатора каталитического крекинга по любому из пп. 18-23, в котором указанный РЗЭ-содержащий Y-цеолит получают способом по любому из пп. 8-17.

Когда РЗЭ-содержащий Y-цеолит, содержащийся в катализаторе каталитического крекинга настоящего изобретения, используется в отдельности или в комбинации с другим цеолитом (цеолитами), катализатор каталитического крекинга показывает высокую активность и высокую конверсию. Кроме того, указанный РЗЭ-содержащий Y-цеолит может быть использован в комбинации с различными цеолитами для увеличенного получения бензина, дизельного топлива и/или СНГ. Поэтому катализатор каталитического крекинга может иметь широкую применимость. Кроме того, при использовании в отдельности или в комбинации с другими катализатор каталитического крекинга, содержащий указанный РЗЭ-содержащий Y-цеолит, имеет хорошую структурную стабильность.

Краткое описание чертежей

На фиг. 1 представлена рентгенограмма РЗЭ-содержащего Y-цеолита, полученного в соответствии с примером 1.

На фиг. 2 представлена рентгенограмма РЗЭ-содержащего Y-цеолита, полученного в соответствии со сравнительным примером 1.

Подробное описание предпочтительных вариантов изобретения

Первый Y-цеолит и способ его получения

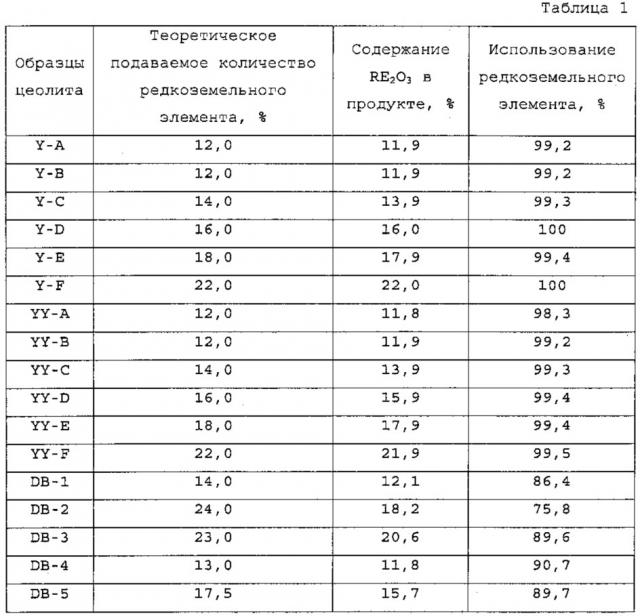

Согласно настоящему изобретению эффективность использования исходного редкоземельного материала может быть показана эффективностью использования редкоземельного элемента. Использование редкоземельного элемента относится к отношению количества редкоземельного элемента в расчете на оксид резкоземельного элемента (RE2O3) в продукте к теоретическому количеству подаваемого редкоземельного элемента в расчете на оксид резкоземельного элемента (RE2O3) в массовых процентах. РЗЭ-содержащий Y-цеолит настоящего изобретения имеет степень использования редкоземельного элемента выше 98%.

Атомное соотношение Si/Al в каркасе согласно настоящему изобретению относится к атомному мольному соотношению Si и Al в РЗЭ-содержащем Y-цеолите настоящего изобретения. Имеются также несколько измерений для соотношения Si/Al. Например, соотношение Si/Al может быть получено измерением параметра кристаллической ячейки рентгеноскопией и расчетом или инфракрасной спектроскопией, или измерением ядерно-магнитным резонансом (ЯМР) и расчетом. В настоящем изобретении соотношение Si/Al в каркасе получают измерением ядерно-магнитным резонансом (ЯМР) и расчетом. Соотношение Si/Al в цеолите, указанном в настоящем изобретении, относится к атомному соотношению Si/Al в каркасе цеолита.

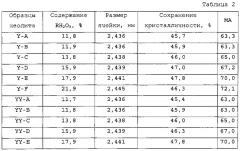

Для РЗЭ-содержащего Y-цеолита на его рентгенограмме пик при 2θ=11,8±0,1° может быть использован для определения распределения редкоземельного элемента в содалитном каркасе, и I1 используется для представления интенсивности пика; пик при 2θ=12,3±0,1° может быть использован для определения распределения редкоземельного элемента в супер-каркасе, и I2 используется для представления интенсивности пика; отношение Ι1 к I2 может использоваться для определения степени миграции ионов редкоземельных элементов из супер-каркасов в содалитные каркасы. Согласно настоящему изобретению интенсивность пика представляет собой относительную интенсивность по отношению к пикобразующей плоскости (другими словами, интенсивность пика представляет собой интенсивность пика, вычитая интенсивность базовой линии). Например, если отношение интенсивности Ι1 пика при 2θ=11,8±0,1° к интенсивности I2 пика при 2θ=12,3±0,1° (Ι1/Ι2) на рентгенограмме РЗЭ-содержащего Y-цеолита равно 5, и массовое процентное содержание редкоземельного элемента в расчете на оксид резкоземельного элемента в цеолите составляет 10%, тогда произведение составляет 5×10=50. Произведение отношения интенсивности Ι1 пика при 2θ=11,8±0,1° к интенсивности I2 пика при 2θ=12,3±0,1° (Ι1/Ι2) на рентгенограмме РЗЭ-содержащего Y-цеолита настоящего изобретения и массового процентного содержания редкоземельного элемента в расчете на оксид резкоземельного элемента в цеолите составляет выше 48. Согласно настоящему изобретению верхний предел указанного произведения не ограничивается, например, верхний предел может составлять 200, например, 100. В предпочтительном варианте настоящего изобретения интервал указанного произведения составляет 48-200, например, 48-100. Более предпочтительно, указанное произведение является выше 55, выше 60, выше 70, например, 55-200, такое как 55-90.

Согласно настоящему изобретению указанное сохранение кристалличности представляет собой отношение кристалличности образца после термостарения к кристалличности до термостарения, где термостарение содержит: смешение цеолита и раствора хлорида аммония с обменом до содержания Na2O ниже 0,3% мас., затем фильтрование, сушку и старение при 800°С в условиях 100% водяного пара в течение 17 ч; если цеолит имеет содержания Na2O ниже 0,3% мас., тогда прямое старение при 800°С в условиях 100% водяного пара в течение 17 ч без обмена, фильтрования и сушки.

В аспекте настоящего изобретения РЗЭ-содержащий Y-цеолит настоящего изобретения характеризуется тем, что содержание редкоземельного элемента в расчете на оксид резкоземельного элемента составляет 10-25% мас., например, 11-23% мас., размер ячейки составляет 2,440-2,472 нм, например, 2,450-2,470 нм, кристалличность составляет 35-65%, например, 40-60%, атомное соотношению Si/Al в каркасе составляет 2,5-5,0, произведение отношения интенсивности I1 пика при 2θ=11,8±0,1° к интенсивности I2 пика при 2θ=12,3±0,1° (Ι1/Ι2) на рентгенограмме цеолита и массового процентного содержания редкоземельного элемента в расчете на оксид резкоземельного элемента в цеолите составляет более 48. РЗЭ-содержащий Y-цеолит настоящего изобретения имеет сохранение кристалличности после 17 ч термостарения при 800°С в условиях 100% водяного пара более 40%, например, более 45%.

В другом аспекте настоящего изобретения настоящее изобретение предусматривает способ получения РЗЭ-содержащего Υ-цеолита. Способ получения представляет собой способ, объединяющий двойной обмен и двойное прокаливание с осаждением редкоземельного элемента.

В варианте настоящего изобретения способ получения РЗЭ содержащего Y-цеолита настоящего изобретения содержит следующие стадии:

(1) NaY-цеолит и РЗЭ-содержащий раствор или смешанный раствор соли аммония и РЗЭ-содержащего раствора контактируют с получением РЗЭ-содержащего и натрийсодержащего Y-цеолита;

(2) РЗЭ-содержащий и натрийсодержащий Y-цеолит, полученный на стадии (1), подвергается первому прокаливанию с получением РЗЭ-содержащего Y-цеолита;

(3) затем либо РЗЭ-содержащий и натрий содержащий Y-цеолит, полученный на стадии (2), контактирует с раствором соли аммония или кислотным раствором и затем смешивается с РЗЭ-содержащим раствором, и рН смеси корректируют до рН 6-10, либо РЗЭ-содержащий и натрий содержащий Y-цеолит, полученный на стадии (2), контактирует со смешанным раствором соли аммония и РЗЭ-содержащим раствором, и затем рН смеси корректируют до рН 6-10 с получением РЗЭ-содержащего и натрийсодержащего Y-цеолита;

(4) РЗЭ-содержащий и натрийсодержащий Y-цеолит, полученный на стадии (3), подвергается второму прокаливанию с получением заданного РЗЭ-содержащего Y-цеолита.

В другом варианте настоящего изобретения способ получения РЗЭ-содержащего Y-цеолита настоящего изобретения содержит следующие стадии:

(1) NaY-цеолит и РЗЭ-содержащий раствор или смешанный раствор соли аммония и РЗЭ-содержащего раствора контактируют с получением РЗЭ-содержащего и натрийсодержащего Y-цеолита;

(2) РЗЭ-содержащий и натрийсодержащий Y-цеолит, полученный на стадии (1), после фильтрования, промывки водой и сушки подвергается первому прокаливанию с получением РЗЭ-содержащего и натрийсодержащего Y-цеолита;

(3) затем либо РЗЭ-содержащий и натрий содержащий Y-цеолит, полученный на стадии (2), контактирует с раствором соли аммония и затем смешивается с РЗЭ-содержащим раствором без фильтрации, и рН смеси корректируют до рН 6-10, либо РЗЭ-содержащий и натрийсодержащий Y-цеолит, полученный на стадии (2), контактирует со смешанным раствором соли аммония и РЗЭ-содержащего раствора, и затем рН смеси корректируют до рН 6-10 с получением РЗЭ-содержащего и натрийсодержащего Y-цеолита;

(4) РЗЭ-содержащий и натрийсодержащий Y-цеолит, полученный на стадии (3), после фильтрования, промывки водой и сушки подвергается второму прокаливанию с получением заданного РЗЭ-содержащего Y-цеолита.

В другом варианте настоящего изобретения способ получения РЗЭ-содержащего Y-цеолита настоящего изобретения содержит следующие стадии:

(1) NaY-цеолит и РЗЭ-содержащий раствор или смешанный раствор соли аммония и РЗЭ-содержащего раствора контактируют с получением РЗЭ-содержащего и натрийсодержащего Y-цеолита;

(2) РЗЭ-содержащий и натрийсодержащий Y-цеолит, полученный на стадии (1), после фильтрования, промывки водой и сушки подвергается первому прокаливанию с получением РЗЭ-содержащего и натрийсодержащего Y-цеолита;

(3) РЗЭ-содержащий и натрий содержащий Y-цеолит, полученный на стадии (2), контактирует с раствором соли аммония или кислотным раствором, фильтруется и затем смешивается с РЗЭ-содержащим раствором, и рН смеси корректируют до рН 6-10 с получением РЗЭ-содержащего и натрийсодержащего Y-цеолита;

(4) РЗЭ-содержащий и натрийсодержащий Y-цеолит, полученный на стадии (3), после необязательного фильтрования, промывки водой и сушки подвергается второму прокаливанию с получением заданного РЗЭ-содержащего Y-цеолита.

Согласно способу получения настоящего изобретения NaY-цеолит в качестве исходного материала имеет атомное соотношение Si/Al в каркасе, предпочтительно, >2,5 и кристалличность >80%.

Согласно способу получения настоящего изобретения соль аммония выбрана из группы, состоящей из хлорида аммония, нитрата аммония, карбоната аммония, бикарбоната аммония и любой их смеси.

На стадии (1) способа получения РЗЭ-содержащего Y-цеолита массовое отношение РЗЭ-содержащего раствора (в расчете на оксид резкоземельного элемента) к NaY-цеолиту (в расчете на сухое вещество) составляет 0,06-0,14, например, 0,07-0,12, массовое отношение соли аммония (в расчете на хлорид аммония) к РЗЭ содержащему раствору (в расчете на оксид редкоземельного элемента) составляет 0-10, например, 0-5, такое как 0,2-3), причем указанная соль аммония выбрана из группы, состоящей из хлорида аммония, нитрата аммония, карбоната аммония, бикарбоната аммония и любой их смеси, рН корректируется до 3,0-5,0, массовое соотношение вода:цеолит регулируется при 5-30, например, 7-15, указанное контактирование проводится при температуре от комнатной температуры (такой как 18-26°С) до 100°С, например, 70-95°С в течение по меньшей мере 0,3 ч, например, 0,5-3 ч, таком как 0,5-1,5 ч.

На стадии (2) способа получения РЗЭ-содержащего Y-цеолита первое прокаливание проводится при 500-650°С, например, 530-630°С, таком как 550-б20°С, в условиях 0-100% водяного пара в течение по меньшей мере 0,5 ч, например, 0,5-4,0 ч, 1,0-4,0 ч или 1,5-3,0 ч. Прокаливание может способствовать миграции ионов редкоземельных элементов из супер-каркасов цеолита в содалитные каркасы. Первое прокаливание проводится, предпочтительно, в условиях 1-100%, предпочтительно, 20-100%, более предпочтительно, 100% водяного пара.

На стадии (3) способа получения РЗЭ-содержащего Y-цеолита для случая контактирования РЗЭ-содержащего и натрийсодержащего Y-цеолита с раствором соли аммония контактирование проводится при температуре от комнатной до 100°С, например, 60-80°С в течение по меньшей мере 0,3 ч, например, 0,3-3,0 ч, 0,5-3 ч или 0,5-1,5 ч, где для пропорций РЗЭ-содержащего и натрийсодержащего Y-цеолита и раствора соли аммония массовое соотношение цеолит (в расчете на сухое вещество):соль аммония:вода составляет 1:(0,05-0,5):(5-30), например, 1:(0,1-0,4):(8-15); причем раствор редкоземельного элемента затем вводится в таком количестве, что массовое отношение редкоземельного элемента (в расчете на оксид резкоземельного элемента (RE2O3)) в растворе редкоземельного элемента к РЗЭ-содержащему и натрийсодержащему Y-цеолиту (в расчете на сухой цеолит) составляет 0,01-0,2, например, 0,02-0,12; указанная соль аммония выбрана из группы, состоящей из хлорида аммония, нитрата аммония, карбоната аммония, бикарбоната аммония и любой их смеси;

для случая ко