Тиоэтерификация меркаптанов в смесях углеводородов с4

Иллюстрации

Показать всеИзобретение относится к способу тиоэтерификации меркаптанов полиненасыщенными углеводородами, осуществляемому в реакторе при подаче водорода с применением гетерогенного катализатора и в присутствии 1-бутена, отличающемуся тем, что молярное соотношение водорода и полиненасыщенных углеводородов находится в интервале от 0,01 до 0,8. Технический результат - повышение экономической эффективности переработки применяемого исходного потока сырья C4. 13 з.п. ф-лы, 5 ил., 6 пр., 13 табл.

Реферат

Настоящее изобретение относится к способу тиоэтерификации меркаптанов полиненасыщенными углеводородами, осуществляемой в реакторе при подаче водорода с применением гетерогенного катализатора и в присутствии 1-бутена. Такой способ известен из US 5851383.

Углеводороды C4 представляют собой соединения, которые состоят исключительно из атомов углерода и водорода, причем число атомов углерода в каждой молекуле равно четырем. Важные представители углеводородов C4 представляют собой алкены и алканы с четырьмя атомами углерода.

Смеси из углеводородов C4 представляют собой сырье для химии нефтепродуктов. Они образуются либо при парофазном крекинге (так называемом «Crack C4») или при крекинге с псевдоожиженным катализатором (так называемом «FCC C4»). Речь идет также о смесях C4 разного происхождения, так называемых «фракциях C4». Для целей использования отдельных компонентов смеси C4 должны быть разделены на свои возможно более чистые составляющие части.

Меркаптаны представляют собой соединения класса R-SH, где R означает «алкил», S означает «атом серы», а H означает «атом водорода». Меркаптаны называют также тиолами. Важные представители меркаптанов представляют собой метилмеркаптан и этилмеркаптан, называемые также метантиолом или этантиолом. Меркаптаны содержатся в смесях углеводородов C4 в количестве до 1000 млн-1 в качестве нежелательных примесей.

Технические смеси углеводородов C4, поступающие от каталитического крекинга (FCC C4) или от парофазного крекинга (Crack C4), обычно содержат наряду с насыщенными и мононенасыщенными соединениями также полиненасыщенные соединения. Перед тем как из этих смесей можно будет выделять отдельные соединения, часто необходимо возможно более полно удалить другие соединения. Это можно осуществлять как физическими способами, такими как, например, перегонка, экстрактивная дистилляция или экстракция, так и селективным химическим превращением удаляемых компонентов. При этом особую цель должно представлять собой возможно более полное удаление примесей, содержащихся в смеси углеводородов C4, таких как кислород-, азот- и серосодержащие компоненты, так как они могут оказывать отрицательное действие на отдельных технологических стадиях в качестве каталитических ядов. В то время как эта примесь, как правило при крекинге Crack C4, содержится только в следовом количестве, то в случае потоков от процесса FCC C4 она может содержаться с более высокой концентрацией.

Смеси углеводородов C4, поступающие от парофазного крекинга или от крекинга с псевдоожиженным катализатором, содержат, как правило, главные компоненты соответственно таблице 1.

(Примеси не показаны)

| Таблица 1Типичные составы при крекинге Crack C4 и крекинге FCC C4 | ||

| Компоненты | Крекинг Crack C4, % масс. | Крекинг FCC C4, % масс. |

| Изобутан | 1-3 | 20-40 |

| н-Бутан | 6-11 | 5-15 |

| 1-Бутен | 14-20 | 10-20 |

| 2-Бутен | 4-8 | 20-35 |

| Изобутен | 20-28 | 10-20 |

| 1,3-Бутадиен | 40-45 | меньше 1 |

Состав сырья в зависимости от происхождения материала может сильно колебаться. К указанным компонентам C4 присоединяются еще углеводороды с меньшим или большим числом атомов углерода, а также примеси, такие как меркаптаны, сульфиды, дисульфиды, азот- и кислородсодержащие соединения в малых количествах.

Переработка способом FCC C4 в одном из вариантов может быть осуществлена так, что сначала снижают концентрацию изобутана на стадии перегонки до значения меньше 5% масс. и более предпочтительно меньше 3% масс. Одновременно удаляются легкокипящие соединения (например, углеводороды C3, легкие кислород-, азот- и серосодержащие соединения), содержащиеся в смеси, или минимизируется их содержание. На следующей после этого стадии в колонне удаляются все высококипящие соединения (например, углеводороды C5, тяжелые кислород-, азот- и серосодержащие соединения) из нижней части колонны. На следующей стадии удаляют изобутен, например, благодаря тому‚ что он с метанолом образует метил-трет-бутиловый эфир (MTBE), который удаляют перегонкой. Если требуется получить чистый изобутен, то метил-трет-бутиловый эфир может быть затем вновь расщеплен на изобутен и метанол.

Для дальнейшей переработки смеси C4 еще остающиеся полиненасыщенные соединения должны быть превращены способом селективного гидрирования в соответствующие мононенасыщенные и насыщенные соединения. Теперь 1-бутен и оставшийся изобутан могут быть отделены перегонкой с удовлетворительной чистотой, а оставшиеся 2-бутен и н-бутан подвергнуты дальнейшей обработке. 2-Бутен часто превращают димеризацией в октены, которые затем гидроформилированием превращают в спирты, пластифицирующие ПВХ. Насыщенные углеводороды C4 могут применяться, например, в качестве пропеллентов.

Если селективным гидрированием перед отделением 1-бутена концентрация полиненасыщенных соединений не снижается до значения меньше 10 млн-1, то требование по чистоте 1-бутена, используемого для полимеризации, является не выполненным. К тому же полиненасыщенные соединения подавляют каталитическую активность катализаторов для димеризации 2-бутена.

Переработка потоков C4, поступающих от парофазного или каталитического крекинга, принципиально описана в «K.-D. Wiese, F. Nierlich, DGMK-Tagungsbericht, 2004-3, ISBN 3-936418-23-3».

Требования по селективности при процессах селективного гидрирования полиненасыщенных углеводородов являются особенно высокими, так как при избыточном гидрировании, т. е. при гидрировании мононенасыщенных соединений, а также при изомеризации концевых двойных связей с образованием внутренних двойных связей, расходуются ценные продукты. Одновременно при полной очистке потоков, которые уже имеют низкое содержание полиненасыщенных соединений, необходимо дальше снижать концентрацию полиненасыщенных соединений до значений меньше 10 млн-1 масс.

Способы и катализаторы селективного гидрирования 1,3-бутадиена с высокой концентрацией (приблизительно от 30 до 50%) в потоках C4 описаны в EP 0523482, DE 3119850, EP 0992284 и EP 0780155.

В каталитических потоках C4 может иметь место ситуация, в которой наряду с легкими серосодержащими компонентами, уже удаленными при отделении перегонкой легкокипящих соединений, такими как, например, H2S, COS или MeSH, и уже отделенными в колонне C5 более высококипящими соединениями серы, такими как, например, диметилдисульфид, содержатся другие меркаптаноподобные среднекипящие соединения (например, этантиол). Эти соединения не могут быть удалены из потока C4 просто перегонкой. Присутствие меркаптанов при обработке потоков C4 является нежелательным или мешающим по нескольким причинам:

a) если меркаптаны (например, этантиол) содержатся в потоке, подаваемом на селективное гидрирование, то они ингибируют каталитическое превращение 1,3-бутадиена. При этом в последующем продукте (например, в 1-бутене) могут содержаться разветвленные полиненасыщенные соединения и ухудшать его чистоту;

b) если полиненасыщенные соединения вследствие недостаточного превращения при селективном гидрировании, обусловленном содержанием меркаптанов, попадают в поток, подаваемый для олигомеризации н-бутенов, то они дезактивируют катализатор олигомеризации;

c) если меркаптаны попадают в поток, подаваемый для олигомеризации н-бутенов, то они дезактивируют катализатор олигомеризации;

d) известно, что при загрузке катализатора селективного гидрирования с серосодержащими компонентами могут образовываться катализаторы, являющиеся активными в отношении гидроизомеризации. Благодаря меркаптанам, содержащимся в потоке, подаваемом для селективного гидрирования, может образовываться такой катализатор гидроизомеризации, который ведет к нежелательной изомеризации 1-бутена с образованием 2-бутена.

Задача настоящего изобретения состоит в том, чтобы избежать этих проблем при обработке потоков C4.

Как пример, соответствующий предшествующему уровню техники, в случае присутствия меркаптанов способ можно осуществлять с экстракцией меркаптанов водным щелочным раствором с последующим окислительным превращением меркаптанов в дисульфиды, чтобы снизить концентрацию меркаптанов до значения приблизительно 5-15 млн-1. Способ такого рода для промышленной реализации предложен компанией UOP LLC под названием MEROX®. (G.A. Dziabis, «UOP MEROX PROCESS» в издании «Robert Meyers, Handbook of Petroleum Refining Processes, 3rd Edition, 2004 McGraw-Hill»).

Недостаток способа MEROX® состоит в том, что наряду с высокими затратами на оборудование образуется также большое количество водных и щелочных стоков, утилизация которых является дорогостоящей. Кроме того, полное отделение более тяжелых меркаптанов (например, этантиола) не удается осуществить. Поэтому для последующего химического применения в обязательном порядке должны быть реализованы дополнительные мероприятия для удаления этого остаточного количества меркаптанов. Это может быть осуществлено, например, адсорбционным удалением. Адсорбционные способы обессеривания потоков C4 описаны в DE 3914817 C2 и DE 19845857 A1.

Как альтернатива, известны способы тиоэтерификации меркаптанов ненасыщенными углеводородами при одновременном гидрировании полиненасыщенных углеводородов и одновременной изомеризации 1-бутена с образованием 2-бутена, при этом концентрация меркаптанов снижается до значения меньше 1 млн-1, концентрация полиненасыщенных углеводородов C4 снижается до значения меньше 10 млн-1, а концентрация 1-бутена приходит в равновесие с концентрацией 2-бутена.

В US 5851383 описан один из таких способ одновременной тиоэтерификации меркаптанов с образованием более высококипящих простых тиоэфиров, селективного гидрирования полиненасыщенных олефинов в потоках FCC-C3-C5 и изомеризации легких моноолефинов. Способ осуществляют в реакторе с неподвижным слоем в чистой жидкой фазе, при этом в качестве катализатора используют никель, нанесенный на оксид алюминия. Водород подают в двукратном молярном избытке по отношению к диолефину.

В US 5463134 описан способ одновременной катализируемой кислотой тиоэтерификации меркаптанов бутенами с образованием более высококипящих простых тиоэфиров и удаления олефинов олигомеризацией в отсутствие водорода в потоке C4 с высоким содержанием парафинов. Способ осуществляют в реакторе с неподвижным слоем в чистой жидкой фазе, при этом в качестве катализатора используют ионообменник в кислотной форме.

В WO 2003062178 описан способ подготовки потоков C4 для алкилирования изобутана бутенами. При этом, в частности, осуществляют одновременную тиоэтерификацию меркаптанов с образованием более высококипящих простых тиоэфиров, селективное гидрирование полиненасыщенных олефинов и изомеризацию легких моноолефинов. Способ осуществляют в реакторе с неподвижным слоем в чистой жидкой фазе, при этом в качестве катализатора используют никель, нанесенный на оксид алюминия. Водород подают в десятикратном молярном избытке по отношению к диолефину.

Недостаток указанных способов тиоэтерификации состоит в том, что наряду с превращением меркаптанов и диолефинов происходит также изомеризация 1-олефинов, в частности 1-бутена. Это обстоятельство ведет к сильному уменьшению содержания 1-олефинов, так что последующее целенаправленное выделение 1-олефинов становится невозможным. При этом 1-олефины представляют собой пользующиеся спросом ценные продукты, которые могут быть экономически эффективно выделены и использованы.

Кроме того, параллельно с нежелательной изомеризацией в случае WO 2003062178 и US 5851383 вследствие молярного избытка применяемого водорода происходит также гидрирование моноолефинов. Это обстоятельство ведет к значительному уменьшению общего содержания моноолефина в потоке продукта, который, таким образом, больше не может быть использован для последующих реакций (например, для олигомеризации).

В свете предшествующего уровня техники задача, лежащая в основе настоящего изобретения, состоит в том, чтобы ранее указанный способ усовершенствовать для повышения экономической эффективности переработки применяемого исходного потока сырья C4.

Эта задача решена за счет того, что водород для реакции подают так, что молярное соотношение водорода и полиненасыщенных углеводородов максимально равно единице.

Таким образом, объектом настоящего изобретения является способ тиоэтерификации меркаптанов полиненасыщенными углеводородами, осуществляемый в реакторе при подаче водорода с применением гетерогенного катализатора и в присутствии 1-бутена, причем молярное соотношение водорода и полиненасыщенных углеводородов максимально равно единице.

Способ по настоящему изобретению позволяет полностью превращать меркаптаны в высококипящие простые тиоэфиры, одновременно с этим почти полностью подавлять значительную изомеризацию 1-бутена с образованием бутенов с внутренней двойной связью, а также полностью предотвращать гидрирование бутенов.

Вопреки ожиданиям специалистов в данной области техники в рамках настоящего изобретения показано, что меркаптаны в присутствии 1,3-бутадиена и водорода могут превращаться вплоть до содержания ниже предела обнаружения с образованием более высококипящих простых тиоэфиров, причем изомеризация 1-бутена сильно смещена влево, а гидрирование бутенов полностью предотвращается. Предел обнаружения меркаптанов в настоящее время составляет приблизительно 50 млрд-1 масс., то есть равен массовой доле 50×10-9.

В рамках настоящего изобретения подача водорода поддерживается максимально в эквимолярном количестве по отношению к полиненасыщенным углеводородам, содержащимся в смеси углеводородов. Молярное соотношение водорода и полиненасыщенных углеводородов предпочтительно находится в интервале от 0,01 до 0,8. Более предпочтительно оно находится в интервале от 0,1 до 0,5.

Большое преимущество этого способа состоит в том, что вследствие низкого содержания водорода 1-бутен, содержащийся в потоке C4, почти не изомеризуется и поступает в качестве ценного продукта для дальнейшего применения. Кроме того, способ позволяет отказаться от дорогостоящей промывки MEROX®. Только благодаря точно соблюдаемым пределам количества подаваемого водорода достигается тот эффект, что меркаптаны, содержащиеся в технологическом процессе при концентрации меньше 50 млрд-1 масс., могут быть этерифицированы полиненасыщенными углеводородами C4 с образованием высококипящих простых тиоэфиров, при этом гидрирование мононенасыщенных бутенов, также содержащихся во входящем потоке, а также существенная изомеризация 1-бутена не происходит. Существенным признаком способа является то, что без водорода превращения меркаптанов не происходит.

Под полиненасыщенными углеводородами, которые образуют простые тиоэфиры с меркаптанами, предпочтительно понимают 1,3-бутадиен и/или бут-3-ен-1-ин и/или 1,2-бутадиен. Эти диены и ацетилены в случае FCC-C4 предпочтительно содержатся только в малых количествах, дальше, безусловно, будут полностью подвергаться гидрированию и вследствие этого уже не представляют собой ценного продукта. Из потоков с большим содержанием 1,3-бутадиена, поступающих от крекинга Crack C4, сначала отдельно удаляют и используют 1,3-бутадиен. При этом остаточные бутадиены, остающиеся в потоке C4, затем могут быть использованы для тиоэтерификации.

Особое преимущество способа состоит в том, что наряду с высокореакционноспособным меркаптаном, представляющим собой метантиол, реакционноспособными являются также более тяжелые меркаптаны (например, этантиол). Таким образом, осуществляют тиоэтерификацию содержащихся в потоке меркаптанов, то есть метантиола и/или этантиола, полиненасыщенными углеводородами.

К гидрируемой смеси углеводородов при необходимости дополнительно может быть добавлен монооксид углерода. Содержание монооксида углерода во входящем потоке в этом случае находится в интервале от 0,05 до 20 млн-1 монооксида углерода в расчете на массу смеси углеводородов. Предпочтительно добавляют от 0,5 до 5 млн-1 монооксида углерода. Прибавление в количестве больше 20 млн-1 результатов не улучшает. Монооксид углерода вводят в реактор отдельно или прибавляют к поступающему потоку C4.

Монооксид углерода действует в качестве дополнительного замедлителя, уменьшающего изомеризацию 1-бутена с образованием 2-бутена.

В качестве катализатора тиоэтерификации приемлемыми являются гетерогенные катализаторы, содержащие металл группы VIII периодической системы элементов.

Принципиально тиоэтерификация по настоящему изобретению не связана с определенным катализатором, содержащим металл группы VIII. Предпочтительно применяют металл, нанесенный на носитель из инертного материала. Под «материалом носителя» понимают, например, оксид алюминия, силикагель или активированный уголь. В качестве материала носителя предпочтительно применяют оксид алюминия.

Если применяемый катализатор представляет собой катализатор на основе палладия, то концентрация палладия в нем находится в интервале от 0,01 до 3% в расчете на массу носителя. Предпочтительно она находится в интервале от 0,1 до 1% и более предпочтительно в интервале от 0,3 до 0,5%. Катализатор имеет внутреннюю поверхность (определенную по адсорбции газа по DIN ISO 9277) в интервале от 50 до 400 м2/г, предпочтительно от 100 до 300 м2/г и более предпочтительно от 200 до 300 м2/г.

Особенно предпочтительными оказались оболочечные катализаторы тиоэтерификации, которые содержат оксид алюминия в качестве носителя и палладий в качестве каталитически активного металла.

Температура потока, входящего в реактор, предпочтительно находится в интервале от 0 до 180°C, предпочтительно в интервале от 60 до 150°C и более предпочтительно в интервале от 80 до 130°C. Давление предпочтительно находится в интервале от 0,2 до 5 МПа, предпочтительно в интервале от 0,6 до 4 МПа и более предпочтительно в интервале от 1 до 3 МПа. Во всех случаях давление должно быть выбрано так, чтобы водород оставался полностью растворенным и не попадал в газовую фазу реактора.

Тиоэтерификацию предпочтительно осуществляют жидкофазными способами. Это означает, что любые компоненты катализатора содержатся в жидкой фазе или вводятся в реактор в жидком виде. Предпочтительно это означает, что водород и при необходимости также монооксид углерода растворены в жидкой фазе полностью.

Таким образом, добавление водорода к гидрируемой смеси углеводородов осуществляют в тонко диспергированном виде и в таком количестве, при котором перед входом в реактор гидрирования присутствует только гомогенная жидкая фаза.

Этерифицируемые смеси углеводородов могут содержать до 1000 млн-1 масс. меркаптанов, то есть с массовой долей 10-3. Тиоэтерификация может быть осуществлена на одной или нескольких стадиях реакции. Если во входящем потоке содержится настолько большое количество меркаптанов, что необходимое количество водорода не может быть растворено во входящем потоке, то входящий поток может разбавляться в режиме рециркуляции. Альтернативным образом водород может быть введен несколькими частями, распределенными по длине реактора или по отдельным стадиям реакции.

После полного превращения меркаптанов в высококипящие простые тиоэфиры возможно отделять эти простые тиоэфиры перегонкой. Вследствие этого уменьшается содержание простых тиоэфиров, остающихся в смеси углеводородов C4, до значения меньше 50 млрд-1 масс. Таким образом, совместным возможным отделением легкокипящих соединений, осуществляемым перед реактором тиоэтерификации, и последующей отгонкой высококипящих соединений, осуществляемой после реактора тиоэтерификации, можно полностью удалять все серосодержащие компоненты из смеси углеводородов C4.

Концентрация полиненасыщенных олефинов может быть непосредственно определена способом газовой хроматографии и затем точно установлено количество водорода. Это относится также и к соединениям серы.

Способ предпочтительно применяют в случае содержащих меркаптаны смесей углеводородов C4, поступающих от каталитического крекинга (FCC C4) или от парофазного крекинга (Crack C4). Разумеется, могут обрабатываться также фракции C4.

Предпочтительным образом из смеси углеводородов C4, применяемой в качестве входящего потока, сначала отгонкой отделяют легкокипящие соединения и предпочтительно изобутан.

Альтернативным образом способ применяют перед отделением изобутана.

После тиоэтерификации по настоящему изобретению в порядке дальнейшей переработки и использования потока C4 осуществляют по меньшей мере одну из следующих технологических стадий, в числе которых:

- отделение простых тиоэфиров перегонкой;

- адсорбционное удаление серосодержащих компонентов;

- селективное гидрирование 1,3-бутадиена с образованием 1-бутена и/или 2-бутена;

- отделение 1-бутена перегонкой;

- олигомеризация 2-бутена с образованием олефинов, содержащих больше 4 атомов углерода;

- отделение н-бутана и/или изобутана перегонкой;

- этерификация изобутена метанолом с образованием метил-трет-бутилового эфира (MTBE) и отделение образовавшегося MTBE.

После тиоэтерификации может быть осуществлено также несколько указанных стадий обработки. В зависимости от состава обработанного потока может быть выбрана разная последовательность.

При обработке FCC C4 эта последовательность более предпочтительно включает в себя:

1. отделение простых тиоэфиров перегонкой;

2. адсорбционное удаление серосодержащих компонентов;

3. этерификацию изобутена метанолом с образованием MTBE и отделение образовавшегося MTBE;

4. селективное гидрирование 1,3-бутадиена с образованием 1-бутена и/или 2-бутена;

5. отделение 1-бутена перегонкой;

6. олигомеризацию 2-бутена с образованием олефинов, содержащих больше 4 атомов углерода.

Отделение простых тиоэфиров перегонкой практически осуществляют в дистилляционной колонне. Высококипящие соединения, содержащиеся в потоке C4, такие как углеводороды C5, предпочтительно отделяют одновременно вместе с простыми тиоэфирами. Обессеренный поток C4 отводят из верхней части дистилляционной колонны.

Дистилляционная колонна, применяемая на этой технологической стадии, предпочтительно содержит от 40 до 150, предпочтительно от 40 до 100 и более предпочтительно от 50 до 80 теоретических ступеней разделения. Флегмовое число в зависимости от реализованного числа ступеней, от состава входящего в колонну потока и требуемой чистоты дистиллята и кубового продукта предпочтительно находится в интервале от 0,5 до 5 и более предпочтительно в интервале от 1 до 2,5. При этом флегмовое число определяют как отношение массового потока к массовому потоку дистиллята. Колонна предпочтительно работает при рабочем давлении от 0,1 до 2,0 МПа (абс.) и предпочтительно от 0,5 до 1,2 МПа (абс.). Для нагревания колонны может быть использован, например, пар. Конденсация в зависимости от выбранного рабочего давления может осуществляться охлаждающим рассолом, охлаждающей водой или воздухом. Выпар из верхней части колонны может быть интегрирован в отношении тепловых потоков также с другими колоннами технологического процесса, например с колонной отделения изобутана. В этом случае конденсатор колонны одновременно служит испарителем колонны перегонки легкокипящих соединений. Кубовый продукт может быть использован как теплоноситель или в качестве исходного вещества в иных процессах, например в установке получения синтез-газа.

Тиоэтерификацией по настоящему изобретению и последующим отделением перегонкой образовавшихся простых тиоэфиров принципиально можно удалять любые меркаптаны, отравляющие катализаторы. Так как действие минимальнейшего остаточного количества соединений серы может быть причиной серьезных повреждений в последующем процессе, то должно быть предусмотрено резервное отделение серы. С этой целью предпочтительно предусматривают слой адсорбента, через который пропускают головной поток после отделения простых тиоэфиров перегонкой, при этом адсорбируется минимальнейшее остаточное количество серосодержащих соединений. Как правило, для этого предусматривают адсорбер. В случае нарушения режима тиоэтерификации или последующей перегонки адсорбер даже при большой нагрузке по соединениям серы предохраняет последующие каталитические стадии обработки. Приемлемые адсорбенты для обессеривания потоков C4 описаны в DE 3914817 C2 или в DE 3825169 A1 и DE 19845857 A1.

Адсорбционное обессеривание предпочтительно осуществляют в жидкой фазе при давлении от 0,1 до 5 МПа и температуре от 20 до 160°C. Типичные следовые компоненты, которые удаляются очисткой в адсорбере, представляют собой, например, серо-, азот-, кислород- и/или галогенсодержащие соединения.

Изобутен, содержащийся в полученной таким образом смеси C4, предпочтительно приводят во взаимодействие с метанолом на ионообменниках в кислотной форме способом по настоящему изобретению с получением реакционной смеси MTBE и отделяют MTBE. Кроме того, принципиально могут быть использованы любые известные способы синтеза MTBE, например, синтез MTBE может быть осуществлен аналогично описанию в DE 10102082 A1.

Оставшийся бутадиен, который не был превращен с меркаптанами в простые тиоэфиры, предпочтительно селективно превращают в бутены на стадии гидрирования. Так как 1,3-бутадиен представляет собой бутадиен, наиболее часто содержащийся в потоках C4, его гидрируют с образованием 1-бутена и/или 2-бутена по возможности без гидрирования остальных олефинов. Селективное гидрирование 1,3-бутадиена более предпочтительно осуществляют на палладиевом катализаторе приблизительно при 40°C в жидкой фазе при молярном соотношении 1,3-бутадиена и водорода, равном 1:1, и при добавке 1 млн-1 монооксида углерода. Так как эти условия реакции заметно отличаются от условий тиоэтерификации, то обе стадии могут осуществляться не в одном и том же реакторе. Приемлемый способ селективного гидрирования 1,3-бутадиена с образованием 1-бутена и/или 2-бутена раскрыт в DE 102010030990 A1. В DE 3143647 A1 также показан приемлемый способ.

Гидрирование осуществляют в жидкой фазе на палладийсодержащем катализаторе в неподвижном слое водородом с добавкой монооксида углерода в качестве замедлителя. При этом водород и монооксид углерода полностью растворяют в смеси углеводородов. Водород прибавляют по меньшей мере в количестве, которое стехиометрически необходимо для гидрирования полиненасыщенных соединений с образованием мононенасыщенных соединений. Оно может быть рассчитано из состава гидрируемого потока C4.

Количество CO, рассчитанное из массы гидрируемого потока C4, составляет по меньшей мере 0,05 млн-1. Количество более 20 млн-1 не ведет пропорциональным образом к дальнейшему существенному улучшению результатов гидрирования, так что количество от 0,05 до 10 млн-1 является предпочтительным. Количество прибавляемого CO, которое в соответствующем процессе является оптимальным, может быть легко определено экспериментально соответственно описанию в DE 3143647 A1.

Катализатор селективного гидрирования содержит от 0,1 до 2% масс. палладия на носителе. К таким носителям относятся, например, оксид алюминия, силикагель, алюмосиликат и активированный уголь. Через применяемый катализатор объемом 1 л предпочтительно пропускают углеводороды в количестве от 5 до 300 л.

Температура, при которой осуществляют гидрирование, составляет от 0 до 75°C. Наиболее предпочтительной является температура около 40°C.

Рабочее давление должно быть достаточно большим, чтобы при выбранной температуре прямо получать жидкую фазу и в раствор вводить достаточное количество водорода и монооксида углерода. Давление реакции составляет меньше 20 МПа, преимущественно меньше 6 МПа и предпочтительно меньше 2 МПа. Типичное давление реакции составляет 1,5 МПа.

Предпочтительно осуществляют многостадийное и предпочтительно двухступенчатое гидрирование. При этом подачу водорода осуществляют в каждый реактор, а монооксид углерода предпочтительно подают в первый из реакторов. Реакторы могут работать в режиме рециркуляции продукта.

По окончании селективного гидрирования можно отделять 1-бутен как ценный продукт. Это можно осуществлять перегонкой в одной или нескольких дистилляционных колоннах. В предпочтительном варианте реализации отделение 1-бутена осуществляют в двух дистилляционных колоннах. В первой дистилляционной колонне из смеси C4 сначала отделяют фракцию, богатую изобутаном и 1-бутеном, в качестве головного продукта, а затем в одной из других дистилляционных колонн разделяют поток, богатый изобутаном и 1-бутеном. В этих колоннах получают очень чистый 1-бутен в качестве кубового продукта. В качестве головного продукта получают фракцию, богатую изобутаном, которая, кроме того, содержит при необходимости легкокипящие соединения (например, C3-углеводороды).

Чистый 1-бутен, получаемый на этой стадии переработки, предпочтительно содержит меньше 5000 млн-1 масс., предпочтительно меньше 2000 млн-1 масс. и более предпочтительно меньше 1500 млн-1 масс. изобутена и представляет собой требуемое промежуточное соединение. Он может быть использован, например, в качестве сомономера при получении полиэтилена (LLDPE или HDPE), а также этилен-пропиленовых смешанных полимеров. Он находит также применение в качестве алкилирующего агента и исходного вещества для получения бутан-2-ола, бутеноксида, валерианового альдегида.

Наряду с 1-бутеном в зависимости от исходного состава углеводородов C4 при переработке потока перегонкой получают фракции, богатые изобутаном. Они могут быть очищены дальше предпочтительно с получением чистого изобутана. Изобутан, полученный при обработке, предпочтительно имеет чистоту по меньшей мере 90% масс. изобутана, более предпочтительно 95% масс. изобутана и предпочтительно содержит меньше 1000 млн-1 масс. и более предпочтительно меньше 200 млн-1 масс. олефинов. Очистка с получением чистого изобутана может быть осуществлена, например, полным гидрированием остаточного количества содержащихся алкенов в алканы с последующей перегонкой.

Другие указания по реализации отделения 1-бутена приведены в DE 102005062700 A1 и DE 102005062699 A1.

Особенно подверженными действию каталитических ядов, удаляемых способом по настоящему изобретению, являются реакции олигомеризации. В связи с этим предлагается поток C4, освобожденный по настоящему изобретению от меркаптанов, дальше подвергать олигомеризации, в ходе которой 2-бутен и при необходимости также оставшийся 1-бутен олигомеризуются с образованием олефинов, содержащих более 4 атомов углерода.

На этой технологической стадии бутены олигомеризуют на гетерогенном катализаторе, содержащем никель, кремний и алюминий с получением олигомеров. Способ, лежащий в основе этой технологической стадии, известен в литературе как процесс OCTOL®, описанный в «Hydrocarbon Process., Int. Ed. (1986) 65 (2. Sect. 1)», стр. 31-33, а также в DE 3914817, EP 1029839 и DE 102004018753.

Олигомеризацию осуществляют в присутствии гетерогенных никельсодержащих нанесенных катализаторов. В качестве материалов носителей катализаторы могут содержать, например, диоксид кремния и оксид алюминия, алюмосиликаты или цеолиты. Катализаторы такого типа известны в специальной литературе и описаны, например, в DE 4339713 A1 или WO 0137989.

Олигомеризацию осуществляют при температуре (реакции) от 0 до 200°C и предпочтительно от 50 до 130°C и при давлении от 0,1 до 70 МПа, предпочтительно от 0,1 до 10 МПа и более предпочтительно от 0,5 до 3 МПа.

Олигомеризацией бутенов в качестве олигомеров предпочтительно получают олефины, содержащие восемь, двенадцать, шестнадцать, двадцать или большее число атомов углерода. Эти олефины могут применяться, например, для получения пластифицирующих спиртов (спиртов C9 или C13) или спиртов (спиртов C13, C17 или C21) для получения исходных соединений для моющих веществ. Перед дальнейшей обработкой их предпочтительно разделяют перегонкой на одну или несколько фракций, причем предпочтительно осуществляют разделение на фракцию дибутенов (в основном олефинов C8), фракцию трибутенов (олефинов C12) и фракцию более тяжелых олигомеров (олефинов C16+). Из дибутенов гидроформилированием, гидрированием и перегонкой получают изонониловые спирты, которые в большом количестве находят применение в качестве пластифицирующих спиртов. Из трибутенов аналогичными превращениями могут быть получены изотридециловые спирты. Из фракции C16+ гидрированием с образованием парафинов получают смеси высокочистых парафинов.

В особенно предпочтительном варианте осуществления настоящего изобретения непосредственно перед тиоэтерификацией или сразу после нее следует комбинированное разделение перегонкой простых тиоэфиров и 1-бутена. Это комбинированное разделение простых тиоэфиров и 1-бутена предпочтительно осуществляют после селективного гидрирования бутадиена. При этом комбинированное разделение перегонкой простых тиоэфиров и 1-бутена предпочтительно осуществляют в колонне с боковым отводом, из верхней части которой отводят 1-бутен и при необходимости изобутан, а из нижней части колонны с боковым отводом выводят простые тиоэфиры. Из бокового отвода выводят рафинат III, то есть смесь углеводородов C4, в значительной степени освобожденную от бутадиена, изобутена и 1-бутена, и подают, например, на олигомеризацию. Преимущество комбинированного разделения простых тиоэфиров и 1-бутена в колонне с боковым отводом состоит в том, что колонна с боковым отводом требует меньших капитальных затрат, чем две отдельные колонны.

Поскольку после тиоэтерификации предусмотрен синтез MTBE, то предлагается метил-трет-бутиловый эфир (MTBE), образованный при этом из изобутена и метанола, разделять перегонкой совместно с простыми тиоэфирами в виде смеси простых эфиров. В этом предпочтительном варианте осуществления отделение MTBE перегонкой и разделение простых тиоэфиров комбинируются в виде одной стадии.

Однако разделение обоих простых эфиров, не разделенных в колонне с боковым отводом, осуществляют в традиционной дистилляционной колонне, из нижней части которой выводят смесь простых эфиров, состоящую по существу из MTBE и простых тиоэфиров. Так как простые тиоэфиры по сравнению с MTBE образуются в небольшом объеме, то смесь простых эфиров, более точно говоря, представляет собой MTBE, загрязненный простыми тиоэфирами.

При этом ожидаемое загрязнение MTBE простыми тиоэфирами настолько незначительно, что смесью простых эфиров, такой как технический MTBE, можно обогащать смесевое топливо. В связи с этим не требуется отдельно разделять смесь простых эфиров на простые тиоэфиры и чистый MTBE. На этом основании становится ненужным отдельное отделение простых тиоэфиров, так как оно может быть осуществлено в порядке осуществления безусловно необходимого отделения MTBE. Вследствие этого снижаются капитальные затраты и эксплуатационные расходы на установку.

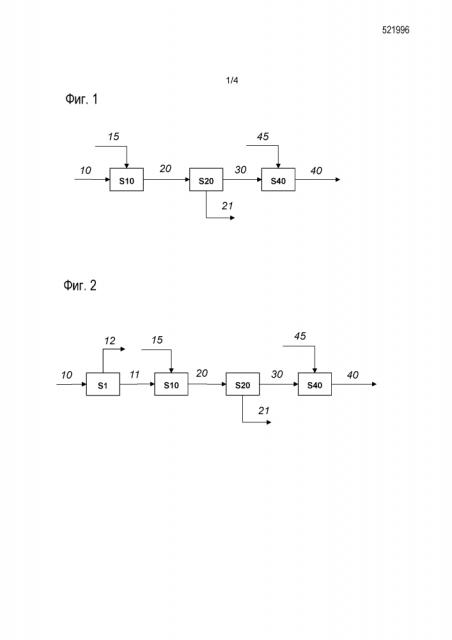

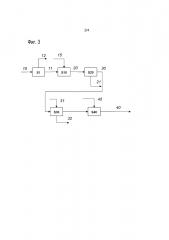

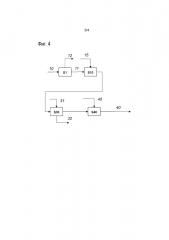

Приведенными далее фигурами более подробно поясняются некоторые предпочтительные варианты осуществления настоящего изобретения. Показаны:

на фиг. 1: блок-схема первого варианта осуществления;

на фиг. 2: блок-схема второго варианта осуществления;

на фиг. 3: блок-схема третьего варианта осуществления;

на фиг. 4: блок-схема четвертого варианта осуществления;

на фиг. 5: блок-схема пятого варианта осуществления.

Блок-схема первого предпочтительного вари