Горячештампованная толстолистовая сталь, формованное штамповкой изделие, и способ изготовления формованного штамповкой изделия

Иллюстрации

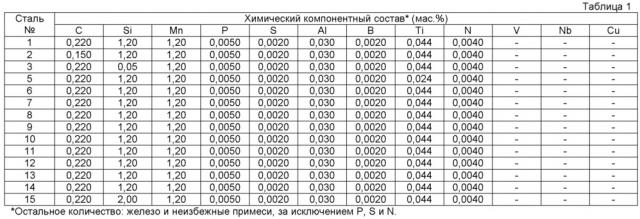

Показать всеИзобретение относится к области металлургии, а именно к горячештампованной толстолистовой стали, предназначенной для получения штампованных изделий. Сталь содержит, мас.%: С: от 0,15 до 0,5, Si: от 0,2 до 3, Mn: от 0,5 до 3, Р: 0,05 или менее (за исключением 0), S: 0,05 или менее (за исключением 0), Al: от 0,01 до 1, В: от 0,0002 до 0,01, N: от 0,001 до 0,01%, Ti: в количестве, равном или большем чем 3,4[N]+0,01% и равном или меньшем чем 3,4[N]+0,1%, где [N] обозначает содержание (мас.%) N, остальное железо и неизбежные примеси. Средний диаметр эквивалентной окружности Ti-содержащих включений, имеющих диаметр эквивалентной окружности 30 нм или менее, среди Ti-содержащих включений, содержащихся в стальном листе, составляет 3 нм или более. Количество Ti во включениях и общее количество Ti в стали удовлетворяет соотношению: (количество Ti во включениях (мас.%)-3,4[N])≥0,5×[(общее количество Ti(мас.%))-3,4[N]], где [N] обозначает содержание (мас.%) N в стали. Доля площади феррита в металлографической микроструктуре составляет 30% или более. Обеспечивается требуемый баланс между высокой прочностью и эластичностью. 5 н. и 1 з.п. ф-лы, 1 ил., 16 табл., 2 пр.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Изобретение относится к стальному листу для горячей штамповки, применяемому для автомобильного конструктивного компонента и пригодного для горячей штамповки, формованному штамповкой изделию, полученному из стального листа для горячей штамповки, и способу изготовления формованного штамповкой изделия. Более конкретно, настоящее изобретение относится к стальному листу для горячей штамповки, который пригоден, когда предварительно нагретый стальной лист (заготовку) подвергают формованию до заданной формы, для обработки способом горячей штамповки для придания формы, и проведения термической обработки для получения предварительно заданной прочности, к формованному штампованному изделию, и к способу, применимому для изготовления такого формованного штамповкой изделия.

УРОВЕНЬ ТЕХНИКИ

[0002] В качестве одной из мер, направленных на улучшение экономичности использования автомобильного топлива и обусловленных глобальными проблемами защиты окружающей среды, предпринимается снижение веса кузова транспортного средства, и, в свою очередь, прочность используемого для автомобилей стального листа должна быть повышена настолько, насколько возможно. С другой стороны, когда возрастает прочность стального листа, снижается точность формы во время штамповки.

[0003] По этой причине компонент (штампованное изделие) изготавливают с использованием способа горячей штамповки, где стальной лист нагревают до заданной температуры (например, температуры для формирования аустенитной фазы) для снижения прочности, и затем формуют с помощью пресс-формы с температурой (например, комнатной температурой), более низкой, чем температура формуемого стального листа, и выполняют термическую обработку с быстрым охлаждением (закалку) с использованием разности температур между ними, чтобы обеспечить прочность после формования. Такой способ горячей штамповки имеет разнообразные наименования, такие как способ горячего формования, способ горячей штамповки, способ горячей объемной штамповки, и способ закалки в штампе, в дополнение к способу горячего прессования.

[0004] ФИГ. 1 представляет схематическое пояснительное изображение, показывающее конфигурацию пресс-формы для проведения вышеописанного способа горячей штамповки. На ФИГ. 1 кодовый номер 1 позиции представляет пуансон, кодовый номер 2 позиции представляет матрицу, кодовый номер 3 позиции представляет прижим для заготовки, кодовый номер 4 позиции представляет стальной лист (заготовку), «BHF» представляет усилие для удерживания заготовки, «rp» представляет радиус кромки пуансона, «rd» представляет радиус кромки матрицы, и «CL» представляет зазор между пуансоном и матрицей. Среди этих деталей пуансон 1 и матрица 2 конфигурированы так, чтобы в соответствующих внутренних областях были сформированы каналы 1а и 2а, обеспечивающие протекание охлаждающей среды (например, воды), и чтобы детали охлаждались при пропускании охлаждающей среды через канал.

[0005] Когда горячую штамповку (например, горячую глубокую вытяжку) выполняют с использованием такой пресс-формы, формование начинается в состоянии, где стальной лист (заготовка) 4 размягчается в результате нагревания при температуре двухфазной зоны (от точки Ас1 превращения до точки Ас3 превращения) или температуре однофазной зоны, равной или большей, чем точка Ас3 превращения. Более конкретно, в состоянии, в котором стальной лист 4 с высокой температурой сэндвичеобразно зажат между матрицей 2 и прижимом 3 для заготовки, стальной лист 4 вдавливается в отверстие матрицы 2 (между 2 и 2 в ФИГ. 1) пуансоном 1 и деформируется до формы, соответствующей наружному профилю пуансона 1, в то же время с сокращением наружного диаметра стального листа 4. В дополнение, тепло отводится от стального листа 4 в пресс-форму (пуансон 1 и матрицу 2) благодаря охлаждению пуансона и матрицы одновременно с формованием, и закалка материала (стального листа) проводится при дополнительном выдерживании и охлаждении стального листа в нижней мертвой точке формования (в точке, где головка пуансона располагается в самой глубокой части: состояние, показанное в ФИГ. 1). При проведении такого способа формования может быть получено штампованное изделие класса прочности 1500 МПа с высокой размерной точностью, и, более того, усилие для формования может быть снижено по сравнению с ситуацией формования компонента с таким же классом прочности в условиях холодной обработки, так что необходимый объем штамповочного пресса может быть малым.

[0006] В качестве стального листа для горячей штамповки, который широко применяется в настоящее время, известен стальной лист с использованием стали 22MnB5 как материала. Этот стальной лист имеет предел прочности при растяжении 1500 МПа и относительное удлинение приблизительно от 6 до 8%, и применяется для ударостойкой детали (детали, которая подвергается по возможности незначительной деформации по время столкновения и не разрушается). Однако его применение для компонента, который должен деформироваться, такого как энергопоглощающая деталь, является затруднительным вследствие низкого относительного удлинения (пластичности).

[0007] В отношении стального листа для горячей штамповки, который проявляет хорошее относительное удлинение, были также предложены способы согласно, например, Патентным Документам 1-4. В этих способах содержание углерода в стальном листе устанавливают на величину в разнообразных диапазонах для регулирования базового класса прочности соответствующих стальных листов, и относительное удлинение повышают введением феррита, имеющего высокую деформируемость, и сокращением средних диаметров частиц феррита и мартенсита. Вышеуказанные способы эффективны для увеличения относительного удлинения, но в плане повышения относительного удлинения сообразно прочности стального листа этого все-таки недостаточно. Например, относительное удлинение EL стального листа, имеющего предел прочности при растяжении TS 1470 МПа или более, составляет максимально около 10,2%, и требуется дальнейшее улучшение.

[0008] С другой стороны, формованное изделие низкого класса прочности по сравнению с формованными горячей штамповкой изделиями, которые были исследованы до сих пор, например, формованное изделие, имеющее предел прочности при растяжении TS класса 980 МПа или класса 1180 МПа, также создает проблему точности формования при холодной штамповке, и в качестве меры улучшения ее существует необходимость в горячем штамповке при низкой прочности. В этом случае должны быть значительно улучшены характеристики энергопоглощения формованного изделия.

[0009] В частности, в недавние годы был разработан способ дифференциации прочности в пределах единственного компонента. В качестве такой технологии был предложен способ придания высокой прочности на участке, который должен предотвращать деформацию (сторона высокой прочности: сторона ударостойкого участка), и сообщения низкой прочности и высокой пластичности на участке, который должен поглощать энергию (сторона низкой прочности: сторона энергопоглощающего участка). Например, в легковом автомобиле среднего или более высокого класса оба функциональных участка с устойчивостью к удару и поглощением энергии иногда предусматриваются в компоненте средней стойки кузова или детали задней стороны, с учетом совместимости во время бокового столкновения и удара сзади (функция защиты также противоположной стороны, когда в столкновении участвует маленький автомобиль). Для изготовления такой детали были предложены, например, (а) способ, где стальной лист, имеющий низкую прочность, даже будучи нагретым/охлажденным в штампе при той же температуре, присоединяют к нормальному стальному листу для горячей штамповки (сварка кузовная размерная заготовка - tailored weld blank: TWB), (b) способ, где скорость охлаждения в пресс-форме делают различной для создания разницы в прочности в пределах соответственных областей стального листа, (с) способ, где на соответственных участках стального листа создают различную температуру нагрева для дифференциации прочности.

[0010] В этих способах на стороне высокой прочности достигается класс прочности 1500 МПа (стороне ударостойкого участка), но сторона низкой прочности (сторона энергопоглощающего участка) остается с максимальным пределом прочности при растяжении 700 МПа и относительным удлинением EL около 17%, и, чтобы дополнительно улучшить характеристики поглощения энергии, требуется обеспечение более высокой прочности и более высокой пластичности.

[0011] В дополнение, чтобы обеспечить усложненную форму горячей штамповкой, требуется применимость подхода, в котором выполняют формование штамповкой при комнатной температуре для создания формы до определенной степени, и затем выполняют горячую штамповку, или, поскольку стальной лист для применения в формовании штамповкой в условиях горячей штамповки разрезают, прочность стального листа для горячей штамповки также не должна быть чрезмерно высокой.

Документы предшествующего уровня техники

ПАТЕНТНЫЙ ДОКУМЕНТ

[0012] Патентный Документ 1: JP-A-2010-65292

Патентный Документ 2: JP-A-2010-65293

Патентный Документ 3: JP-A-2010-65294

Патентный Документ 4: JP-A-2010-65295

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ПРОБЛЕМЫ, КОТОРЫЕ ДОЛЖНО РАЗРЕШИТЬ ИЗОБРЕТЕНИЕ

[0013] Настоящее изобретение было выполнено в этих обстоятельствах, и его цель состоит в создании стального листа для горячей штамповки, который обеспечивает возможность легкого проведения формования или обработки перед горячей штамповкой, получения штампованного изделия, способного достигать высокоуровневого баланса между высокой прочностью и относительным удлинением, когда в формованном изделии требуются единообразные характеристики, достигать высокоуровневого баланса между высокой прочностью и относительным удлинением согласно соответственным участкам, когда в одиночном формованном изделии требуются участки, соответствующие ударостойкому участку и энергопоглощающему участку; штампованного изделия, проявляющего вышеописанные свойства; и способа, пригодного для изготовления такого штампованного изделия.

СРЕДСТВА РАЗРЕШЕНИЯ ПРОБЛЕМ

[0014] Стальной лист для горячей штамповки в настоящем изобретении, который может достигать вышеуказанной цели, содержит:

С: от 0,15 до 0,5% (мас.%; далее то же самое применимо к химическому компонентному составу),

Si: от 0,2 до 3%,

Mn: от 0,5 до 3%,

Р: 0,05% или менее (за исключением 0%),

S: 0,05% или менее (за исключением 0%),

Al: от 0,01 до 1%,

В: от 0,0002 до 0,01%,

Ti: в количестве, равном или большем чем 3,4[N]+0,01% и равном или меньшем чем 3,4[N]+0,1% (причем [N] обозначает содержание (мас.%) N), и

N: от 0,001 до 0,01%, с остальным количеством из железа и неизбежных примесей, в котором

средний диаметр эквивалентной окружности Ti-содержащих включений, имеющих диаметр эквивалентной окружности 30 нм или менее, среди Ti-содержащих включений, содержащихся в стальном листе, составляет 3 нм или более, количество Ti во включениях и общее количество Ti в стали удовлетворяет соотношению согласно нижеследующей формуле (1), и доля площади феррита в металлографической микроструктуре составляет 30% или более. Здесь «диаметр эквивалентной окружности» представляет диаметр окружности, имеющей такую же площадь, как размер (площадь) Ti-содержащих включений (например, TiС), когда включение преобразуют в круг («средний диаметр эквивалентной окружности» представляет его среднее значение).

Количество Ti во включениях (мас.%)-3,4[N]≥0,5×[(общее количество Ti (мас.%))-3,4[N]]... (1)

(в формуле (1) [N] обозначает содержание (мас.%) N в стали).

[0015] В стальном листе для горячей штамповки в настоящем изобретении, если желательно, также полезно содержание, в качестве другого(-их) элемента(-ов), по меньшей мере одного из следующих от (а) до (с). Свойства штампованного изделия дополнительно улучшаются сообразно типу элемента, который содержится по необходимости.

(а) Один или более выбранных из группы, состоящей из V, Nb и Zr, в количестве 0,1% или менее (за исключением 0%) в сумме.

(b) Один или более выбранных из группы, состоящей из Cu, Ni, Cr и Mo, в количестве 1% или менее (за исключением 0%) в сумме.

(с) Один или более выбранных из группы, состоящей из Mg, Са и REM (редкоземельных металлов), в количестве 0,01% или менее (за исключением 0%) в сумме.

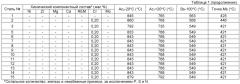

[0016] В способе изготовления штампованного изделия согласно настоящему изобретению, который может достигать вышеуказанной цели, стальной лист для горячей штамповки согласно настоящему изобретению нагревают при температуре, равной или большей, чем точка Ас1 превращения+20°С, и равной или меньшей, чем точка Ас3 превращения-20°С, затем начинают горячую штамповку стального листа, и стальной лист охлаждают до температуры, равной или меньшей, чем температура на 100°С ниже температуры Bs начала бейнитного превращения, в то же время с обеспечением средней скорости охлаждения 20°С/сек или более в пресс-форме во время формования и после завершения формования.

[0017] В формованном штамповкой изделии согласно настоящему изобретению, металлографическая микроструктура штампованного изделия включает остаточный аустенит: от 3 до 20% по площади, феррит: от 30 до 80% по площади, бейнитный феррит: менее 30% по площади (за исключением 0% по площади), и мартенсит: 31% по площади или менее (за исключением 0% по площади), и средний диаметр эквивалентной окружности Ti-содержащих включений, имеющих диаметр эквивалентной окружности 30 нм или менее, среди Ti-содержащих включений, содержащихся в штампованном изделии, составляет 3 нм или более, количество углерода в остаточном аустените составляет 0,50% или более, и в формованном изделии может быть достигнут высокоуровневый баланс между высокой прочностью и относительным удлинением как единообразными характеристиками.

[0018] С другой стороны, в еще одном способе изготовления формованного штамповкой изделия согласно настоящему изобретению, который может достигать вышеуказанной цели, используют вышеуказанный стальной лист для горячей штамповки, область нагрева стального листа подразделяют по меньшей мере на две зоны, одну зону из них нагревают при температуре точки Ас3 превращения или более, и 950°С или менее, еще одну зону из них нагревают при температуре, равной или большей, чем точка Ас1 превращения+20°С, и равной или меньшей, чем точка Ас3 превращения-20°С, затем начинают штамповку обеих зон, и стальной лист охлаждают до температуры, равной или меньшей, чем температура Ms начала мартенситного превращения, в то же время с обеспечением средней скорости охлаждения 20°С/сек или более в пресс-форме в обеих зонах во время формования и после завершения формования.

[0019] Еще одно штампованное изделие согласно настоящему изобретению представляет собой штампованное изделие из стального листа, имеющего вышеуказанный химический компонентный состав, и штампованное изделие имеет первую зону, имеющую металлографическую микроструктуру, включающую остаточный аустенит: от 3 до 20% по площади, и мартенсит: 80% по площади или более, и вторую зону, имеющую металлографическую микроструктуру, включающую остаточный аустенит: от 3 до 20% по площади, феррит: от 30 до 80% по площади, бейнитный феррит: менее 30% по площади (за исключением 0% по площади), и мартенсит: 31% по площади или менее (за исключением 0% по площади), и количество углерода в остаточном аустените во второй зоне составляет 0,50% или более. В этом штампованном изделии высокоуровневый баланс между высокой прочностью и относительным удлинением может быть достигнут в зависимости от соответственных зон, и области, соответствующие ударостойкому участку и энергопоглощающему участку, присутствуют в единственном формованном изделии.

ПРЕИМУЩЕСТВО ИЗОБРЕТЕНИЯ

[0020] Согласно настоящему изобретению, используется стальной лист, где строго задан химический компонентный состав, и контролируется размер Ti-содержащих включений, и где регулируется степень выделения Ti, не образующего TiN, и в отношении металлографической микроструктуры корректируется доля феррита, так что горячей штамповкой стального листа в предварительно заданных условиях баланс «прочность-относительное удлинение» в штампованном изделии может быть доведен до высокоуровневого баланса. В дополнение, когда горячую штамповку выполняют при различных условиях в многочисленных зонах, в единственном формованном изделии могут быть образованы ударостойкий участок и энергопоглощающий участок, и в соответствующих зонах может быть достигнут высокоуровневый баланс между высокой прочностью и относительным удлинением.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0021] [ФИГ. 1] Схематическое пояснительное изображение, показывающее конфигурацию пресс-формы для проведения горячей штамповки.

ВАРИАНТ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0022] Авторы настоящего изобретения провели исследования разнообразных аспектов для исполнения стального листа для горячей штамповки, который обеспечивает, что при изготовлении штампованного изделия нагреванием стального листа при предварительно заданной температуре и затем горячей штамповкой стального листа получается штампованное изделие, проявляющее хорошую пластичность (относительное удлинение), обеспечивая вместе с тем высокую прочность после штамповки.

[0023] В результате было найдено, что, когда химический компонентный состав стального листа для горячей штамповки является строго заданным, и регулируется размер Ti-содержащих включений, а также количество Ti во включениях, и когда создается надлежащая металлографическая микроструктура, и стальной лист подвергается горячей штамповке в предварительно определенных условиях, после формования обеспечивается предварительно заданное количество остаточного аустенита, и получается штампованное изделие, имеющее повышенную собственную пластичность (остаточную пластичность). Настоящее изобретение было выполнено на основе этих обнаруженных фактов.

[0024] В стальном листе для горячей штамповки согласно настоящему изобретению, химический компонентный состав должен быть строго заданным, и обоснование ограничения диапазона каждого химического компонента является следующим.

[0025] (С: от 0,15 до 0,5%)

Углерод (С) представляет собой важный элемент для достижения высокоуровневого баланса между высокой прочностью и относительным удлинением, когда в штампованном изделии требуются единообразные свойства, или для обеспечения остаточного аустенита, в особенности в зоне низкой прочности/высокой пластичности, когда в единственном формованном изделии требуются области, соответствующие ударостойкому участку и энергопоглощающему участку. В дополнение, аустенит обогащается углеродом (С) во время нагревания при горячей штамповке, так что после закалки может быть сформирован остаточный аустенит. Кроме того, этот элемент содействует увеличению количества мартенсита и повышает прочность. Для проявления таких эффектов содержание С должно составлять 0,15% или более.

[0026] Однако, если содержание С является слишком большим и превышает 0,5%, двухфазная зона области нагрева становится узкой, и когда в формованном изделии требуются единообразные свойства, баланс между высокой прочностью и относительным удлинением не достигается на высоком уровне, или когда в единственном формованном изделии требуются области, соответствующие ударостойкому участку и энергопоглощающему участку, оказывается затруднительным регулирование металлографической микроструктуры (микроструктуры, где обеспечиваются предварительно заданные количества феррита, бейнитного феррита и мартенсита), особенно необходимой в зоне низкой прочности/высокой пластичности. Нижний предел содержания С предпочтительно составляет 0,17% или более (более предпочтительно 0,20% или более), и верхний предел предпочтительно составляет 0,45% или менее (более предпочтительно 0,40% или менее).

[0027] (Si: от 0,2 до 3%)

Кремний (Si) оказывает действие, состоящее в формировании остаточного аустенита предотвращением отпуска мартенсита во время охлаждения пресс-формы, закалки с образованием цементита, или подавлением распада непреобразованного аустенита. Для проявления такого эффекта содержание Si должно составлять 0,2% или более. Если содержание Si слишком велико и превышает 3%, становится чрезмерно большой степень упрочнения твердого раствора, и значительно снижается пластичность. Нижний предел содержания Si предпочтительно составляет 0,5% или более (более предпочтительно 1,0% или более), и верхний предел предпочтительно составляет 2,5% или менее (более предпочтительно 2,0% или менее).

[0028] (Mn: от 0,5 до 3%)

Марганец (Mn) представляет собой элемент, эффективно повышающий прокаливаемость во время закалки и подавляющий образование иной микроструктуры (например, феррита, перлита, бейнита), нежели мартенсит и остаточный аустенит, во время охлаждения при закалке в штампе. В дополнение, Mn представляет собой элемент, способный стабилизировать аустенит, и элемент, содействующий увеличению количества остаточного аустенита. Для проявления таких эффектов Mn должен содержаться в количестве 0,5% или более. Если принимают во внимание только характеристики, то содержание Mn предпочтительно является более высоким, но поскольку возрастает стоимость легирующей добавки, верхний предел регулируют на 3% или менее. Нижний предел содержания Mn предпочтительно составляет 0,7% или более (более предпочтительно 1,0% или более), и верхний предел предпочтительно составляет 2,5% или менее (более предпочтительно 2,0% или менее).

[0029] (Р: 0,05% или менее (за исключением 0%))

Фосфор (Р) представляет собой элемент, неизбежно содержащийся в стали, но он ухудшает пластичность, и поэтому содержание Р предпочтительно снижают настолько, насколько возможно. Однако предельное снижение приводит к возрастанию затрат на производство стали, и является затруднительным в плане изготовления с уменьшением содержания до 0%. На этом основании верхний предел регулируют на 0,05% или менее (за исключением 0%). Верхний предел содержания Р предпочтительно составляет 0,045% или менее (более предпочтительно 0,040% или менее).

[0030] (S: 0,05% или менее (за исключением 0%))

Сера (S), как и Р, представляет собой элемент, неизбежно содержащийся в стали, и ухудшает пластичность, и поэтому содержание S предпочтительно снижают настолько, насколько возможно. Однако чрезмерное удаление обусловливает возрастание стоимости производства стали, и является затруднительным в плане изготовления с уменьшением содержания до 0%. По этой причине верхний предел регулируют на 0,05% или менее (за исключением 0%). Верхний предел содержания S предпочтительно составляет 0,045% или менее (более предпочтительно 0,040% или менее).

[0031] (Al: от 0,01 до 1%)

Алюминий (Al) применим в качестве раскисляющего элемента, и позволяет связать присутствующий в стали растворенный N в форме AlN, что является полезным для повышения пластичности. Для эффективного проявления такого эффекта содержание Al должно составлять 0,01% или более. Однако, если содержание Al является слишком высоким и превышает 1%, чрезмерно образуется Al2О3, ухудшая пластичность. Нижний предел содержания Al предпочтительно составляет 0,02% или более (более предпочтительно 0,03% или более), и верхний предел предпочтительно составляет 0,8% или менее (более предпочтительно 0,6% или менее).

[0032] (В: от 0,0002 до 0,01%)

Бор (В) представляет собой элемент, действие которого состоит в подавлении ферритного превращения, перлитного превращения и бейнитного превращения на стороне высокопрочного участка, и поэтому содействует предотвращению формирования феррита, перлита и бейнита во время охлаждения после нагрева при температуре двухфазной зоны (от точки Ас1 превращения до точки Ас3 превращения), и обеспечивает образование остаточного аустенита. Для проявления таких эффектов В должен содержаться в количестве 0,0002% или более, но даже если этот элемент содержится в избыточном количестве сверх 0,01%, эффекты насыщаются. Нижний предел содержания В предпочтительно составляет 0,0003% или более (более предпочтительно 0,0005% или более), и верхний предел предпочтительно составляет 0,008% или менее (более предпочтительно 0,005% или менее).

[0033] (Ti: в количестве, равном или большем, чем 3,4[N]+0,01%, и равном или меньшем, чем 3,4[N]+0,1%: [N] представляет содержание (мас.%) N)

Титан (Ti) проявляет действие, состоящее в улучшении прокаливаемости во время закалки в результате связывания N и поддерживания В в состоянии твердого раствора. Для проявления такого эффекта важно, чтобы этот элемент содержался в большем количестве, чем стехиометрическое соотношение Ti и N (3,4-кратное содержание N), на уровне 0,01% или более. Однако, если содержание Ti является слишком высоким и превышает 3,4[N]+0,1%, образовавшиеся Ti-содержащие включения (например, TiN) являются тонко дисперсными и препятствует росту в продольном направлении мартенсита, образованного в форме реек во время охлаждения после нагревания в аустенитной области, приводя к реечной микроструктуре, имеющей малое аспектное отношение. Напротив, когда включения являются достаточно большими, образуется мартенситная микроструктура, имеющая большое аспектное отношение, и получается стабильный остаточный аустенит даже с таким же количеством С в остаточном аустените, и в результате этого улучшается характеристика (относительное удлинение). Нижний предел содержания Ti предпочтительно составляет 3,4[N]+0,02% или более (более предпочтительно 3,4[N]+0,05% или более), и верхний предел предпочтительно составляет 3,4[N]+0,09% или менее (более предпочтительно 3,4[N]+0,08% или менее).

[0034] (N: от 0,001 до 0,01%)

Азот (N) ослабляет эффект улучшения прокаливаемости во время закалки вследствие связывания В в форме BN, и поэтому его содержание предпочтительно снижают, насколько возможно, но, поскольку снижение содержания в реальном процессе ограничено, нижний предел регулируют на 0,001%. Если содержание N является слишком большим, ухудшается пластичность вследствие деформационного старения, и этот элемент образует включение BN, приводя к снижению эффекта улучшения прокаливаемости во время закалки растворенным В. По этой причине верхний предел регулируют на 0,01%. Верхний предел содержания N предпочтительно составляет 0,008% или менее (более предпочтительно 0,006% или менее).

[0035] Основные химические компоненты в стальном листе для горячей штамповки согласно настоящему изобретению являются такими, как было описано выше, и остальное количество составляют железо и неизбежные примеси (например, О, Н), иные, нежели Р, S и N. В стальном листе для горячей штамповки согласно настоящему изобретению также полезно дополнительное содержание по меньшей мере одного элемента из следующих от (а) до (с), если желательно. Свойства стального листа для горячей штамповки (то есть штампованного изделия) дополнительно улучшаются сообразно типу элемента, который содержится по необходимости. В случае содержания такого элемента предпочтительный диапазон и обоснование ограничения диапазона являются следующими.

(а) Один или более выбранных из группы, состоящей из V, Nb и Zr, в количестве 0,1% или менее (за исключением 0%) в сумме.

(b) Один или более выбранных из группы, состоящей из Cu, Ni, Cr и Mo, в количестве 1% или менее (за исключением 0%) в сумме.

(с) Один или более выбранных из группы, состоящей из Mg, Са и REM, в количестве 0,01% или менее (за исключением 0%) в сумме.

[0036] (Один или более выбранных из группы, состоящей из V, Nb и Zr, в количестве 0,1% или менее (за исключением 0%) в сумме)

Ванадий (V), ниобий (Nb) и цирконий (Zr) проявляют действие, состоящее в формировании мелкозернистого карбида и измельчении микроструктуры в результате пиннинг-эффекта. Для проявления такого эффекта эти элементы предпочтительно содержатся в количестве 0,001% или более в совокупности. Однако, если содержание этих элементов является слишком высоким, образуется крупнозернистый карбид и действует как источник разрушения, тем самым ухудшая пластичность. На этом основании содержание этих элементов предпочтительно составляет 0,1% или менее в сумме. Нижний предел содержания этих элементов более предпочтительно составляет 0,005% или более (еще более предпочтительно 0,008% или более) в сумме, и верхний предел более предпочтительно составляет 0,08% или менее (еще более предпочтительно 0,06% или менее) в сумме.

[0037] (Один или более типов, выбранных из группы, состоящей из Cu, Ni, Cr и Mo, в количестве 1% или менее (за исключением 0%) в сумме)

Медь (Cu), никель (Ni), хром (Cr) и молибден (Mo) подавляют ферритное превращение, перлитное превращение и бейнитное превращение, и поэтому эффективно действуют в предотвращении образования феррита, перлита и бейнита во время охлаждения после нагрева, и обеспечивают формирование остаточного аустенита. Для проявления такого эффекта они предпочтительно содержатся в количестве 0,01% или более в совокупности. Если принимают во внимание только свойства, содержание предпочтительно является более высоким, но поскольку возрастает стоимость легирующей добавки, содержание предпочтительно составляет 1% или менее в сумме. В дополнение, эти элементы действуют так, что значительно повышают прочность аустенита и обусловливают повышенную нагрузку при горячей прокатке, делая затруднительным изготовление стального листа. Поэтому, также из соображений технологичности при изготовлении, содержание предпочтительно составляет 1% или менее. Нижний предел содержания этих элементов более предпочтительно составляет 0,05% или более (еще более предпочтительно 0,06% или более) в сумме, и верхний предел более предпочтительно составляет 0,5% или менее (еще более предпочтительно 0,3% или менее) в сумме.

[0038] (Один или более типов, выбранных из группы, состоящей из Mg, Са и REM (редкоземельного элемента), в количестве 0,01% или менее (за исключением 0%) в сумме)

Эти элементы измельчают включения, и поэтому эффективно действуют для повышения пластичности. Для проявления такого эффекта эти элементы предпочтительно содержатся в количестве 0,0001% или более в сумме. Когда принимают во внимание только свойства, содержание предпочтительно является более высоким, но поскольку эффект насыщается, содержание предпочтительно составляет 0,01% или менее в сумме. Нижний предел содержания этих элементов более предпочтительно составляет 0,0002% или более (еще более предпочтительно 0,0005% или более) в сумме, и верхний предел более предпочтительно составляет 0,005% или менее (еще более предпочтительно 0,003% или менее) в сумме.

[0039] В стальном листе для горячей штамповки согласно настоящему изобретению также являются важными требования: (А) средний диаметр эквивалентной окружности Ti-содержащих включений, имеющих диаметр эквивалентной окружности 30 нм или менее, среди Ti-содержащих включений, содержащихся в стальном листе, составляет 3 нм или более, (В) удовлетворяется соотношение «Количество Ti во включениях (мас.%)-3,4[N]≥0,5×[(общее количество Ti(мас.%))-3,4[N]]» (соотношение согласно формуле (1)), и (С) доля площади феррита в металлографической микроструктуре составляет 30% или более.

[0040] Существующее состояние Ti-содержащих включений в формованном изделии и само условие согласно формуле (1) мало влияют на прочность или относительное удлинение стального листа, но влияет на микроструктуру, образующуюся, когда стальной лист подвергают горячей штамповке, тем самым повышая относительное удлинение в конечном формованном изделии. Поэтому их регулирование нужно проводить уже на этапе перед формованием (в стальном листе для горячей штамповки). Когда избыток Ti относительно N в стальном листе перед формованием находится в тонко диспергированном состоянии или по большей части присутствует в состоянии твердого раствора в стальном листе перед горячим прессованием, он, оставаясь мелкозернистым, присутствует в большом количестве во время нагревания при горячем прессовании. Затем, при мартенситном превращении, происходящем во время быстрого охлаждения в пресс-форме после нагревания, подавляется рост в продольном направлении мартенситных реек, и стимулируется рост по направлению ширины, приводя к малому аспектному отношению. В результате этого замедляется поступление углерода в окружающий остаточный аустенит из мартенситной рейки, и, поскольку сокращается количество углерода в остаточном аустените, и снижается стабильность остаточного аустенита, эффект улучшения относительного удлинения получается недостаточным.

[0041] Из этих соображений Ti-содержащие включения должны быть тонко диспергированы, и для этой цели средний диаметр эквивалентной окружности Ti-содержащих включений, имеющих диаметр эквивалентной окружности 30 нм или менее, среди Ti-содержащих включений, содержащихся в стальном листе, должен составлять 3 нм или более (вышеуказанное требование (А)). Здесь диаметр эквивалентной окружности данных Ti-содержащих включений задается как равный 30 нм или менее, поскольку необходимо регулировать Ti-содержащие включения, за исключением TiN, который формируется крупнозернистым на стадии расплавления, и после этого не влияет на изменения микроструктуры или характеристики. Размер (средний диаметр эквивалентной окружности) Ti-содержащих включений предпочтительно составляет 5 нм или более, более предпочтительно 10 нм или более. Примеры Ti-содержащих включений в настоящем изобретении, включают TiС и другие Ti-содержащие включения, такие как TiVC и TiNbC.

[0042] В дополнение, в стальном листе для горячей штамповки основное количество Ti, за исключением Ti во включениях и для связывания N, должно присутствовать в состоянии включений. На этом основании количество Ti, присутствующего в виде включений, иных, нежели TiN (то есть количество Ti во включениях(мас.%)-3,4[N]), должно составлять количество, равное или большее, чем половина остатка после вычитания Ti, который образует TiN, из всего количества Ti (то есть 0,5×[(общее количество Ti(мас.%))-3,4[N]]) (вышеуказанное требование (В)). Значение «Количество Ti во включениях(мас.%)-3,4[N]» предпочтительно составляет 0,6×[(общее количество Ti(мас.%))-3,4[N]] или более, более предпочтительно 0,7×[(общее количество Ti(мас.%))-3,4[N]] или более.

[0043] Стальной материал должен быть обязательно обработан перед горячей штамповкой, и иногда подвергнут формованию штамповкой, и в таком случае должно быть обеспечено предварительно заданное количество феррита как мягкой микроструктуры. С этой точки зрения доля феррита в стальном листе для горячей штамповки должна составлять 30% по площади или более (вышеуказанное требование (С)). Доля феррита предпочтительно составляет 50% по площади или более, более предпочтительно 70% по площади или более.

[0044] В стальном листе для горячей штамповки остальная металлографическая микроструктура не является конкретно ограниченной, но включает, например, по меньшей мере один из перлита, бейнита, мартенсита и остаточного аустенита.

[0045] Для изготовления стального листа (стального листа для горячей штамповки) согласно настоящему изобретению, сляб, полученный плавлением стального материала, имеющего вышеописанный химический компонентный состав, может быть подвергнут горячей прокатке при температуре нагрева: 1100°С или более (предпочтительно 1150°С или более), и 1300°С или менее (предпочтительно 1250°С или менее), и чистовой прокатке при температуре 750°С или более (предпочтительно 780°С или более), и 850°С или менее (предпочтительно 830°С или менее), и после этого он может быть выдержан в течение 10 секунд или более в диапазоне температур от 700 до 650°С, и после этого он может быть намотан в рулон при температуре 450°С или более (предпочтительно 480°С или более), и 650°С или менее (предпочтительно 630°С или менее).

[0046] В вышеуказанном способе Ti-содержащие включения, такие как TiС, образованные во время ферритного превращения, укрупняются, обеспечивая возможность протекания ферритного превращения в достаточной степени при высокой температуре. В дополнение, образованные Ti-содержащие включения, такие как TiС, растут и укрупняются при регулировании температуры намотки на высокую температуру.

[0047] Стальной лист для горячей штамповки, который имеет вышеописанный химический компонентный состав, металлографическую микроструктуру и состояние Ti-содержащих включений, может быть непосредственно использован для обработки горячей штамповкой, или может быть подвергнут холодной прокатке со степенью обжатия при прокатке 60% или менее (предпочтительн