Режущие структуры для бурового долота с закрепленными режущими инструментами

Иллюстрации

Показать всеГруппа изобретений относится к режущим инструментам. Технический результат заключается в обеспечении эффективной скорости проходки и приемлемого срока службы долота. Режущий инструмент содержит корпус инструмента, множество лопастей, проходящих от корпуса инструмента, и множество неплоских режущих элементов на каждом из множества лопастей. Множество неплоских режущих элементов образует режущий профиль в повернутом виде указанного множества неплоских режущих элементов в одной плоскости. Режущий профиль содержит конический участок, выступающий участок, плечевой участок и калибровочный участок. Указанное множество неплоских режущих элементов содержит первую форму по меньшей мере на коническом участке, но не на плечевом участке или калибровочном участке, и вторую, имеющую отличную форму, на по меньшей мере одном из выступающего участка, плечевого участка и калибровочного участка, но не на коническом участке. 3 н. и 16 з.п. ф-лы, 22 ил.

Реферат

УРОВЕНЬ ТЕХНИКИ

[0001] При бурении буровой скважины в земле, такой, как для добычи углеводородов или для других применений, распространенной практикой является присоединение бурового долота к нижнему концу сборки секций бурильных труб, соединенных конец к концу с формированием «бурильной колонны». Долото вращается посредством вращения бурильной колонны на поверхности или посредством приведения в действие забойных двигателей или турбин или посредством обоих способов. При нагружении бурильной колонны вращающееся долото входит в контакт с геологической формацией, побуждая долото прорезаться через материал формации посредством трения, дробления, или срезающего действия или с помощью комбинации всех режущих способов, тем самым формируя буровую скважину по заранее определенной траектории в направлении к целевой зоне.

[0002] Были разработаны и найдены полезными в бурении таких буровых скважин много различных типов буровых долот. Двумя преобладающими типами буровых долот являются шарошечное коническое долото и буровое долото с закрепленными резцами (или вращающееся долото режущего типа). Большинство конструкций долота с закрепленными резцами содержит множество лопастей, разнесенных в угловом направлении вокруг поверхности долота. Лопасти радиально выступают наружу от корпуса долота с формированием между ними протоков. Кроме того, режущие элементы обычно сгруппированы и смонтированы на нескольких лопастях в радиально проходящих рядах. Конфигурация или топология этих режущих элементов на лопастях может в значительной степени различаться, в зависимости от нескольких факторов, таких как подлежащая бурению формация.

[0003] Режущие элементы, расположенные на лопастях долота с закрепленными резцами, обычно сформированы из высокотвердых материалов. В обычном долоте с закрепленными режущими элементами каждый режущий элемент содержит удлиненную и в целом цилиндрическую подложку из карбида вольфрама, которая обычно размещена в углублении, сформированном в поверхности одной из указанных лопастей, и закреплена в нем. Режущие элементы обычно содержат твердый режущий слой из поликристаллического алмаза (PCD, polycrystalline diamond) или других сверхизносостойких материалов, таких как термостабильный алмаз или поликристаллический кубический нитрид бора. Для удобства, как использовано в настоящем документе, ссылка на «PCD долото» или «PCD резцы» относится к долоту с закрепленными резцами или режущему элементу, в которых использован твердый режущий слой из поликристаллического алмаза или других сверхизносостойких материалов.

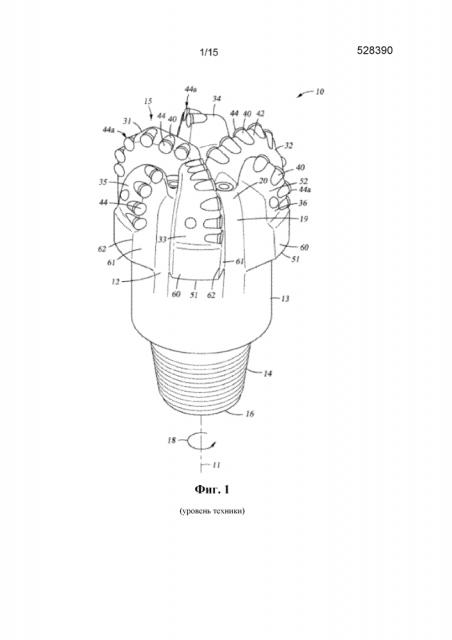

[0004] Обратимся к фиг. 1 и 2, на которых показано обычное долото 10 с закрепленными режущими элементами или долото режущего типа, выполненное с возможностью бурения через скальные формации для формирования буровой скважины. Долото 10 в целом содержит корпус 12 долота, шейку 13 и резьбовое соединение или стержень 14 на стержневом конце 16 для соединения долота 10 с бурильной колонной (не показана), которую используют для вращения долота для того, чтобы бурить буровую скважину. Поверхность 20 долота поддерживает режущую структуру 15 и сформирована на конце долота 10, который противоположен стержневому концу 16. Долото 10 дополнительно содержит центральную ось 11, вокруг которой долото 10 вращается в направлении резки, представленном стрелками 18.

[0005] Режущая структура 15 расположена на поверхности 20 долота 10. Режущая структура 15 содержит множество разнесенных под углом основных лопастей 31, 32, 33 и вспомогательных лопастей 34, 35, 36, каждая из которых проходит от поверхности 20 долота. Основные лопасти 31, 32, 33 и вспомогательные лопасти 34, 35, 36 проходят в целом радиально по поверхности 20 долота и затем по оси по части периферии долота 10. Однако, вспомогательные лопасти 34, 35, 36 проходят радиально по поверхности 20 долота от местоположения, которое является удаленной частью от оси 11 долота, к периферии долота 10. Таким образом, как использовано в настоящем документе, термин «вспомогательная лопасть» может быть использован для ссылки на лопасть, которая начинается на некотором расстоянии от оси долота и проходит в целом радиально по поверхности долота к периферии этого долота. Основные лопасти 31, 32, 33 и вспомогательные лопасти 34, 35, 36 разделены направлениями 19 потока буровой текучей среды.

[0006] Как показано на фиг. 1 и 2, каждая основная лопасть 31, 32, 33 содержит верхние части 42 лопасти для монтажа множества режущих элементов, а каждая вспомогательная лопасть 34, 35, 36 содержит верхние части 52 лопасти для монтажа множества режущих элементов. В частности, режущие элементы 40, каждый из которых имеет режущую поверхность 44, смонтированы в углублениях, сформированных в верхних частях 42, 52 каждой основной лопасти 31, 32, 33 и каждой вспомогательной лопасти 34, 35, 36, соответственно. Режущие элементы 40 расположены смежно друг с другом в радиально проходящих рядах вблизи переднего края каждой основной лопасти 31, 32, 33 и каждого вспомогательной лопасти 34, 35, 36. Каждая режущая поверхность 44 имеет самый дальний от середины режущий конец 44а, самый удаленный от верхних частей 42, 52, на которых смонтированы режущие элементы 40.

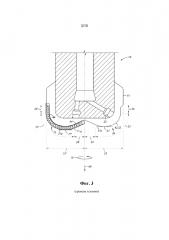

[0007] Обратимся теперь к фиг.3, на которой показан профиль долота 10, как он будет виден со всеми лопастями (например, основными лопастями 31, 32, 33 и вспомогательными лопастями 34, 35, 36) и режущими поверхностями 44 всех режущих элементов 40, повернутыми в один повернутый профиль. В повернутом профильном виде верхние части 42, 52 всех лопастей 31-36 долота 10 формируют и задают комбинированный или составной лопастной профиль 39 лопасти, который проходит радиально от оси 11 долота к наружному радиусу 23 долота 10. Таким образом, как использовано в настоящем документе, фраза «составной профиль лопасти» относится к профилю, проходящему от оси долота к наружному радиусу долота и сформированному верхними частями всех лопастей долота, повернутых в один повернутый профиль (т.е. в повернутый профильный вид).

[0008] Обычный составной профиль 39 лопасти (наиболее ясно показан в правой половине долота 10 на фиг. 3) может в целом быть разделен на три участка, условно обозначенные конический участок 34, плечевой участок 25 и калибровочный участок 26. Конический участок 24 содержит радиально самый внутренний участок долота 10 и составной профиль 39 лопасти, проходящий в целом от оси 11 долота к плечевому участку 25. Как показано на фиг. 3, в большинстве обычных долот с закрепленными резцами конический участок 24 в целом вогнутый. К коническому участку 24 прилегает плечевой (или перевернутый криволинейный) участок 25. В большинстве обычных долот с закрепленными резцами плечевой участок 25 в целом выпуклый. Двигаясь радиально наружу, к плечевому участку 25 прилегает калибровочный участок 26, который проходит параллельно оси 11 долота на наружной радиальной периферии составного профиля 39 лопасти. Таким образом, составной профиль 39 лопасти обычного долота 10 содержит один вогнутый участок, конический участок 24, и один выпуклый участок, плечевой участок 25.

[0009] Самая нижняя точка в осевом направлении выпуклого плечевого участка 25 и составного профиля 39 лопасти задает выступ 27 профиля лопасти. В выступе 27 профиля лопасти наклон касательной 27а к выпуклому плечевому участку 25 и составному профилю 39 лопасти равен нулю. Таким образом, как использовано в настоящем документе, термин «выступ профиля лопасти» относится к точке на выпуклом участке составного профиля лопасти долота в повернутом профильном виде, в которой наклон касательной к составному профилю лопасти равен нулю. Для большинства обычных долот с закрепленными резцами (например, долота 10) составной профиль лопасти содержит только один выпуклый плечевой участок (например, выпуклый плечевой участок 25) и только один выступ профиля лопасти (например, выступ 27). Как показано на фиг. 1-3, режущие элементы 40 расположены в рядах вдоль лопастей 31-36 и помещены по поверхности 20 долота на участках, описанных ранее, как конический участок 24, плечевой участок 25 и калибровочный участок 26 составного профиля 39 лопасти. В частности, режущие элементы 40 смонтированы на лопастях 31-36 в заранее определенных радиально разнесенных положениях относительно центральной оси 11 долота 10.

[0010] Независимо от типа долота стоимость бурения буровой скважины пропорциональна периоду времени, которые занимает бурение этой буровой скважины требуемой глубины и в требуемом местоположении. На время бурения в свою очередь в значительной степени оказывает влияние количество замен бурового долота, выполненных до достижения целевой формации. Это имеет место, поскольку каждый раз, когда заменяют долото, необходимо извлекать из буровой скважины всю бурильную колонну секция за секцией, которая может быть длиной в милю. После того, как была извлечена бурильная колонна, и было установлено новое долото, необходимо опускать долото на дно буровой скважины на бурильной колонне, которая снова должна быть сконструирована секция за секцией. Это процесс, известный как «спускоподъемная операция» бурильной колонны, часто требует значительного времени, усилий и издержек. Следовательно, требуется использовать буровые долота, которые будут бурить быстрее и дольше, а также выполнены с возможностью использования в более широком диапазоне твердости различных формаций.

[0011] Период времени, в течение которого можно использовать буровое долото до его замены зависит от скорости проходки («ROP», rate of penetration), а также от срока службы или способности поддерживать высокую или допустимую скорости проходки. Дополнительно, требуемые характеристики долота таковы, что оно «стабильно» к нежелательной вибрации и сопротивляется ей, наиболее жестким типом или режимом которой является «вихревое», что является термином, используемым для описания такого явления, когда буровое долото вращается на дне буровой скважины вокруг оси вращения, которая смещена от геометрического центра этого бурового долота. Такое вихревое движение подвергает режущие элементы на долоте увеличенной нагрузке, что вызывает преждевременный износ или разрушение режущих элементов и потерю скорости проходки. Таким образом, предупреждение или снижение нежелательной вибрации долота и поддержание стабильности PDC долот долго было требуемой задачей, но которая не всегда была достигнута. Нежелательная вибрация долота обычно может возникать в любом типе формации, но является наиболее вредной в более твердых формациях.

[0012] В последние годы PDC долото стало промышленным стандартом для резки формаций мягкой и средней твердости. Однако, поскольку PDC долото было разработано для использования в более твердых формациях, стабильность долота становится возрастающей сложной задачей. Как было описано ранее, избыточная нежелательная вибрация долота во время бурения стремится затупить долото и/или может в некоторой степени повреждать долото, в результате чего возникнет необходимость в досрочной спускоподъемной операции бурильной колонны.

[0013] Существует некоторое количество альтернативных конструкций, предложенных для PDC режущих структур, которые были предназначены для обеспечения PDC долота, выполненного с возможностью бурения через формации разнообразной твердости с эффективной скоростью проходки и с допустимым сроком службы долота или долговечностью. К сожалению, многие из этих конструкций долота, предназначенных для минимизации вибрации, требуют, чтобы бурение проводилось с нагрузкой на буровое долото («WOB», weight-on-bit) по сравнению с долотами более ранних конструкций. Например, некоторые долота были сконструированы с резцами, смонтированными под менее агрессивными передними углами в продольной плоскости таким образом, что они требуют увеличенной нагрузкой на долото для того, чтобы проходить материал формации на требуемом протяжении. Бурения с увеличенной или тяжелой нагрузкой на долото, как правило, избегают, если это возможно. Увеличение нагрузки на долото выполняют посредством добавки утяжеленных бурильных труб к бурильной колонне. Эта дополнительная нагрузка увеличивает нагрузку и напряжение некоторых или всех компонентов бурильной колонны, вызывая больший износ стабилизаторов и менее эффективную их работу, а также увеличивает гидравлический напор в бурильной колонне, требуя использования более высокопроизводительных (и обычно более дорогостоящих) насосов для циркуляции буровой текучей среды. Дополнительно смешивая проблемы, увеличенная нагрузка на долото вызывает более быстрые износ и затупление долота, чем это было бы в ином случае. Для того, чтобы отсрочить спускоподъемную операцию бурильной колонны, обычной практикой является дополнительная добавка WOB и продолжение бурения с частично изношенным и тупым долотом. Взаимосвязь между износом долота и нагрузкой на долото является не линейной, а экспоненциальной, так что при превышении конкретного значения нагрузки на долото для заданного долота очень небольшое увеличение нагрузкой на долото вызовет огромное увеличение износа долота. Таким образом, добавка большей нагрузки на долото таким образом, чтобы бурить с частично изношенным долотом, дополнительно усугубит износ долота и других компонентов бурильной колонны.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

[0014] Настоящее раскрытие предоставлено для введения выбора идей, которые будут дополнительно описаны ниже в подробном описании. Это раскрытие не предназначено для идентификации ключевых или существенных признаков заявленного объекта изобретения, а также не предназначено для использования в качестве содействия в ограничении объема заявленного объекта изобретения.

[0015] В соответствии с некоторыми вариантами осуществления режущий инструмент содержит корпус инструмента и множество лопастей, проходящих от корпуса инструмента. Множество основных режущих элементов и множество вспомогательных режущих элементов находятся на каждой из указанного множества лопастей, при этом вспомогательные режущие элементы находятся сзади и на приблизительно одинаковом радиальном расстоянии от оси корпуса инструмента, как соответствующий основной режущий элемент. Указанное множество основных режущих элементов содержит режущие элементы, имеющие первую неплоскую форму, а указанное множество вспомогательных режущих элементов содержит режущие элементы, имеющие вторую отличную неплоскую форму.

[0016] В соответствии с некоторыми вариантами осуществления режущий инструмент содержит корпус инструмента и множество лопастей, проходящих от корпуса инструмента. Множество основных режущих элементов и множество вспомогательных режущих элементов находятся на каждом из указанного множества лопастей, при этом вспомогательные режущие элементы находятся сзади и на приблизительно одинаковом расстоянии от оси корпуса инструмента, как соответствующий основной режущий элемент. Указанное множество основных режущих элементов содержит гребенчатые режущие элементы, а указанное множество вспомогательных режущих элементов содержит остроконечные режущие элементы.

[0017] В соответствии с некоторыми вариантами осуществления режущий инструмент содержит корпус инструмента и множество лопастей, проходящих от корпуса инструмента. Множество неплоских режущих элементов на каждом из указанного множества лопастей формирует по меньшей мере часть режущего профиля в повернутом виде указанного множества неплоских режущих элементов в одной плоскости. Режущий профиль содержит конический участок, выступающий участок, плечевой участок и калибровочный участок, а указанное множество неплоских режущих элементов содержит гребенчатый режущий элемент по меньшей мере на одном из конического участка, выступающего участка, плечевого участка и калибровочного участка и остроконечный режущий элемент по меньшей мере на одном другом участке.

[0018] Другие аспекты и преимущества заявленного объекта изобретения будут понятны из нижеследующего описания и сопутствующей формулы изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0019] На фиг. 1 показано известное буровое долото.

[0020] На фиг. 2 показан вид сверху известного бурового долота.

[0021] На фиг. 3 показан вид в поперечном сечении известного бурового долота.

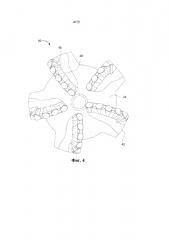

[0022] На фиг. 4 показан вид сверху бурового долота в соответствии с одним вариантом осуществления изобретения.

[0023] На фиг. 5 показан режущий профиль в соответствии с одним вариантом осуществления изобретения.

[0024] На фиг. 6 показан вид в поперечном сечении конического режущего элемента.

[0025] На фиг. 7 показан вид в поперечном сечении остроконечного режущего элемента, имеющую выпуклую боковую поверхность.

[0026] На фиг. 8 показан вид в поперечном сечении остроконечного режущего элемента, имеющую вогнутую боковую поверхность.

[0027] На фиг. 9 показаны резцы в соответствии с одним или большим количеством вариантов осуществления.

[0028] На фиг. 10 показаны конические режущие элементы в соответствии с одним или большим количеством вариантов осуществления.

[0029] На фиг. 11 показан конический режущий элемент в соответствии с одним или большим количеством вариантов осуществления.

[0030] На фиг. 12 показаны резцы в соответствии с одним или большим количеством вариантов осуществления.

[0031] На фиг. 13 показаны виды сверху конических режущих элементов в соответствии с одним или большим количеством вариантов осуществления.

[0032] На фиг. 14 показаны виды сбоку конических режущих элементов в соответствии с одним или большим количеством вариантов осуществления.

[0033] На фиг. 15 показан перспективный вид режущего элемента, имеющего поверхность в форме параболического цилиндра.

[0034] На фиг. 16 показан вид сбоку режущего элемента, показанного на фиг. 15.

[0035] На фиг. 17 показан перспективный вид режущего элемента, имеющего поверхность в форме гиперболического параболоида.

[0036] На фиг. 18 показан частичный вид сверху бурового долота в соответствии с одним вариантом осуществления.

[0037] На фиг. 19 показан частичный вид сбоку бурового долота в соответствии с одним вариантом осуществления.

[0038] На фиг. 20 показан вид сверху бурового долота в соответствии с одним вариантом осуществления.

[0039] На фиг. 21 показан перспективный вид бурового долота, показанного на фиг. 20.

[0040] На фиг. 22 показан наддолотный расширитель в соответствии с одним или большим количеством вариантов осуществления.

ПОДРОБНОЕ ОПИСАНИЕ

[0041] В аспектах настоящего изобретения варианты осуществления относятся к буровым долотам с закрепленными резцами или другим скважинным режущим инструментам, содержащим режущие элементы с неплоскими режущими поверхностями. В частности, варианты осуществления, раскрытые в настоящем документе, относятся к буровым долотам, содержащим два или большее количество неплоских режущих элементов, при этом указанные по меньшей мере два режущих элемента имеют различные геометрические или размерные профили. Другие варианты осуществления, раскрытые в настоящем документе, относятся к буровым долотам с закрепленными резцами, содержащим такие режущие элементы, включая размещение таких режущих элементов на долоте и модификации режущих элементов, которые могут быть использованы для оптимизации или улучшения бурения.

[0042] В соответствии с одним или большим количеством вариантов осуществления изобретения могут быть использованы различные неплоские режущие элементы, а выбранная геометрия может быть основана на местоположении конкретного неплоского режущего элемента по режущему профиль, как задано, например, со ссылкой на фиг. 3. Обратимся теперь к фиг. 4, где показан вид сверху варианта осуществления бурового долота. Как показано на фиг. 4, буровое долото 40 может содержать множество лопастей 42, проходящих радиально от корпуса 44 долота. Каждый из неплоских режущих элементов 46 находится в углублении 48 для резца на указанном множестве лопастей 42. Хотя на фиг. 4 иллюстрированы только неплоские режущие элементы, в пределах объема настоящего изобретения также находится вариант осуществления, в котором одна или большее количество лопастей могут содержать на себе один или большее количество плоских или по существу плоских режущих элементов. Обратимся теперь к фиг. 5, на которой показан режущий профиль (где все режущие элементы долота показаны повернутыми с размещением в одной плоскости). Аналогично режущему профилю, показанному выше на фиг. 3, режущий профиль 50, показанный на фиг. 5, содержит конический участок 53, выступающий участок 57, плечевой участок 55 и калибровочный участок 56; однако, в соответствии с вариантом осуществления, показанным на фиг. 5, режущий профиль сформирован из неплоских режущих элементов. Дополнительно, хотя неплоские режущие элементы, показанные на фиг. 5, являются коническими режущими элементами, настоящее изобретение ими не ограничено. Напротив, один или большее количество, или все из режущих элементов, формирующих режущий профиль в соответствии с настоящим изобретением могут содержать неплоские режущие элементы, отличные от конических режущих элементов. Например, обратимся теперь к фиг. 6-8, 15 и 16, на которых показаны иллюстрации разнообразных неплоских режущих элементов, которые могут быть использованы в вариантах осуществления настоящего изобретения.

[0043] Для простоты проведения различий между множеством типов режущих элементов термин «режущие элементы» будет в общем относится к любому типу режущего элемента, тогда как термин «резец» будет относится к тем режущим элементам с плоской режущей поверхностью, как было описано выше со ссылкой на фиг. 1 и 2, а термин «неплоский режущий элемент» будет относится к таким режущим элементам, которые имеют неплоскую поверхность, такую как в целом остроконечный режущий конец («остроконечный режущий элемент») или в целом коническому режущему элементу, который имеет гребенчатый режущий участок («гребенчатый режущий элемент»), например, имеющий режущее концевое завершение в виде в вершины, которые могут содержать режущие элементы, имеющие конический режущий конец (показанные на фиг. 6), пулеобразному режущему элементу (показанному на фиг. 7) или в целом коническому режущему элементу, имеющему гребень (например, вершину или гребень), проходящий поперек диаметра этого режущего элемента (показанного на фиг. 15), например. Как использовано в настоящем документе, термин «конические режущие элементы» относится к режущим элементам, имеющим в целом конический режущий конец 62 (содержащий либо прямые конусы, либо косые конусы), т.е. коническую боковую стенку 64, которая завершается закругленной вершиной 66, как показано на фиг. 6. В отличие от геометрических конусов, которые завершаются остроконечной вершиной, конические режущие элементы в соответствии с настоящим изобретением обладают вершиной, имеющей кривизну между боковыми поверхностями и этой вершиной. Кроме того, в соответствии с одним или большим количеством вариантов осуществления может быть использован пулеобразный режущий элемент 70. Термин «пулеобразный режущий элемент» относится к режущему элементу, имеющему вместо в целом конической боковой поверхности в целом выпуклую боковую поверхность 78, завершенную закругленной вершиной 76.В соответствии с одним или большим количеством вариантов осуществления вершина 76 имеет значительно меньший радиус кривизны, чем выпуклая боковая поверхность 78. Как конические режущие элементы, так и пулеобразные элементы являются «остроконечными режущими элементами», имеющими остроконечный конец, который может быть закруглен. Однако, также предполагается, что неплоские режущие элементы в соответствии с настоящим изобретением могут также содержать другие формы, включая, например, остроконечный режущий элемент, который может иметь вогнутую боковую поверхность, завершающуюся закругленной вершиной, как показано на фиг. 8. Термин «гребенчатый режущий элемент» относится к режущему элементу, который в целом является цилиндрическим и имеет гребень (например, гребень или вершину), проходящий на некоторую высоту над подложкой, и по меньшей мере один углубленный участок, проходящий в сторону от гребня. Вариант осуществления гребенчатого режущего элемента отображен на фиг. 15, где верхняя поверхность режущего элемента имеет форму параболического цилиндра. Также можно использовать вариации гребенчатого элемента и, например, хотя углубленный участок (участки) может быть показан, как по существу плоский, этот углубленный участок (участки) также может быть выпуклым или вогнутым. Хотя гребень показан, как проходящий по существу линейно по своей длине, он также может быть выпуклым или вогнутым и может содержать по меньшей мере один пик и/или впадину, включая один или большее количество углубленных или выпуклых участков (например, углубления в гребне). В соответствии с некоторыми вариантами осуществления гребенчатый режущий элемент может иметь верхнюю поверхность, которая имеет уменьшенную высоту между двумя режущими краевыми частями, тем самым формируя по существу седлообразную форму или гиперболический параболоид (как показано на фиг. 17).

[0044] Более подробно, варианты осуществления гребенчатых режущих элементов могут содержать режущий элемент 300, имеющий неплоскую верхнюю поверхность 305, как показано на фиг. 15. В частности, режущий элемент 300 имеет сверхтвердый слой 310, расположенный на подложке 320 на стыке 330, где геометрия неплоской верхней поверхности 305 сформирована на этом сверхтвердом слое 310. Сверхтвердый слой 310 имеет периферический край 315, окружающий верхнюю поверхность 305 (и задающий ее границы). Верхняя поверхность 305 имеет режущий гребень 312, проходящий на высоте 314 над подложкой 320 (на периферии режущего элемента), и по меньшей мере один углубленный участок, проходящий в сторону от гребня 312. Как использовано в настоящем документе, гребень относится к части неплоского режущего элемента, который содержит пик (пики) или наибольшую высоту (высоты) режущего элемента, который проходит в целом линейным образом или вдоль диаметра этого режущего элемента. Наличие гребня 312 приводит волнообразному периферическому краю 315, имеющему пики и впадины. Часть периферического края 315, которая является ближней к гребню 312, формирует режущую краевую часть 316. Как показано, режущий гребень 312 также может проходить поперек диаметра сверхтвердого слоя таким образом, что две режущие краевые части 316 формируются на противоположных частях этого сверхтвердого слоя. Верхняя поверхность 305 дополнительно содержит по меньшей мере один углубленный участок 318, непрерывно уменьшающийся по высоте в направлении от режущего гребня 312 до другой части периферического края 315, который является впадиной волнообразного периферического края 315. Режущий гребень 312 и углубленные участки 318 в соответствии с показанным вариантом осуществления формируют верхнюю поверхность 305, имеющую форму параболического цилиндра, где режущий гребень 312 имеет форму подобно параболе, которая проходит поперек диаметра сверхтвердого слоя 310 и/или подложки 320. Хотя это не показано специально, специально предполагается, что по меньшей мере часть периферического края (например, режущая краевая часть и проходящая вокруг часть края, которая приходит в контакт с формацией для ожидаемой глубины резки) может быть скошенной или скругленной. В соответствии с другими вариантами осуществления весть периферический край может быть скошенным.

[0045] В соответствии с одним или большим количеством вариантов осуществления режущий гребень 312 может проходить менее, чем по диаметру подложки 320, или даже больше, чем по диаметру подложки 320. Например, сверхтвердый слой 310 может формировать клиновидную боковую стенку по меньшей мере вблизи режущей краевой части, например, формируя угол с линией, параллельной оси этого режущего элемента, который может быть в диапазоне от -5 градусов (формируя больший диаметр, чем подложка 320) до 20 градусов (формируя меньший диаметр, чем подложка 320). В зависимости от размера режущего элемента высота 314 режущего гребня 312 может быть в диапазоне, например, от приблизительно 0,1 дюйма (2,54 мм) до 0,3 дюйма (7,62 мм). Дополнительно, если не указано иное, высоты сверхтвердого слоя (или режущих гребней) относятся к самой низкой точке стыка сверхтвердого слоя и подложки. На фиг. 16 показан вид сбоку режущего элемента 300. Как показано, режущий гребень 312 имеет выпуклую форму в поперечном сечении (просматриваемую в плоскости, перпендикулярной длине режущего гребня поперек диаметра сверхтвердого слоя), где самая верхняя точка гребня имеет радиус кривизны 313, которая переходит на противоположные стороны под углом 311. В соответствии с вариантами осуществления настоящего изобретения верхняя поверхность режущего элемента может иметь режущий гребень с радиусом кривизны в диапазоне от 0,02 дюйма (0,51 мм) до 0,300 дюйма (7,62 мм) или, в соответствии с другим вариантом осуществления, в диапазоне от 0,06 дюйма (1,52 мм) до 0,18 дюйма (4,57 мм). Кроме того, хотя в иллюстрированном варианте осуществления показан режущий гребень 312, имеющий кривизну на своем верхнем пике, в пределах объема настоящего изобретения находится вариант осуществления, в котором режущий гребень 312 может иметь плато или по существу плоскую поверхность по меньшей мере вдоль части диаметра, по оси над углубленными участками 318, разнесенными в сторону на расстояние от режущего гребня 312. Таким образом, в соответствии с таким вариантом осуществления режущий гребень может иметь по существу бесконечный радиус кривизны. В соответствии с такими вариантами осуществления указанное плато может иметь переход с радиусом на боковые стенки, которые проходят для формирования углубленных участков 318. Кроме того, в соответствии с некоторыми вариантами осуществления по поперечному сечению режущего гребня 312, проходящего в сторону углубленных участков 318, режущий гребень может иметь угол 311, сформированный между боковыми стенками, проходящими к углубленным участкам 318, который может быть в диапазоне от 110 градусов до 160 градусов. Дополнительно, в зависимости от типа геометрии верхней поверхности также предполагается, что другие гребневые углы, включая до 90 градусов, также могут быть использованы.

[0046] На фиг. 17 показан другой пример режущего элемента 700, имеющего неплоскую верхнюю поверхность 705. Режущий элемент 700 имеет сверхтвердый слой 710, расположенный на подложке 720 на стыке 730, где геометрия неплоской верхней поверхности 705 сформирована на этом сверхтвердом слое 710. Сверхтвердый слой 710 имеет периферический край 715, окружающий верхнюю поверхность 705. Верхняя поверхность 705 имеет неравномерный режущий гребень 712. То есть, гребень 712 имеет нелинейный профиль (в плоскости y-z или в профильном виде гребня)таким образом, что гребень 712 проходит по изменяющейся высоте 714 по своей длине над стыком подложки 720 и сверхтвердого слоя 710 ( на периферии режущего элемента 700). Режущий гребень 712 пересекает часть периферического края 715 для формирования режущей краевой части 716. По меньшей мере один углубленный участок 718 непрерывно понижается по высоте в направлении от режущей краевой части 716 к другой части периферического края 715. Кроме того, как упомянуто, гребень 712 имеет изменяющуюся высоту, самая высокая точка которой находится на пересечении с периферическим краем 715, а самая низкая точка вблизи центральной оси режущего элемента (т.е. верхняя поверхность 705 имеет уменьшенную высоту между двумя режущими краевыми частями, тем самым формируя по существу седлообразную форму или гиперболический параболоид). Как показано, полный высотный дифференциал верхней поверхности (между гребнем и углубленным участком) равен глубине 717. В соответствии с некоторыми вариантами осуществления седлообразная верхняя поверхность режущего элемента может иметь высотный дифференциал 717 в диапазоне от 0,04 дюйма (1,02 мм) и 0,2 дюйма (5,08 мм) в зависимости от полного размера режущего элемента. Например, высотный дифференциал 717 относительно диаметра режущего элемента может быть в диапазоне от 0,1 до 0,5 или от 0,15 до 0,4 в соответствии с другими вариантами осуществления. Дополнительно, в соответствии с одним или большим количеством вариантов осуществления высота алмаза на периферическом крае вблизи углубленного участка 718 (т.е. на стороне режущего элемента, имеющей самую низкую высоту алмаза) может быть по меньшей мере 0,04 дюйма (1,02 мм).

[0047] В соответствии с каждым из таких вариантов осуществления (остроконечные режущие элементы и/или гребенчатые режущие элементы) неплоские режущие элементы могут иметь гладкий переход между боковой поверхностью и закругленной вершиной или гребнем (т.е. боковая поверхность или боковая стенка по касательной соединяется с кривизной этой вершины или гребня), но в соответствии с некоторыми вариантами осуществления может присутствовать негладкий переход (т.е. касательная боковой поверхности пересекается с касательной вершины или гребня под углом, не равным 180 градусам, таким как, например, угол в диапазоне от приблизительно 120 градусов до менее чем 180 градусов). Кроме того, в соответствии с одним или большим количеством вариантов осуществления неплоские режущие элементы могут содержать любые формы, имеющий любой режущий конец, проходящий над захватывающим или базовым участком, где режущий конец проходит на высоте, которая составляет по меньшей мере 0,25 от диаметра этого режущего элемента, или по меньшей мере 0,3, 0,4, 0,5 или 0,6 от диаметра в соответствии с одним или большим количеством вариантов осуществления.

[0048] В соответствии с вариантами осуществления настоящего изобретения режущие элементы, имеющие сверхтвердый слой с неплоской верхней поверхностью, такие как описанные выше, могут иметь неплоский стык, сформированный между сверхтвердым слоем и подложкой. Например, в соответствии с вариантами осуществления настоящего изобретения гребенчатый режущий элемент может содержать подложку, верхняя поверхность подложки содержит гребень, проходящий по меньшей мере по большей части диаметра этой подложки, верхняя поверхность переходит от гребня к углубленному участку, а сверхтвердый слой расположен на верхней поверхности подложки, тем самым формируя между ними неплоский стык. Верхняя поверхность сверхтвердого слоя может иметь по меньшей мере один гребень, проходящий от режущей краевой части периферического края верхней поверхности радиально внутрь к центральной оси, периферический край уменьшается по высоте в направлении от указанного по меньшей мере одного режущего гребня и режущей краевой части к другой части периферического края. Режущий гребень и углубленный участок (участки) сверхтвердого слоя могут соответствовать гребню и углубленному участку (участкам) подложки. Однако, любой плоский и неплоский стык можно использовать с любым неплоским стыком.

[0049] В соответствии с некоторыми вариантами осуществления гребенчатый режущий элемент может иметь подложку с боковой поверхностью, гребень и по меньшей мере один углубленный участок, где высота подложки у гребня больше, чем высота этой положки вдоль указанного по меньшей мере одного углубленного участка. Гребень и указанный по меньшей мере один углубленный участок могут задавать поверхность стыка подложки или верхнюю поверхность, имеющую по существу форму гиперболического параболоида или параболического цилиндра. Режущий элемент может дополнительно иметь сверхтвердый слой, расположенный на поверхности стыка подложки, тем самым формируя неплоский стык, где сверхтвердый слой имеет периферический край, окружающий верхнюю поверхность, при этом верхняя поверхность имеет по меньшей мере один режущий гребень, проходящий на высоте над частью подложки вдоль части периферического края для формирования первой режущей краевой части и по меньшей мере один углубленный участок, который имеет непрерывно уменьшающуюся высоту от высоты режущего гребня, при этом высота уменьшается в направлении от режущего гребня к другой части периферического края.

[0050] Различные варианты осуществления настоящего изобретения могут использовать режущие элементы различных форм (таких, как показанные на фиг. 6-8, 15 и 16) по режущему профилю. Например, в соответствии с одним вариантом осуществления конический участок может содержать один или большее количество остроконечных режущих элементов, тогда как выступающий, плечевой и калибровочный у