Способ и устройство для формования прессованием для изготовления конструктивного элемента для кузова автомобиля

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением и может быть использовано для формования прессованием из стального листа с высокой прочностью на разрыв при растяжении изделия с желобчатым поперечным сечением и внешним непрерывным фланцем на конце. На первом этапе обеспечивают прижатие формуемого материала подушкой к пуансону для поднятия области, соответствующей формуемому фланцу на концах дна желобчатого элемента и ребра в направлении, противоположном направлению прессования. При помощи подушки изгибают конец области, формуемой в ребро в направлении прессования и удерживают по меньшей мере часть упомянутого конца. При этом с использованием пуансона и матрицы формуют промежуточное изделие, в котором отличная от конца зона в области, формуемой в дно желобчатого элемента, не удерживается. Уменьшается образование трещин на кромке фланца ребра и образование складок у основания фланца ребра. 2 н. и 15 з.п. ф-лы, 14 ил.

Реферат

ОПИСАНИЕ

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу и устройству для формования прессованием для изготовления конструктивного элемента для кузова автомобиля и, в частности, к способу и устройству для формования прессованием для изготовления конструктивного элемента для кузова автомобиля как формованного прессованием изделия, изготовленного из стального листа.

Уровень техники

Кузов автомобиля в общем состоит из конструктивных элементов, в основном, включающих продольные элементы транспортного средства, которые расположены в продольном направлении этого средства, и поперечные элементы транспортного средства, которые расположены в поперечном направлении этого средства. Конструктивные элементы, такие как продольные элементы транспортного средства и поперечные элементы транспортного средства, каждый из которых соединен с другими элементами при помощи фланца, созданного на обоих концах каждого конструктивного элемента, обеспечивают жесткость, требуемую для кузова автомобиля, и несут нагрузку.

От конструктивного элемента для кузова автомобиля требуются, например, высокая стойкость к деформации, возникающей при приложении нагрузки, действующей в осевом направлении этого элемента, и высокая жесткость при кручении. С целью уменьшить вес кузова автомобиля и повысить безопасность при столкновении, в качестве материала для такого конструктивного элемента в последние годы во все возрастающей степени используют более тонкий стальной лист, имеющий высокую прочность, например, высокую прочность на разрыв при растяжении (стальной лист с высокой прочностью или стальной лист с высокой прочностью на разрыв при растяжении). Однако для тяжелых автомобилей, например, грузовиков, могут быть использованы конструктивные элементы, изготовленные из стальных листов большой толщины.

Например, поперечный элемент пола, который используется как конструктивный элемент для усиления пола кузова автомобиля, имеет поперечное сечение, выполненное, по существу, в форме желобчатого элемента, и соединен с боковыми продольными балками или другими продольными элементами транспортного средства посредством внешних фланцев, созданных на обоих концах поперечного элемента пола. Важно, чтобы такой поперечный элемент пола имел увеличенную прочность соединения с другими элементами и увеличенную жесткость при кручении, чтобы обеспечить жесткость кузова автомобиля и лучшую способность к передаче нагрузки в случае, когда прикладывается ударная нагрузка.

В патентных документах 1-3 рассмотрены способы изготовления конструктивных элементов для кузовов автомобилей, позволяющие устранить дефекты в фиксации формы формованных прессованием изделий, в которых используются высокопрочные материалы, путем разработки новых механизмов вставок, используемых в матрицах. Используя способы изготовления, описанные в этих патентных документах, пытались улучшить фиксируемость формы после формования прессованием путем намеренного создания выгибания материала во время формования, которое зависит от взаимного расположения верха пуансона и только той части плоской подушки, которая расположена напротив плоской части верха пуансона.

Кроме того, в патентном документе 4 рассмотрена матрица формования фланцев, предназначенная для формования фланца на конце панели для кузова автомобиля. Матрица формования фланцев может формовать центральный фланец, являющийся продолжением центральной стенки, и выступающий вбок фланец, являющийся продолжением боковой стенки, используя одну и ту же матрицу на одном этапе. В патентном документе 4 также рассмотрен пример, в котором заготовку сгибают, в то время как часть заготовки, формуемую в центральную стенку, удерживают при помощи подушки.

Документы известного уровня техники

Патентные документы

Патентный документ 1: JP 4438468В

Патентный документ 2: JP 2009-255116A

Патентный документ 3: JP 2012 –051005A

Патентный документ 4: JP H5-23761A

Раскрытие изобретения

Проблемы, решаемые изобретением

Чтобы повысить жесткость кузова автомобиля и способность к передаче нагрузки при приложении ударной нагрузки, предпочтительно, чтобы внешний фланец, создаваемый на конце конструктивного элемента, представлял собой непрерывный фланец, и конструктивный элемент соединяли с другим элементом посредством непрерывного фланца. Другими словами, как будет описано позднее, предпочтительно, чтобы внешний фланец создавался также и на периферийной части ребра конструктивного элемента, в результате чего внешний фланец создается непрерывным образом на ребре и также на по меньшей мере части дна желобчатого элемента и вертикальной стенки на конце конструктивного элемента.

Однако стальной лист с высокой прочностью на разрыв при растяжении, который имеет низкую пластичность по сравнению со стальным листом с низкой прочностью, например, листом из низкоуглеродистой стали, создает проблему в виде образования разрывов во время формования прессованием. В дополнение к этому, для формования прессованием стального листа с высокой прочностью на разрыв при растяжении или стального листа, имеющего большую толщину, требуется большая прессовая нагрузка. Однако не легко увеличить прессовую нагрузку таким образом, чтобы сделать возможным приложение достаточной растягивающей силы к формуемому материалу. Другой проблемой, возникающей при формовании прессованием формуемого материала, образованного из стального листа с высокой прочностью на разрыв при растяжении или стального листа, имеющего большую толщину, является то, что легко возникают складки.

По указанным выше причинам, создание внешнего непрерывного фланца на конце конструктивного элемента с использованием традиционных способов формования прессованием приводит к возникновению трещин из-за растяжения на кромке фланца ребра и складок вблизи от основания фланца ребра во время формования прессованием. Как следствие, трудно получить требуемую форму в виде внешнего непрерывного фланца при использовании способов формования прессованием, известных в данной области техники.

Как описано выше, трудно изготовить конструктивный элемент, имеющий внешний непрерывный фланец из такого формуемого материала, как стальной лист с высокой прочностью на разрыв при растяжении или толстый стальной лист, без возникновения упомянутых выше складок и трещин из-за технических ограничений при формовании прессованием. Как следствие, в настоящее время приходится обеспечивать вырез в том месте, где находится фланец ребра, чтобы компенсировать такую трудность формования прессованием. Такой вырез является причиной ухудшения свойств, например, жесткости при кручении и способности к передаче нагрузки.

С этой точки зрения, известные технологии, рассмотренные в патентных документах 1-4, не рассматривают создание внешнего непрерывного фланца с одновременным препятствованием образованию трещин на кромке фланца ребра или образованию складок у основания фланца ребра во время формования прессованием. Как следствие, по-прежнему трудно, используя известные технологии, рассмотренные в патентных документах 1-4, выполнить формование прессованием конструктивного элемента, который изготовлен из стального листа с высокой прочностью или стального листа с высокой прочностью на разрыв при растяжении и который имеет по существу желобчатое поперечное сечение и внешний непрерывный фланец требуемой формы на конце.

В этой связи, термин «внешний фланец» в том виде, как здесь используется, относится к фланцу, созданному путем изгибания наружу от желобчатого элемента конца формованного прессованием изделия, имеющего по существу желобчатое поперечное сечение. Термин «внешний непрерывный фланец» относится к внешнему фланцу, созданному проходящим непрерывно по ребру, а также по меньшей мере по части дна желобчатого элемента и вертикальной стенки на конце формованного прессованием изделия. Кроме того, термин «фланец ребра» в том виде, как здесь используется, относится к части внешнего непрерывного фланца, созданной на периферии ребра.

Кроме того, фраза «обеспечить вырез во фланце» в том виде, как здесь используется, означает обеспечение выреза, созданного во фланце по всей его ширине, что делает фланец прерывистым. Термин «ширина фланца» используется в том же значении, что и высота фланца. Когда ширина фланца сделана в некоторых его частях небольшой, но эти части фланца по-прежнему остаются, это не означает, что во фланце обеспечен вырез.

Задачей настоящего изобретения является предложить способ и устройство для формования прессованием, предназначенные для изготовления конструктивного элемента для кузова автомобиля, при помощи которых можно уменьшить образование трещин на кромке фланца ребра и образование складок у основания фланца ребра и можно воспрепятствовать увеличению нагрузки со стороны подушки, при формовании прессованием конструктивного элемента, который изготовлен из стального листа с высокой прочностью на разрыв при растяжении или толстого стального листа и который имеет по существу желобчатое поперечное сечение и внешний непрерывный фланец на его конце.

Средства решения проблемы

Чтобы решить указанные проблемы, согласно аспекту настоящего изобретения, предлагается способ изготовления конструктивного элемента для кузова автомобиля, причем конструктивный элемент формуют прессованием формуемого материала, образованного из стального листа, с использованием устройства для формования прессованием, имеющего пуансон, матрицу и подушку, обращенную к пуансону, и конструктивный элемент продолжается в заданном направлении, имеет по существу желобчатое поперечное сечение, пересекающее заданное направление, и включает дно желобчатого элемента, ребро, продолжающееся до дна желобчатого элемента, вертикальную стенку, продолжающуюся до ребра, и внешний непрерывный фланец, образованный непрерывно вдоль по меньшей мере одного конца в заданном направлении, при этом упомянутый один конец включает по меньшей мере часть ребра, часть дна желобчатого элемента и часть вертикальной стенки, и этот способ включает: первый этап, на котором обеспечивают в ходе формования прессованием прижатие формуемого материала подушкой к пуансону, чтобы поднять область, соответствующую формуемому фланцу, на концах по меньшей мере дна желобчатого элемента и ребра в направлении, противоположном направлению прессования, и выполняют формование прессованием с использованием пуансона и матрицы, чтобы сформовать промежуточное изделие, при этом подушка изгибает конец области, формуемой в ребро, в направлении прессования и удерживает по меньшей мере часть упомянутого конца, а отличная от конца зона в области, формуемой в дно желобчатого элемента, остается неудерживаемой; и второй этап, на котором дополнительно прессуют промежуточное изделие, чтобы сформовать конструктивный элемент для кузова автомобиля.

По меньшей мере, часть упомянутого конца области, формуемой в дно желобчатого элемента, может быть неудерживаемой на первом этапе.

Вся область, формуемая в дно желобчатого элемента, и по меньшей мере часть области, соответствующей фланцу, формуемому на конце дна желобчатого элемента, могут оставаться неудерживаемыми на первом этапе, причем упомянутая часть продолжается к области, формуемой в дно желобчатого элемента.

Зона размером по меньшей мере в 1/2 длины периметра поперечного сечения на конце области, формуемой в ребро, может оставаться неудерживаемой на первом этапе, причем упомянутая 1/2 длины начинается от границы между областью, формуемой в ребро, и областью, формуемой в дно желобчатого элемента.

Пуансон, используемый на первом этапе, может иметь кромку, имеющую поверхность для формования ребра, и по меньшей мере часть кромки, соответствующая упомянутому концу в заданном направлении, может иметь радиус кривизны в диапазоне от 2 мм до 45 мм.

Стальной лист может представлять собой стальной лист толщиной 2,3 мм или более, либо стальной лист с высокой прочностью на разрыв при растяжении, имеющий прочность на разрыв при растяжении 440 МПа или более.

Чтобы решить указанные проблемы, согласно другому аспекту настоящего изобретения, предлагается устройство для формования прессованием, предназначенное для изготовления конструктивного элемента для кузова автомобиля, причем конструктивный элемент продолжается в заданном направлении, имеет по существу желобчатое поперечное сечение, пересекающее заданное направление, и включает дно желобчатого элемента, ребро, продолжающееся до дна желобчатого элемента, вертикальную стенку, продолжающуюся до ребра, и внешний непрерывный фланец, образованный непрерывно вдоль по меньшей мере одного конца в заданном направлении, при этом упомянутый один конец включает по меньшей мере часть ребра, часть дна желобчатого элемента и часть вертикальной стенки, и это устройство включает: пуансон, матрицу, и подушку, обращенную к пуансону, причем пуансон и матрица выполняют формование прессованием при одновременном удерживании подушкой и пуансоном формуемого материала, образованного из стального листа. Подушка прижимает формуемый материал для изгибания конца области, формуемой в ребро, в направлении прессования, и удерживает по меньшей мере часть упомянутого конца, в то время как отличная от конца зона в области, формуемой в дно желобчатого элемента, остается неудерживаемой.

Подушка может оставлять по меньшей мере часть упомянутого конца области, формуемой в дно желобчатого элемента, неудерживаемой.

Подушка может оставлять неудерживаемой всю область, формуемую в дно желобчатого элемента, и по меньшей мере часть области, соответствующей фланцу, формуемому на упомянутом конце дна желобчатого элемента, причем упомянутая часть продолжается к области, формуемой в дно желобчатого элемента.

Подушка может оставлять неудерживаемой зону размером по меньшей мере в 1/2 длины периметра поперечного сечения на упомянутом конце области, формуемой в ребро, причем 1/2 длины начинается от границы между областью, формуемой в ребро, и областью, формуемой в дно желобчатого элемента.

Пуансон может иметь кромку, имеющую поверхность для формования ребра, и по меньшей мере часть кромки, соответствующая упомянутому концу в заданном направлении, может иметь радиус кривизны в диапазоне от 2 мм до 45 мм.

Во время формования прессованием на первом этапе, соответствующем настоящему изобретению, конец области, формуемой в ребро, при помощи подушки изгибается и затем удерживается, в то время как отличная от упомянутого конца зона в области, формуемой в дно желобчатого элемента, остается неудерживаемой. Как следствие, увеличивается нагрузка на единицу площади, приложенная к зоне, удерживаемой подушкой, без увеличения нагрузки со стороны подушки. Таким образом, упомянутый конец области, формуемой в ребро, прочно удерживается подушкой, и конец ребра создается за счет выступания наружу материала стального листа в зоне, которая прижимается подушкой. Это приводит к ограничению перемещения материала стального листа в зоне, окружающей упомянутую зону, прижатую подушкой, а также препятствует увеличению нагрузки со стороны подушки, при одновременном получении формованного прессованием изделия, в котором ограничено образование трещин на кромке внешнего непрерывного фланца и образование складок вблизи от основания внешнего непрерывного фланца.

Конструктивный элемент, изготовленный путем формования прессованием, который имеет по существу желобчатое поперечное сечение и внешний непрерывный фланец, созданный на его конце, и изготовлен из стального листа с высокой прочностью на разрыв при растяжении или толстого стального листа, может демонстрировать повышенные жесткость при кручении и способность к передаче нагрузки, благодаря наличию внешнего непрерывного фланца требуемой формы. В дополнение к этому, такой конструктивный элемент можно соединять с другими элементами, используя всю площадь внешнего непрерывного фланца, включая фланцы ребер, что приводит к существенному увеличению прочности и жесткости собранной конструкции, включающей конструктивный элемент. Как следствие, это расширяет возможности применения стальных листов, например, стальных листов, имеющих толщину 2,3 мм или более, либо имеющих прочность на разрыв при растяжении 440 МПа или более, в конструктивных элементах для кузовов автомобилей.

Краткое описание чертежей

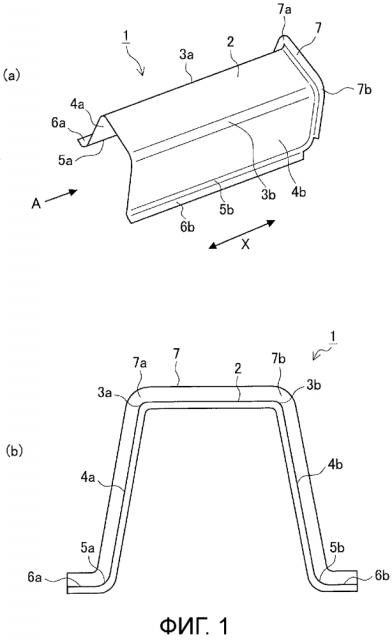

На Фиг.1(а) приведен общий вид, иллюстрирующий пример конструктивного элемента, который должен быть изготовлен с использованием способа и устройства для формования прессованием, предназначенных для изготовления конструктивного элемента для кузова автомобиля, согласно варианту реализации настоящего изобретения, и на Фиг.1(b) приведен вид по стрелке А, показанной на Фиг.1(а).

На Фиг.2 приведен пример конструктивного элемента, имеющего вырезы во внешнем фланце, обеспеченные на дне желобчатого элемента и в вертикальной стенке.

На Фиг.3 приведен схематичный вид, на котором изображена собранная конструкция.

На Фиг.4 приведено сечение, в общих чертах иллюстрирующее конструкцию устройства для формования прессованием, согласно представленному варианту.

На Фиг.5 приведен общий вид, схематично иллюстрирующий конструкцию устройства для формования прессованием, согласно представленному варианту.

На Фиг.6(а) приведен общий вид, схематично иллюстрирующий состояние формуемого материала, удерживаемого реберной подушкой, и на Фиг.6(b) приведен схематичный вид, иллюстрирующий состояние формуемого материала, удерживаемого реберной подушкой.

На Фиг.7(а) приведено сечение, схематично иллюстрирующее состояние формуемого материала, удерживаемого подушкой, известной в данной области техники, и на Фиг.7(b) приведено сечение, схематично иллюстрирующее состояние формуемого материала, удерживаемого подушкой, известной в данной области техники.

На Фиг.8 приведен общий вид, иллюстрирующий состояние, когда удерживается вся область, формуемая в ребро, которая находится вблизи от внешнего фланца.

На Фиг.9 приведен общий вид, иллюстрирующий состояние, когда удерживается криволинейная поверхность, поднимающаяся от дна желобчатого элемента к внешнему фланцу.

На Фиг.10 приведен общий вид, иллюстрирующий состояние, когда удерживается все дно желобчатого элемента, находящееся вблизи от внешнего фланца.

На Фиг.11 приведено сечение, иллюстрирующее другой пример конструкции реберной подушки.

На Фиг.12 приведен схематичный вид, иллюстрирующий этап, на котором реберная подушка удерживает формуемый материал.

На Фиг.13 приведен схематичный вид, иллюстрирующий этап, на котором матрица прессует формуемый материал.

На Фиг.14 приведена характеристическая диаграмма, иллюстрирующая взаимосвязь между радиусом кривизны кромки пуансона и максимальной степенью снижения толщины листа во фланце ребра.

Подробное описание предпочтительных вариантов осуществления

Далее со ссылкой на приложенные чертежи будет подробно описан предпочтительный вариант реализации настоящего изобретения. В этом описании и на приложенных чертежах конструктивные элементы, которые имеют, по существу, одни и те же функцию и конструкцию, указаны одними и теми же ссылочными номерами, и повторное рассмотрение этих конструктивных элементов опущено.

Конструктивный элемент для кузова автомобиля

Способ и устройство для формования прессованием, предназначенные для изготовления конструктивного элемента для кузова автомобиля, которые соответствуют варианту реализации настоящего изобретения, предлагаются для изготовления конструктивного элемента, имеющего внешний непрерывный фланец требуемой формы. Соответственно, сначала будет рассмотрен конструктивный элемент, изготовленный согласно представленному варианту.

На Фиг.1 приведен пример конструктивного элемента 1, который должен быть изготовлен с использованием способа и устройства для формования прессованием, предназначенных для изготовления конструктивного элемента для кузова автомобиля, которые соответствуют представленному варианту. На Фиг.1(а) приведен общий вид, и на Фиг.1(b) приведен вид по стрелке А, показанной на Фиг.1(а), оба из которых иллюстрируют конструктивный элемент 1. Конструктивный элемент 1 выполнен проходящим в заданном направлении, обозначенном стрелкой Х на Фиг.1(а) (которое, по существу, перпендикулярно плоскости чертежа Фиг.1(b), другими словами, в осевом направлении). Конструктивный элемент 1 представляет собой формованное прессованием изделие, изготовленное из стального листа с высокой прочностью на разрыв при растяжении, имеющего толщину 2,3 мм или более и прочность на разрыв при растяжении 440 МПа или более, измеренную путем испытания на разрыв при растяжении в соответствии со стандартом JIS Z 2241 (Japan Industrial Standard – Японский промышленный стандарт). Конструктивный элемент 1, изображенный на Фиг.1(а), имеет заданное направление, которое является продольным направлением конструктивного элемента 1. Однако заданное направление не ограничивается продольным направлением конструктивного элемента 1.

Конструктивный элемент 1 используется, например, в качестве поперечного элемента пола, боковой продольной балки, переднего бокового элемента, ребра жесткости туннеля пола, или в качестве части этих элементов. Когда конструктивный элемент 1 используется в качестве усилительного элемента для поперечного элемента пола, боковой продольной балки, переднего бокового элемента, туннеля пола или других элементов, в качестве формуемого материала используется стальной лист с высокой прочностью, имеющий прочность на разрыв при растяжении предпочтительно 590 МПа или более и более предпочтительно 780 МПа или более.

Как изображено на Фиг.1, конструктивный элемент 1 имеет поперечное сечение, по существу, в форме шляпы и включает дно 2 желобчатого элемента, ребра 3а, 3b, являющиеся продолжением дна 2 желобчатого элемента, вертикальные стенки 4а, 4b, являющиеся продолжением ребер 3а, 3b, криволинейные секции 5а, 5b, являющиеся продолжением вертикальных стенок 4а, 4b, и фланцы 6а, 6b, являющиеся продолжением криволинейных секций 5а, 5b. Поперечное сечение, по существу, в форме шляпы является разновидностью поперечного сечения, по существу, в форме желобчатого элемента. Два ребра 3а, 3b созданы проходящими непрерывно на обоих концах дна 2 желобчатого элемента, являющихся концами в направлении по ширине. Две вертикальных стенки 4а, 4b созданы как продолжение двух ребер 3а, 3b, соответственно. Две криволинейных секции 5а, 5b созданы как продолжение двух вертикальных стенок 4а, 4b, соответственно. Два фланца 6а, 6b созданы как продолжение двух криволинейных секций 5а, 5b, соответственно. Криволинейные секции 5а, 5b, являющиеся продолжением вертикальных стенок 4а, 4b, и фланцы 6а, 6b, являющиеся продолжением криволинейных секций 5а, 5b, могут быть исключены в конструктивном элементе 1, изготавливаемом с использованием способа и устройства для формования прессованием, предназначенных для изготовления конструктивного элемента для кузова автомобиля, которые соответствуют представленному варианту.

На периферии продольного конца конструктивного элемента 1 вдоль дна 2 желобчатого элемента, ребер 3а, 3b и вертикальных стенок 4а, 4b создан внешний непрерывный фланец 7. Конструктивный элемент 1 представляет собой формованное прессованием изделие, имеющее фланцы 7а, 7b ребер и не имеющее вырезов в областях, соответствующих периферии ребер 3а, 3b, что отличает его от формованных прессованием изделий, известных в данной области техники. Так как конструктивный элемент 1 включает внешний непрерывный фланец 7, его можно соединять с другими элементами также и на фланцах 7а, 7b ребер, используя точечную сварку или тому подобное. Как следствие, это увеличивает жесткость при кручении, когда нагрузка прикладывается к конструктивному элементу 1 в направлении осевого поворота. Внешний непрерывный фланец 7, включенный в состав конструктивного элемента 1, уменьшает концентрацию напряжений на концах ребер 3а, 3b, когда к конструктивному элементу 1 прикладывается осевая нагрузка. Это повышает способность конструктивного элемента 1 к передаче нагрузки.

В том виде, как здесь используется, термин «конец, проходящий в заданном направлении (продольном направлении или осевом направлении)» подразумевает, что этот конец включает криволинейную поднимающуюся поверхность между внешним непрерывным фланцем 7 и дном 2 желобчатого элемента, ребрами 3а, 3b и вертикальными стенками 4а, 4b и т.д., а также включает зону в пределах ширины фланца, проходящую вдоль упомянутого заданного направления от границы с внешним непрерывным фланцем 7.

Ширина внешнего непрерывного фланца 7 предпочтительно составляет 2 мм или более в зоне, которая не предназначена для соединения с другим элементом. Для зоны, которая предназначена для соединения с другим элементом с использованием точечной сварки, лазерной сварки и т.д., ширина внешнего непрерывного фланца 7 составляет предпочтительно 10 мм или более и более предпочтительно 15 мм или более. Согласно способу изготовления конструктивного элемента для кузова автомобиля по представленному варианту, конструктивный элемент 1 требуемой формы, имеющий внешний непрерывный фланец 7, может быть получен, даже если ширина фланца сделана большей. Ширину внешнего непрерывного фланца 7 можно подходящим образом регулировать путем изменения формы развернутой в плоскость заготовки (формуемого материала) 16, что будет описано позднее.

Конструктивный элемент 1 на Фиг.1 представляет собой формованное прессованием изделие, имеющее поперечное сечение, по существу, в форме шляпы. Однако форма поперечного сечения конструктивного элемента 1 не ограничивается формой, подобной шляпе. Способ и устройство для формования прессованием, предназначенные для изготовления конструктивного элемента для кузова автомобиля, которые соответствуют представленному варианту, применимы для изготовления формованного прессованием изделия, которое имеет по меньшей мере дно 2 желобчатого элемента, ребра 3а, 3b и вертикальные стенки 4а, 4b, а также имеет внешний непрерывный фланец 7 на упомянутом конце, проходящем в заданном направлении. Внешний непрерывный фланец 7 конструктивного элемента 1 на Фиг.1 создан проходящим непрерывно по всей периферии упомянутого конца, проходящего в продольном направлении. Однако он может быть прерывистым в областях, соответствующих периферии дна 2 желобчатого элемента или вертикальных стенок 4а, 4b. Например, как показано на Фиг.2, в части фланца, проходящей по периферии дна 2 желобчатого элемента и вертикальных стенок 4а, 4b, могут быть обеспечены вырезы 8.

Формуемый материал конструктивного элемента 1 не ограничивается стальным листом, имеющим толщину 2,3 мм или более, либо прочность на разрыв при растяжении 400 МПа или более. Стальной лист может иметь толщину менее 2,3 мм или прочность на разрыв при растяжении менее 440 МПа. Однако способ и устройство для формования прессованием, предназначенные для изготовления конструктивного элемента для кузова автомобиля, которые соответствуют представленному варианту, особенно эффективны, когда формуемый материал представляет собой стальной лист, имеющий толщину 2,3 мм или более, либо стальной лист, имеющий прочность на разрыв при растяжении 440 МПа или более, которые трудно формовать в желаемую форму, используя способы формования прессованием, известные в данной области техники. Хотя верхние границы толщины листа и прочности на разрыв при растяжении не указаны, типичные верхние границы толщины листа и прочности на разрыв при растяжении составляют приблизительно 15 мм и приблизительно 1310 МПА.

Конструктивный элемент 1 может быть соединен с другим элементом посредством внешнего непрерывного фланца 7, созданного на конце конструктивного элемента 1, после чего конструктивный элемент 1 можно использовать как собранную конструкцию. На Фиг.3 изображен пример собранной конструкции 20. Собранная конструкция 20 создана из конструктивного элемента 1, который приварен точечной сваркой к другому элементу 10 из стального листа посредством внешнего непрерывного фланца 7, созданного на конце конструктивного элемента 1. В собранной конструкции 20 ширина внешнего непрерывного фланца 7 конструктивного элемента 1 составляет 10 мм или более. Собранная конструкция 20 сварена точечной сваркой во множестве сварных точек, которые отстоят друг от друга на равное расстояние, по всему внешнему непрерывному фланцу 7. Как следствие, собранная конструкция 20 имеет повышенную прочность в месте соединения и обеспечивает превосходную жесткость при кручении и превосходную способность к передаче нагрузки в осевом направлении конструктивного элемента 1.

В этой связи, хотя конструктивный элемент 1, изображенный на Фиг.1, имеет внешний непрерывный фланец 7 на одном конце, проходящем в продольном направлении, он может иметь внешние непрерывные фланцы 7 на обоих концах, проходящих в продольном направлении.

Способ и устройство для формования прессованием для изготовления конструктивного элемента для кузова автомобиля

Далее описаны способ и устройство для формования прессованием, предназначенные для изготовления конструктивного элемента для кузова автомобиля, которые соответствуют представленному варианту. Как описано ранее, способ и устройство для формования прессованием, предназначенные для изготовления конструктивного элемента для кузова автомобиля, которые соответствуют представленному варианту, представляют собой способ и устройство, используемые для изготовления конструктивного элемента 1, имеющего внешний непрерывный фланец 7, созданный по меньшей мере на одном конце, проходящем в заданном направлении, как изображено на Фиг.1. Ниже в общих чертах будет описан способ изготовления конструктивного элемента для кузова автомобиля, а затем будут подробно описаны способ и устройство для формования прессованием, предназначенные для изготовления конструктивного элемента для кузова автомобиля.

Способ изготовления в общих чертах

Теперь в общих чертах будет описан способ изготовления конструктивного элемента для кузова автомобиля, соответствующий представленному варианту. Способ изготовления формованного прессованием изделия, соответствующий представленному варианту, включает первый этап, на котором используется первое устройство для формования прессованием, и второй этап, на котором используется второе устройство для формования прессованием.

Первый этап выполняют, используя первое устройство для формования прессованием. Первое устройство для формования прессованием соответствует устройству для формования прессованием согласно представленному варианту, которое будет описано позднее. На первом этапе в ходе формования прессованием подушка прижимает формуемый материал к пуансону, в результате чего область, соответствующая фланцу, который будет создан по меньшей мере на концах дна желобчатого элемента и ребер, поднимается в направлении, противоположном направлению прессования. В дополнение к этому, подушка изгибает конец области, формуемой в ребро, в направлении прессования, и по меньшей мере часть этого конца удерживается. Отличная от конца зона на конце области, формуемой в дно желобчатого элемента, сделана неудерживаемой. В состоянии, когда формуемый материал удерживается подушкой, пуансон и матрица выполняют формование прессованием с созданием промежуточного изделия.

Второй этап выполняют, используя второе устройство для формования прессованием, которое отличается от первого устройства для формования прессованием. На первом этапе подушка удерживает по меньшей мере конец ребра, в результате чего область ниже подушки в направлении прессования остается неотформованной. Соответственно, конструктивный элемент формуют прессованием промежуточного изделия с использованием второго устройства для формования прессованием на втором этапе.

Второе устройство для формования прессованием по типу может относиться к машине, способной формовать прессованием то, что осталось не отформованным при помощи первого устройства для формования прессованием. В частности, второе устройство для формования прессованием по типу может относиться к машине, способной формовать прессованием область, которая не была отформована прессованием подушкой и матрицей, из областей, формуемых в дно желобчатого элемента, ребра и вертикальные стенки. Кроме того, второе устройство для формования прессованием по типу может относиться к машине, которая формует прессованием область внешнего непрерывного фланца, которая не была отформована первым устройством для формования прессованием. В качестве такого второго устройства для формования прессованием может быть использовано известное устройство для формования прессованием, имеющее матрицу и пуансон.

Устройство для формования прессованием

Теперь будет описано устройство для формования прессованием, соответствующее представленному варианту. Как описано ранее, устройство для формования прессованием, соответствующее представленному варианту, представляет собой первое устройство для формования прессованием, используемое на первом этапе для создания промежуточного изделия. На Фиг.4 и Фиг.5 схематично изображен пример конструкции устройства 11 для формования прессованием, соответствующего представленному варианту. На Фиг.4 приведено сечение, на котором в общих чертах показана часть устройства 11 для формования прессованием, формующая концевую зону конструктивного элемента 1. Фиг.4 иллюстрирует состояние, когда формуемый материал 16 установлен на пуансон 13 перед началом формования прессованием. На Фиг.15 приведен общий вид с пространственным разделением деталей, в общих чертах иллюстрирующий конструкцию первого устройства 11 для формования прессованием. Кроме того, на Фиг.6(а) и Фиг.(b) приведены общий вид и сечение, оба из которых схематично иллюстрируют состояние, в котором формуемый материал 16 удерживается подушкой 15.

Первое устройство 11 для формования прессованием имеет пуансон 13, матрицу 14 и подушку 15, которая в ходе формования прессованием прижимает формуемый материал 16 к пуансону 13 и удерживает формуемый материал 16. Основной функцией первого устройства 11 для формования прессованием является формование прессованием формуемого материала 16 путем перемещения матрицы 14 к пуансону 13 при удерживании формуемого материала 16 подушкой 15 и пуансоном 13.

Пуансон 13 имеет поверхность 13b, форма которой соответствует поперечному сечению, по существу, в форме желобчатого элемента конструктивного элемента 1, который должен быть создан, и боковую стенку 13а, расположенную на продольном конце пуансона 13. Поверхность 13b пуансона имеет верхнюю поверхность 13ba и кромки 13bb для формования ребер. Боковая стенка 13а представляет собой часть, которая будет формовать внешний непрерывный фланец 7, работая совместно с частью 15-3 формования фланца на подушке 15.

В каждой кромке 13bb пуансона 13 по меньшей мере продольный конец кромки 13bb, который расположен в непосредственной близости от боковой стенки 13а, предпочтительно имеет радиус Rp кривизны 2 мм или более. Радиус Rp кривизны в области кромки 13bb меньше 2 мм затрудняет распределение напряжений, возникших на конце каждой области, формуемой в ребра 3а, 3b в формуемом материале 16, когда этот конец удерживается подушкой 15. В то же время, если радиус Rp кривизны в области кромки 13bb превышает 45 мм, напряжения относительно уменьшаются, даже если для формования прессованием конца каждой области, формуемой в ребра 3а, 3b, применяются известный способ и известная машина для формования прессованием. Как следствие, устройство 11 для формования прессованием, соответствующее представленному варианту, особенно эффективно при изготовлении конструктивного элемента 1, имеющего ребра 3а, 3b, у которых радиус Rp кривизны находится в диапазоне от 2 мм до 45 мм.

Подушка 15 имеет уд