Опора клапанного коромысла для привода клапанов двигателя внутреннего сгорония

Иллюстрации

Показать всеИзобретение может быть использовано в двигателях внутреннего сгорания. Опора коромысла для привода клапанов двигателя внутреннего сгорания содержит кронштейн (8) коромысла, на котором расположена ось (6). На ось (6) своим отверстием (4), (5) поворотно насажено коромысло (2), (3). Коромысло (2), (3) удерживается посредством аксиальной фиксации положения. Аксиальная фиксация положения осуществляется направляющим соединением в виде соединения элемент (9), 10) зацепления - сопряженный элемент (11), (12) между кронштейном (8) и коромыслом (2), (3). Ориентированный поперек аксиального направления элемент (9), (10) зацепления входит поворотно в сопряженный элемент (11), (12) с аксиальным боковым опиранием. Раскрыт способ монтажа опоры. Технический результат заключается в уменьшении числа деталей и монтажного пространства при аксиальной фиксации положения коромысла и в повышении надежности работы. 2 н. и 9 з.п. ф-лы, 4 ил.

Реферат

Общеизвестная опора коромысла состоит из опорного кронштейна, на котором расположена ось, на которую насажено с возможностью поворачивания одно или два коромысла с предназначенным для этого отверстием и удерживаются посредством аксиальной фиксации положения. Фиксирование положения достигается опорными поверхностями на боковых поверхностях коромысел. Эти боковые поверхности формируются, в частности, калибровкой кованной заготовки, соответственно, механической обработкой. Со стороны опорного кронштейна, фиксирование достигается также, соответствующим образом обработанными поверхностями, а также с помощью шайб и стопорных колец.

Далее, известны аксиальные фиксации положения между коромыслом и осью. Например, для этого зона оси, которую окружает отверстие коромысла, имеет кольцевую канавку, в которой находится стопорное кольцо, которое одновременно своим внешним участком находится в канавке коромысла (WO 95/2780042).

Известные аксиальные фиксации положения требуют относительно много деталей, причем фиксация положения насаживаемыми по бокам шайбами, кроме того, требует нежелательно большого монтажного пространства.

Задачей изобретения является такое усовершенствование опоры коромысел для привода клапанов двигателя внутреннего сгорания, что при минимальном количестве деталей возможна надежная в работе и требующая мало монтажного пространства аксиальная фиксация положения.

Данная задача решается тем, что аксиальный фиксатор положения является направляющим соединением в виде соединения элемент зацепления - сопряженный элемент между кронштейном и коромыслом, в котором ориентированный поперек аксиального направления элемент зацепления поворотно подвижно входит в согласованный сопряженный элемент с аксиальным боковым опиранием.

Аксиальная фиксация положения достигается, таким образом, за счет аксиального бокового опирания между кронштейном и коромыслом, причем это боковое опирание достигается лишь посредством согласованного с элементом зацепления сопряженного элемента, т.е. без применения каких-либо других деталей, таких как упорные шайбы, и/или стопорные кольца. Такое соединение элемент зацепления - сопряженный элемент в пределах зоны кронштейн/коромысло может быть осуществлено так, что в добавление к этому, оно не потребует дополнительного монтажного пространства. При надлежащем выборе размеров элемента зацепления и сопряженного элемента, в частности боковой опоры, достигается, способная выдерживать нагрузку, и надежная в работе аксиальная фиксация положения коромысла.

Предпочтительно элемент зацепления располагается в качестве выступа на коромысле, а сопряженный элемент – в качестве согласованного углубления на кронштейне, причем также принципиально возможно обратное расположение с элементом зацепления на кронштейне и сопряженным элементом на коромысле для работоспособного варианта осуществления.

Конструктивно простая система, просто производимая и монтируемая, будет достигнута, если элементом зацепления будет служить шпоночный элемент (гребень), а сопряженным элементом будет паз (шпунт) направляющего соединения в виде соединения паз-шпонка (по-другому: соединение в шпунт и гребень).

При этом шпоночный элемент целесообразно согласован с коромыслом и образован в виде части расположенного в области кронштейна на периферии коромысла кольцевого ребра. В окружном кольцевом ребре, очевидно, нет необходимости, так как необходима только выступающая часть в качестве элемента зацепления в соответствии с поворотным рабочим ходом.

Такая часть кольцевого ребра может входить в согласованный паз на кронштейне, предпочтительным образом, приспособленной вогнутой частью кольцевого паза. Тем самым создается эффективное геометрическое замыкание паз-шпонка.

В предпочтительном конкретном варианте осуществления шпоночный элемент отформован за одно целое на коромысле, предпочтительным образом, выкован методом прецизионной ковки в случае выполнения коромысла в виде кованой детали. Паз выполнен, при этом, например, фрезеровкой на цельном кронштейне. Также, в качестве альтернативы, кронштейн мог бы быть деталью порошковой металлургии.

Однако в качестве альтернативы шпоночный элемент может также быть изготовлен отдельной деталью и приделан к коромыслу. Точно так же, кронштейн может быть выполнен состоящим из нескольких частей, в частности, с плоскостью разъема в зоне паза. Эти состоящие из нескольких частей системы могут, в зависимости от имеющихся условий, дать преимущества в отношении различных комбинаций материалов и требуемых обработок.

Для надежной работы опоры необходима достаточно хорошая смазка в зоне контакта элемент зацепления – сопряженный элемент. При осуществлении паза на кронштейне в виде ванны, в частности в виде вогнутого паза в форме части кольца, там улавливается масло, соответственно, удерживается масло, так что при поворотных перемещениях при работе, зона контакта элемент зацепления – сопряженный элемент постоянно должным образом смазана. В дальнейшем может быть предусмотрен целенаправленный подвод масла в зону контакта элемент зацепления – сопряженный элемент, в частности по меньшей мере посредством одного отверстия в коромысле и/или в кронштейне и/или посредством по меньшей мере одной форсунки.

Для облегчения монтажа при состыковке элемента зацепления и сопряженного элемента, на элементе зацепления и/или сопряженном элементе, могут быть предусмотрены скосы скольжения.

Для легкоходового относительного перемещения между элементом зацепления и сопряженным элементом, в частности, у боковой опоры предусмотрен люфт. Подходящие значения для этого люфта находятся в пределах от 0,1 мм до 1,0 мм. Предпочтительным образом, соединение элемент зацепления – сопряженный элемент имеет люфт от 0,10 мм до 0,45 мм, особенно предпочтительно от 0,25 мм до 0,35 мм. В частности, установка люфта на значение менее 0,50 мм оказывается особенно предпочтительной для всего клапанного механизма (привода клапанов). В случае такого рода люфта, с одной стороны, получается достаточно легкоходовое относительное перемещение между элементом зацепления и сопряженным элементом. С другой стороны, при этом в значительной мере предотвращается опрокидывание и поворачивание коромысла, благодаря чему может быть исключен так называемый кромочный контакт. К тому же, благодаря этому, люфт на находящихся в кинематическом соединении с коромыслом деталях, например клапанный мост или так называемая «слоновая нога» (подвижный контактный и/или соединительный элемент между клапанным мостом и коромыслом), удерживается как можно меньшим, что в свою очередь, позитивно влияет в частности на прецизионность клапанного управления и обеспечивает заданное перемещение выше упомянутых деталей.

В зависимости от ситуации, соединение элемент зацепления – сопряженный элемент может определяться в виде соединения с геометрическим замыканием за счет рабочего хода только в частичных зонах. Например, при этом элемент зацепления может быть осуществлен по типу реброобразного шпоночного элемента в виде гребенки с вырезами, благодаря чему снижается вес и при необходимости может улучшиться подвод масла и смазка. Точно также, при необходимости, паз на кронштейне в частичных зонах может быть увеличен карманообразными вырезами.

Монтаж вышеуказанной опоры может быть проведен просто, причем на первом этапе коромысло насаживается на ось и на втором этапе модуль коромысло-ось устанавливается на опорный кронштейн при установлении соединения элемент зацепления – сопряженный элемент и закрепляется.

Опора с аксиальной фиксацией положения объяснена выше с помощью одного коромысла. Тем не менее, варианты осуществления и соответствующие пункты формулы изобретения должны охватывать симметричную (зеркальную) систему с двумя коромыслами на одном кронштейне.

С помощью фигур, подробнее раскрывается пример осуществления изобретения.

Показаны:

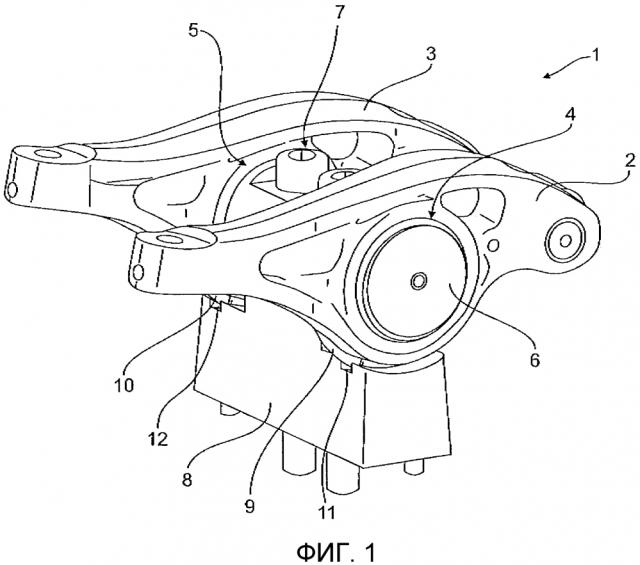

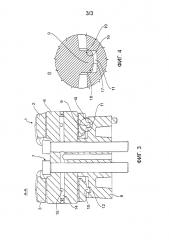

Фиг. 1 - коромысловая система из двух коромысел на одном опорном кронштейне в перспективном изображении,

фиг. 2 - вид сбоку системы по фиг. 1,

фиг. 3 - разрез по линии А-А на фиг. 2, и

фиг. 4 - увеличенное изображение частичной зоны В из фиг. 3.

На фиг. 1 представлена коромысловая система 1 с двумя коромыслами 2, 3, каждое из которых своими отверстиями 4,5 насажено сбоку на ось 6 с возможностью поворачивания. Ось 6 закреплена винтами 7 на опорном кронштейне 8, который проходит по бокам соответственно под область коромысел 2, 3.

Для аксиальной фиксации положения коромысел 2, 3, на каждом из них образован выступающий элемент зацепления, погруженный в опорный кронштейн. Эти элементы зацепления образованы в виде частей 9, 10 кольцевого ребра и являются шпоночными элементами соединения паз-шпонка. Пазовые элементы в качестве сопряженных элементов образованы в виде частей 11, 12 кольцевого паза на опорном кронштейне 8, например, путем фрезеровки.

В частности, из вида сбоку по фиг. 2 видно, что каждая из частей 9, 10 кольцевого ребра выдается сбоку за зону опорного кронштейна 8 так, что во всем диапазоне поворачивания коромысла (стрелка 13) обеспечивается полный ввод в соответственно согласованную часть 11, 12 кольцевого паза с аксиальным боковым опиранием между частями 9, 10 кольцевого ребра и частями 11, 12 кольцевого паза.

В разрезе по фиг. 3 виден опорный кронштейн 8 с обеими частями 11, 12 кольцевого паза и удерживаемой болтовым соединением 7 осью 6. Кроме того, представлены маслопроводящие каналы 14 с выходными отверстиями 15. Насаженные сбоку на ось 6 коромысла 2, 3, в каждом случае своими частями 9, 10 кольцевого ребра входят с геометрическим замыканием с малым боковым люфтом в части 11, 12 кольцевого паза для аксиальной фиксации положения.

На фиг. 4 в увеличенном виде представлена зона зацепления между частью 11 кольцевого паза и частью 9 кольцевого ребра, причем здесь четко заметно двустороннее аксиальное боковое опирание 16, 17. Также на фиг. 4 заметны образованные со стороны части кольцевого паза скосы скольжения, служащие для облегчения монтажа.

Для монтажа коромысловой системы 1 на первом этапе коромысла 2, 3 насаживают на ось 6. На втором этапе собранный ранее модуль коромысло-ось устанавливается на опорный кронштейн 8 с созданием зацепляющего соединения между частями 9, 10 кольцевого ребра и частями 11, 12 кольцевого паза и далее закрепляют болтовым соединением 7.

1. Опора коромысла для привода клапанов двигателя внутреннего сгорания с кронштейном (8) коромысла, на котором расположена ось (6), на которую поворотно подвижно насажено коромысло (2, 3) своим согласованным отверстием (4, 5) и удерживается посредством аксиальной фиксации положения, отличающаяся тем, что аксиальная фиксация положения является направляющим соединением в виде соединения элемент зацепления - сопряженный элемент между кронштейном (8) и коромыслом (2, 3), в котором ориентированный поперек аксиального направления элемент (9, 10) зацепления входит поворотно-подвижно в согласованный сопряженный элемент (11, 12) с аксиальным боковым опиранием (16, 17).

2. Опора по п. 1, отличающаяся тем, что элемент зацепления является шпоночным элементом (9, 10), а сопряженный элемент является пазом (11, 12) направляющего соединения в виде соединения паз-шпонка.

3. Опора по п. 2, отличающаяся тем, что шпоночный элемент образован в виде части расположенного в области кронштейна (8) на периферии коромысла кольцевого ребра (9, 10), которое входит в согласованный паз (11, 12) на кронштейне (8).

4. Опора по п. 3, отличающаяся тем, что шпоночный элемент (9, 10) отформован на коромысле (2, 3) за одно целое, предпочтительно выкован путем прецизионной ковки в случае выполнения коромысла (2, 3) в виде кованной детали, а паз отфрезерован в цельном кронштейне (8).

5. Опора по п. 3, отличающаяся тем, что шпоночный элемент изготовлен в виде отдельной составной части и прикреплен к коромыслу (2, 3) и/или кронштейн (8) состоит из нескольких частей, в частности образован с плоскостью разъема в зоне паза.

6. Опора по любому из пп. 3-5, отличающаяся тем, что паз (11, 12) на кронштейне (8) образован в форме ванны.

7. Опора по любому из пп. 1-5, отличающаяся тем, что предусмотрен целенаправленный подвод (14, 15) масла в зону контакта элемент зацепления – сопряженный элемент, в частности посредством по меньшей мере одного отверстия в коромысле и/или в кронштейне и/или через по меньшей мере одну форсунку.

8. Опора по любому из пп. 1-5, отличающаяся тем, что элемент (9, 10) зацепления и/или сопряженный элемент (11, 12) выполнены со скосами (18, 19) скольжения для облегчения монтажа.

9. Опора по любому из пп. 1-5, отличающаяся тем, что соединение элемент зацепления - сопряженный элемент, в частности, относительно бокового опирания (16, 17), имеет при необходимости изменяющийся за счет рабочего хода люфт от 0,1 до 1,0 мм, предпочтительно от 0,10 до 0,45 мм, особенно предпочтительно от 0,25 до 0,35 мм.

10. Опора по любому из пп. 1-5, отличающаяся тем, что между элементом (9, 10) зацепления и сопряженным элементом (11, 12) за счет рабочего хода существует соединение с геометрическим замыканием только в частичной области.

11. Способ монтажа опоры по пп. 1-10, отличающийся тем, что на первом этапе монтажа коромысло (2, 3) насаживают на ось (6) и на втором этапе монтажа модуль коромысло-ось устанавливают на опорный кронштейн (8) с созданием соединения элемент зацепления – сопряженный элемент и закрепляют.