Способ изготовления формованного твердого топлива

Иллюстрации

Показать всеИзобретение описывает способ изготовления формованного твердого топлива, включающий: стадию пульверизации для пульверизации низкосортного угля; стадию перемешивания для перемешивания пульверизованного низкосортного угля и масляного растворителя с получением суспензии; стадию обезвоживания для нагревания и обезвоживания суспензии с получением обезвоженной суспензии; стадию разделения твердой и жидкой фаз для отделения масляного растворителя от обезвоженной суспензии с получением осадка; стадию высушивания для нагревания осадка для дополнительного отделения масляного растворителя от осадка для получения порошкообразного угля повышенного качества; и стадию формования для компрессионного формования порошкообразного угля повышенного качества с помощью формовочного устройства без добавления и/или смешения со связующим материалом, в котором на стадии формования на поверхность формовочного устройства распыляют охлаждающее вещество для охлаждения поверхности и в результате этого температура поверхности формовочного устройства поддерживается на уровне 100 °C или ниже. Технический результат заключаются в получении формованного твердого топлива из низкосортного угля, имеющего высокую прочность. 5 з.п. ф-лы, 4 пр., 1 табл., 2 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение предлагает способ изготовления формованного твердого топлива из низкосортного угля, такого как бурый уголь и полубитуминозный уголь.

Уровень техники

Способ изготовления, описанный в патентном документе 1 (публикация японской нерассмотренной патентной заявки № Sho57 (1982)-151696), известен как способ изготовления формованного угля посредством компрессионного формования порошкообразного угольного материала. Согласно данному способу изготовления, смешиваются высушенный порошкообразный угольный материал для формования и связующий материал, такой как пек каменноугольной смолы, и полученная смесь подвергается компрессионному формованию для изготовления формованного угля. В частности, согласно данному способу изготовления, на поверхности формы формовочного устройства формируют водное покрытие посредством распыления воды или продувания пара, а затем смесь подвергается компрессионному формованию.

Этот способ изготовления, который описывается в патентном документе 1, предназначается, чтобы предотвращать недостаточное удаление формованного угля из формы. Таким образом, согласно данному способу изготовления, на поверхность формы формируют водное покрытие, и в результате этого значительно снижается смачиваемость поверхности формы связующим материалом. Соответственно, также снижается и адгезионная прочность связующего материала. В результате этого может предотвращаться недостаточное удаление формованного угля из формы.

Однако согласно способу изготовления, который описан в патентном документе 1, связующий материал необходимо смешивать с порошкообразным угольным материалом для компрессионного формования, и, таким образом, возникает проблема снижения стоимости формования.

Способ изготовления, описанный в патентном документе 2 (публикация японской нерассмотренной патентной заявки № 2010-116544), известен как способ изготовления формованного угля посредством компрессионного формования порошкообразного угольного материала без добавления связующего материала.

Способ изготовления формованного твердого топлива, описанный в патентном документе 2, включает стадию перемешивания для перемешивания смешанного масла, содержащего тяжелое масло и масляный растворитель, с пульверизованным низкосортным углем для изготовления суспензии, стадию испарения для нагревания и обезвоживания суспензии в целях изготовления обезвоженной суспензии, стадию разделения твердой и жидкой фаз для отделения масляного растворителя от обезвоженной суспензии в целях изготовления осадка, стадию высушивания посредством нагревания осадка для дополнительного отделения масляного растворителя от данного осадка в целях изготовления порошкообразного угля повышенного качества, стадию увлажнения в целях увлажнения порошкообразного угля повышенного качества и изготовления увлажненного угля повышенного качества, имеющего содержание воды, составляющее от 3 до 10 мас. %, и стадию формования для компрессионного формования порошкообразного увлажненного угля повышенного качества посредством двухвалкового формовочного устройства в целях изготовления формованного твердого топлива в форме брикетов.

Согласно способу изготовления, который описывается в патентном документе 2, хотя и получается формованный материал, имеющий высокую прочность, вследствие добавления воды на стадии увлажнения, когда порошкообразный уголь, имеющий низкий уровень карбонизации и низкую объемную плотность, подвергается формованию, эффект повышения прочности не проявляется в достаточной степени, что оставляет место для дальнейшего усовершенствования.

В частности, согласно способу изготовления, который описывается в патентном документе 2, порошкообразный уголь повышенного качества, который подвергается компрессионному формованию, после стадии высушивания имеет высокую температуру, составляющую 100°C или более. Кроме того, возникает трение между поверхностью каждого валка двухвалкового формовочного устройства и порошкообразным углем повышенного качества в ходе компрессионного формования посредством двухвалкового формовочного устройства. В результате этого поверхностная часть формованного твердого топлива приобретает еще более высокую температуру, что приводит к увеличению разности температур между поверхностной частью и внутренним объемом. Вследствие этого формованное твердое топливо приобретает внутренние напряжения из-за разности температур, и его прочность уменьшается. В данном отношении способ изготовления, который описывается в патентном документе 2, оставляет место для дальнейшего усовершенствования.

Согласно способу изготовления, который описывается в патентном документе 2, вода, которая добавляется на стадии увлажнения, испаряется с поверхностной части формованного твердого топлива в течение компрессионного формования двухвалковым формовочным устройством. В результате этого возникает большая разность значений процентного влагосодержания между поверхностной частью и внутренним объемом формованного твердого топлива. Вследствие этого уменьшается прочность формованного твердого топлива из-за разности значений процентного влагосодержания. В данном отношении способ изготовления также оставляет место для дальнейшего усовершенствования.

Список цитируемой литературы

Патентная литература

Патентный документ 1: публикация японской нерассмотренной патентной заявки № Sho57(1982)-151696.

Патентный документ 2: публикация японской нерассмотренной патентной заявки № 2010-116544.

Сущность изобретения

Техническая задача

Таким образом, задача настоящего изобретения заключается в том, чтобы предложить способ изготовления формованного твердого топлива, имеющего высокую прочность, из низкосортного угля в процессе изготовления топлива из низкосортного угля.

Решение задачи

Для решения поставленной задачи изобретение, описанное в настоящей заявке, предлагает следующие меры.

Согласно пункту 1 формулы настоящего изобретения, предлагается способ изготовления формованного твердого топлива, причем данный способ включает: стадию пульверизации для пульверизации низкосортного угля; стадию перемешивания для перемешивания пульверизованного низкосортного угля и масляного растворителя с получением суспензии; стадию обезвоживания для нагревания и обезвоживания суспензии в целях изготовления обезвоженной суспензии; стадию разделения твердой и жидкой фаз для отделения масляного растворителя от обезвоженной суспензии в целях изготовления осадка; стадию высушивания посредством нагревания осадка для дополнительного отделения масляного растворителя от осадка в целях изготовления порошкообразного угля повышенного качества; и стадию формования для компрессионного формования порошкообразного угля повышенного качества с помощью формовочного устройства без добавления и/или смешивания со связующим материалом, причем на данной стадии формования на поверхность формовочного устройства для охлаждения поверхности распыляется охлаждающее вещество, и в результате этого температура поверхности формовочного устройства поддерживается на уровне 100°C или ниже.

Согласно пункту 2 формулы настоящего изобретения, в способе изготовления формованного твердого топлива по пункту 1 формовочное устройство находится в полугерметичной формовочной камере, имеющей открытую впускную часть для порошкообразного угля повышенного качества, изготовленного на стадии высушивания, и открытую выпускную часть для формованного твердого топлива, выходящего из формовочного устройства, и влажность в формовочной камере поддерживают на уровне 85% или выше.

Согласно пункту 3 формулы настоящего изобретения, в способе изготовления формованного твердого топлива по пункту 1 или 2 в качестве охлаждающего вещества используется вода.

Согласно пункту 4 формулы настоящего изобретения, в способе изготовления формованного твердого топлива по любому из пунктов 1-3, стадия формования осуществляют с помощью распыляющего охлаждающее вещество устройства, которое распыляет охлаждающее вещество на поверхность формовочного устройства, и с помощью линии исходного материала, по которой порошкообразный уголь повышенного качества, изготовленный на стадии высушивания, перемещается в качестве материала для формования в формовочное устройство.

Согласно пункту 5 формулы настоящего изобретения, распыляющее охлаждающее вещество устройство находится в формовочной камере, используемой в способе изготовления формованного твердого топлива по пункту 4.

Согласно пункту 6 формулы настоящего изобретения, в способе изготовления формованного твердого топлива по пункту 4 или 5 просеивающее устройство просеивает формованное твердое топливо, выходящее из формовочного устройства, и порошкообразный уголь повышенного качества в качестве неформованного материала и отделяет их друг от друга, и порошкообразный уголь повышенного качества как просеянный порошок, полученный посредством просеивающего устройства, возвращается на линию исходного материала через линию рециркуляции.

Полезные эффекты изобретения

В способе изготовления формованного твердого топлива согласно настоящему изобретению охлаждающее вещество распыляется на поверхность формовочного устройства для охлаждения этой поверхности, таким образом, что температура поверхности формовочного устройства поддерживается на уровне 100°C или ниже. Соответственно, формованное твердое топливо имеет небольшую разность температур между его поверхностной частью и внутренним объемом по сравнению со случаем, в котором никакое охлаждающее вещество не распыляется, и это приводит к подавлению возникновения напряжений. В результате этого может быть получено формованное твердое топливо, имеющее высокую прочность.

В способе изготовления формованного твердого топлива согласно настоящему изобретению, как описано выше, температура поверхности формовочного устройства поддерживается на уровне 100°C или ниже, и стадия формования осуществляется в полугерметичной формовочной камере, в то время как внутренний объем формовочной камеры увлажняется, и влажность в формовочной камере поддерживается на уровне 85% или выше. Соответственно, в формованном твердом топливе возникновение напряжений подавляется, как описано выше, и испарение воды подавляется вследствие увлажнения. Таким образом, формованное твердое топливо имеет небольшую разность значений процентного влагосодержания между его поверхностной частью и внутренним объемом и, следовательно, является гомогенизированным. В результате этого может быть изготовлено формованное твердое топливо, имеющее высокую прочность.

В способе изготовления формованного твердого топлива согласно настоящему изобретению вода распыляется в качестве охлаждающего вещества на поверхность формовочного устройства. Вода имеет высокую удельную теплоемкость и высокую скрытую теплоту испарения и, таким образом, производит значительный охлаждающий эффект, и, кроме того, она является дешевой; следовательно, вода оказывается предпочтительной в качестве охлаждающего вещества. Порошкообразный уголь повышенного качества производится посредством обезвоживания низкосортного угля в масле, как описано выше, и имеет гидрофобную (липофильную) поверхность. Следовательно, например, органическое охлаждающее вещество, такое как смазочное масло, является совместимым с порошкообразным углем повышенного качества, что препятствует захвату порошкообразного угля повышенного качества между валками формовочного устройства. Соответственно, не может быть изготовлен формованный материал, имеющий высокую прочность. Использование воды в качестве охлаждающего вещества уменьшает угол захвата (угол проникновения в формовочное устройство) и улучшает захват угля между валками. Соответственно, может быть изготовлен формованный материал, имеющий повышенную прочность.

Краткое описание чертежей

Фиг. 1 представляет блок-схему, иллюстрирующую общую конфигурацию устройства для изготовления формованного твердого топлива, которое используется в способе согласно варианту осуществления настоящего изобретения.

Фиг. 2 представляет схематическую иллюстрацию примерной конфигурации секции формования на Фиг. 1.

Описание вариантов осуществления

Далее настоящее изобретение будет описано подробно с представлением примеров. Фиг. 1 представляет блок-схему, иллюстрирующую общую конфигурацию устройства для изготовления формованного твердого топлива, которое используется в способе согласно варианту осуществления настоящего изобретения.

Как проиллюстрировано на Фиг. 1, устройство для изготовления 100 формованного твердого топлива составляют секция пульверизации 1, в которой подвергается пульверизации низкосортный уголь (угольный материал), секция перемешивания 2, в которой перемешиваются пульверизованный низкосортный уголь и масляный растворитель для изготовления суспензии, секция обезвоживания 3, в которой суспензия нагревается и обезвоживается для изготовления обезвоженной суспензии, секция разделения твердой и жидкой фаз 4, в которой масляный растворитель отделяется от обезвоженной суспензии, и получается осадок, секция высушивания 5, в которой осадок нагревается для дополнительного отделения масляного растворителя от осадка и изготовления порошкообразного угля повышенного качества, и секция формования 6, в которой подвергается компрессионному формованию порошкообразный уголь повышенного качества без добавления и/или введения в смесь связующего материала в целях изготовления формованного твердого топлива в форме брикетов. Далее будет подробно описан способ изготовления формованного твердого топлива согласно данному варианту осуществления, причем этот способ осуществляется в устройстве для изготовления 100.

Стадия пульверизации

Сначала низкосортный уголь (угольный материал) поступает в секцию пульверизации 1 и в ней подвергается пульверизации. Секция пульверизации 1 представляет собой пульверизатор. Пульверизованный низкосортный уголь имеет диаметр частиц, составляющий, например, приблизительно от 0,05 до 3 мм, и средний диаметр частиц составляет приблизительно несколько сот микрометров. Низкосортный уголь в качестве угольного материала содержит воду при процентном влагосодержании, составляющем, например, от 25 до 65 мас. %, и желательно подвергается обезвоживанию, что способствует его применению. Такой низкосортный уголь включает бурый уголь и полубитуминозный уголь. Бурый уголь включает уголь из австралийского штата Виктория, уголь из индонезийского месторождения Мулия, уголь из штата Северная Дакота (США) и уголь от австралийской компании Bulga. Полубитуминозный уголь включает древесный уголь West Banco, древесный уголь Binungan, древесный уголь Saramangau и древесный уголь Ekokoru.

Стадия перемешивания

После этого в секции перемешивания 2 перемешиваются масляный растворитель и пульверизованный низкосортный уголь, и получается суспензия (текучая смесь, содержащая пульверизованный низкосортный уголь и масляный растворитель). Массовое соотношение, в котором присутствуют пульверизованный низкосортный уголь и масляный растворитель (пульверизованный низкосортный уголь/масляный растворитель), составляет предпочтительно 0,5 или более, предпочтительнее 1,0 или более и еще предпочтительнее 1,5 или более, и оно составляет предпочтительно 4 или менее в расчете на высушенный или не содержащий влаги уголь. Секцию перемешивания 2 составляет смесительная ванна для перемешивания пульверизованного низкосортного угля и масляного растворителя, и в этой смесительной ванне находится мешалка. Например, имеющее низкую температуру кипения масло используют в качестве масляного растворителя в изготовлении нагревательной среды для обезвоживания, принимая во внимание пригодность суспензии для обработки, легкость проникновения в поры низкосортного угля и т. д. Произведенное из нефти масло, у которого температура кипения составляет от 100 до 300°C, рекомендуется для использования с учетом устойчивости при температуре испарения воды. Примеры произведенного из нефти масла включают керосин, легкое масло и тяжелое масло. Произведенное из нефти масло может представлять собой смешанное масло, содержащее масляный растворитель и тяжелое масло, которое добавляется по мере необходимости. Тяжелое масло включает масло, у которого температура кипения составляет 300°C или более. Конкретные примеры тяжелого масла представляют собой асфальт и смола. Хотя состав рециркулирующего масла, которое возвращается в секцию перемешивания 2, как правило, отличается высоким содержанием масляного растворителя, рециркулирующее масло может также содержать тяжелое масло в небольшом количестве.

Стадия обезвоживания

После этого изготовленная секция перемешивания 2 суспензия нагревается и обезвоживается в секции обезвоживания 3, и получается обезвоженная суспензия. Секцию обезвоживания 3 составляет предварительный нагреватель для предварительного нагревания суспензии, изготовленной в секции перемешивания 2, и испаритель для дополнительного нагревания предварительно нагретой суспензии. В испарителе суспензия обезвоживается в масле в условиях сжатия под давлением, составляющим от 0,2 до 0,5 МПа, и нагревания при температуре, составляющей от 120 до 160°C. Вода, которая содержится в низкосортном угле в суспензии, удаляется как сточная вода из испарителя.

Стадия отделения твердой фазы

После этого в секции разделения твердой и жидкой фаз 4 масляный растворитель отделяется от обезвоженной суспензии, и получается непрозрачный осадок. Секцию разделения твердой и жидкой фаз 4 составляет разделяющее жидкую и твердую фазы устройство. В качестве разделяющего жидкую и твердую фазы устройства используется, например, центрифуга, которая разделяет обезвоженную суспензию на осадок и масляный растворитель посредством центробежного разделения. Можно использовать разделяющее жидкую и твердую фазы устройство другого типа, такого как осадительный тип, фильтрационный тип и компрессионный тип. Масляный растворитель, отделенный от обезвоженной суспензии возвращается как рециркулирующее масло в секцию перемешивания 2. Масляный растворитель, который возвращается в секцию перемешивания 2, повторно используется для регулирования состава суспензии в секции перемешивания 2.

Стадия высушивания

После этого в секции высушивания 5 происходит нагревание осадка, отделенного в секции разделения твердой и жидкой фаз 4, и масляный растворитель отделяется от осадка. Соответственно, осадок превращается в порошкообразный уголь повышенного качества. Масляный растворитель, отделенный от осадка возвращается как рециркулирующее масло в секцию перемешивания 2. Секцию высушивания 5 составляют сушилка и газовый охладитель. Сушилка нагревает предмет в процессе непрерывного перемещения предмета внутри сушилки. Например, пригодные для использования сушилки включают паровые трубчатые сушилки, включающие множество паровых нагревательных труб, которые располагаются в осевом направлении на внутренней поверхности барабана.

Осадок нагревается в сушилке для испарения масляного растворителя из осадка. Испарившийся масляный растворитель перемещается из сушилки в газовый охладитель газом-носителем. Масляный растворитель, который перемещается в газовый охладитель, конденсируется и собирается в газовом охладителе и возвращается как рециркулирующее масло в секцию перемешивания 2.

Стадия формования

После этого в секции формовании 6 подвергается компрессионному формованию порошкообразный уголь повышенного качества, изготовленный в секция высушивания 5, без добавления и/или введения в смесь связующего материала посредством формовочного устройства, на поверхности которого находится множество карманов, и, таким образом, получается формованное твердое топливо в форме брикетов. На данной стадии охлаждающее вещество распыляется на поверхность формовочного устройства для охлаждения поверхности, таким образом, что температура поверхности формовочного устройства поддерживается на уровне 100°C или ниже. Температура поверхности формовочного устройства, таким образом, преднамеренно поддерживается на уровне 100°C или ниже, и в результате этого уменьшается разность температур между поверхностной частью и внутренним объемом формованного твердого топлива. Соответственно, в формованном твердом топливе подавляется возникновение напряжений, таким образом, что получается формованное твердое топливо, имеющее высокую прочность. Нижний предел температуры поверхности формовочного устройства, которая подвергается охлаждению, представляет собой, но не ограничивается этим, комнатную температуру, составляющую приблизительно от 20 до 25°C. По существу, если температура поверхности чрезмерно отличается от температуры материала для формования, возникает значительное напряжение; следовательно, предпочтительный нижний предел температуры поверхности составляет приблизительно 60°C. Когда температура материала для формования составляет 100°C или более, температура поверхности формовочного устройства предпочтительно составляет приблизительно от 80 до 100°C.

Охлаждающее вещество предпочтительно распыляется на поверхность формовочного устройства для охлаждения поверхности в целях поддержания температуры поверхности формовочного устройства на уровне 100°C или ниже. Вода предпочтительно распыляется в качестве охлаждающего вещества на поверхность формовочного устройства. Причина этого заключается в следующем. Вода в качестве охлаждающего вещества имеет высокую удельную теплоемкость и высокую скрытую теплоту испарения и, таким образом, производит значительный охлаждающий эффект, и, кроме того, она является дешевой. Кроме того, вода улучшает захват порошкообразного угля повышенного качества в секции формования. Для распыления количество воды (массовое процентное соотношение количества распыляемой воды по отношению к количеству изготовленного формованного твердого топлива) составляет 0,1% или более. Это объясняется тем, что если данное массовое процентное соотношение составляет менее чем 0,1%, охлаждающее воздействие на поверхность формовочного устройства не обеспечивается в достаточной степени. Верхний предел количества распыляемой воды составляет приблизительно 5,0%. Массовое процентное соотношение количества распыляемой воды и количества изготовленного формованного твердого топлива составляет предпочтительно от 0,2 до 2,0%.

Формовочное устройство представляет собой двухвалковое формовочное устройство. Двухвалковое формовочное устройство имеет конструкцию, в которой два цилиндрических валка установлены горизонтально рядом друг с другом, и каждый валок вращается в направлении от верхней стороны до своей соседней точки. На периферической поверхности каждого валка располагается множество имеющих миндалевидную форму карманов (форм) в качестве опалубки для эллипсоидных брикетов. Такие карманы располагаются таким образом, что они синхронизируются между двумя вращающимися валками. Периферические поверхности двух валков двухвалкового формовочного устройства не находятся в контакте друг с другом, и соседние точки как ближайшие точки разделяет промежуток, величина которого составляет, например, приблизительно 2 мм.

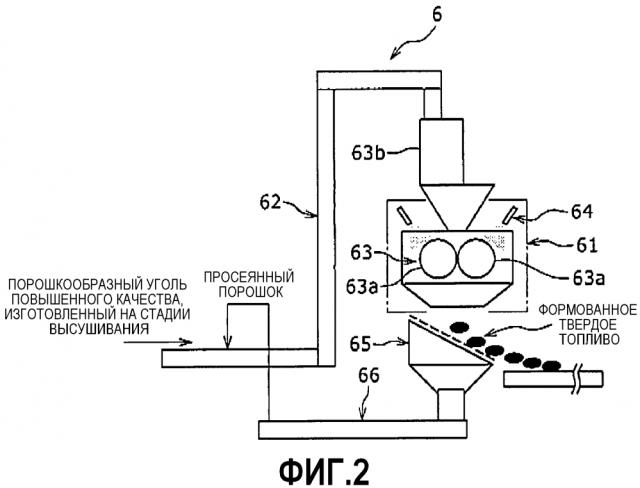

Фиг. 2 представляет схематическую иллюстрацию примерной конфигурации секции формования на Фиг. 1.

Как проиллюстрировано на Фиг. 2, секцию формования 6 составляют двухвалковое формовочное устройство 63, содержащее блок исходного материала (блок захвата материала) 63b; блок распыления воды 64, который распыляет воду в качестве охлаждающего вещества на поверхность каждого валка 63a (поверхность, имеющую множество карманов) двухвалкового формовочного устройства 63; линия исходного материала 62, по которой порошкообразный уголь повышенного качества как материал для формования переносится из секции высушивания 5 в двухвалковое формовочное устройство 63; блок просеивания 65, который просеивает формованное твердое топливо, поступающее из двухвалкового формовочного устройства 63, и порошкообразный уголь повышенного качества как неформованный материал и отделяет их друг от друга; линия рециркуляции 66, по который порошкообразный уголь повышенного качества как просеянный порошок, поступающий из блока просеивания 65, возвращается на линию исходного материала 62; и полугерметичная формовочная камера 61, которая содержит двухвалковое формовочное устройство 63 и блок распыления воды 64 и имеет открытый впускную часть для порошкообразного угля повышенного качества, поступающего из секции высушивания 5, и открытую выпускную часть для формованного твердого топлива, которое подвергается формованию в двухвалковом формовочном устройстве 63. Блок распыления воды 64 имеет множество распыляющих воду сопел, каждое из которых распыляет воду в форме аэрозоля на поверхность каждого валка 63a двухвалкового формовочного устройства 63.

Секция формования 6, имеющая такую конфигурацию, сконструирована таким образом, что поверхность каждого валка 63a двухвалкового формовочного устройства 63 охлаждается блоком распыления воды 64 для поддержания температуры поверхности валка 63a на уровне 100°C или ниже. Внутренний объем формовочной камеры 61 предпочтительно увлажняется, чтобы поддерживать влажность в формовочной камере 61 на уровне 85% или выше. В таком случае соответствующее увлажняющее устройство, такое как увлажнитель, можно устанавливать в формовочной камере 61 вместо блока распыления воды 64. Повышенная влажность в формовочной камере 61 является предпочтительной, и верхний предел влажности может составлять 100%.

Таким образом, температура поверхности валка 63a поддерживается на уровне 100°C или ниже, и в результате этого формованное твердое топливо имеет небольшую разность температур между его поверхностной частью и внутренним объемом по сравнению со случаем, в котором никакое охлаждающее вещество не распыляется, что приводит к подавлению возникновения напряжений. Влажность в формовочной камере 61 поддерживается на уровне 85% или выше, и в результате этого в формованном твердом топливе подавляется испарение воды, и, таким образом, оно имеет небольшую разность значений процентного влагосодержания между его поверхностной частью и внутренним объемом, что приводит к гомогенизации формованного твердого топлива. В результате этого может быть изготовлено формованное твердое топливо, имеющее высокую прочность.

Увлажненный порошкообразный уголь повышенного качества, поступающий из блока просеивания 65, возвращается на линию исходного материала 62 по линии рециркуляции 66 и смешивается как материал для формования с порошкообразным углем повышенного качества, который поступает из секции высушивания 5; следовательно, материал для формования может легче увлажняться перед поступлением в двухвалковое формовочное устройство 63. Кроме того, вода распыляется на поверхность валка 63a блоком распыления воды 64. В результате этого оказывается возможным улучшение захвата угольного порошка повышенного качества между валками 63a и подавление шума и/или вибрации в двухвалковом формовочном устройстве 63 (происходит взрыв и/или вибрация валка, когда воздух выходит из кармана валка 63a).

ПРИМЕРЫ

Формованное твердое топливо экспериментально изготавливали посредством компрессионного формования в целях проверки воздействия распыления воды на стадии формования.

Пример 1

Уголь Mulia, который представляет собой индонезийский бурый уголь, использовали в качестве низкосортного угольного материала. Уголь Mulia подвергали пульверизации, используя молотковое дробильное устройство в секции пульверизации 1, и получали частицы, имеющие максимальный размер частиц, составляющий 3 мм или менее, и средний размер частиц составлял приблизительно 0,5 мм. Такой пульверизованный низкосортный уголь подвергали обработке, отделяя от него угольную пыль, таким образом, что отделялись частицы угольной пыли, имеющие средний диаметр частиц, составляющий приблизительно 0,1 мм или менее. В секции перемешивания 2 затем смешивали низкосортный уголь, от которого была отделена угольная пыль, и керосин как масляный растворитель, и, таким образом, изготавливали суспензию. При таком перемешивании массовое соотношение пульверизованного низкосортного угля и масляного растворителя составляло 1,7 в расчете на высушенный или не содержащей влаги уголь. Изготовленную таким способом суспензию затем направляли на стадии, осуществляемые в секции обезвоживания 3, секции разделения твердой и жидкой фаз 4 и секции высушивания 5, чтобы изготавливать порошкообразный уголь повышенного качества.

Изготовленный порошкообразный уголь повышенного качества перемещали в секцию формования 6, имеющую конфигурацию, которая проиллюстрирована на Фиг. 2. Воду распыляли на поверхность каждого валка 63a двухвалкового формовочного устройства 63 посредством блока распыления воды 64, чтобы поддерживать температуру поверхности валка 63a на уровне 90°C, а также поддерживать на уровне 99% влажность в формовочной камере 61, в частности, влажность на периферии каждого валка 63a двухвалкового формовочного устройства 63. Осуществляли стадию формования, чтобы изготавливать формованное твердое топливо.

Таблица 1 представляет результаты. Представленную в таблице 1 температуру поверхности валков измеряли, используя бесконтактный термометр. Кроме того, "влажность под формовочным устройством" означает влажность, измеренную в пространстве между валками 63a двухвалкового формовочного устройства 63 и блоком просеивания 65 под валками 63a. Как описано выше, "распыляемое количество воды" означает массовое процентное соотношение количества распыляемой воды и количества изготовленного формованного твердого топлива. Влажность и процентное влагосодержание "материала для формования" измеряли в материале для формования в точке непосредственно перед блоком исходного материала 63b на линии исходного материала 62. Температуру и процентное влагосодержание "рециркулирующего порошка" измеряли для порошкообразного угля повышенного качества, получаемого как просеянный порошок, выходящий из блока просеивания 65. Валок 63a имеет диаметр, составляющий 1000 мм, и каждый карман, изготовленный на поверхности валка 63a, имеет объемную вместимость, составляющую 15 см3.

Таблица 1

| Классификация | Пример 1 | Сравнительный пример 1 | Сравнительный пример 2 | Сравнительный пример 3 | |

| Распыление воды | Осуществляется | Осуществляется | Не осуществляется | Распыление масла | |

| Температура поверхности валков | 90°С | 110°С | 115°С | 115°С | |

| Влажность под формовочным устройством | 99% | 70% | 30% | 30% | |

| Распыляемое количество воды | 1,0% | 0,05% | - | 0,3% | |

| Материал для формования | Температура | 103°С | 109°С | 116°С | 114°С |

| Процентное влагосодержание | 5,2 мас. % | 3,7 мас. % | 3,1 мас. % | 3,5% мас. % | |

| Рециркулирующий порошок | Температура | 89°С | 100°С | 110°С | 97°С |

| Процентное влагосодержание | 6,8 мас. % | 3,8 мас. % | 3,4 мас. % | 3,6 мас. % | |

| Вибрация и/или шум в формовочном устройстве | Не происходит | Происходит | Происходит | Не происходит | |

| Процентное влагосодержание твердого топлива (мас. %) | 4,7 | 2,8 | 2,0 | 2,4 | |

| Прочность твердого топлива (кгс) | 105 | 72 | 54 | 78 | |

| Плотность твердого топлива (кг/м3) | 1,24×103 | 1,17×103 | 1,07×103 | 1,19×103 |

Как представлено в таблице 1, в примере 1 получалось формованное твердое топливо, имеющее высокую прочность при дроблении, составляющую 105 кгс (приблизительно 1030 Н), которая приблизительно в два раза выше, чем в том случае, где никакое распыление воды не осуществлялось (сравнительный пример 2, описанный далее).

Сравнительный пример 1

Порошкообразный уголь повышенного качества, изготовленный таким же образом, как в примере 1, перемещали в секцию формования 6, имеющую конфигурацию, которая проиллюстрирована на Фиг. 2, и направляли на стадию формования. Условия формования в сравнительном примере 1 отличались от условий формования в примере 1 тем, что распыляемое количество воды составляло 0,05% (1,0% в примере 1, температура поверхности валков после распыления воды составляла 110°C (90°C в примере 1), и влажность под формовочным устройством после распыления воды составляла 70% (99% в примере 1).

В сравнительном примере 1, такие параметры условий формования не удовлетворяли требованиям безопасности, которые определены согласно настоящему изобретению (распыляемое количество воды на уровне 0,2% или более, температура поверхности валков на уровне 100°C или ниже и влажность в формовочной камере на уровне 85% или выше). Следовательно, в сравнительном примере 1, изготовленное формованное твердое топливо имеет значительно меньшую прочность при дроблении по сравнению с прочность при дроблении в примере 1, т.е. 72 кгс (приблизительно 706 Н) составляет приблизительно 70% от соответствующего значения в примере 1.

Сравнительный пример 2

Порошкообразный уголь повышенного качества, изготовленный таким же образом, как в примере 1, перемещали в секцию формования 6, имеющую конфигурацию, которая проиллюстрирована на Фиг. 2, и направляли на стадию формования без распыления воды и рециркуляции просеянного порошка.

В сравнительном примере 2 без распыления воды температура поверхности валков значительно превышает уровень 100°C или ниже, который определен согласно настоящему изобретению, и влажность в формовочной камере 61 составляет значительно ниже уровня 85% или выше, который определен согласно настоящему изобретению. Следовательно, изготовленное формованное твердое топливо имеет прочность при дроблении, составляющую 54 кгс (приблизительно 530 Н), что составляет приблизительно 50% прочности при дроблении в примере 1. Кроме того, в сравнительном примере 2, поскольку никакая вода не распыляется на поверхность валка, в двухвалковом формовочном устройстве 63 возникают шум и/или вибрация.

Сравнительный пример 3

Порошкообразный уголь повышенного качества, изготовленный таким же образом, как в примере 1, перемещали в секцию формования 6, имеющую конфигурацию, которая проиллюстрирована на Фиг. 2, и направляли на стадию формования, в то время как распыление масла осуществляли вместо распыления воды (но рециркуляцию просеянного порошка не осуществляли). Распыляемое масло представляло собой типичное машинное масло, имеющее низкую вязкость. Масло имеет низкую удельную теплоемкость и меньшую скрытую теплоту испарения, чем вода.

В сравнительном примере 3 температура поверхности валков и влажность в формовочной камере не удовлетворяли требованиям, которые определены согласно настоящему изобретению, и изготовленное формованное твердое топливо имело прочность при дроблении, которая составляет приблизительно 75% прочности при дробле