Способ изготовления отформованного прессованием изделия и устройство для формования прессованием

Иллюстрации

Показать всеИзобретение относится к области обработки металлов давлением, в частности к изготовлению формованием изделий из стального листа с высоким пределом прочности на разрыв желобообразной формы поперечного сечения, содержащих днище желоба, гребень, вертикальные стенки и наружную непрерывную отбортованную кромку. Формование прессованием осуществляют в два этапа. При этом на первом этапе после удерживания первой подушкой участка части, которой должна быть придана форма дна желобчатого элемента, вторая подушка удерживает участок конца частей, которым должна быть придана форма гребней. Уменьшается складкообразование в гребнях и растрескивание на наружной непрерывной отбортованной кромке. 2 н. и 10 з.п. ф-лы, 19 ил., 4 пр.

Реферат

Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится к способу изготовления отформованного прессованием изделия и устройству для формования прессованием. В частности, настоящее изобретение относится к способу изготовления отформованного прессованием изделия, которое выполнено из высокопрочного стального листа, имеющего прочность на разрыв при растяжении 390 МПа или более, и имеет по существу желобчатое поперечное сечение, и к устройству для формования прессованием, подлежащему использованию для изготовления отформованного прессованием изделия.

[Уровень техники]

[0002] Пол кузова автомобиля (в дальнейшем называемый просто «полом») имеет жесткость для того, чтобы главным образом противодействовать кручению и изгибу кузова транспортного средства при движении транспортного средства, а также перераспределяет ударную нагрузку в случае столкновения транспортного средства. Пол также существенно влияет на вес автомобильного кузова. Соответственно, требуется, чтобы пол имел противоречащие друг другу характеристики, то есть высокую жесткость и малый вес. Пол включает плоские панели, которые соединены друг с другом посредством сварки, элементы, проходящие в направлении ширины транспортного средства, которые имеют по существу желобчатые поперечные сечения и прикреплены к плоским панелям вдоль направления ширины транспортного средства, и продольные элементы транспортного средства, которые имеют по существу желобчатые поперечные сечения и прикреплены к плоским панелям вдоль направления спереди назад кузова транспортного средства.

[0003] Плоские панели включают, например, приборную панель, переднюю панель пола, заднюю панель пола и тому подобное. Элементы, проходящие в направлении ширины транспортного средства, представляют собой элементы, закрепленные посредством сварки и расположенные вдоль направления ширины транспортного средства по отношению к данным плоским панелям для повышения жесткости и прочности пола. Элементы, проходящие в направлении ширины транспортного средства, включают, например, поперечные элементы пола, поперечные элементы сидений и тому подобное. Продольные элементы транспортного средства представляют собой элементы, закрепленные посредством сварки и расположенные вдоль направления спереди назад автомобильного кузова для повышения жесткости и прочности пола. Выполненные с наружной отбортовкой, продольные элементы транспортного средства включают, например, боковые части нижнего обвязочного бруса кузова, боковые элементы и тому подобное. Из них упрочняющие элементы, такие как элементы, проходящие в направлении ширины транспортного средства, и продольные элементы транспортного средства, как правило, присоединены к другим элементам посредством наружных отбортованных кромок, образованных на концах упрочняющих элементов. Например, поперечина пола, которая представляет собой пример элементов, проходящих в направлении ширины транспортного средства, присоединена к туннельной части передней панели пола и к боковой части нижнего обвязочного бруса кузова посредством наружных отбортованных кромок, которые образованы на обоих концах поперечины пола.

[0004] Фиг.19(а) и 19(b) иллюстрируют поперечину 1 пола, которая представляет собой типовой пример элемента, присоединенного к другим элементам посредством наружных отбортованных кромок 4, образованных на обоих определяемых в продольном направлении концах элемента. Фиг.19(а) представляет собой вид в перспективе поперечины 1 пола, и фиг.19(b) представляет собой вид по стрелке А на фиг.19(а).

[0005] Передняя панель 2 пола усилена, например, посредством туннельной части (непоказанной), которая присоединена к верхней поверхности (поверхности внутренней стороны) передней панели 2 пола, а также посредством боковой части 3 нижнего обвязочного бруса кузова и поперечины 1 пола. Туннельная часть представляет собой конструктивный элемент, выступающий к внутренней стороне транспортного средства по существу вдоль определяемого в направлении ширины центра передней панели 2 пола. Боковая часть 3 нижнего обвязочного бруса кузова приварена точечной сваркой к верхней поверхности передней панели 2 пола на каждом определяемом в направлении ширины крае передней панели 2 пола. Оба конца поперечины 1 пола приварены точечной сваркой к туннельной части и к боковой части 3 нижнего обвязочного бруса кузова посредством наружных отбортованных кромок 4, образованных на обоих концах, определяемых в продольном направлении. Это обеспечивает повышение жесткости пола и способности к перераспределению нагрузки при приложении ударной нагрузки.

[0006] Как описано выше, поперечина 1 пола представляет собой важный конструктивный элемент, предназначенный для выполнения функции повышения жесткости автомобильного кузова и поглощения ударной нагрузки в случае бокового столкновения. Соответственно, для уменьшения веса кузова и повышения безопасности при столкновениях высокопрочный стальной лист меньшей толщины и большей прочности, например, такой как высокопрочный стальной лист, имеющий прочность на разрыв при растяжении 390 МПа или более (высокопрочная листовая сталь или листовая сталь с высокой прочностью при растяжении), использовался в качестве материала для поперечины 1 пола в последние годы. Тем не менее, по-прежнему существует большая потребность в поперечине 1 пола, которая имеет в большей степени улучшенную способность к перераспределению нагрузки при приложении ударной нагрузки. Для удовлетворения данной потребности необходимо улучшить способность к перераспределению нагрузки, возникающей при приложении ударной нагрузки, не только за счет повышения прочности материала как такового, но также за счет модификации формы поперечины 1 пола.

[0007] Несмотря на то, что патентные документы 1-3 не имеют целью образование поперечины пола, в патентных документах 1-3 раскрыты изобретения, предназначенные для устранения дефектов при фиксации формы отформованных прессованием изделий, выполненных из высокопрочных материалов, посредством модификации механизмов с подушками, используемых вместе со матрицами. В данных изобретениях были сделаны попытки обеспечить улучшение способности к фиксации формы после формования прессованием посредством преднамеренного образования изгиба материала во время формообразования в зависимости от взаимного расположения верхней части пуансона и плоской подушки только в той части, которая обращена к плоской части верхней части пуансона.

[Документы предшествующего уровня техники]

[Патентные документы]

[0008] [Патентный документ 1] JP 4438468B

[Патентный документ 2] JP 2009-255116A

[Патентный документ 3] JP 2012-051005А

[Сущность изобретения]

[Проблемы, решаемые изобретением]

[0009] Для повышения жесткости пола и способности пола к перераспределению нагрузки при приложении ударной нагрузки предпочтительно, чтобы наружные отбортованные кромки, образованные на обоих концах поперечины пола, были выполнены непрерывными и были присоединены к элементам, таким как туннельная часть передней панели пола и боковая часть нижнего обвязочного бруса кузова. Другими словами, как будет описано позднее, предпочтительно, чтобы наружные отбортованные кромки были образованы также на определяемых в продольном направлении концах гребней поперечины пола и были выполнены непрерывными вдоль по меньшей мере дна желобчатого элемента и гребней. Между тем, термин «наружная отбортованная кромка» в используемом в данном документе смысле относится к отбортованной кромке, образованной так, что конец изделия, обработанного давлением и имеющего по существу желобчатое поперечное сечение, отогнут наружу от желобчатого элемента, и термин «наружная непрерывная отбортованная кромка» относится к наружной отбортованной кромке, которая образована как непрерывная вдоль по меньшей мере гребней и дна желобчатого элемента.

[0010] Однако при формообразовании наружной непрерывной отбортованной кромки, включающей концы гребней, посредством использования формования прессованием, такое формообразование наружной отбортованной кромки, которая должна быть образована на концах гребней, становится отгибанием кромки с вытяжкой, что обуславливает тенденцию к возникновению трещин на краях наружной отбортованной кромки. Кроме того, при формообразовании наружной непрерывной отбортованной кромки, которая включает концы гребней, посредством использования формования прессованием имеет место тенденция к образованию складок рядом с основанием отбортованных кромок, образованных вблизи концов гребней. Данные дефекты во время формования прессованием возникают чаще, когда прочность материала отформованного прессованием изделия становится выше. Кроме того, данные дефекты возникают чаще, когда степень вытяжки при отбортовке краев/кромок во время образования отбортованных кромок на концах гребней становится больше, другими словами, когда угол θ между дном 1с желобчатого элемента и каждой вертикальной стенкой 1d на фиг.19(b) становится меньше. Кроме того, данные дефекты возникают чаще, когда высота h отформованного прессованием изделия на фиг.19(b) становится больше, поскольку в наружной отбортованной кромке создается большее растягивающее напряжение.

[0011] Существует тенденция, заключающаяся в том, что упрочняющие элементы, такие как элементы, проходящие в направлении ширины транспортного средства, и продольные элементы транспортного средства являются более упрочненными, когда автомобильный кузов становится легче. Кроме того, имеет место тенденция проектирования подобных упрочняющих элементов с такой формой, при которой степень вытяжки при отбортовке кромок становится больше при формообразовании наружной непрерывной отбортованной кромки вследствие требований к свойствам и формы соединения, предназначенного для соединения с другим элементом. В данных обстоятельствах при использовании методов формования прессованием, известных в данной области техники, было трудно уменьшить растрескивание в наружной непрерывной отбортованной кромке и складкообразование вблизи концов гребней. Соответственно, вследствие ограничений при формовании прессованием приходилось выполнять - с сопутствующим ухудшением свойств упрочняющего элемента - надрезы в зонах, соответствующих концам гребней, на наружной отбортованной кромке, образованной на конце упрочняющего элемента, выполненного из высокопрочного стального листа. Другими словами, наружная отбортованная кромка 4 должна быть прерывистой вследствие надрезов 4а, образованных в зонах концов гребней 1а, как проиллюстрировано на фиг.19(а) и фиг.19(b).

[0012] Кроме того, фраза «выполнить надрез на отбортованной кромке» в используемом в данном документе смысле означает выполнить надрез, образуемый в направлении всей ширины отбортованной кромки, что делает отбортованную кромку прерывистой. Термин «ширина отбортованной кромки» используется так, что он имеет такое же значение, как высота отбортованной кромки. Когда ширина отбортованной кромки выполнена частично малой, но, тем не менее, остается часть отбортованной кромки, это не означает, что надрез выполнен на отбортованной кромке.

[0013] При использовании каждого из известных изобретений, раскрытых в патентных документах 1-3, трудно образовать заданную наружную непрерывную отбортованную кромку вдоль по меньшей мере дна желобчатого элемента и гребней на конце отформованного прессованием изделия, которое выполнено из высокопрочного стального листа, имеющего прочность на разрыв при растяжении 390 МПа или более, и которое имеет дно, гребни и вертикальные стенки желобчатого элемента, которые образуют по существу желобчатое поперечное сечение. Следовательно, при образовании отформованного прессованием изделия, имеющего наружную отбортованную кромку, в соответствии с известными изобретениями, раскрытыми посредством патентных документов 1-3, необходимо выполнять надрезы в зонах на концах гребней. То есть, при использовании известных изобретений, раскрытых в патентных документах 1-3, отформованные прессованием изделия, имеющие наружную отбортованную кромку, не могут быть образованы без снижения выпуска отформованных прессованием изделий, которые должны быть получены.

[0014] Задача настоящего изобретения состоит в разработке способа изготовления отформованного прессованием изделия и устройства для формования прессованием, которые могут обеспечить уменьшение растрескивания на крае наружной непрерывной отбортованной кромки и складкообразования рядом с основанием отбортованной кромки вблизи концов гребней при формообразовании отформованного прессованием изделия, которое выполнено из высокопрочного стального листа, имеющего прочность на разрыв при растяжении 390 МПа или более, и которое имеет по существу желобчатое поперечное сечение и наружную непрерывную отбортованную кромку.

[Средства для решения проблемы (проблем)]

[0015] Для решения вышеописанной проблемы в соответствии с одним аспектом настоящего изобретения разработан способ изготовления отформованного прессованием изделия посредством формования прессованием формуемого материала, образованного из высокопрочного стального листа с прочностью на разрыв при растяжении 390 МПа или более, при этом отформованное прессованием изделие продолжается в заданном направлении, имеет по существу желобчатое поперечное сечение, пересекающее заданное направление, и включает дно желобчатого элемента, гребень, продолжающийся до дна желобчатого элемента, вертикальную стенку, продолжающуюся до гребня, и наружную непрерывную отбортованную кромку, образованную непрерывно вдоль по меньшей мере дна желобчатого элемента и гребня на по меньшей мере одном конце в заданном направлении, при этом способ включает: первый этап, на котором при использовании первого устройства для формования прессованием, включающего первый пуансон, первую матрицу, первую подушку и вторую подушку, при этом обе подушки обращены к первому пуансону, первая подушка прижимает по меньшей мере участок части, которой должна быть придана форма дна желобчатого элемента, в формуемом материале для прижатия формуемого материала к первому пуансону так, что конец формуемого материала, продолжающийся до части, которой должна быть придана форма дна желобчатого элемента, поднимается в направлении, противоположном по отношению к направлению прижатия, и по меньшей мере участок части, которой должна быть придана форма дна желобчатого элемента, удерживается первой подушкой и первым пуансоном, и вторая подушка впоследствии прижимает по меньшей мере участок конца в заданном направлении в части, которой должна быть придана форма гребня, к первому пуансону так, что конец в заданном направлении, продолжающийся до части, которой должна быть придана форма гребня, поднимается в направлении, противоположном по отношению к направлению прижатия, и часть, которой должна быть придана форма гребня, изгибается в направлении прижатия, и одновременно по меньшей мере участок части, которой должна быть придана форма гребня, удерживается второй подушкой и первым пуансоном, и первый пуансон и первая матрица выполняют формование прессованием для образования промежуточного изделия, когда формуемый материал удерживается первой подушкой и второй подушкой; и второй этап, на котором при использовании второго устройства для формования прессованием, включающего второй пуансон и вторую матрицу, второй пуансон и вторая матрица выполняют формование прессованием промежуточного изделия для образования отформованного прессованием изделия.

[0016] На первом этапе вторая подушка может прижимать к первому пуансону часть с длиной, составляющей по меньшей мере 1/3 длины периметра поперечного сечения в части, которой должна быть придана форма гребня, начиная от границы между частью, которой должна быть придана форма гребня, и частью, которой должна быть придана форма дна желобчатого элемента.

[0017] Первая подушка и вторая подушка могут поддерживаться первой матрицей, и первая подушка, вторая подушка и первая матрица могут последовательно прижимать формуемый материал в данном порядке, когда первая матрица перемещается к первому пуансону.

[0018] Формование прессованием на первом этапе может представлять собой формование гибкой.

[0019] Формование прессованием на первом этапе может представлять собой глубокую вытяжку.

[0020] Отформованное прессованием изделие может представлять собой отформованное изделие, в котором по меньшей мере одна из ширины дна желобчатого элемента и высоты вертикальной стенки постепенно увеличивается к концу, имеющему наружную непрерывную отбортованную кромку.

[0021] Для решения вышеописанной проблемы в соответствии с другим аспектом настоящего изобретения разработано устройство для формования прессованием, используемое для изготовления отформованного прессованием изделия, продолжающегося в заданном направлении, имеющего по существу желобчатое поперечное сечение, пересекающее заданное направление, и включающего дно желобчатого элемента, гребень, продолжающийся до дна желобчатого элемента, вертикальную стенку, продолжающуюся до гребня, и наружную непрерывную отбортованную кромку, образованную непрерывно вдоль по меньшей мере дна желобчатого элемента и гребня на по меньшей мере одном конце в заданном направлении, при этом устройство для формования прессованием включает: пуансон, матрицу и подушку, обращенную к пуансону, при этом пуансон и матрица выполняют формование прессованием, когда формуемый материал, образованный из высокопрочного стального листа с прочностью на разрыв при растяжении 390 МПа или более, удерживается подушкой и пуансоном. Подушка включает первую подушку и вторую подушку, отличающуюся от первой подушки. Первая подушка прижимает по меньшей мере участок части, которой должна быть придана форма дна желобчатого элемента, в формуемом материале к пуансону и удерживает указанный участок у пуансона. Вторая подушка прижимает по меньшей мере участок конца в части, которой должна быть придана форма гребня, к пуансону так, что часть, которой должна быть придана форма гребня, изгибается в направлении прижатия, и по меньшей мере участок части, которой должна быть придана форма гребня, одновременно удерживается. Вторая подушка удерживает по меньшей мере участок части, которой должна быть придана форма гребня, после удерживания первой подушкой по меньшей мере участка части, которой должна быть придана форма дна желобчатого элемента.

[0022] Вторая подушка может прижимать часть с длиной, составляющей по меньшей мере 1/3 длины периметра поперечного сечения в части, которой должна быть придана форма гребня, начиная от границы между частью, которой должна быть придана форма гребня, и частью, которой должна быть придана форма дна желобчатого элемента.

[0023] Первая подушка и вторая подушка могут поддерживаться матрицей, и первая подушка, вторая подушка и матрица могут последовательно прижимать формуемый материал в данном порядке, когда матрица перемещается к пуансону.

[Эффект(-ы) от изобретения]

[0024] В соответствии с настоящим изобретением часть, которой должна быть придана форма дна желобчатого элемента, удерживается первой подушкой, и после этого концы частей, которым должна быть придана форма гребней, удерживаются вторыми подушками. После этого матрица и пуансон выполняют формование прессованием. Таким образом, перемещение (втягивание) материала стального листа уменьшается во время формования прессованием, так что уменьшаются растрескивание на краях наружной непрерывной отбортованной кромки и складкообразование рядом с основанием отбортованной кромки вблизи концов гребней. Соответственно, отформованное прессованием изделие, которое выполнено из высокопрочного стального листа, имеющего прочность на разрыв при растяжении 390 МПа или более, и имеет по существу желобчатое поперечное сечение и наружную непрерывную отбортованную кромку вдоль по меньшей мере дна желобчатого элемента и гребней на концах, может быть изготовлено без выполнения надрезов на отбортованных кромках и без снижения выхода продукции. Настоящее изобретение особенно эффективно при формообразовании отформованных прессованием изделий, в которых по меньшей мере одна из ширины дна желобчатого элемента и высоты вертикальной стенки постепенно увеличивается к концу, который имеет наружную непрерывную отбортованную кромку.

[Краткое описание чертежей)]

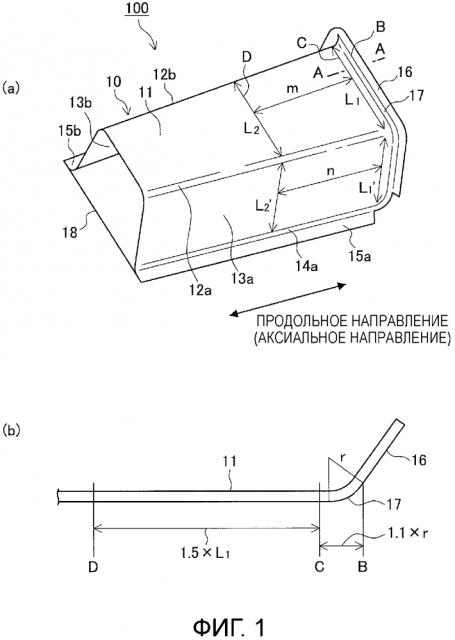

[0025] [Фиг.1] Фиг.1(а) представляет собой вид в перспективе, иллюстрирующий пример отформованного прессованием изделия, изготовленного в соответствии с представленным вариантом осуществления, и фиг.1(b) представляет собой сечение, выполненное по линии А-А на фиг.1(а).

[Фиг.2] Фиг.2(а) представляет собой вид в поперечном разрезе, иллюстрирующий пример устройства для формования прессованием в соответствии с представленным вариантом осуществления, и фиг.2(b) представляет собой вид в перспективе, иллюстрирующий устройство для формования прессованием в соответствии с представленным вариантом осуществления.

[Фиг.3] Фиг.3(а) и фиг.3(b) представляют собой вид в поперечном разрезе и вид в перспективе, иллюстрирующие состояние, в котором первая подушка удерживает часть, которой должна быть придана форма дна желобчатого элемента.

[Фиг.4] Фиг.4(а) и фиг.4(b) представляют собой вид в поперечном разрезе и вид в перспективе, иллюстрирующие состояние, в котором вторая подушка удерживает части, которым должна быть придана форма гребней.

[Фиг.5] Фиг.5 представляет собой характеристический график, иллюстрирующий взаимосвязь между длиной участка, который прижимается второй подушкой, в части, которой должна быть придана форма гребня, и минимальным значением степени уменьшения толщины листа на крае отбортованной кромки на конце гребня.

[Фиг.6] Фиг.6 представляет собой характеристический график, иллюстрирующий взаимосвязь между длиной участка, который прижимается второй подушкой, в части, которой должна быть придана форма гребня, и минимальным значением степени уменьшения толщины листа рядом с основанием отбортованной кромки на конце гребня.

[Фиг.7] Фиг.7 представляет собой вид в поперечном разрезе, иллюстрирующий состояние, в котором матрица и пуансон выполняют формование прессованием формуемого материала.

[Фиг.8] Фиг.8(а) представляет собой вид в перспективе, иллюстрирующий пример, в котором подушка используется для одновременного прижатия дна желобчатого элемента и частей, которым должна быть придана форма гребней, и фиг.8(b) представляет собой вид для разъяснения состояния формуемого материала, когда подушка используется для выполнения формования прессованием.

[Фиг.9] Фиг.9(а) представляет собой схематическое изображение, иллюстрирующее место на отформованном прессованием изделии, в котором анализируется степень уменьшения толщины листа. Фиг.9(b) показывает результаты анализа для Сравнительного примера 1, и фиг.9(с) и фиг.9(d) показывают результаты анализа соответственно для Сравнительного примера 2 и Примера 1.

[Фиг.10] Фиг.10(а) иллюстрирует аналитическую модель в соответствии со Сравнительным примером 3, и фиг.10(b) и фиг.10(с) иллюстрируют аналитические модели соответственно в соответствии со Сравнительным примером 4 и Примером 2.

[Фиг.11] Фиг.11 представляет собой график, показывающий результаты анализа осевых нагрузок в аналитических моделях.

[Фиг.12] Фиг.12(а) представляет собой диаграмму, показывающую результаты анализа величины поглощения энергии удара для каждой аналитической модели при ходе при смятии, составляющем 10 мм, и фиг.12(b) представляет собой диаграмму, показывающую результаты анализа величины поглощения энергии удара для каждой аналитической модели при ходе при смятии, составляющем 20 мм.

[Фиг.13] Фиг.13(а)-13(с) представляют собой контурные графические изображения, показывающие распределение напряжений (МПа) в каждой аналитической модели вдоль направления Х при ходе при смятии, составляющем 5 мм.

[Фиг.14] Фиг.14(а)-14(с) представляют собой контурные графические изображения, показывающие распределение смещения из плоскости в каждой аналитической модели вдоль направления Z при ходе при смятии, составляющем 5 мм.

[Фиг.15] Фиг.15(а)-15(с) представляют собой контурные графические изображения, показывающие распределение эквивалентной пластической деформации в каждой аналитической модели при ходе при смятии, составляющем 5 мм.

[Фиг.16] Фиг.16(а)-16(с) представляют собой контурные графические изображения, показывающие распределение эквивалентной пластической деформации в каждой аналитической модели при ходе при смятии, составляющем 10 мм.

[Фиг.17] Фиг.17(а)-17(с) представляют собой контурные графические изображения, показывающие распределение эквивалентной пластической деформации в каждой аналитической модели при ходе при смятии, составляющем 15 мм.

[Фиг.18] Фиг.18(а)-18(с) представляют собой контурные графические изображения, показывающие распределение эквивалентной пластической деформации в каждой аналитической модели при ходе при смятии, составляющем 20 мм.

[Фиг.19] Фиг.19(а) представляет собой вид в перспективе, иллюстрирующий поперечину пола, которая представляет собой типовой пример элемента, присоединяемого к другим элементам посредством наружных непрерывных отбортованных кромок, образованных на обоих концах в продольном направлении. Фиг.19(b) представляет собой вид по стрелке А на фиг.19(а).

[Вариант(-ы) осуществления изобретения]

[0026] В дальнейшем (а) предпочтительный(-е) вариант(-ы) осуществления настоящего раскрытия изобретения будет(-ут) подробно описан(-ы) со ссылкой на приложенные чертежи. В данном описании и на приложенных чертежах конструктивные элементы, которые имеют по существу одинаковые функцию и конструкцию, обозначены одними и теми же ссылочными позициями, и повторяющееся разъяснение данных конструктивных элементов опущено.

[0027] 1. Отформованное прессованием изделие

Способ изготовления отформованного прессованием изделия и устройство для формования прессованием в соответствии с одним вариантом осуществления настоящего изобретения разработаны для изготовления отформованного прессованием изделия, имеющего наружную непрерывную отбортованную кромку заданной формы. Соответственно, сначала будет разъяснено отформованное прессованием изделие, изготовленное в соответствии с представленным вариантом осуществления. Разъяснение будет выполнено с использованием приведенного в качестве примера, отформованного прессованием изделия, в котором ширина дна желобчатого элемента или высота вертикальных стенок постепенно увеличивается к концу, который имеет наружную непрерывную отбортованную кромку (такая форма отформованного прессованием изделия в дальнейшем названа «формой, расширяющейся к концу»).

[0028] Фиг.1(а) и 1(b) иллюстрируют пример отформованного прессованием изделия 10, изготовленного путем использования способа изготовления отформованного прессованием изделия и устройства для формования прессованием в соответствии с представленным вариантом осуществления. Фиг.1(а) представляет собой вид в перспективе, иллюстрирующий конструктивный элемент 100, включающий отформованное прессованием изделие 10, и фиг.1(b) представляет собой сечение, выполненное по линии А-А на фиг.1(а).

[0029] Отформованное прессованием изделие 10 представляет собой отформованное прессованием изделие, которое образовано как проходящее в заданном направлении (направлении, обозначенном стрелкой Х на фиг.1(а), а именно аксиальном направлении) и выполнено из высокопрочного стального листа, имеющего прочность на разрыв при растяжении 390 МПа или более, определенный посредством испытания на растяжение в соответствии с JIS Z2241 (JIS - Japanese Industrial Standard - Японский промышленный стандарт). Продольное направление отформованного прессованием изделия 10, проиллюстрированного на фиг.1(а), служит в качестве заданного направления. Однако заданное направление не ограничено продольным направлением отформованного прессованием изделия 100.

[0030] Отформованное прессованием изделие 10, проиллюстрированное на фиг.1(а), может быть использовано в качестве элемента, образующего конструктивный элемент 100 автомобильного кузова. К примерам конструктивного элемента 100 относятся поперечина пола, боковая часть нижнего обвязочного бруса кузова, передний боковой элемент и туннельный распорный элемент пола. Когда конструктивный элемент 100 используется в качестве упрочняющего элемента для автомобильного кузова, такого как поперечина пола, боковая часть нижнего обвязочного бруса кузова, передний боковой элемент, туннельный элемент пола или тому подобное, высокопрочный стальной лист, имеющий прочность на разрыв при растяжении, предпочтительно составляющий 590 МПа или более и более предпочтительно - 780 МПа ли более, используется в качестве материала для обработки давлением/формуемого материала.

[0031] Между тем, в используемом в данном документе смысле термин «конструктивный элемент 100» может быть применен для обозначения самогó отформованного прессованием изделия 10 (первого элемента), который не включает второй элемент 18, или составного элемента, в котором отформованное прессованием изделие 10 (первый элемент) присоединено (присоединен) ко второму элементу 18. Например, когда конструктивный элемент 100 используется в качестве поперечины пола, панель пола соответствует второму элементу 18, и само отформованное прессованием изделие 10, которое присоединено к панели пола, становится поперечиной пола, служащей в качестве конструктивного элемента 100. Кроме того, когда конструктивный элемент 100 используется в качестве боковой части нижнего обвязочного бруса кузова, отформованное прессованием изделие 10 (первый элемент) присоединено (присоединен) к закрывающей пластине или второму элементу, имеющему по существу желобчатое поперечное сечение, который аналогичен первому элементу, для образования составного элемента цилиндрической формы, и составной элемент цилиндрической формы служит в качестве конструктивного элемента 100.

[0032] Кроме того, когда конструктивный элемент 100 используется в качестве переднего бокового элемента, составной элемент цилиндрической формы, образованный из отформованного прессованием изделия 10 (первого элемента) и второго элемента, который по существу такой же, как в случае боковой части нижнего обвязочного бруса кузова, служит в качестве переднего бокового элемента. Однако в случае переднего бокового элемента второй элемент соответствует, например, гребенчатой панели верха, и само отформованное прессованием изделие 10, которое присоединено к гребенчатой панели верха, иногда называют передним боковым элементом.

[0033] Как проиллюстрировано на фиг.1(а), отформованное прессованием изделие 10 имеет дно 11 желобчатого элемента, гребни 12а, 12b, вертикальные стенки 13а, 13b, криволинейные части 14а, 14b и отбортованные кромки 15а, 15b. Два гребня 12а, 12b выполнены продолжающимися до обоих определяемых в направлении ширины концов дна 11 желобчатого элемента. Две вертикальные стенки 13а, 13b выполнены продолжающимися соответственно до двух гребней 12а, 12b. Две криволинейные части 14а, 14b выполнены продолжающимися соответственно до двух вертикальных стенок 13а, 13b. Две отбортованные кромки 15а, 15b выполнены продолжающимися соответственно до двух криволинейных частей 14а, 14b.

[0034] Кроме того, две отбортованные кромки 15а, 15b присоединены ко второму элементу 18, например, такому как закрывающая плита или отформованная прессованием панель, который образует кузов (например, к панели пола). Таким образом, отформованное прессованием изделие 10, служащее в качестве первого элемента, и второй элемент 18 образуют замкнутую форму поперечного сечения. Следует отметить, что криволинейные части 14а, 14b, продолжающиеся до вертикальных стенок 13а, 13b, и отбортованные кромки 15а, 15b, продолжающиеся до криволинейных частей 14а, 14b, могут быть исключены из отформованного прессованием изделия, изготовленного посредством использования способа изготовления отформованного прессованием изделия и устройства для формования прессованием в соответствии с представленным вариантом осуществления.

[0035] Отформованное прессованием изделие 10 имеет наружную непрерывную отбортованную кромку 16 на конце в продольном направлении. В отформованном прессованием изделии 10, проиллюстрированном на фиг.1(а) в качестве примера, наружная непрерывная отбортованная кромка 16 образована непрерывно на конце в продольном направлении, вдоль направления по периферии поперечного сечения дна 11 желобчатого элемента, гребней 12а, 12b и вертикальных стенок 13а, 13b. Тем не менее, достаточно, чтобы отформованное прессованием изделие 10 в соответствии с представленным вариантом осуществления имело наружную непрерывную отбортованную кромку 16, образованную на конце в продольном направлении по меньшей мере вдоль дна 11 желобчатого элемента, и гребней 12а, 12b.

[0036] Наружная непрерывная отбортованная кромка 16 образована на определяемом в продольном направлении конце отформованного прессованием изделия 10 посредством криволинейной поднимающейся поверхности 17, имеющей радиус r (мм) кривизны (см. фиг.1(b)). Кроме того, отформованное прессованием изделие 10 имеет форму, расширяющуюся к концу, в которой ширина дна 11 желобчатого элемента или высота вертикальных стенок 13а, 13b постепенно увеличивается вдоль продольного направления к концу, имеющему наружную непрерывную отбортованную кромку 16. Отформованное прессованием изделие 10 предпочтительно удовлетворяет соотношениям, выраженным в нижеприведенной формуле (1):

L2×1,1 L1 … (1)

[0037] В вышеприведенной формуле (1) ссылочные позиции L1 и L2 представляют собой размеры по меньшей мере или по ширине (мм) дна 11 желобчатого элемента, или по высоте (мм) вертикальных стенок 13а, 13b в местах вдоль продольного направления, подобных определенным ниже. Ширина дна 11 желобчатого элемента означает длину дна 11 желобчатого элемента в направлении, перпендикулярном к осевой линии m, проходящей вдоль продольного направления, если смотреть на плоскость, образующую дно 11 желобчатого элемента, как на вид в плане. Высота вертикальных стенок 13а, 13b означает длины вертикальных стенок 13а, 13b в направлении, перпендикулярном к осевой линии n, проходящей вдоль продольного направлении, если смотреть на плоскости, образующие вертикальные стенки 13а, 13b, как на виды в плане.

[0038] Ссылочная позиция L1 обозначает ширину дна 11 желобчатого элемента или высоту вертикальных стенок 13а, 13b в месте С, которое находится на расстоянии 1,1 × r (мм) вдоль продольного направления в направлении стороны, противоположной по отношению к наружной непрерывной отбортованной кромке 16, от конца В, который находится на стороне наружной непрерывной отбортованной кромки 16, из двух концов кривой линии, которую образует криволинейная поднимающаяся поверхность 17 (см. фиг.1(b)). Ссылочная позиция L2 означает ширину дна 11 желобчатого элемента или высоту вертикальных стенок 13а, 13b в месте D, которое находится на расстоянии 1,1×r+1,5×L1 (мм) вдоль продольного направления в направлении стороны, противоположной по отношению к наружной непрерывной отбортованной кромке 16, от конца В, который находится на стороне наружной непрерывной отбортованной кромки 16, из двух концов кривой линии, которую образует криволинейная поднимающаяся поверхность 17 (см. фиг.1(b)).

[0039] В отношении ширины отбортованной кромки, представляющей собой наружную непрерывную отбортованную кромку 16, следует отметить, что даже в том случае, если ширина отбортованной кромки составляет 25 мм или более, отформованное прессованием изделие 10, имеющее наружную непрерывную отбортованную кромку 16 заданной формы, может быть получено в соответствии со способом изготовления отформованного прессованием изделия в соответствии с представленным вариантом осуществления. С точки зрения облегчения, например, точечной сварки предпочтительно, чтобы ширина отбортованной кромки составляла 13 мм или более. Следует отметить, что наружная непрерывная отбортованная кромка 16 отформованного прессованием изделия 10 в соответствии с представленным