Композиция, наполненная порошком актиноида и ароматическим полимером и/или полиметилметакрилатом

Иллюстрации

Показать всеИзобретение относится к области композиций для получения ядерного топлива на основе порошка актиноида. Композиция содержит органическую матрицу и порошок актиноида или смесь порошков актиноидов. При этом она содержит по меньшей мере пластификатор, содержащий алкан, у которого наиболее длинная радикальная цепь содержит по меньшей мере два десятка атомов углерода, а объемная доля пластификатора составляет от 20 до 70% от общего объема только органических соединений, связующее, содержащее по меньшей мере один ароматический полимер и/или полиметилметакрилат, присутствующий в объемном содержании от 20 до 50% от общего объема органических соединений, и диспергирующий агент, содержащий карбоновую кислоту или ее соли, объемное содержание которого составляет менее 10% от общего объема органических соединений. При этом указанный порошок актиноида или указанная смесь порошков актиноида составляет от 40 до 65 об.% от объема наполненной матрицы. Технический результат заключается в получении композиций, наполненных порошком актиноида, которые способны выдерживать явления радиолиза и совместимы со свойствами, необходимыми для прохождения процесса формования порошков актиноида способом MPI. 12 з.п. ф-лы, 17 ил., 3 табл.

Реферат

Изобретение относится к области композиций на основе порошка актиноида, представляющим интерес в том, что они подходит для инжекции, так как имеют реологические свойства, совместимые с инжекционными системами. В качестве одной из основных областей применения можно назвать (без ограничений) получение ядерного топлива (или, в более общем случае, деталей/материалов на основе актиноидов).

В более широком смысле, настоящее изобретение относится к получению деталей более или менее сложных формы, содержащим актиноиды в любой форме, будь то металлическая, оксид, карбид или нитрид. Классическое промышленное получение топлива осуществляется в настоящее время главным образом через применение порошковой металлургии (основанной на прессовании порошков, из которых состоят детали/топливо, для придания им формы, и обжиге прессовок, полученных в результате прессования).

Однако применение порошковой металлургии ведет к определенному числу недостатков и препятствий, когда хотят получить детали сложной формы или когда желательно иметь очень хороший контроль размеров получаемых деталей (тем более, когда это детали сложной формы), не прибегая к этапу рихтовки.

В настоящее время получение ядерного топлива (соединений актиноидов) обычно реализуют классическими способами, основанными на порошковой металлургии. Для этого применяют два главные стадии:

- формование порошков, которые входят в состав топлива (прессование с возможной предварительной подготовкой порошков);

- спекание прессовки, полученной в результате стадии прессования порошков.

Способ этого типа является испытанным и применятся в промышленности, но он имеет недостатки по меньшей мере четырех типов:

- сложность контроля формы деталей, полученных после спекания, что само обусловлено контролем укладки зерен в пресс-формах (что связано с однородностью распределения вещества). Однако, так как порошки актиноидов, бесспорно, являются довольно связными, этот контроль не является тривиальным и чаще всего требует подготовки порошков перед их формованием. Для некоторых приложений технические требования к геометрии предписывают рихтовку горючих предметов, полученных порошковой металлургией;

- эта подготовка порошков часто вызывает рассеивание порошков, что приводит к увеличению времени пребывания в гермооболочках в производственном процессе. Результатом этого является повышенная опасность радиоактивного заражения;

- невозможность получения деталей/топлива сложной (т.е. произвольной) и/или не осесимметричной формы, так как формование реализуется в промышленности путем одноосного прессования;

- необходимость инертизации гермооболочек, содержащих порошки актиноидов, чтобы снизить опасность самовоспламенения (в частности, когда актиноиды находятся в форме металла или карбида).

Для устранения всех этих недостатков авторы заявки предлагают наполненные композиции, позволяющие осуществить способ, называемый способом инжекции или инжекционным формованием порошков, называемым также MPI (или PIM от английского Powder Injection Moulding).

Однако, так как способ этого типа должен осуществляться при применении порошков актиноидов, необходимо располагать текучей органической матрицей, состоящей из органических компонентов, обычно на основе полимеров, позволяющих хорошо (в смысле гомогенного распределения) ввести порошок внутрь указанной органической матрицы. Эта органическая матрица должна удовлетворять всем целевым требованиям и ограничениям, налагаемым на способ этого типа, с учетом специфики применяемых ядерных материалов, и спецификациям на указанное топливо.

К настоящему моменту в технической и научной литературе не имеется никаких упоминаний о составах текучей органической матрицы, позволяющих получать детали из актиноидов. Это можно объяснить, в частности, рядом ограничений/критериев, которым должна удовлетворять наполненная органическая матрица. Их следует принимать во внимание, чтобы можно было применять порошки актиноидов, имеющих специфические свойства, в удовлетворительных условиях (то есть позволяющих получить детали, характеристики которых по меньшей мере эквивалентны характеристикам, получаемых способом порошковой металлургии).

Таким образом, для удовлетворительного решения этих общих проблем получения топлива/деталей из актиноидов способом MPI (т.е. с возможностью получить детали, характеристики которых по меньшей мере эквивалентны характеристикам, получаемых порошковой металлургией), необходимо, чтобы предполагаемая наполненная матрица отвечала одновременно следующим критериям:

- достаточная степень наполнения порошками актиноидов наполненной матрицы, чтобы получить после удаления связующего плотность гранулированной системы выше 40%. (Напомним, что операция удаления связующего состоит в удалении углеродсодержащих компонентов из композитного наполнителя. Это удаление связующего можно осуществить классически путем теплового воздействия, позволяющего выпарить наполнитель).

Действительно, в процессе MPI, использующем порошки актиноидов, и имеющем целью получить в результате объекты, характеристики которых близки к характеристикам, получаемым порошковой металлургией, необходимо после этапа удаления формующего полимерного связующего получить гранулированные системы, которые должны быть связными, то есть сохранять свою форму, и плотность которых эквивалента плотности, получаемой в результате одноосного прессования порошков (порошковая металлургия). Порошок можно считать связным, если он отвечает, в частности, определению Гелдарда (класс C) или имеет коэффициент Хауснера выше 1,4 ("Techniques de l'ingénieur mise en forme des poudres, J 3, 380-1". Чтобы достичь этого минимального значения степени наполнения, необходимо, чтобы порошок, особенно если он является связным, как это классически имеет место в случае порошков актиноидов (и, в частности, их оксидов) деагломерировался при размешивании/подготовке наполнителя. Это необходимое предварительное условие само по себе является нетривиальным по следующим причинам;

- пригодность наполнителя к инжекции: несмотря на вышеуказанный критерий по степени наполнения, необходимо иметь возможность использовать наполненную матрицу в литейной форме (или пропускать через фильеру, если осуществляют экструзию), что требует диапазона сдвиговой вязкости от 50 до 10000 Па⋅с при инжекции с предпочтительным диапазоном ниже 1000 Па⋅с для градиента скорости 100 с-1;

- тиксотропные свойства и стабильность реологических свойств при изменении температуры или, в общем, условий размешивания. Реологические свойства наполнителя могут оказаться неисправимым недостатком. Кроме того, так как порошки актиноидов могут быть относительно плотными, связными и полимодальными, необходимо, в частности, снизить риски сегрегации/седиментации в наполненной матрице в случае плохого состава или плохих условий смешения при размешивании;

- стабильность свойств наполненной матрицы, под чем подразумеваются следующие критерии:

- физико-химическая совместимость, в частности, несмешиваемость полимеров в условиях осуществления способа MPI;

- химическая стабильность (то есть отсутствие заметного химического взаимодействия полимеров друг с другом и между полимерами и используемыми порошками актиноидов). В частности, этот критерий требует, чтобы смесь полимеров, входящих в состав матрицы, была стабильна по меньшей мере до наименьшей температуры разложения компонентов матрицы органических соединений.

Учитывая, что актиноиды являются, кроме того, соединениями, которые, как считается, благоприятствуют разложению углеродсодержащих соединений, из которых состоит наполненная матрица (см. "The activity and mechanism of uranium oxide catalysts for the oxidative destruction of volatile organic compounds", S.H. Taylor, C.S. Heneghana, G.J. Hutchingsa et al., Catalysis Today, 59:249-259, 2000; A study of uranium oxide based catalysts for the oxidative destruction of short chain alkanes, Applied Catalysis B: Environnemental, 25:137-149, 2000, S.H. Taylor et al.), достичь этого критерия стабильности свойств непросто, в частности, либо с риском изменения степени окисления актиноидов в контакте с компонентами матрицы, либо с риском образования углеродных остатков, из которых невозможно удалить связующее (которые, таким образом, могут создавать затруднения после получения, в зависимости от остаточного содержания) при осуществлении способа MPI;

- наполненная матрица, из которой можно удалить связующее, не прибегая к использованию водного раствора, и не содержащая воды. Действительно, использование порошков актиноидов вызывает риск повышенной критичности при использовании воды, и это использование ведет, кроме того, к образованию жидких стоков, которые всегда сложно очищать на ядерных объектах.

Кроме того, большому числу актиноидов присуще вызывать явления, называемые радиолизом. Радиолиз ведет к потенциальному разложению органических соединений, составляющих текучую органическую матрицу, что может сделать невозможным намеченное использование продукта (потеря механической прочности, разбухание, увеличение содержания углерода, выделение водорода или горючего газа в недопустимых количествах и т.д.). Таким образом, органические соединения, составляющие органическую матрицу, должны быть достаточно стойкими к явлениям радиолиза, чтобы указанная органическая матрица сохраняла свою приемлемость с точки зрения других указанных выше критериев.

Поэтому авторы заявки предлагают композиции, наполненные порошком актиноида, способные выдерживать эти явления радиолиза и совместимые со свойствами, необходимыми для прохождения процесса формования порошков актиноидов классическим способом MPI.

В частности, полимеры, мономерные звенья которых содержат ароматическое ядро, являются довольно стойкими к радиолизу и придают формованным объектам значительную неизменность формы. Установив наполненные композиции, совместимые также с вышеуказанными проблемами инжекции, можно будет определить наполненные матрицы, стойкие к радиолизу.

Может еще остаться нерешенной проблема, относящаяся к углеродному остатку, который должен составляет малое количество после операции удаления связующего, ввиду потенциального коксования ароматических ядер. Однако композиции по настоящему изобретению позволяют избежать этой проблемы как раз благодаря возможности использовать, в частности, ароматические полимеры, которые вполне обеспечивают эту защиту от радиолиза.

Авторы заявки обнаружили, что можно было бы также ввести ловушку, которая, напротив, была бы относительно чувствительна к радиолизу. Такая ловушка (это может быть полимер типа полиметилметакрилата) поглощает энергию, индуцированную излучением, испущенным порошками актиноидов, защищая другие молекулы, образующие органическую матрицу. Однако, нужно, чтобы не было, например, риска разбухания детали в течение намеченного времени протекания радиолиза (порядка двух дней), чтобы не превысить очень значительно содержание ловушки или вообще не выбирать слишком чувствительную ловушку (т.е. имеющую слишком высокий выход радиолитического разложения по отношению к порошку актиноида, вводимому в органическую матрицу), эти условия могут соблюдаться благодаря выбранным в настоящем изобретении диапазонам процентных содержаний.

Вышеуказанные характеристики должны соблюдаться одновременно с характеристиками указанных топлива/деталей из актиноидов, свойства которых которые быть по меньшей мере эквивалентны свойствам, достигаемым методом порошковой металлургии, то есть, в частности:

- плотность, эквивалентная по меньшей мере 95% теоретической плотности указанных соединений актиноидов после спекания деталей, из которых удалено связующее;

- гомогенность микроструктуры, то есть однородное распределение зерен по пористости и размеру;

- контроль размеров, то есть отклонение размеров топлива от ожидаемых средних размеров меньше 0,2%, то есть величина ±0,012 мм;

- массовое содержание остаточного углерода ниже 0,05% (для случая порошков, отличных от карбидов).

Таким образом, обобщая, следует отметить, что совокупность критериев, налагаемых непосредственно на наполненную матрицу, и критериев, ожидаемых для объекта, который может быть получен методом MPI из этой матрицы, задают особую нетривиальную проблематику, которую предлагает решить настоящее изобретение, с учетом, кроме того, что эти критерии должны соблюдаться достаточно длительное время (которое типично может составлять по меньшей мере до двух дней после получения наполненной матрицы), соответствующее времени возможной подверженности указанной матрицы радиолизу перед полным удалением связующего на заводе по производству топлива.

Более точно, объектом настоящего изобретения является композиция, наполненная порошком актиноида, содержащая органическую матрицу и порошок актиноида или смесь порошков актиноидов, отличающаяся тем, что она содержит по меньшей мере:

- пластификатор, содержащий алкан, у которого наиболее длинная радикальная цепь содержит по меньшей мере несколько десятков атомов углерода, и объемная доля пластификатора составляет от 20 до 70% от полного объема только органических соединений;

- связующее, содержащее по меньшей мере один ароматический полимер и/или полиметилметакрилат, присутствующее в объемном содержании от 20 до 50% от полного объема только органических соединений;

- диспергирующий агент, содержащий карбоновую кислоту или ее соли, объемное содержание которого составляет менее 10% от полного объема только органических соединений;

причем указанный порошок актиноида или указанная смесь порошков актиноидов составляет от 40% до 65% от полного объема наполненной матрицы.

Эти композиции позволяют достичь спецификаций, определенных в вышеуказанной особой проблематике, а именно ограничения влияния радиолиза на реологические свойства полученных наполненных паст и на механическую прочность отлитых под давлением объектов перед удалением связующего.

Согласно одному варианту изобретения, связующее содержит полистирол.

Согласно одному варианту изобретения, связующее содержит полистирол и полиолефин.

Согласно одному варианту изобретения, связующее содержит полиметилметакрилат, а полиолефин может быть полиэтиленом.

Согласно одному варианту изобретения, пластификатор содержит парафин.

Согласно одному варианту изобретения, пластификатор содержит полипропилен.

Согласно одному варианту изобретения, удельная поверхность зерен указанного или указанных порошков актиноидов составляет примерно от 1 м2/г до 15 м2/г.

Согласно одному варианту изобретения, насыпная плотность указанных порошков актиноидов составляет примерно от 10 до 70% от теоретической плотности соединения/соединений порошка/порошков.

Согласно одному варианту изобретения, теоретическая плотность материалов, из которых состоит порошок, составляет от 2 до 20.

Согласно одному варианту изобретения, теоретическая плотность материалов, из которых состоит порошок, составляет от 7 до 19.

Согласно одному варианту изобретения, полиолефиновый полимер имеет среднюю молекулярную массу по меньшей мере 10000 г/моль.

Согласно одному варианту изобретения, карбоновая кислота или ее соли имеют молекулярную массу больше или равную 100 г/моль.

Согласно одному варианту изобретения, массовая доля указанной карбоновой кислоты или ее соли/солей составляет примерно от 0,01 до 1 масс.% от массы порошков актиноидов.

Изобретение станет более понятным, и другие его преимущества выявятся при изучении нижеследующего описания, приводимого в качестве неограничивающего примера, и благодаря приложенным фигурам, на которых:

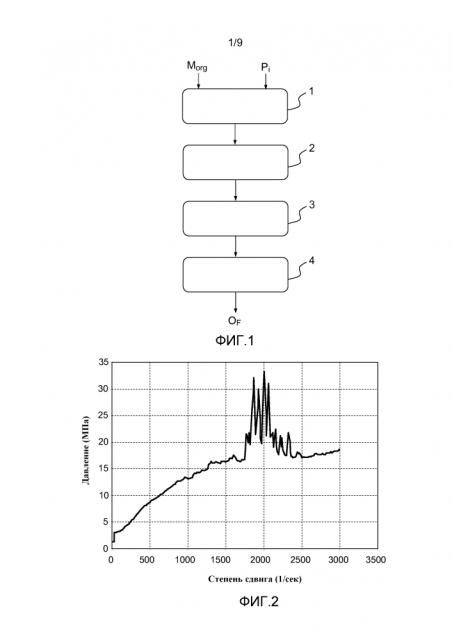

- Фиг. 1 иллюстрирует совокупность этапов процесса MPI, осуществляемого с наполненными композициями согласно настоящему изобретению;

- Фиг. 2 показывает пример вида нестабильности динамического давления в зависимости от степени сдвига для типичного случая плохого состава или плохих условий размешивания;

- Фиг. 3 иллюстрирует сдвиговую вязкость в зависимости от степени сдвига при 220°C для разных наполненных композиций согласно изобретению;

- Фиг. 4a, 4b и 4c иллюстрируют изменение момента сил при введении в зависимости от времени для трех примеров композиций, наполненных порошками, полученными сухим способом, согласно изобретению;

- Фиг. 5 показывает момент сил при размешивании для трех примеров наполненных композиций с 50 об.% порошка по настоящему изобретению;

- Фиг. 6a, 6b и 6c иллюстрируют экспериментальное изменение потери массы для примеров композиций Fd, Fe и Ff согласно изобретению во время операции удаления связующего в сравнении с теоретическими кривыми;

- Фиг. 7 иллюстрирует пример теплового цикла при операции удаления связующего в атмосфере Ar/H2, которому подвергаются примеры наполненных композиций по изобретению;

- Фиг. 8a, 8b и 8c иллюстрируют результаты измерений методом термогравиметрического анализа (ATG) и дифференциального термического анализа (ATD), осуществленных на композициях по настоящему изобретению;

- Фиг. 9a, 9b и 9c показывают рентгеновские спектры для примеров наполненных композиций по настоящему изобретению.

Вообще говоря, наполненные композиции по настоящему изобретению предназначены для получения актиноидных наполнителей, имеющих удовлетворительные свойства и позволяющих использовать их в процессе MPI, который описывается ниже и проиллюстрирован этапами, приведенными на фиг. 1.

На первом этапе 1, соответствующем смешению и размешиванию исходных материалов, проводят смешение всех исходных материалов, в настоящем изобретении это: органическая матрица Morg, содержащая пластификатор, связующее, диспергирующий агент, и наполнитель Pi на основе порошков актиноидов. Что касается порядка выполнения операций, порошок обычно добавляют постепенно в смесь других исходных материалов при высокой температуре с помощью мешалки, которая может быть оборудована лопастями, позволяющими иметь высокие степени сдвига, что обеспечивает в результате однородность всей системы.

На втором этапе 2 этап инжекционного формования может быть реализован следующим образом: полученную заранее наполненную текучую матрицу помещают в пресс для литья под давлением. Цикл инжекции протекает тогда следующим образом: вещество, помещенное в воронку пресса для литья под давлением, поступает в трубку, которая нагрета до надлежащей температуры, затем его проводят по шнековому транспортеру до сопла инжектора, соединенного с литейной формой, имеющей желаемую геометрическую форму. После дозирования вещества (объем, соответствующий объему детали, которую требуется отлить), шнек перестает вращаться, и под давлением реализуется заполнение формы (шнек играет роль поршня). Затем смесь уплотняют в полости формы, удерживая ее под давлением. Затем, когда смесь достаточно охладилась (достаточная жесткость), деталь выталкивают из формы. Основными параметрами, управляющими этим этапом, являются: температура исходных материалов, температура литейной формы, давление инжекции и скорость инжекции.

Третий этап 3 соответствует операции удаления связующего. Удаление связующего является ключевой операцией способа, состоящей в удалении органических веществ из наполненной матрицы после отливки детали. Качество этой операции является принципиальным, чтобы не вызвать физических (растрескивание) или химических (карбюрация) повреждений детали. Очень значительная часть дефектов, появляющихся после спекания, образуется из-за ненадлежащего удаления связующего.

Четвертый этап 4 соответствует операции спекания. По окончании этапа удаления связующего деталь должна быть упрочнена посредством этапа спекания. Спекание представляет собой термический процесс, который позволяет, путем нагрева уплотненных порошков, обычно до температуры ниже их точки плавления, придать им когезию после охлаждения и получить желаемую микроструктуру у конечного материала. Принцип спекания основан на диффузии атомов: контактирующие частицы срастаются под действием явлений диффузионного переноса атомов, если подвергнуть их действию температур выше половины их абсолютной температуры плавления, чтобы получить конечный объект OF.

Примеры наполненных композиций, использующихся в настоящем изобретении

Чтобы продемонстрировать возможность удовлетворительного, в смысле вышеуказанной проблематики, применения композиций по настоящему изобретению, был произведен ряд наполненных композиций, содержащих пластификатор, связующее и диспергирующий агент, какие описаны в настоящем изобретении, с порошками актиноидов, считающимися связными, притом с промышленными порошками оксидов урана.

Так как одна из основных трудностей, вызванных применением порошков актиноидов в процессе MPI, связана с когезионными свойствами этого типа порошков, пример порошка, использованного для иллюстрации настоящего изобретения, является типичным для этой характеристики. С этой целью использовали порошок оксида урана, кристаллиты которого (элементарные объекты, из которых состоит порошок) объединены в агрегаты, которые сами собраны в агломераты.

Основные характеристики порошка, использующегося главным образом для иллюстрации настоящего изобретения, приведены ниже:

- диаметр образованного агломерата: Dагломерат от 10 до 200 мкм;

- диаметр образованного агрегата: Dагрегат = 1 мкм;

- диаметр образованных кристаллитов: Dкристаллит = 0,3 мкм;

- удельная поверхность: Ssa = 2 м2/г.

Фиг. 2 иллюстрирует кривую динамического давления в зависимости от степени сдвига (размерность: с-1) для типичного случая плохого состава или плохих условий размешивания, что обычно может иметь место в случае органической матрицы, содержащей стандартный полимер. Давление испытывает сильную нестабильность при скоростях сдвига порядка 2000 с-1.

Были исследованы различные составные наполненные композиции согласно изобретению, которые сведены в таблице 1.

| Таблица 1 | |||

| Композиция | Составляющие | Процентный состав (без базового порошка) | Объемное содержание порошкового наполнителя |

| Fd | полистирол/парафин/AS | 40/55/5 | 50% |

| Fe | PEBD/PS/парафин/AS | 31,6/20/43,4/5 | 50% |

| Ff | PEBD/парафин/PMMA/AS | 31,6/43,4/20/5 | 50% |

где PEBD: полиэтилен низкой плотности и AS: стеариновая кислота

Ниже в таблице 2 приводятся примеры рабочих условий, в которых были получены композиции согласно настоящему изобретению.

| Таблица 2 | |

| Этап способа | Рабочие условия |

| Размешивание (реализуется в лопастном смесителе) | T= 175°CВремя = 60 минутСкорость вращения лопастей = 30 об/мин |

| Инжекционное формование | Давление инжекции: 1500 барДавление поддержки: 1200 барТемпература = 225°CВремя охлаждения: 30 секУсилие закрывания формы: 80 кНСкорость инжекции: 20 см3/сек |

| Удаление связующего (термическое) | Тепловой цикл: различные повышения температуры, прогрессивно возрастающей от температуры окружающей среды до 570°C, с различными участками постоянной температуры в атмосфере Ar/H2 5% |

| Спекание | Тепловой цикл: повышение температуры со скоростью 300°C/ч, затем выдержка 4 часа при 1700°C и линейное снижение температуры со скоростью 600°C/ч |

Ниже в настоящем описании приводятся детали, позволяющие проиллюстрировать достижение множественных критериев приемлемости наполненных композиций, указанных, в частности, при описании проблематики настоящего изобретения.

Пригодность к инжекции и содержание наполнителя в наполненных композициях согласно изобретению

Фиг. 3 иллюстрирует способность к инжекции вышеуказанных композиций Fd, Fe и Ff и характеризует сдвиговую вязкость в зависимости от степени сдвига (размерность: с-1) при 220°C, при температуре размешивания 175°C и содержании наполнителя 50 об.%. При этом кривые C3Fd, C3Fe и C3Ff относятся соответственно к композициям Fd, Fe и Ff.

С учетом величин сдвиговой вязкости этих композиций, можно утверждать, что эти наполненные композиции вполне приемлемы с точки зрения реологического критерия, несмотря на относительно высокую степень наполнения, так как их вязкость находится в интервале от 50 до 10000 Па⋅с.

Фиг. 4a, 4b, 4c иллюстрируют изменение момента сил при размешивания в зависимости от времени для композиций Fd, Fe и Ff (на этих фигурах правая ордината соответствует температуре размешивания).

Фиг. 5 показывает величины момента сил при размешивании для композиций Fd, Fe и Ff для степени введения порошка UO2 50 об.%, при температуре Tразмешивание = 145°C для наполненных композиций Fe и Ff и температуре Tразмешивание = 175°C для наполненной композиции Fd.

Стабильность свойств наполненных композиций согласно изобретению:

Кроме того, три вышеуказанные наполненные композиции оценивали во время операции удаления связующего, и результаты сравнивали с теоретическими результатами. Фиг. 6a, 6b и 6c относятся соответственно к наполненным композициям Fd, Fe и Ff и иллюстрируют почти полное отсутствие взаимодействия органических компонентов матрицы, характеристики которой в целом при удалении связующего можно уподобить линейной комбинации характеристик отдельных компонентов матрицы. Более точно, кривые C6d1, C6e1 и C6f1 относятся к теоретическим кривым, тогда как кривые C6d2, C6e2 и C6f2 относятся к экспериментальным кривым.

Один пример теплового цикла, который можно осуществлять в атмосфере аргона и водорода в процессе удаления связующего, показан на фиг. 7, он применяется к трем наполненным композициям: Fd, Fe и Ff, причем этот короткий тепловой цикл осуществляли, чтобы можно было быстро оценить полученные композиции. Вообще говоря, в промышленной обработке при производстве формованных порошков были бы предпочтительны длительные циклы удаления связующего (обычно несколько часов), чтобы позволить сохранить целостность детали.

Фиг. 8a, 8b и 8c иллюстрируют операции удаления связующего с точки зрения термических свойств наполненных композиций Fd, Fe и Ff. Более точно, кривые C8d1, C8e1 и C8f1 относятся к результатам измерений методом ATG, а кривые C8d2, C8e2 и C8f2 относятся к результатам измерений методом ATD. Речь идет об измерениях методами термогравиметрического анализа (ATG) и дифференциального термического анализа (ATD).

Дифференциальный термический анализ (ATD) является методом, используемым для определения температур, соответствующим модификациям материала в зависимости от термообработки. Он состоит в измерении разницы температур между образцом (Te) и эталоном (Tr) (термически инертный материал) в зависимости от времени или температуры, когда их подвергают программируемому изменению температуры в контролируемой атмосфере.

Обычно фазовые переходы и испарение растворителей выражаются в эндотермических пиках. Напротив, кристаллизация, окисление и некоторые реакции разложения характеризуются экзотермическими пиками. ATD обычно сочетают с термогравиметрическим анализом (ATG), который позволяет измерить изменение массы образца в зависимости от температуры термообработки. Это изменение массы может быть потерей массы, такой как выделение паров, или увеличением массы, например, при связывании газа. Кривые на этих фигурах не обнаруживают ни экзотермических пиков, ни заметных явлений, кроме явлений плавления и разложения/улетучивания компонентов сырья, что подтверждает стабильность этих композиций.

Эти измерения подкреплены в заключение рентгеновскими измерениями, которые проводились в конце процесса формования порошков и, следовательно, после операции спекания. С этой целью фиг. 9a, 9b и 9c иллюстрируют рентгеновские спектры наполненных композиций Fd, Fe и Ff и не позволяют установить модификацию фазы UO2 топлива, что соответствует отсутствию значительного взаимодействия порошка актиноида с формующими полимерами, к чему стремятся с наполненными композициями Fd, Fe и Ff по изобретению.

Способность к удалению связующего наполненных композиций согласно изобретению

Что касается критерия способности к удалению связующего, необходимо, чтобы операцию удаления связующего можно было проводить, сохраняя целостность детали после удаления формовочных полимеров и без слишком высокого содержания углеродных остатков, которые невозможно было бы удалить при спекании и которые могли бы, кроме того, изменить микроструктуру спеченного актиноидного материала.

Для демонстрации приемлемости примеров наполненных композиций Fd, Fe и Ff в отношении этого критерия, в таблице 3 ниже приведены процентные содержания углеродных остатков в конечных деталях по окончании операции спекания.

| Таблица 3 | |

| Композиция | Доля остаточного углерода после спекания |

| Fd | 0,0113 вес.% |

| Fe | 0,112 вес.% |

| Ff | 0,0129 вес.% |

1. Композиция для ядерного топлива, наполненная порошком актиноида, содержащая органическую матрицу и порошок актиноида или смесь порошков актиноидов, отличающаяся тем, что она содержит по меньшей мере:

- пластификатор, содержащий алкан, у которого наиболее длинная радикальная цепь содержит по меньшей мере два десятка атомов углерода, и объемная доля пластификатора составляет от 20 до 70% от общего объема только органических соединений;

- связующее, содержащее по меньшей мере один ароматический полимер и/или полиметилметакрилат, способный снизить эффекты радиолиза, присутствующее в объемном содержании от 20 до 50% от общего объема только органических соединений;

- диспергирующий агент, содержащий карбоновую кислоту или ее соли, объемное содержание которого составляет менее 10% от общего объема только органических соединений;

причем указанный порошок актиноида или указанная смесь порошков актиноида составляет от 40 до 65% от объема наполненной матрицы.

2. Композиция, наполненная порошком актиноида по п.1, отличающаяся тем, что связующее содержит полистирол.

3. Композиция, наполненная порошком актиноида по п.1, отличающаяся тем, что связующее содержит полистирол и дополнительно содержит полиолефин.

4. Композиция, наполненная порошком актиноида по п.1, отличающаяся тем, что связующее содержит полиметилметакрилат и дополнительно содержит полиолефин, который может быть полиэтиленом.

5. Композиция, наполненная порошком актиноида по одному из пп.1-4, отличающаяся тем, что пластификатор содержит парафин.

6. Композиция, наполненная порошком актиноида по одному из пп.1-4, отличающаяся тем, что пластификатор содержит полипропилен.

7. Композиция, наполненная порошком актиноида по одному из пп.1-4, отличающаяся тем, что удельная поверхность зерен указанного порошка актиноидов составляет от 1 до 15 м2/г.

8. Композиция, наполненная порошком актиноида по одному из пп.1-4, отличающаяся тем, что насыпная плотность указанного порошка актиноидов составляет от 10 до 70% от теоретической плотности соединения(й) порошка/порошков.

9. Композиция, наполненная порошком актиноида по одному из пп.1-4, отличающаяся тем, что теоретическая плотность материалов, из которых состоит порошок, составляет от 2 до 20.

10. Композиция, наполненная порошком актиноида по п.9, отличающаяся тем, что теоретическая плотность материалов, из которых состоит порошок, составляет от 7 до 19.

11. Композиция, наполненная порошком актиноида по одному из пп.1-4, отличающаяся тем, что полиолефиновый полимер имеет среднюю молекулярную массу по меньшей мере 10000 г/моль.

12. Композиция, наполненная порошком актиноида по одному из пп.1-4, отличающаяся тем, что карбоновая кислота или ее соли имеют молекулярную массу больше или равную 100 г/моль.

13. Композиция, наполненная порошком актиноида по одному из пп.1-4, отличающаяся тем, что массовая доля указанной карбоновой кислоты или ее солей составляет от 0,01 до 1 мас.% от массы порошков актиноидов.