Способ переработки тяжелого нефтяного сырья

Иллюстрации

Показать всеИзобретение относится к области нефтепереработки, в частности к извлечению металлов из тяжелого нефтяного сырья, и может быть использовано при обогащении углеродсодержащего сырья различного происхождения. Способ кавитационно-экстракционного извлечения ценных металлов из тяжелого нефтяного сырья включает смешение исходной нефти с водой и керосином. Полученная смесь подвергается ультразвуковой обработке с частотой в пределах от 22 до 44 кГц от 5 до 10 минут, затем легкую фракцию отправляют на переработку, а тяжелая фракция смешивается с водой и химическим экстрагентом. Полученная суспензия обрабатывается ультразвуком с частотой в пределах от 22 до 44 кГц от 10 до 20 минут. Тяжелая фракция транспортируется на кавитационную обработку, где происходит выделение асфальтеновой фракции, ассоциированной с металлами. Полученная асфальтеновая фракция подается на обогатительный передел для извлечения металлов с помощью традиционных обогатительно-металлургических технологий. Легкая фракция после кавитационной обработки содержит металлопорфирины и объединяется с легкой фракцией после ультразвуковой обработки и направляется в фармацевтическую промышленность. Техническим результатом изобретения является повышение выхода легких фракций и увеличение глубины переработки тяжелого нефтяного сырья за счет извлечения ценных металлов. 2 табл., 1 ил.

Реферат

Изобретение относится к области нефтепереработки, в частности к извлечению металлов из тяжелого нефтяного сырья, и может быть использовано при обогащении углеродсодержащего сырья различного происхождения.

Известен способ перевода металлов из углеводородной фазы в водную фазу, композиция для осуществления способа, обработанная углеводородная эмульсия (патент RU №2346024, опубл. 28.08.2003 г.), который включает добавление к эмульсии углеводородов и воды, достаточного количества композиции, чтобы перевести металлы и/или амины из углеводородной фазы в водную фазу, содержащую, по меньшей мере, одну растворимую в воде гидроксикислоту. Затем эмульсия разделяется на углеводородную фазу и водную фазу, где, по меньшей мере, часть металлов и/или аминов переведена в водную фазу.

Недостатком данного способа является низкая степень очистки нефтяного сырья, что негативно сказывается на дельнейшем технологическом процессе.

Известен способ излечения гелеподобного концентрата при обработке углеводородных масел (патент RU №2398007, опубл. 27.08.2010 г.), включающий одновременное воздействие на исходное сырье электростатического поля с напряженностью не менее 750 В/см и магнитного поля с напряженностью 400 А/м с частотой импульсов 50 Гц и при длительности воздействия 10 с с одновременным дополнительным ультразвуковым воздействием частотой от 18000 до 44000 Гц, обеспечивающим осаждение на электродах гелеподобного концентрата, содержащего кластеры Au, и/или V, и/или Ni, и/или Al, и/или Са, и/или S, и/или Si, и/или Р, и/или Со, отделение концентрата от электродов при помощи растворителя и извлечение из концентрата гетероорганических кластеров.

Недостатком является повышенный расход энергии из-за создания и поддержания на постоянном уровне одновременно электростатического и магнитного полей, а так же дополнительного ультразвукового воздействия.

Известен способ кавитационной обработки жидких нефтепродуктов (патент RU №2455341, опубл. 10.07.2012 г.), который включает эмульгирование нефтепродукта путем интенсивного кавитационного воздействия с последующей рециркуляцией. Обрабатывают непрерывный поток нефтепродукта, при этом часть обработанного нефтепродукта направляют на дальнейшую переработку или сжигание, а остальную часть смешивают с потоком входного необработанного нефтепродукта, причем пропорцию смешения, а также мощность кавитационного устройства регулируют в соответствие со значениями измерительной информации (значениями коэффициентов оптического поглощения и преломления жидкого углеводорода, его диэлектрической проницаемости, температуры, по которым вычисляется вязкость и содержание низкомолекулярных углеводородов), являющейся показателями качества нефтепродуктов, полученными с поточных анализаторов на входе и выходе кавитационного устройства и содержащими данные о свойствах обработанного и необработанного нефтепродукта.

Недостатком данного способа является низкое извлечение таких металлов, как никель, ванадий и титан, которые вызывают коррозию установок при дальнейшей переработке нефтяного сырья.

Известно совершенствование переработки тяжелой нефти и битума (патент RU №2394067, опубл. 10.07.2010 г.), которое включает деасфальтизацию растворителем, по меньшей мере, части металлсодержащих тяжелой нефти или битума с образованием асфальтеновой фракции и деасфальтированной нефтяной (ДАН) фракции, существенно свободной от асфальтенов, имеющей пониженное содержание металлов; подачу сырья, содержащего ДАН фракцию и фракцию смолы, в реакционную зону установки крекинга с псевдоожиженным катализатором (ПКК) с ПКК катализатором для отложения части металлов из ДАН фракции на ПКК катализатор; подачу углеводородного потока, имеющего пониженное содержание металла из установки ПКК в газификатор или в газификатор и на установку гидроочистки.

Недостатком является сложность технологической схемы. Также недостатком является то, что металлы, которые содержатся в тяжелом нефтяном сырье, являются отвальным продуктом, подлежащим утилизации.

Известен способ извлечения металлов из высоковязких нефтей (патент KZ А4 №23169, опубл. 15.11.2010 г.), принятый за прототип, включающий выделение из исходной нефти легкой и тяжелой фракций, термическую обработку тяжелой фракции с последующим извлечением из зольных остатков соединений металлов, при этом исходную нефть подвергают резонансно-волновому воздействию путем ультразвуковой обработки и/или низкочастотной кавитации с последующим центрифугированием, жидкую фракцию после центрифугирования направляют на транспортировку, а шламы с механическими примесями подвергают магнитной сепарации, где происходит разделение на парамагнитную фракцию, содержащую соединения ванадия, и ферромагнитную фракцию, содержащую соединения никеля и железа, парамагнитную фракцию прокаливают при 350-500°C и из образующихся зольных остатков извлекают ванадий, а из ферромагнитной фракции извлекают никель и железо.

Недостатками являются сложность при реализации и энергоемкость. А так же неполное извлечение тяжелых металлов, вызывающих коррозию установок при транспортировке и переработке нефтяного сырья.

Техническим результатом изобретения является повышение выхода легких фракций и увеличение глубины переработки тяжелого нефтяного сырья за счет извлечения ценных металлов.

Технический результат достигается тем, что исходную нефть смешивают с водой и керосином, полученную смесь обрабатывают ультразвуком с частотой в пределах от 22 до 44 кГц от 5 до 10 минут, затем легкую фракцию отправляют на переработку, а тяжелую фракцию смешивают с водой и химическим экстрагентом, полученную суспензию обрабатывают ультразвуком с частотой в пределах от 22 до 44 кГц от 10 до 20 минут, затем тяжелую фракцию отправляют на кавитационную обработку, где осуществляют выделение асфальтеновой фракции и легкой фракции, легкая фракция после кавитационной обработки объединяется с легкой фракцией после ультразвуковой обработки, а асфальтеновая фракция, ассоциированная с металлами, поступает на обогатительный передел для дальнейшего извлечения металлов.

Способ переработки тяжелого нефтяного сырья поясняется следующими фигурами:

фиг. 1 - кавитационно-экстракционная схема извлечения ценных металлов из тяжелого нефтяного сырья.

Реализация способа осуществляется следующим образом (фиг. 1). Извлекаемую из скважины нефть подают в смеситель. Также в смеситель добавляют воду и керосин. С внешней стороны смесителя устанавливают четыре излучателя. В течение 5-10 минут смесь обрабатывают ультразвуком с частотой в пределах 22-44 КГц. Обработка ультразвуком вызывает в суспензиях явление кавитации, что позволяет увеличить выход легколетучих фракций при ее перегонке. Под воздействием эффектов кавитации в жидкости образуются локальные области с высокими значениями температуры и давления, в которых образуются высокореакционные частицы; происходит рекомбинация гидроксильных радикалов с образованием перекиси водорода Н2О2, которая является катализатором деструктивных процессов.

Схема образования:

.

После обработки легкую фракцию откачивают насосом и транспортируют на нефте-перерабатывающий завод. Тяжелую фракцию перекачивают в смеситель, в котором происходит смешение с водой и химическим экстрагентом. С внешней стороны смесителя устанавливают шесть излучателей. В течение от 10 до 20 минут смесь обрабатывают ультразвуком с частотой в пределах от 22 до 44 КГц. После этого нефтяной остаток, который содержит асфальтены, подают в камеру с плунжером. В камере происходит кавитационная обработка. На данной стадии при кавитации происходит разрыв непрерывной цепочки, с разрушением связи между отдельными частями молекул, влияющими на изменение структурной вязкости, то есть на временный разрыв ван-дер-ваальсовых связей. Под воздействием кавитации большой интенсивности на протяжении длительного времени нарушаются С-С-связи в молекулах парафина, вследствие чего происходят изменения физико-химического состава (уменьшение молекулярного веса, температуры кристаллизации и др.) и свойств нефтепродуктов (вязкости, плотности, температуры вспышки и др.). В процессе кавитационной обработки нефти и нефтепродуктов энергия, выделяющаяся при схлопывании кавитационных пузырьков, используется для разрыва химических связей между атомами больших молекул углеводородных соединений. При кавитации углеводородного сырья происходит деструкция молекул, вызванная микрокрекингом молекул и процессами ионизации. Полученная после кавитационной обработки асфальтеновая фракция содержит большую часть таких металлов, как ванадий, никель, железо и титан. Получение этих металлов из асфальтеновой фракции осуществляют с помощью традиционных обогатительно-металлургических технологий. Легкая фракция, полученная после второй стадии ультразвуковой обработки и кавитационной обработки, содержит металлопорферины железа и магния, которые являются сырьем для фармацевтической промышленности.

Способ поясняется следующим примером. Тяжелую, высоковязкую нефть извлекают из скважины и подают в смеситель. В смесителе нефть смешивается с водой и керосином в пропорции 70:15:15. Состав экстрагента для экстракции гетеросоединений из углеводородной фазы подобран как смесь вода - экстрагент в соотношении 1:1. Так как при использовании чистого экстрагента было установлено, что при экстракции тяжелых углеводородов его часть переходит в углеводородную фазу. Следовательно, была выбрана экстракционная система, включающая селективный полярный экстрагент и полярный растворитель, ограниченно смешивающиеся друг с другом. Полярные растворители наиболее активно растворяют полярные вещества, а также обладают способностью сольватировать. Пропорции нефтяной смеси подобраны таким образом, чтобы экстрагент не оказывал негативного воздействия на дальнейшую переработку осветленной фракции на НПЗ.

Полученную смесь в течение 10 минут обрабатывают ультразвуком с частотой в пределах от 22 до 44 КГц. Оптимальная частота воздействия для большинства жидкостей, используемых на практике, соответствует 22 кГц. В результате эксперимента установлен предел частоты ультразвука для неньютоновских жидкостей (табл. 1).

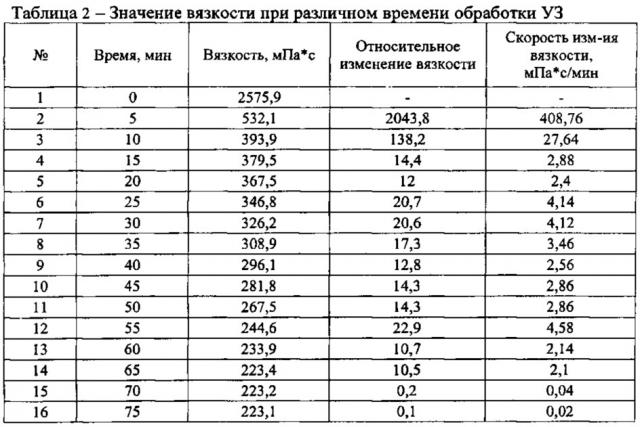

Время обработки ультразвуком также было установлено экспериментально (табл. 2.).

Данные показывают, что даже при относительно малой длительности воздействия структура разрушается, что приводит к резкому спаду значения вязкости. Дальнейшая обработка характеризуется спадом скорости изменения вязкости и приближается к 0 при времени обработки более 70 мин. Оптимальное время воздействия с точки зрения технологии и экономики составляет от 10 до 15 мин. Указанные частоты акустических колебаний соответствуют резонансной частоте, при которой происходит разрушение связей атомов в молекулах нефтяного сырья и наблюдается явление кавитации, что позволяет увеличить выход легколетучих фракций при ее перегонке. Легкая фракция, полученная после обработки ультразвуком, направляется на нефтеперерабатывающий завод. Тяжелая фракция поступает во второй смеситель, где происходит смешение с водой и экстрагентом в пропорции 50:25:25% соответственно. Увеличение количества воды и экстрагента связано с тем, что на экстракцию поступает тяжелая фракция после первичной переработки. Полученную смесь подвергают второй стадии ультразвуковой обработки с частотой в пределах от 22 до 44 КГц в течение 15 минут. После этого нефтяной остаток, который содержит асфальтены, подают в камеру с плунжером, где осуществляется кавитационная обработка. Асфальтеновая фракция, полученная после кавитационной обработки, содержит тяжелые металлы (ванадий, никель, железо, титан и др.). Асфальтеновая фракция направляется в обогатительный передел, где для извлечения металлов перерабатывается по традиционным обогатительно-металлургическим схемам. Легкая фракция, полученная после второй стадии ультразвуковой обработки и кавитационной обработки, содержит металлопорферины железа и магния, и направляется в фармацевтическую промышленность.

Разработанный способ позволяет снизить плотность тяжелого нефтяного сырья на 5-10 градусов API с одновременным снижением вязкости на 80-90%, содержания серы - на 40% и тяжелых металлов - более чем на 60%.

Способ переработки тяжелого нефтяного сырья, включающий ультразвуковую обработку исходной нефти с выделением легкой и тяжелой фракций с последующим извлечением из тяжелой фракции соединений металлов, отличающийся тем, что исходную нефть смешивают с водой и керосином, полученную смесь обрабатывают ультразвуком с частотой в пределах от 22 до 44 кГц от 5 до 10 минут, затем легкую фракцию отправляют на переработку, а тяжелую фракцию смешивают с водой и химическим экстрагентом, полученную суспензию обрабатывают ультразвуком с частотой в пределах от 22 до 44 кГц от 10 до 20 минут, затем тяжелую фракцию отправляют на кавитационную обработку, где осуществляют выделение асфальтеновой фракции и легкой фракции, легкая фракция после кавитационной обработки объединяется с легкой фракцией после ультразвуковой обработки, а асфальтеновая фракция, ассоциированная с металлами, поступает на обогатительный передел для дальнейшего извлечения металлов.