Способ формирования монокристаллического элемента микромеханического устройства

Иллюстрации

Показать всеИзобретение относится к области приборостроения и могжет быть использованы для изготовления монокристаллических элементов, таких как струны, упругие элементы, технологические перемычки, используемые в конструкциях микромеханических приборов, например, микромеханических акселерометров, гироскопов, резонаторов. В способе изготовления монокристаллического элемента микромеханического устройства окисляют плоскую пластину из монокристаллического кремния с ориентацией поверхности в плоскости (100), наносят на нее с двух сторон защитный слоя фоторезиста, предварительно вскрывают окна в слое фоторезиста при помощи двухсторонней фотолитографии, травят окисел по вскрытым окнам и анизотропно травят пластину до промежуточной глубины h, вскрывают окисел для формирования монокристаллического элемента, анизотропно травят кремний до получения требуемой толщины монокристаллического элемента. Согласно способа, после вскрытия окисла проводят утонение пластины наносят защитное покрытие в области формирования монокристаллического элемента, проводят анизотропное травление до получения требуемой толщины монокристаллического элемента и удаляют защитное покрытие. Изобретение обеспечивает повышение технологичности изготовления монокристаллических элементов за счет возможности формирования элементов с различным поперечным сечением. 8 ил.

Реферат

Изобретение относится к области приборостроения и может применяться для изготовления монокристаллических элементов, таких как струны, упругие элементы (подвесы), технологические перемычки, используемые в конструкциях микромеханических приборов, например, микромеханических акселерометров, гироскопов, резонаторов.

Известен способ изготовления балочных упругих элементов [Патент СССР, описание изобретения к A.C. №SU 1783596, МПК H01L 21/302, 1969] групповым методом из пластин кремния кристаллографической ориентации (100), включающий формирование с двух сторон пластины защитного окисла путем термического окисления и анизотропное травление в 30%-ном щелочном растворе КОН, с целью повышения точности воспроизведения формы и размеров упругих элементов, термическое окисление проводят до получения толщины защитного окисла не менее 2,3⋅10-3 толщины пластины, ориентируют пластину относительно направления кристаллографической оси [110] с двух сторон пластины в окисле вскрывают окна напротив друг друга шириной не менее 0,75 толщины h пластины, а анизотропное травление проводят при 96-98°С до получения заданного сечения упругого элемента, после чего дополнительно окисляют пластины с упругими элементами.

Данный способ предназначен для получения балочных упругих элементов прямоугольного поперечного сечения, а также сечения «вогнутый шестиугольник» и не может быть использован для получения монокристаллических элементов заданного сечения.

Известен способ изготовления упругих элементов из монокристаллического кремния [Патент Российской Федерации №2059321, МПК Н01L 21/306, 1996]. В способе осуществляют окисление плоской пластины из монокристаллического кремния с ориентацией поверхности в плоскости (100), наносят на нее защитный слой фоторезиста, проводят одностороннюю фотолитографию, вскрывают окна в окисле в области формирования упругого элемента на ширину, большую требуемой ширины упругого элемента, легируют кремний в окне на глубину, равную требуемой толщине упругого элемента, удаляют окисел и повторно окисляют пластины кремния, наносят на нее защитный слой фоторезиста, проводят одностороннюю фотолитографию на стороне, противоположной легированию, вскрывают окна в окисле в области формирования упругого элемента на ширину l2, большую требуемой ширины упругого элемента, и анизотропно травят до легированного слоя кремния. Первое анизотропное травление проводится на глубину, равную половине толщины кремниевой пластины, и, кроме того, осуществляют нанесение на пластину защитного слоя фоторезиста, проводят одностороннюю фотолитографию на стороне, противоположной легированию, вскрывают окна в окисле в области формирования упругого элемента на ширину l4, удовлетворяющую соотношению l4-12>2(b2-b1), где b1 и b2 соответственно толщина упругого элемента и пластины кремния, проводят второе анизотропное травление до легированного слоя кремния.

Данному способу-аналогу присущи следующие недостатки: сложность проведения технологического процесса, так как необходимо применять сложное оборудование для легирования кремния (путем термодиффузии бора, а также с использованием ионного легирования, плазменного легирования и так далее). Естественно, что применение разных процессов легирования требует коррекции общего техпроцесса, представляемого в изобретении. Кроме того, согласно изобретению, проводят последовательно одностороннюю фотолитографию сначала с одной стороны пластины, затем с другой. Вышеперечисленное делает представленное изобретение нетехнологичным.

Наиболее близким к заявляемому техническому решению является способ изготовления упругого элемента микромеханического устройства [Патент Российской Федерации №2300823, МПК H01L 21/308, 2007]. В способе изготовления упругого элемента микромеханического устройства окисляют плоскую пластину из монокристаллического кремния с ориентацией поверхности в плоскости (100), наносят на нее с двух сторон слой фоторезиста, предварительно вскрывают окна в слое фоторезиста при помощи двусторонней фотолитографии, травят окисел по вскрытым окнам шириной L1 в области формирования упругого элемента и анизотропно травят пластину до промежуточной глубины h. После травления окисла в месте формирования упругого элемента методом анизотропного травления формируют канавку шириной L1 и длиной М до самоторможения, вторично вскрывают окна в окисле для конечного формирования упругого элемента и производят анизотропное травление до получения требуемой толщины упругого элемента Н, толщина которого задается по формуле H=(T1-Tcam)V, где T1 - время травления выступающих углов канавки, Тcam - время формирования канавки, V - скорость анизотропного травления,

Недостатком указанного способа является необходимость предварительного формирования «самотормозящейся» канавки шириной L1, длиной М, которая расположена в области формирования упругого элемента, это предполагает фотолитографию и предварительное травление, что снижает технологичность изготовления упругого элемента.

Целью изобретения является повышение технологичности изготовления монокристаллических элементов.

Поставленная цель достигается за счет того, что в способе изготовления монокристаллического элемента микромеханического устройства, заключающемся в окислении плоской пластины из монокристаллического кремния с ориентацией поверхности в плоскости (100), нанесении на нее с двух сторон защитного слоя фоторезиста, предварительном вскрытии окон в слое фоторезиста при помощи двухсторонней фотолитографии, травлении окисла по вскрытым окнам и анизотропном травлении пластины до промежуточной глубины h, вскрытии окисла для формирования монокристаллического элемента, анизотропном травлении кремния до получения требуемой толщины монокристаллического элемента, согласно изобретению, после вскрытия окисла проводят утонение пластины, наносят защитное покрытие в области формирования монокристаллического элемента, после чего проводят анизотропное травление до получения требуемой толщины монокристаллического элемента и удаляют защитное покрытие.

Утонение пластины вслед за вскрытием окисла позволяет сформировать монокристаллический элемент с заранее заданными геометрическими размерами - высотой и шириной, а также с заранее определенным профилем поперечного сечения монокристаллического элемента. Это связано с особенностями анизотропного травления кремния - ускоренным травлением кристаллографических граней и плоскостей с высокими индексами Миллера с замедлением травления при достижении кристаллографических плоскостей с более плотной упаковкой атомов. Нанесение защитного покрытия в области формирования монокристаллического элемента позволяет защитить монокристаллический элемент от растравливания в щелочных анизотропных травителях при анизотропном травлении до получения требуемой толщины монокристаллического элемента, так как при этом будут защищены грани с высокими индексами Миллера. Управляя такими параметрами, как глубина предварительного травления h, глубина утонения пластины, возможно формирование монокристаллических элементов заранее определенных геометрических размеров для различных типов микромеханических датчиков. Таким образом, формирование монокристаллических элементов с различным профилем поперечного сечения возможно с использованием различных фотошаблонов по единому типовому технологическому процессу без изменения последовательности и числа технологических операций, что способствует повышению технологичности изготовления монокристаллических элементов. Кроме этого, варьируя таким параметром, как глубина утонения пластины, также возможно формирование монокристаллических элементов с различным профилем поперечного сечения по предложенному способу.

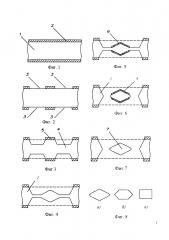

На чертежах фиг. 1-8 показана последовательность операций, применяемых для реализации предложенного способа.

На фиг 1 изображена плоская пластина (1) из монокристаллического кремния со сформированным на ней слоем окисла (2). На фиг. 2 изображена пластина (1) с травленым окислом (2) по вскрытым окнам (3). На фиг. 3 изображена пластина (1), анизотропно протравленная до промежуточной глубины h (4) по вскрытым окнам (3), окисел (5), предназначенный для вскрытия после травления пластины (1) до промежуточной глубины (4). На фиг. 4 показана пластина (1) после утонения. На фиг. 5 показано защитное покрытие (6) в области формирования монокристаллического элемента. На фиг. 6 показана пластина (1) после сквозного анизотропного травления до получения требуемой толщины монокристаллического элемента с защитным покрытием (6). На фиг. 7 показан окончательный вид монокристаллического элемента (7). На фиг. 8 представлены возможные профили поперечного сечения монокристаллического элемента, сформированные предложенным способом.

Пример реализации предложенного способа.

На плоской пластине (1) из монокристаллического кремния с ориентацией поверхности в плоскости (100) создают защитный слой (2) из окисла кремния путем окисления поверхности пластины (фиг. 1), наносят на пластину с двух сторон защитный слой фоторезиста, предварительно вскрывают окна в слое фоторезиста при помощи двусторонней фотолитографии, травят окисел по вскрытым окнам (3) (фиг. 2), анизотропно травят пластину (1), например, в щелочном растворе КОН до промежуточной глубины h (4), после чего вскрывают окисел (5) (фиг. 3) и проводят утонение пластины (1), например, в щелочном растворе КОН (фиг. 4).

Утонение необходимо для того, чтобы начали подтравливаться грани с высокими индексами Миллера, расположенные на краях вскрываемого окисла (5). При этом при травлении в щелочном травителе КОН эти грани перемещаются навстречу друг другу со скоростью, более чем в два раза превышающие скорость травления пластины кремния (1) ориентации (100) на глубину. Таким образом, возможно управление геометрией формируемого монокристаллического элемента. После утонения пластины (1) наносят защитное покрытие (6) в области формирования монокристаллического элемента. Защитное покрытие может быть выполнено из материала, не подверженного травлению в щелочном растворе КОН, например меди с подслоем ванадия (фиг. 5). Данное покрытие позволяет защитить монокристаллический элемент от растравливания в щелочных травителях при анизотропном травлении до получения требуемой толщины монокристаллического элемента, так как при этом будут защищены грани с высокими индексами Миллера. После формирования защитного покрытия (6) проводят сквозное анизотропное травление пластины (1) в щелочном растворе КОН до получения требуемой толщины монокристаллического элемента (фиг. 6). По окончании анизотропного травления удаляют защитное покрытие и окончательно формируют монокристаллический элемент (7) (фиг. 7).

При этом варьируя такими параметрами технологического процесса, как глубина предварительного травления h, глубина утонения пластины, возможно формирование монокристаллических элементов с различным профилем сечения (фиг. 8).

Таким образом, предложенный способ повышает технологичность изготовления монокристаллических элементов с различными профилями поперечного сечения без изменения последовательности технологических операций и их количества.

Способ изготовления монокристаллического элемента микромеханического устройства, заключающийся в окислении плоской пластины из монокристаллического кремния с ориентацией поверхности в плоскости (100), нанесении на нее с двух сторон защитного слоя фоторезиста, предварительном вскрытии окон в слое фоторезиста при помощи двухсторонней фотолитографии, травлении окисла по вскрытым окнам и анизотропном травлении пластины до промежуточной глубины h, вскрытии окисла для формирования монокристаллического элемента, анизотропном травлении кремния до получения требуемой толщины монокристаллического элемента, отличающийся тем, что после вскрытия окисла проводят утонение пластины, наносят защитное покрытие в области формирования монокристаллического элемента, после чего проводят анизотропное травление до получения требуемой толщины монокристаллического элемента и удаляют защитное покрытие.