Способ определения угла контакта в шариковом подшипнике

Иллюстрации

Показать всеИзобретение относится к разрушающему контролю и может быть использовано для определения точек контакта шарика с дорожками качения колец шарикоподшипника и последующему вычислению угла контакта шарикоподшипника. Способ включает определение точки касания шарика с контактной поверхностью дорожек качения и вычисление угла контакта шарикоподшипника по результатам измерения. Точки контакта шариков с дорожками качения определяют путем создания осевой нагрузки на подшипник, при которой на дорожках качения остается остаточная деформация от контакта с шариками. Затем замеряют диаметр расположения отпечатков шариков на каждом из колец и вычисляют угол контакта по формуле. Техническим результатом является повышение точности измерения угла контакта. 2 ил., 2 табл.

Реферат

Изобретение относится к разрушающему контролю и может быть использовано для определения точек контакта шарика с дорожками качения колец шарикоподшипника и последующему вычислению угла контакта шарикоподшипника.

Известен способ определения угла контакта в шариковых подшипниках, заключающийся в том, что закрепляют одно из колец подшипника, а другое последовательно нагружают знакопеременным осевым усилием, регистрируют смещение незакрепленного кольца и по его осевому смещению определяют угол контакта. При этом для определения угла контакта в радиально-упорных подшипниках с неполным профилем колец, первое осевое нагружение выполняют в сторону широкого торца закрепленного кольца, после чего фиксируют положение тел качения (авторское свидетельство SU №322597).

Однако данный способ характеризуется использованием для определения угла контакта косвенных данных, что снижает достоверность и точность измерений.

Известен также способ измерения угла контакта шарикоподшипников, отличающийся от описанного тем, что с целью повышения точности и производительности помимо осевого регистрируют радиальное смещение при радиальной знакопеременной нагрузке (авторское свидетельство SU №1320687).

Недостатком описанного способа также является то, что определение угла контакта в нем является не прямым и основано на косвенных данных.

Также известен способ, позволяющий определять по смещению при осевом и радиальном нагружении не только угол контакта, но и осевой и радиальный зазор (патент RU на изобретение №2232310).

Недостатком этого способа, как и предыдущих, является то, что он основан на косвенных данных.

Наиболее близким по технической сущности и совокупности признаков к заявляемому является способ определения угла контакта шарикоподшипника, включающем определение точки касания шарика с контактной поверхностью дорожек качения и вычисления угла контакта шарикоподшипников по результатам измерения [патент RU на изобретение №2336494]. Контактную поверхность в области расчетной точки его контакта с шариком облучают ультразвуковым пучком, а точку касания определяют по минимальному значению амплитуды отраженного акустического сигнала. Кроме того, определяют точки касания шарика с внешним и внутренним ободом подшипника, а угол контакта определяют по расстоянию между проекциями этих точек на плоскость изображения. Внутреннюю поверхность обода располагают в фокальной плоскости сфокусированного ультразвукового пучка, а определение точки касания осуществляют путем ее поточечного сканирования. Угол контакта шарикоподшипников определяют по одной из следующих формул:

α=arcsin(C/D),

или

или

где α - угол контакта шарикоподшипника; С - расстояние между проекциями точек контакта шарика с внутренним и внешним ободами на плоскость изображения; α0 - расчетный угол контакта шарикоподшипника; Δ - смещение проекции точки контакта шарика с ободом на плоскость изображения; R - радиус шарика; А - расстояние от проекции точки контакта шарика с ободом на плоскость изображения до края обода; А0 - расчетное расстояние от проекции точки контакта шарика с ободом на плоскость изображения до края обода.

Недостатком наиболее близкого аналога является сложность используемой аппаратуры, которая не всегда имеется на промышленных предприятиях и в исследовательских лабораториях, и невысокая точность измерения расстояния между точками контакта шарика с дорожками качения, что снижает точность измерения.

Задачей изобретения является повышение точности измерения угла контакта.

Поставленная задача решается тем, что в способе определения угла контакта шарикоподшипника, включающем определение точки касания шарика с контактной поверхностью дорожек качения и вычисления угла контакта шарикоподшипников по результатам измерения, точки контакта шариков с дорожками качения определяют путем создания осевой нагрузки на подшипник, при которой на дорожках качения остается остаточная деформация от контакта с шариками, затем замеряют диаметр расположения отпечатков шариков на каждом из колец и вычисляют угол контакта по формуле

,

где β - угол контакта в подшипнике, рад; Dv и Dn - диаметр расположения остаточной деформации от шариков на дорожке качения соответственно внутреннего и наружного колец шарикоподшипника, мм; ds - диаметр шариков в шарикоподшипнике, мм.

Техническим результатом является обеспечение возможности определения угла контакта в шариковом подшипнике по отпечаткам шариков на дорожках качения, создаваемыми простыми техническими средствами.

Так как точки контакта шариков с дорожками качения определяют простым нагружением шарикоподшипника, то для осуществления предлагаемого способа достаточно использовать простой механический, пневматический или гидравлический пресс, который имеется в большинстве исследовательских лабораториях и тем более на промышленных предприятиях, что существенно расширяет область применения способа. Измерения диаметра расположения отпечатков шариков на дорожках качения несложно осуществить, например, на простом оптическом микроскопе с обеспечением высокой точности измерения, что повышает точность определения угла контакта в шариковом подшипнике.

Сущность изобретения поясняется рисунками, где на Фиг. 1 приведена схема определения угла контакта в упорно-радиальном шарикоподшипнике, а на Фиг. 2 приведена фотография отпечатков шариков на дорожке качения.

На Фиг. 1 используются следующие обозначения:

1 - верхнее кольцо подшипника;

2 - нижнее кольцо подшипника;

3 - шарики;

4 - сепаратор.

Способ определения угла контакта в шарикоподшипнике осуществляется следующим образом. Между верхним 1 и нижним 2 кольцами подшипника в сепараторе 4 установлено четное число шариков 3. Число шариков может быть равным четырем, шести или восьми. Чем меньше число установленных в подшипник шариков, тем меньше требуется усилие нагружения подшипника. Чем больше число шариков, тем точнее определяется диаметр расположения отпечатков на дорожке качения, тем выше точность определения угла контакта.

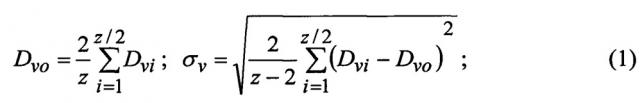

К верхнему кольцу 1 подшипника прикладывается осевая нагрузка Р, при которой на поверхности дорожек качения колец 1 и 2 в местах контакта с шариками 3 остаются следы остаточной деформации в виде отпечатков шариков. С помощью оптического микроскопа замеряется расстояние Dv и Dn между противоположными отпечатками на наружном и внутреннем кольцах и вычисляется среднее и среднеквадратическое отклонение замеренных значений

,

где Dvi и Dni - расстояние между i-ми противоположными отпечатками шариков соответственно на верхнем и нижнем кольцах, мм; z - число шариков 3, устанавливаемых между верхним 1 и нижнем 2 кольцами; Dvo и Dno - среднее расстояние между противоположными отпечатками шариков соответственно на верхнем и нижнем кольцах, мм; σv и σn - среднее квадратическое отклонение расстояние между противоположными отпечатками шариков соответственно на верхнем и нижнем кольцах, мм.

По результатам измерений определяется угол контакта в шарикоподшипнике

где β0 - среднее значение угла контакта в шарикоподшипнике, рад; ds - диаметр шариков в шарикоподшипнике, мм.

Таким образом, предлагаемый способ определения угла контакта в шариковом подшипнике прост в осуществлении, доступен большинству исследовательских лабораторий и промышленным предприятиям, что расширяет область его применения. Кроме того, способ решает задачу повышения точности определения угла контакта, так как позволяет с высокой точностью определять расстояние между противоположными отпечатками шариков на дорожках качения.

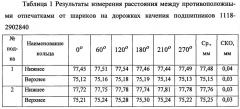

Пример. В соответствии с заявляемым способом определяли пределы колебания угла контакта в партии упорно-радиального шарикового подшипника 1118-2902840 по результатам контроля выборки, состоящей из трех подшипников. Его габаритные размеры: внутренний диаметр d=62 мм, наружный диаметр D=81 мм, высота Н=12 мм. Диаметр шариков ds=5 мм. Число шариков в подшипнике z=48. Заданный угол контакта в подшипнике β=75°±4°. Статическая грузоподъемность подшипника 9000 Н.

Для определения угла контакта брали 3 подшипника в сборе. Определение угла контакта осуществляли по 6 пар отпечатков шариков на дорожках качения колец подшипников. Для этого в сепаратор можно было бы заложить по 12 шариков. Но так как имеющийся гидравлический пресс развивает усилие до 100000 Н, значительно превосходящее статическую грузоподъемность подшипника, то исследование осуществляем с полным комплектом шариков.

Поочередно помещали подшипники под гидравлический пресс и давали первоначальную нагрузку 9000 Н. Разбирали подшипник и подтверждали отсутствие следов остаточной деформации на дорожках качения. Снова собирали подшипник и давали нагрузку 10000 Н. Разбирали подшипник и регистрировали на дорожках качения следы остаточной деформации. В качестве примера на Фиг. 2 приведена фотография дорожки качения со следами отпечатков от шариков.

На оптическом микроскопе с угловым шагом 60 градусов замеряли расстояния между центрами противоположных отпечатков на дорожках качения. Обработка результатов измерений осуществляли по формулам (1). Результаты измерения и расчета приведены в Таблице 1.

По формуле (2) при каждом угле поворота колец определяем угол контакта в 1-м, 2-м и 3-м подшипниках. В Таблице 2 приведены результаты расчета угла контакта и погрешности определения угла контакта в каждом из подшипников.

Как видно, предлагаемый способ позволяет определять угол контакта в подшипнике с погрешностью менее ±0,4°. Погрешность определялась по методике Стьюдента с доверительной вероятностью 0,95. Если бы погрешность расчета превышала заданную, то следовало бы взять не 6, а большее число пар точек контакта шариков с дорожками качения.

Среднее значение угла контакта и СКО угла контакта данной выборки из 3 подшипников составляет

βср=(76,6+75,5+77,7)/3=76,6° (1,336 рад.);

σср=0,0225pad (1,29°).

По методике Стьюдента с доверительной вероятностью 0,95 определяем возможное отклонение угла контакта в партии подшипников, из которых была сделана выборка. Оно составляет ±1,6°. Следовательно, с доверительной вероятностью 0,95 углы контакта в партии подшипника находятся в пределах 76,6°±1,6°. По результатам расчета приходим к выводу, что партия удовлетворяет заданным требованиям по углу контакта в подшипниках.

Таким образом, предложенный способ позволяет с использованием простых средств и стандартных методик с высокой точностью определять угол контакта в шариковых подшипниках.

Способ определения угла контакта в шариковом подшипнике, включающий определение точки касания шарика с контактной поверхностью дорожек качения и вычисления угла контакта шарикоподшипника по результатам измерения, отличающийся тем, что точки контакта шариков с дорожками качения определяют путем создания осевой нагрузки на подшипник, при которой на дорожках качения остается остаточная деформация от контакта с шариками, затем замеряют диаметр расположения отпечатков шариков на каждом из колец и вычисляют угол контакта по формуле

где β - угол контакта в подшипнике, рад; Dν и Dn - диметр расположения остаточной деформации от шариков на дорожке качения соответственно внутреннего и наружного колец шарикоподшипника, мм; ds - диаметр шариков в шарикоподшипнике, мм.