Способ упрочнения дорожек качения шарикоподшипника

Иллюстрации

Показать всеИзобретение относится к машиностроению, а именно к накатке поверхностей дорожек качения колец упорно-радиальных шариковых подшипников в собранном виде с целью их упрочнения. Способ заключается во вращении подшипника под нагрузкой. Число шариков в процессе обработки устанавливают меньшим числа шариков в шарикоподшипнике, твердость шариков берут выше твердости материала колец подшипника. Силу воздействия на подшипник устанавливают такой, чтобы в процессе обработки шарики осуществляли пластическую деформацию дорожки качения. Число шариков в процессе обработки устанавливают равным трем, один из диаметров шариков берут равным номинальному диаметру шариков в шарикоподшипнике, а диаметры двух других шариков определяют из соотношений. Технический результат заключается в повышении качества обработки. 2 ил.

Реферат

Изобретение относится к машиностроению, а именно к накатке поверхностей дорожек качения колец упорно-радиальных шариковых подшипников в собранном виде с целью их упрочнения.

Известны способы [авторские свидетельства SU №1294580, SU №1202815] упрочнения путем накатки дорожек качения колец подшипников приработкой в среде абразивной суспензии.

Недостатками этих способов являются большая длительность процесса, необходимость введения дополнительной трудоемкой операции очистки деталей подшипника от абразива, техническая сложность осуществления процесса обработки и слишком слабое упрочнение поверхности дорожек качения.

Известен способ упрочнения дорожек качения колец шарикоподшипников в собранном виде, заключающийся во вращении колец подшипников под нагрузкой [авторское свидетельство SU №1264023]. Подшипник нагружают циклически изменяющейся во времени аксиальной нагрузкой. В момент действия минимальной нагрузки на подшипник накладывают ультразвуковые колебания и регулируют соотношение времени обработки при минимальной и максимальной нагрузке.

Недостатком данного способа является низкая эффективность процесса обработки, так как приработка осуществляется под нагрузкой, не обеспечивающей пластическую деформацию деталей, а следовательно, не изменяющей величину контактных напряжений в подшипнике, а чрезмерное повышение внешней нагрузки с целью обеспечения пластической деформации может привести к поломке подшипника.

Наиболее близким по технической сущности и достигаемому эффекту к заявляемому является способ упрочнения дорожек качения шарикоподшипника [патент RU на изобретении №2581414], заключающийся во вращении подшипника под нагрузкой, число шариков в процессе обработки устанавливают меньшим числа шариков в шарикоподшипнике. Твердость шариков берут выше твердости материала колец подшипника. Силу воздействия на подшипник устанавливают такой, чтобы в процессе обработки шарики осуществляли пластическую деформацию дорожки качения. Внешнюю нагрузку направляют к оси подшипника под углом не более 12 градусов, число шариков в процессе обработки устанавливают равным 4-6, твердость шариков берут на 8-12 единиц HRC выше твердости материала колец подшипника.

Недостатком наиболее близкого аналога является то, что в процессе обработки под действием пластической деформации на дорожках качения колец подшипника образуется узкая локальная дорожка контакта с шариками под определенным углом контакта. Но в процессе сборки подшипников не обеспечивается постоянный угол контакта, так как сборка осуществляется с определенным допуском на угол контакта. За счет колебания угла контакта в части собранных подшипников шарики не будут катиться по локальной упрочненной дорожке, в результате чего качество обработки резко падает.

Задачей предлагаемого изобретения является устранение указанного недостатка, а именно повышение качества обработки.

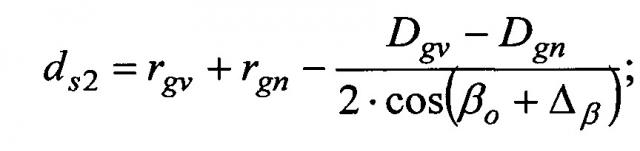

Поставленная цель достигается тем, что в известном способе упрочнения дорожек качения шарикоподшипника, заключающемся во вращении подшипника под нагрузкой, число шариков в процессе обработки устанавливают меньшим числа шариков в шарикоподшипнике, твердость шариков берут выше твердости материала колец подшипника, а силу воздействия на подшипник устанавливают такой, чтобы в процессе обработки шарики осуществляли пластическую деформацию дорожки качения, число шариков в процессе обработки устанавливают равным трем, один из диаметров ds1 шариков берут равным номинальному диаметру шариков в шарикоподшипнике, а диаметры двух других шариков определяют по формулам:

,

где rgv и rgn - радиус профиля дорожек качения соответственно верхнего и нижнего колец, мм; Dgv и Dgn - диаметр дорожек качения соответственно верхнего и нижнего колец, мм; β0 - номинальный угол контакта в шарикоподшипнике, рад; Δβ - допуск на угол контакта в шарикоподшипнике, рад; ds - диаметры шариков, мм.

Ожидаемым техническим результатом является формирование на дорожках качения под действием пластической деформации со стороны шариков такой ширины локальной упрочненной дорожки качения, при которой при допустимом угле контакта шарики будут катиться по упрочненной поверхности.

Так как диаметры шариков в предлагаемом способе различны, то в процессе обработки они формируют упрочненную локальную дорожку качения под различным углом контакта в пределах установленного допуска на угол контакта. Вследствие перекрытия траекторий вращения шариков вокруг оси подшипника в целом формируется одна сплошная упрочненная локальная дорожка качения такой ширины, при которой при любом допустимом угле контакта шарики в шарикоподшипнике будут катиться по упрочненной поверхности. Тем самым повышается качество обработки.

Сущность изобретения поясняется фигурами, где на Фиг. 1 представлено осевое сечение упорно-радиального подшипника, а на Фиг. 2 - его поперечное сечение.

Позициями обозначены:

1 - верхнее кольцо подшипника;

2 - нижнее кольцо подшипника;

3 - шарики;

4 - сепаратор.

Для осуществления процесса приработки верхнее 1 и нижнее 2 кольца подшипника собирают с шариками 3, разделенными сепаратором 4 (Фиг. 1). Дорожки качения колец 1 и 2 имеют круговую форму профиля с радиусами rg1 и rg2. Шарики 3 имеют твердость, которая на несколько единиц HRC выше твердости колец 1 и 2 подшипника. Число шариков 3 устанавливают равным трем. Один (первый) из диаметров шариков ds1 берут равным номинальному диаметру шариков в собранном шарикоподшипнике. Этот шарик контактирует с дорожками качения под углом контакта β1, равным:

где rgv и rgn - радиус профиля дорожек качения соответственно верхнего и нижнего колец, мм; Dgv и Dgn - диаметр дорожек качения соответственно верхнего и нижнего колец, мм; β1 - номинальный угол контакта в шарикоподшипнике, рад; ds1 - диаметр первого шарика, мм.

Второй шарик берут больше первого диаметром ds2. Он образует с дорожкой качения угол контакта, равный:

где β2 - угол контакта второго шарика с дорожками качения шарикоподшипника, рад; ds2 - диаметр второго шарика, мм.

Обычно при сборке подшипника задают допустимые отклонения ±Δβ угла контакта от номинального значения.

Примем:

где Δβ - допустимое отклонение угла контакта от номинального значения β1.

Подставляя выражение (3) в равенство (2), определим:

Аналогично находим диаметр третьего шарика:

Нагружают подшипник силой A (Фиг. 1), при которой шарики осуществляют пластическую деформацию дорожек качения, и одному из колец подшипника придают вращение с частотой n. Так как угол контакта у каждого из 3-х шариков с дорожками качения разный, то и точка контакта каждого из них находится на разном расстоянии R от оси подшипника. Поэтому первый шарик образует дорожку качения со средним радиусом R1 (Фиг. 1), равным:

где знак «плюс» соответствует дорожке качения нижнего кольца, а знак «минус» - дорожке качения верхнего кольца.

Второй шарик образует локальную дорожку со средним диаметром R2>R1, равную:

а третий шарик образует локальную дорожку радиусом R3<R1, равным:

Так как следы от шариков на дорожках качения перекрываются, то в результате обработки на каждом кольце образуется одна непрерывная локальная дорожка, поверхность которой упрочняется под действием пластической деформации от воздействия шариков. После окончательной сборки подшипников при любом допустимом угле контакта шариков и дорожек качения шарики будут катиться по упрочненной поверхности. Этим обеспечивается повышение качества обработки.

Пример. В соответствии с заявляемым способом был определен диаметр шариков, необходимых для упрочнения дорожек качения колец упорно-радиального шарикоподшипника 1118-2902840: номинальный диаметр шариков ds=5 мм; диаметр дорожки качения верхнего кольца Dgv=75,08 мм, диаметр дорожки качения нижнего кольца Dgn=74,92 мм; радиус профиля дорожек качения колец rg=2,58 мм; номинальный угол контакта в подшипнике β=60° (1,047 рад). Максимально допустимое отклонение угла контакта в подшипнике Δβ=±5° (0,087 рад). Материалом колец является закаленная до твердости 49 HRC сталь 70 ГОСТ 14959-79: коэффициент Пуассона m1=0,3; модуль упругости E=2,1⋅105; напряжение смятия материала колец σs=4700 МПа. Материалом шариков является ст. ШХ15: m1=0,3; Е=2,12⋅105 МПа; σs=6270 МПа. На подшипник в процессе раскатки даем нагрузку A=10000 Н.

Первый шарик берем номинального размера, который равен ds1=ds1=5 мм. По формулам (4) и (5) находим диаметры второго и третьего шариков:

По формулам (6) - (8) находим диаметры локальных дорожек контакта каждого шарика с дорожкой качения нижнего кольца:

Аналогично находим диаметры локальных дорожек контакта шариков с дорожкой качения верхнего кольца:

Как видно из результатов расчета, максимальная разница между радиусами локальных дорожек контакта шариков и дорожками качения составляет всего 0,2 мм. Сравним эту величину с поперечным размером площадки контакта. Как известно, полуширина площадки контакта определяется по формуле [Спришевский А.И. Подшипники качения. М., Машиностроение, 1968, 432 с.]:

где

;

коэффициент μ=3,94 определяется по специальной таблице в зависимости от соотношения радиусов профилей тел и дорожек качения.

Подставляя эти значения в равенство (9), найдем:

.

Таким образом, размеры площадок контакта шариков с дорожками качения почти в 3 раза больше разницы в радиусах локальных дорожек контакта и поэтому локальные дорожки от каждого шарика в процессе обработки перекрываются по ширине и образуют общую широкую локальную дорожку качения шириной b, равную:

bv=R2v-R3v+2а=36,439-36,075+2⋅0,59=1,54 мм.

Таким образом, после сборки подшипника при условии колебания угла контакта в допустимых пределах шарик в подшипнике всегда будут катиться по упрочненной локальной дорожке качения. Тем самым решается задача повышения качества обработки.

Способ упрочнения дорожек качения шарикоподшипника, заключающийся во вращении подшипника под нагрузкой, число шариков в процессе обработки устанавливают меньшим числа шариков в шарикоподшипнике, твердость шариков берут выше твердости материала колец подшипника, а силу воздействия на подшипник устанавливают такой, чтобы в процессе обработки шарики осуществляли пластическую деформацию дорожки качения, отличающийся тем, что число шариков в процессе обработки устанавливают равным трем, один из диаметров ds1 шариков берут равным номинальному диаметру шариков в шарикоподшипнике, а диаметры двух других шариков определяют по формулам:

где rgν и rgn - радиус профиля дорожек качения соответственно верхнего и нижнего колец, мм; Dgν и Dgn - диаметр дорожек качения соответственно верхнего и нижнего колец, мм; βo - номинальный угол контакта в шарикоподшипнике, рад; Δβ - допуск на угол контакта в шарикоподшипнике, рад; ds - диаметры шариков, мм.