Способ изготовления комбинированной полой лопатки турбомашины из алюминиевого сплава

Иллюстрации

Показать всеИзобретение относится к способам изготовления лопаток турбомашин. Способ изготовления полой лопатки турбомашины из алюминиевого сплава заключается в формировании элементов спинки и корыта лопатки путем придания пластинам из алюминиевого сплава заданного профиля и размеров, их фиксации, обеспечивающей заданный профиль и размеры лопатки и их последующее неразъемное соединение друг с другом. При этом элементы спинки и корыта лопатки из алюминиевого сплава соединяют между собой через дополнительный металлический элемент, выполненный либо из титана или титанового сплава, либо из легированной стали, образующий внутренний каркас лопатки, а также входную и выходную кромки лопатки, соответствующие профилю и размерам входной и выходной кромок лопатки и имеющие углубления, обеспечивающие сопряженное присоединение с элементами спинки и корыта лопатки. Изобретение направлено на повышение прочностных характеристик и эрозионной стойкости. 7 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к способам изготовления лопаток турбомашин, может применяться в авиационных газотурбинных двигателях и энергетических установках для рабочих и направляющих лопаток вентиляторов и турбин.

Известен способ изготовления лопатки, включающий штамповку пластин заданного профиля и различной длины, их наложение одна на другую, соединение их между собой фигурными перемычками с формированием пакета пластин и заточкой кромок. (А.с. СССР №178932, МПК F04D 29/38. Рабочая лопатка осевого компрессора, 1966 г.).

Наиболее близким по техническим решением, выбранным в качестве прототипа является способ изготовления полой лопатки турбомашины, заключающийся в формировании элементов спинки и корыта лопатки путем придания пластинам заданного профиля и размеров, их фиксации, обеспечивающей заданный профиль и размеры лопатки и их последующее неразъемное соединение друг с другом. (Патент РФ№2229035, МПК F04D 29/38. Способ изготовления лопатки компрессора. 2004 г.).

Недостатком данного способа изготовления лопатки являются ограниченные функциональные возможности и, как следствие, получение лопаток, обладающих невысокой эрозионной стойкостью и прочностью.

Задачей предлагаемого технического решения является расширение функциональных возможностей способа.

Техническим результатом предлагаемого изобретения является повышение прочностных характеристик и эрозионной стойкости лопаток.

Технический результат достигается тем, что в способе изготовления полой лопатки турбомашины из алюминиевого сплава, заключающемся в формировании элементов спинки и корыта лопатки путем придания пластинам из алюминиевого сплава заданного профиля и размеров, их фиксации, обеспечивающей заданный профиль и размеры лопатки и их последующее неразъемное соединение друг с другом, согласно изобретению элементы спинки и корыта лопатки из алюминиевого сплава соединяют между собой через дополнительный металлический элемент, выполненный либо из титана или титанового сплава, либо из легированной стали, образующий внутренний каркас лопатки, а также входную и выходную кромки лопатки, соответствующие профилю и размерам входной и выходной кромок лопатки и имеющие углубления, обеспечивающие сопряженное присоединение с элементами спинки и корыта лопатки.

Технический результат достигается также тем, что в способе изготовления полой лопатки турбомашины из алюминиевого сплава элементы спинки и корыта лопатки вырезают или штампуют из прокатанного листа алюминиевого сплава.

Технический результат достигается также тем, что в способе изготовления полой лопатки турбомашины из алюминиевого сплава используют следующие дополнительные приемы: фиксацию элементов спинки и корыта лопатки, а также дополнительного металлического элемента, образующего внутренний каркас лопатки, а также ее входную и выходную кромки осуществляют помещая их в штамп, повторяющий профиль и размеры лопатки, укладывают без зазоров соответствующие элементы лопатки и производят: либо диффузионную сварку в вакууме или нейтральной среде, либо дуговую сварку в защитной среде, либо электронно-лучевую сварку, сварку твердофазным перемешиванием, либо сварку трением в вакууме или нейтральной среде, либо пайку высокопрочным припоем.

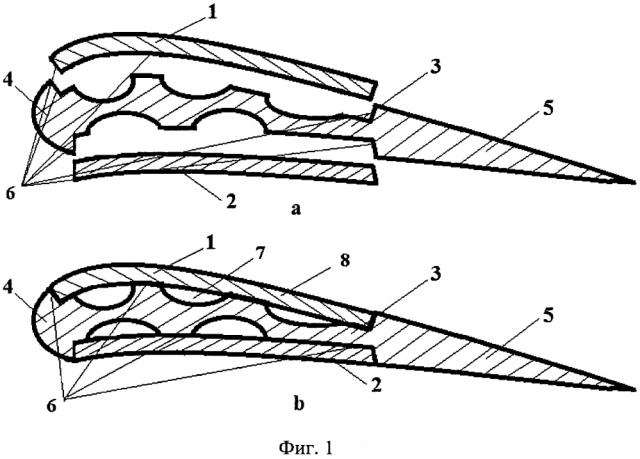

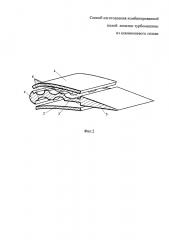

Сущность изобретения поясняется чертежами. На фиг. 1 показаны элементы лопатки в поперечном сечении до их соединения (Фиг. 1а) и готовая лопатка турбомашины после соединения ее элементов (Фиг. 1b). На фиг. 2 представлены элементы лопатки до их соединения в 3D изображении. Фиг. 1 и 2 содержат: 1 - верхняя пластина (спинка); 2 - нижняя пластина (корыто); 3 - дополнительный металлический элемент, образующий внутренний каркас лопатки, а также входную и выходную кромки лопатки; 4 - входная кромка лопатки; 5 - выходная кромка лопатки; 6 - соединительные поверхности. Фиг. 2 содержит: 7 - полости лопатки; 8 - готовая лопатка.

Предложенный способ изготовления лопатки турбомашины осуществляется следующим образом. Сначала из алюминиевого сплава изготавливают (вырезают, штампуют) наружные пластины 1 и 2, составляющие лопатку. Наружные пластины 1 и 2 вырезают и изгибают таким образом, что они повторяют профиль и размер спинки и корыта лопатки 8. Из эрозионно-стойких материалов (либо из титана или титанового сплава, либо из легированной стали,) изготавливают дополнительный металлические элемент, образующий внутренний каркас лопатки, а также входную 4 и выходную кромки 5 лопатки 8. Каждую пластину 1 и 2 вырезают (или штампуют) из листового из алюминиевого сплава, толщина которого выбирается исходя из заданной конструкции лопатки 8. Дополнительный металлические элемент 3 лопатки 8 изготавливают предусматривая пазы для присоединения элементов спинки 1 и корыта 2. Закрепляют элементы лопатки 1, 2 и 3 так, чтобы они соответствовали размерам и конфигурации лопатки 8 (фиг. 1а и b, фиг. 2) и производят их соединение, например, диффузионной сваркой по соединительным поверхностям 6. В результате сварки стыков элементов лопатки 1, 2 и 3 получают готовую лопатку 8 с входной кромкой 4, выходной кромкой 5 и полостями 7.

Предложенный способ изготовления лопатки турбомашины позволяет расширить функциональные возможности способа за счет использования различных методов соединения элементов лопатки и повышения эрозионной стойкости изготавливаемых лопаток. Кроме того, предлагаемое техническое решение позволяет снизить вес изготавливаемой лопатки и упростить технологический процесс ее изготовления.

1. Способ изготовления полой лопатки турбомашины из алюминиевого сплава, заключающийся в формировании элементов спинки и корыта лопатки путем придания пластинам из алюминиевого сплава заданного профиля и размеров, их фиксации, обеспечивающей заданный профиль и размеры лопатки и их последующее неразъемное соединение друг с другом, отличающийся тем, что элементы спинки и корыта лопатки из алюминиевого сплава соединяют между собой через дополнительный металлический элемент, выполненный либо из титана или титанового сплава, либо из легированной стали, образующий внутренний каркас лопатки, а также входную и выходную кромки лопатки, соответствующие профилю и размерам входной и выходной кромок лопатки и имеющие углубления, обеспечивающие сопряженное присоединение с элементами спинки и корыта лопатки.

2. Способ по п. 1, отличающийся тем, что элементы спинки и корыта лопатки вырезают или штампуют из прокатанного листа алюминиевого сплава.

3. Способ по любому из пп. 1, 2, отличающийся тем, что фиксацию элементов спинки и корыта лопатки, а также дополнительного металлического элемента, образующего внутренний каркас лопатки, а также ее входную и выходную кромки осуществляют помещая их в штамп, повторяющий профиль и размеры лопатки, укладывают без зазоров соответствующие элементы лопатки и производят диффузионную сварку в вакууме или нейтральной среде.

4. Способ по любому из пп. 1, 2, отличающийся тем, что фиксацию элементов спинки и корыта лопатки, а также элементов входной и выходной кромок осуществляют помещая их в фиксирующее устройство, обеспечивающее заданный профиль и размеры лопатки, укладывают соответствующие элементы лопатки с обеспечением сварочных зазоров и производят дуговую сварку в защитной среде.

5. Способ по любому из пп. 1, 2, отличающийся тем, что фиксацию элементов спинки и корыта лопатки, а также элементов входной и выходной кромок осуществляют помещая их в фиксирующее устройство, обеспечивающее заданный профиль и размеры лопатки, укладывают соответствующие элементы лопатки с обеспечением сварочных зазоров и производят электронно-лучевую сварку.

6. Способ по любому из пп. 1, 2, отличающийся тем, что фиксацию элементов спинки и корыта лопатки, а также элементов входной и выходной кромок осуществляют помещая их в штамп, повторяющий профиль и размеры лопатки, укладывают без зазоров соответствующие элементы лопатки и производят сварку твердофазным перемешиванием.

7. Способ по любому из пп. 1, 2, отличающийся тем, что фиксацию элементов спинки и корыта лопатки, а также элементов входной и выходной кромок осуществляют помещая их в устройство, обеспечивающее возможность их взаимного перемещения без образования зазора и производят сварку трением в вакууме или нейтральной среде.

8. Способ по любому из пп. 1, 2, отличающийся тем, что фиксацию элементов спинки и корыта лопатки, а также элементов входной и выходной кромок осуществляют помещая их в штамп, повторяющий профиль и размеры лопатки, укладывают без зазоров соответствующие элементы лопатки и производят пайку высокопрочным припоем.