Способ производства штапельного нанотонкого минерального волокна и оборудование для его изготовления

Иллюстрации

Показать всеСпособ производства штапельного нанотонкого минерального волокна и оборудование для его изготовления. Изобретение относится к производству штапельного минерального волокна, в частности к конструкции соплового аппарата с валковым вытяжным механизмом и прижимной планкой, и может быть использовано на предприятиях, занимающихся получением штапельных минеральных волокон. Настоящее изобретение дает возможность получения нановолокон с последующей реализацией в области нанотехнологий по изготовлению бумагоподобных композиционных фильтровальных материалов для сверхтонкой очистки фильтруемых сред. Результат изобретения - получение нанотонкого волокна (диаметром около 100 нм) - достигается тем, что на водоохлаждаемую камеру сгорания, футерованную внутри огнеупорной керамикой, устанавливается один сопловой аппарат с целью увеличения в ней давления (соответственно - скорости потока энергоносителя) для возможности раздува первичных минеральных волокон до наноразмера с неподвижными, относительно друг друга, верхней и нижней частями (что исключает прогорание прокладок между сопловым аппаратом и фланцем камеры сгорания), с валковым вытяжным механизмом с регулированием скорости вращения и с прижимной планкой, установленной с возможностью её регулировки по высоте прижима и по ширине щели волокнопровода для точного попадания первичных минеральных волокон в начало стехиометрического конуса, с пошаговой укладкой первичных минеральных волокон через шаг - 1,25 мм на распределительные гребёнки для увеличения производительности по волокну. 2 н.п. ф-лы, 4 ил.

Реферат

Способ производства штапельного нанотонкого минерального волокна и оборудование для его изготовления.

Изобретение относится к производству штапельного минерального волокна, в частности к конструкции соплового аппарата с валковым вытяжным механизмом и прижимной планкой, и может быть использовано на предприятиях, занимающихся получением штапельных минеральных волокон. Настоящее изобретение дает возможность получения нановолокон с последующей реализацией в области нанотехнологий по изготовлению бумагоподобных композиционных фильтровальных материалов для сверхтонкой очистки фильтруемых сред.

Наиболее близким к предложенному способу является способ получения микротонких волокон из стекла (а.с. СССР №528270 от 27.03.74.) с использованием камеры сгорания для получения штапельного микро- и ультратонкого волокна из неорганических расплавов с двумя сопловыми аппаратами, верхние части которых закреплены жёстко, а нижние части имеют возможность перемещаться по вертикали.

Данная конструкция не может обеспечить получение нанотонкого волокна, так как при повышенном давлении в камере сгорания сдвигающаяся нижняя часть соплового аппарата не обеспечивает постоянно плотного прилегания к фланцу установки соплового аппарата и при выгорании прокладки вокруг его нижней части прорываются горячие газы. Так же конструкция не обеспечивает точного попадания первичного волокна в начало образования стехиометрического конуса для наиболее эффективного использования мощности энергоносителя.

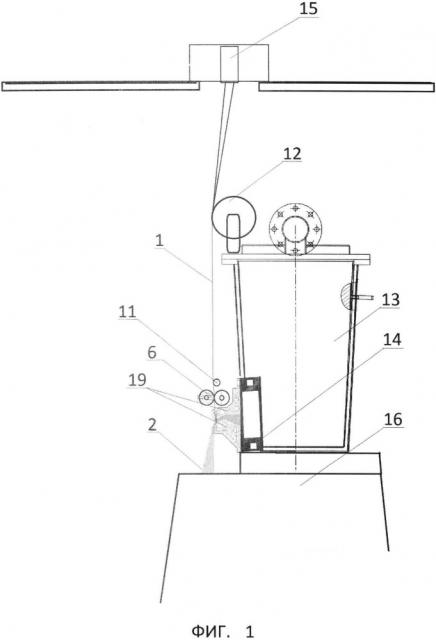

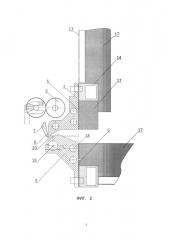

Цель изобретения - производство нанотонкого волокна (диаметром около 100 нм) - достигается тем, что на водоохлаждаемую камеру сгорания 1 (Фиг. 1, Фиг. 2), футерованную внутри огнеупорной керамикой 17 (Фиг. 2), устанавливается один сопловой аппарат 19 (Фиг. 1) с каналами охлаждения 18 (Фиг. 2, Фиг. 3, Фиг. 4) и заранее выставленным зазором сопла 20 (Фиг. 2) для выхода потока энергоносителя 2 (Фиг. 1, Фиг. 3, Фиг. 4), жёстко закрепляя его верхнюю 3 (Фиг. 2, Фиг. 3, Фиг. 4) и нижнюю 4 (Фиг. 2, Фиг. 3, Фиг. 4) части к водоохлаждаемому фланцу для установки соплового аппарата 14 (Фиг. 1, Фиг. 2), что дает возможность увеличить давление в камере сгорания без выгорания прокладки 5 (Фиг. 2) и, как следствие, скорость выхода потока энергоносителя 2 (Фиг. 1, Фиг. 3, Фиг. 4).

С целью более точного попадания первичного волокна 1 (Фиг. 1, Фиг. 3, Фиг. 4) в начало стехиометрического конуса 9 (Фиг. 3, Фиг. 4), для максимально эффективного раздува, прижимная планка 7 (Фиг. 2, Фиг. 3, Фиг. 4) установлена с возможностью ее регулировки по высоте прижима первичных нитей и регулировки ширины щели волокнопровода 8 (Фиг. 3, Фиг. 4) перед потоком энергоносителя 2 (Фиг. 1, Фиг. 3, Фиг. 4).

Для устранения отгибания первичного волокна 1 (Фиг. 1, Фиг. 3, Фиг. 4) на входе в скоростной поток энергоносителя 2 (Фиг. 1, Фиг. 3, Фиг. 4), при уменьшении диаметра данного волокна, используется регулировка скорости вращения валков вытяжного механизма 6 (Фиг. 1, Фиг. 2, Фиг. 3). Уменьшение оборотов валков приводит к уменьшению скорости подачи первичных волокон 1 (Фиг. 1, Фиг. 3, Фиг. 4) и увеличению их диаметра, а следовательно, и возможности первичных волокон отгибаться при входе в поток энергоносителя 2 (Фиг. 1, Фиг. 3, Фиг. 4).

При возникающей возможности увеличения давления в камере сгорания 13 (Фиг. 1, Фиг. 2) данная конструкция соплового аппарата 19 (Фиг. 1) с регулируемой по высоте прижимной планкой 7 (Фиг. 2, Фиг. 3, Фиг. 4), регулируемой по ширине щелью волокнопровода 8 (Фиг. 3, Фиг. 4) и частотным приводом валков вытяжного механизма 6 (Фиг. 1, Фиг. 2, Фиг. 3) позволяет применить плотную раскладку первичных волокон на верхней 12 (Фиг. 1) и нижней 11 (Фиг. 1, Фиг. 3) распределительных гребёнках (шаг - 1,25 мм) для увеличения производительности процесса.

Производство минеральных нановолокон осуществляется следующим способом.

Многофильерный стеклоплавильный сосуд 15 (Фиг. 1) загружается шариками или эрклезом неорганического расплава, где расплав, вытекая через фильеры, вытягивается вытяжным валковым механизмом 6 (Фиг. 1, Фиг. 2, Фиг. 3) в первичное волокно 1 (Фиг. 1, Фиг. 3, Фиг. 4). Первичное волокно, выходя из валкового механизма, поджатое прижимной планкой 7 (Фиг. 2, Фиг. 3, Фиг. 4) щели волокнопровода 8 (Фиг. 3, Фиг. 4), входит в стехиометрический конус 9 (Фиг. 3, Фиг. 4) скоростного потока энергоносителя 2 (Фиг. 1, Фиг. 3, Фиг. 4), выходящего из соплового аппарата 19 (Фиг. 1), состоящего из верхней 3 (Фиг. 2, Фиг. 3 Фиг. 4) и нижней 4 (Фиг. 2 Фиг. 3, Фиг. 4) частей и заранее, при сборке соплового аппарата, выставленным зазором 20 (Фиг. 2), где раздувается и вытягивается в скоростном потоке энергоносителя 2 (Фиг. 1). Далее, штапельные нановолокна попадает в камеру волокноосаждения 16 (Фиг. 1) и на приёмный конвейер. Продукты сгорания через сетчатый конвейер дымососом выносятся в атмосферу.

1. Способ производства штапельного нанотонкого минерального волокна, отличающийся тем, что подают первичные волокна строго в начало стехиометрического конуса потока энергоносителя, при этом на камеру сгорания устанавливают один сопловой аппарат с заранее выставленным зазором для выхода потока энергоносителя с целью увеличения в ней давления (соответственно - скорости потока энергоносителя) и, таким образом, раздувают первичные минеральные волокна до наноразмера с неподвижными, относительно друг друга, верхней и нижней частями (что исключает прогорание прокладок между сопловым аппаратом и фланцем камеры сгорания), при этом регулируют скорость вращения валков для регулировки (варьирования) диаметра первичных нитей, а также устанавливают прижимную планку с возможностью регулировки ширины волокнопровода и регулировки по высоте прижима первичных нитей, что позволяет осуществить точное попадание их в начало стехиометрического конуса, с пошаговой укладкой первичных минеральных волокон через шаг - 1,25 мм на распределительные гребёнки (для увеличения производительности по волокну).

2. Оборудование для производства штапельного нанотонкого минерального волокна, отличающееся тем, что на камеру сгорания устанавливается один сопловой аппарат с целью увеличения в ней давления для возможности раздува первичных минеральных волокон до наноразмера с неподвижными, относительно друг друга, верхней и нижней частями, с валковым вытяжным механизмом с регулированием скорости вращения и с прижимной планкой, установленной с возможностью ее регулировки по высоте прижима и по ширине щели волокнопровода для точного попадания первичных минеральных волокон в начало стехиометрического конуса, с пошаговой укладкой первичных минеральных волокон через шаг - 1,25 мм на распределительные гребёнки для увеличения производительности по волокну.