Способы определения индекса реакционной способности цементной печной пыли, соответствующие композиции и способы их использования

Иллюстрации

Показать всеИзобретение относится к способу обработки скважин, способу цементирования (варианты), текучей среде для обработки скважин. Способ обработки скважины включает изготовление текучей среды для обработки, содержащей основную текучую среду и смешанный цементирующий компонент, причем смешанный цементирующий компонент включает печную пыль из двух или более различных источников, где печная пыль выбрана из группы, которую составляют известковая печная пыль, цементная печная пыль и их сочетание, где индекс реакционной способности печной пыли различается для двух или более различных источников; и введение текучей среды для обработки в ствол скважины. Изобретение развито в зависимых пунктах формулы изобретения. Технический результат оптимизация прогнозируемых эксплуатационных характеристик: прочности, модуля упругости, времени потери текучести/или загустевания с учетом индекса реакционной способности. 6 н. и 31 з.п. ф-лы, 3 пр., 3 табл., 4 ил.

Реферат

УРОВЕНЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение предлагает цементирующие компоненты и, более конкретно, согласно определенным вариантам осуществления способы определения индекса реакционной способности цементирующих компонентов.

Как правило, для обработки скважины используется широкое разнообразие способов, которые можно осуществлять в отношении нефтяных, газовых, геотермальных и/или водяных скважин, таких как способы бурения, заканчивания и капитального ремонта. Эти способы бурения, заканчивания и капитального ремонта могут включать, но не ограничиваются этим, такие способы, как бурение, гидравлический разрыв, подкисление, геофизические исследования, цементирование, заполнение скважинного фильтра гравием, перфорирование и согласование. Многие из этих видов обработки скважины предназначаются для повышения и/или упрощения добычи желательных текучих сред из подземной скважины. Эти текучие среды могут включать углеводороды, такие как нефть и/или газ.

В способах цементирование, включая цементирование при сооружении скважины и восстановительное цементирование, обычно используются отверждаемые композиции. При использовании в настоящем документе термин "отверждаемая композиция" означает композиции, которые гидравлически застывают или другим способом развивают прочность при сжатии. Отверждаемые композиции можно использовать в операциях первичного цементирования, в результате которых колонны труб, такие как обсадные колонны и обсадные трубы, цементируются в стволе скважины. При осуществлении первичного цементирования отверждаемую композицию можно закачивать в кольцевое пространство между подземным пластом и колонной труб, находящейся в подземном пласте, или трубами колонны и более широким каналом, находящимся в подземном пласте. Отверждаемая композиция должна застывать в кольцевом пространстве, и в результате этого образуется кольцевая оболочка из затвердевшего цемента (например, цементная оболочка), которая должна обеспечивать опору и размещение колонны труб в стволе скважины и прикреплять внешнюю поверхность колонны труб к стенкам ствола скважины или к более широкому каналу. Отверждаемые композиции также можно использовать в способах восстановительного цементирования, таких как установка цементных пробок, а также в цементировании под давлением для герметизации пустот в колонне труб, цементной оболочке, гравийном фильтре, пласте и т.д. Отверждаемые композиции можно также использовать в поверхностных приложениях, например, таких как цементирование конструкций.

Отверждаемые композиции для использования в подземных пластах могут, как правило, включать цементирующий компонент, который гидравлически застывает или другим способом затвердевает, развивая прочность при сжатии. Примеры цементирующих компонентов, которые могут содержаться в отверждаемых композициях, представляют собой, помимо прочих материалов, портландцемент, цемент на основе алюминат кальция, цементная печная пыль, известковая печная пыль, летучая зола, шлак, пемза и зола рисовой шелухи. Эксплуатационные характеристики этих различных цементирующих компонентов в отверждаемых композициях могут различаться, причем они могут даже различаться для конкретного цементирующего компонента, например, в зависимости от конкретного типа или источника компонента. Например, некоторые из этих цементирующих компонентов могут иметь нежелательные свойства, которые могут сделать их непригодными для использования в обработке скважины. Кроме того, изменчивость эксплуатационных характеристик цементирующих компонентов может приводить к недостаточной прогнозируемости и надежности цементирующих компонентов при использовании в текучих средах для обработки скважины. Эта недостаточная прогнозируемость и надежность может становиться очевидной даже для одного и того же цементирующего компонента, например, если он получен из различных источников.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение предлагает цементирующие компоненты и, более конкретно, согласно определенным вариантам осуществления способы определения индекса реакционной способности для цементирующих компонентов.

Вариант осуществления представляет собой способ обработки скважины, включающий изготовление текучей среды для обработки, содержащей основную текучую среду и смешанный цементирующий компонент, причем данный смешанный цементирующий компонент включает печную пыль из двух или более различных источников; и введение текучей среды для обработки в ствол скважины.

Следующий вариант осуществления представляет собой способ цементирования, включающий изготовление отверждаемой композиции, содержащей воду и смешанный цементирующий компонент, причем данный смешанный цементирующий компонент включает печную пыль из двух или более различных источников; и осуществление отверждения отверждаемой композиции, при застывании которой образуется затвердевшая масса.

Следующий вариант осуществления представляет собой способ цементирования, включающий изготовление отверждаемой композиции, содержащей воду и смешанный цементирующий компонент, причем данный смешанный цементирующий компонент включает печную пыль и дополнительный цементирующий компонент, каждый материал, такой как печная пыль и дополнительный цементирующий компонент, имеют определенный индекс реакционной способности; и осуществление отверждения отверждаемой композиции, при застывании которой образуется затвердевшая масса.

Следующий вариант осуществления представляет собой способ изготовления смешанного цементирующего компонента, включающий обеспечение первой печной пыли, причем первая печная пыль поступает из первого источника; обеспечение второй печной пыли, причем вторая печная пыль поступает из второго источника; и смешивание, по меньшей мере, первой печной пыли и второй печной пыли для изготовления смешанного цементирующего компонента.

Следующий вариант осуществления представляет собой способ измерения реакционной способности печной пыли, включающий измерение параметров печной пыли с учетом того, что печная пыль имеет удельную поверхность, и деление измеряемого параметра на удельную поверхность печной пыли, в результате чего получается индекс реакционной способности для печной пыли.

Следующий вариант осуществления представляет собой текучую среду для обработки скважины, содержащую основную текучую среду и смешанный цементирующий компонент, включающий печную пыль из двух или более различных источников.

Характерные признаки и преимущества настоящего изобретения легко становятся очевидными для специалистов в данной области техники. Хотя специалистами в данной области техники могут быть сделаны многочисленные изменения, такие изменения находятся в пределах идеи настоящего изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Данные чертежи иллюстрируют определенные аспекты некоторых из вариантов осуществления настоящего изобретения, и их не следует использовать для ограничения или определения настоящего изобретения.

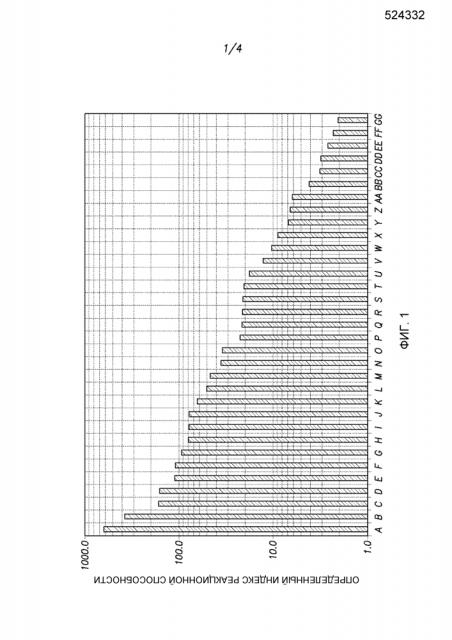

Фиг. 1 представляет график, иллюстрирующий измеряемые индексы реакционной способности цементной печной пыли, поставляемой из различных источников.

Фиг. 2 представляет график сравнения фактической и прогнозируемой прочности при сжатии сухих смесей цементной печной пыли.

Фиг. 3 представляет график сравнения фактической и прогнозируемой среднеобъемной эффективной вязкости при 511 сек-1 для сухих смесей цементной печной пыли.

Фиг. 4 представляет график сравнения фактической и прогнозируемой среднеобъемной эффективной вязкости при 51 сек-1 для сухих смесей цементной печной пыли.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Настоящее изобретение предлагает цементирующие компоненты и, более конкретно, согласно определенным вариантам осуществления способы определения индекса реакционной способности для цементирующих компонентов. Посредством определения индекса реакционной способности для цементирующих компонентов смеси цементирующих компонентов можно использовать для обработки скважины согласно конкретным вариантам осуществления, которые могут обеспечивать более прогнозируемые и надежные эксплуатационные характеристики. Кроме того, дополнительные варианты осуществления могут включать использование определенного индекса реакционной способности для изготовления смесей цементирующих компонентов, в которых один или несколько параметров были оптимизированы, в том числе, например, прочность при сжатии, модуль упругости, потеря текучей среды и/или время загустевания.

Без ограничения теорией считают, что индекс реакционной способности цементирующего компонента можно рассматривать как меру реакционной способности цементирующего компонента с поправкой на различия площади поверхности. Примерные способы для определения индекса реакционной способности могут включать измерение параметра цементирующего компонента и последующее деление измеряемого параметра на удельную поверхность цементирующего компонента. Согласно некоторым вариантам осуществления индекс реакционной способности для цементирующего компонента можно вычислять, используя следующее уравнение:

RI = MP/SSA

в котором RI представляет собой индекс реакционной способности, MP представляет собой измеряемый параметр цементирующего компонента, и SSA представляет собой удельную поверхность цементирующего компонента. Как правило, удельная поверхность представляет собой свойство тонкодисперсного твердого материала, и при использовании в настоящем документе она определяется как результат деления полной площади поверхности цементирующего компонента на массу цементирующего компонента или как результат деления полной площади поверхности на насыпной объем цементирующего компонента.

Как правило, цементирующие компоненты представляют собой тонкодисперсные твердые материалы, которые гидравлически застывают или другим способом затвердевают, развивая прочность при сжатии в присутствии воды. Неограничительные примеры цементирующих компонентов, которые могут оказаться подходящими для использования согласно вариантам осуществления настоящего изобретения, включают портландцементы, алюминат кальция, гипс, пуццолановые материалы и печную пыль. Можно также использовать смеси, содержащие один или нескольких различных цементирующих компонентов. Согласно некоторым вариантам осуществления цементирующий компонент можно сочетать с известью.

Согласно некоторым вариантам осуществления цементирующий компонент может включать портландцемент. Портландцемент представляет собой обычно используемый цементирующий компонент, который гидравлически реагирует с водой, развивая прочность при сжатии. Примеры подходящих портландцементов могут включать материалы, которые относятся к классам цементов A, C, G и H, которые определяет Американский институт нефти (API) в технических условиях материалов и испытаний для скважинных цементов (Технические условия API 10, пятое издание, 01 июля 1990 г.). Кроме того, портландцементы, подходящие для использования согласно вариантам осуществления настоящего изобретения, могут также включать материалы, которые относятся к типам I, I/II, III, IV или V по классификации ASTM. Согласно некоторым вариантам осуществления можно использовать смеси цементирующих компонентов, содержащие портландцемент.

Согласно некоторым вариантам осуществления цементирующий компонент может включать алюминат кальция. Алюминат кальция может гидравлически реагировать с водой, развивая прочность при сжатии. Алюминат кальция можно включать в цементы, обычно называемые терминами "цементы на основе алюмината кальция" или "цементы с высоким содержанием оксид алюминия". Цементы на основе алюмината кальция можно изготавливать, осуществляя производственный процесс, в течение которого смешиваются содержащий кальций материала (например, известняк) и содержащий алюминий материал (например, боксит).

Согласно некоторым вариантам осуществления цементирующий компонент может включать гипс. Гипс представляет собой материал, который застывает в присутствии воды, развивая прочность при сжатии.

Гипс может содержаться в цементах, обычно называемых термином "гипсовые цементы". Для использования в цементах гипс можно, согласно некоторым примерам, подвергать обжигу при очень высоких температурах, а затем измельчать. Согласно конкретным вариантам осуществления гипс можно добавлять в портландцемент.

Согласно некоторым вариантам осуществления цементирующий компонент может содержать пуццолановый материал. Пуццолановые материалы, которые могут оказаться подходящими для использования, включают широкое разнообразие природных и искусственных материалов, которые проявляют цементирующие свойства в присутствии гидроксида кальция. Примеры подходящих пуццолановых материалов, которые могут оказаться подходящими для использования согласно вариантам осуществления настоящего изобретения, включают природные и искусственные пуццоланы, такие как летучая зола, тонкодисперсный диоксид кремния, шлак, обожженный глинистый сланец, обожженная глина, метакаолин, пемза, диатомовая земля, вулканический пепел, опалиновый сланец, туф, а также обожженные органические материалы, такие как зола сельскохозяйственных отходов, зола муниципальных отходов (например, зола твердых муниципальных отходов), зола продуктов переработки сточных вод, зола животных отходов, зола промышленных отходов, полученных не от человека или животных, и соответствующие сочетания. Конкретные примеры золы сельскохозяйственных отходов представляют собой, например, зола рисовой шелухи, древесная зола (полученная, например, из опилок, коры, хвороста, веток, других древесных отходов), зола листьев деревьев, зола кукурузных початков, зола тростника (например, сахарного тростника), зола багассы, зола зерновых культур (например, таких как амарант, ячмень, кукуруза, лен, просо, овес, кинва, рожь, пшеница и т.д.) и соответствующих побочных продуктов (например, таких как шелуха, скорлупа и т.д.), садовая зола, зола виноградных обрезков, зола травы (например, такой как болотный тростник, свинорой пальчатый, природная цойсия японская), зола соломы, зола молотой ореховой скорлупы, зола бобовых (например, сои), а также и соответствующие сочетания.

Согласно некоторым вариантам осуществления цементирующий компонент может включать печную пыль. Один пример печной пыли представляет собой цементная печная пыль. При использовании настоящем документе термин "цементная печная пыль" означает частично обожженный загружаемый в печь материал, который отделяется от газового потока и собирается, например, в пылесборник в процессе производства цемента. Цементная печная пыль, как правило, может проявлять цементирующие свойства, поскольку она может застывать и затвердевать в присутствии воды. Обычно в процессе производства цемента образуются большие количества цементной печной пыли, которые, как правило, подлежат утилизации в качестве отходов. Утилизация цементной печной пыли может вызывать нежелательное увеличение стоимости производства цемента, а также связанные с ней проблемы для окружающей среды. Результаты химического анализа цементной печной пыли с различных производств различаются в зависимости от ряда факторов, включая конкретный загружаемый в печь материал, эффективность операции производства цемента и соответствующие системы сбора пыли. Цементная печная пыль, как правило, может содержать разнообразные оксиды, такие как SiO2, Al2O3, Fe2O3, CaO, MgO, SO3, Na2O и K2O. Другой пример печной пыли представляет собой известковая печная пыль. При использовании настоящем документе термин "известковая печная пыль" означает продукт, образующийся в процессе производства извести. Известковую пыль можно собирать, например, используя системы сбора пыли в процессе обжига известняка.

Согласно некоторым вариантам осуществления один или несколько параметров цементирующего компонента можно измерять и затем использовать для определения индекса реакционной способности. Эти параметры могут представлять собой ряд различных параметров, которые можно измерять, используя стандартные методы лабораторных исследований для отверждаемой композиции, содержащей цементирующий компонент и воду. Дополнительные компоненты могут также содержаться в отверждаемых композициях, например, в целях изменения одного или нескольких свойств текучей среды для обработки. Параметры цементирующего компонента или содержащей его отверждаемой композиции, которые могут быть измерены, представляют собой, например, прочность при сжатии, модуль упругости, потерю текучей среды, время загустевания, реологические значения (например, среднеобъемная эффективная вязкость, пластическая вязкость, предел текучести и т.д.) и/или содержание свободной воды.

Прочность при сжатии, как правило, представляет собой способность материала или конструкции выдерживать направленные аксиально толкающие усилия. Прочность при сжатии цементирующего компонента можно измерять в определенный момент времени после смешивания цементирующего компонента с водой и выдерживания получаемой в результате текучей среды для обработки в определенных условиях температуры и давления. Например, прочность при сжатии можно измерять в момент времени в интервале от приблизительно 24 до приблизительно 48 часов после того, как текучая среда смешивается и выдерживается при температуре 170°F (76,67°C) и атмосферном давлении. Прочность при сжатии можно измерять, используя разрушающий способ или неразрушающий способ. Разрушающий способ представляет собой физическое испытание прочности образцов текучей среды для обработки в различные моменты времени посредством разрушения образцов в устройстве для испытаний при сжатии. Прочность при сжатии вычисляется как соотношение нагрузки в момент разрушения и площади поперечного сечения, сопротивляющейся нагрузке, и выражается в фунтах силы на квадратный дюйм. В неразрушающих способах, как правило, можно использовать ультразвуковой анализатор цемента (UCA), который поставляет Fann Instrument Company (Хьюстон, штат Техас). Прочность при сжатии можно определять согласно рекомендованному практическому руководству API RP 10B-2 для исследования скважинных цементов (первое издание, июль 2005 г.).

Модуль упругости, также называемый термином "модуль Юнга" (Young), представляет собой меру соотношения прилагаемого напряжения и получаемой в результате деформации. Как правило, высокодеформируемый (пластический) материал проявляет меньший модуль упругости при увеличении ограниченного напряжения. Таким образом, модуль упругости представляет собой константу упругости, которая демонстрирует способность исследуемого материала выдерживать прилагаемую нагрузку. Можно использовать ряд различных лабораторных методов для измерения модуля упругости текучей среды для обработки, содержащей цементирующий компонент, после того, как текучая среда для обработки выдерживается для застывания в течение заданного периода времени в определенных условиях температуры и давления.

Потеря текучей среды, как правило, означает потерю текучей среды, такой как текучая среда для обработки, в подземном пласте. Можно использовать ряд различных лабораторных методов для измерения потери текучей среды для обработки, которые описывают поведение текучей среды для обработки в скважине. Потерю текучей среды можно измерять, осуществляя статическое исследование потери текучей среды и используя статическую или перемешиваемую ячейку для измерения потери текучей среды согласно вышеупомянутому рекомендованному практическому руководству API RP 10B-2.

Время загустевания, как правило, означает время, в течение которого текучая среда, такая как текучая среда для обработки, включающая цементирующий компонент, сохраняет текучее состояние и пригодность к перекачиванию. Можно использовать ряд различных лабораторных методов для измерения времени загустевания, в которых определяется продолжительность времени, в течение которого текучая среда для обработки сохраняет пригодность для закачивания в скважину. В примерном способе определения того, что текучая среда для обработки находится в пригодном для закачивания текучем состоянии, может быть использован работающий при высокой температуре и высоком давлении прибор для определения времени загустевания/консистенции в определенных условиях давления и температуры согласно процедуре определения времени загустевания цемента, которую определяет вышеупомянутое рекомендованное практическое руководство API RP 10B-2. Время загустевания может представлять собой время, в течение которого текучая среда для обработки достигает консистенции на уровне 70 единиц Бердена (Bearden) (Bc), и может определяться как время достижения 70 Bc.

Реологические значения текучей среды можно определять в качестве характеристик реологического поведения текучей среды. Реологические значения, которые можно определять, включают, помимо прочих, среднеобъемную эффективную вязкость, предел текучести и пластическую вязкость. Пластическая вязкость, как правило, представляет собой меру сопротивления течению текучей среды. Согласно некоторым вариантам осуществления предел текучести может представлять собой параметр пластической модели Бингама (Bingham), причем предел текучести представляет собой наклон линии зависимости напряжения от скорости сдвига выше предела текучести. Предел текучести, как правило, представляет собой меру состояния, в котором материал не может больше выдерживать упругую деформацию. Согласно некоторым вариантам осуществления предел текучести может представлять собой параметр пластической модели Бингама, причем предел текучести представляет собой напряжение при текучести, экстраполированное к нулевой скорости сдвига. Можно использовать ряд различных лабораторных методов для измерения реологических значений текучей среды для обработки, которые представляют собой показатели поведения текучей среды для обработки в скважине. Реологические значения можно измерять согласно процедуре, которую определяет вышеупомянутое рекомендованное практическое руководство API RP 10B-2.

Свободная вода, как правило, означает любую воду в текучей среде, которая представляет собой избыток по отношению к количеству, которое требуется для полной гидратации компонентов текучей среды. Свободная вода может быть нежелательной, поскольку она может физически отделяться от цементирующей композиции в процессе ее застывания. Свободная вода может также называться термином "свободная текучая среда". Можно использовать ряд различных лабораторных методов для измерения содержания свободной воды в текучей среде для обработки, которое представляет собой показатель поведения текучей среды для обработки скважины. Содержание свободной воды можно измерять согласно процедуре, которую определяет вышеупомянутое рекомендованное практическое руководство API RP 10B-2.

Как упомянуто выше, реакционная способность цементирующих компонентов может различаться для различных типов цементирующих компонентов или даже для различных источников определенного типа цементирующего компонента. Например, может различаться реакционная способность, которую имеет портландцемент и другой цементирующий компонент, такой как пуццолановый материал. В качестве дополнительного пример, реакционная способность цементирующего компонента может различаться для различных источников цементирующего компонента. Согласно некоторым вариантам осуществления индекс реакционной способности цементирующего компонента может различаться для двух или более различных источников в соотношении, составляющем, по меньшей мере, приблизительно 2:1. Например, индекс реакционной способности может различаться для различных источников цементирующего компонента в соотношении на любом уровне, являющемся промежуточным и/или составляющем приблизительно 2:1, приблизительно 10:1, приблизительно 50:1, приблизительно 100:1, приблизительно 250:1, приблизительно 500:1 или приблизительно 1000:1. Поскольку реакционная способность различается для различных цементирующих компонентов и даже для различных источников цементирующего компонента, эксплуатационные характеристики различных цементирующих компонентов могут оказаться непрогнозируемыми, что может также приводить к недостаточной консистенции цементирующих компонентов при их использовании в текучих средах для обработки, таких как отверждаемые композиции. В некоторых случаях эксплуатационные характеристики конкретного цементирующего компонента могут иметь нежелательные свойства, которые могут сделать их непригодными для использования. Например, цементирующий компонент из определенного источника может иметь свойства, которые делают его непригодным для использования.

Согласно некоторым вариантам осуществления можно использовать смесь из двух или более различных цементирующих компонентов, чтобы получить смешанный цементирующий компонент, который может иметь свойства, подходящие для использования в определенном приложении. Это может оказаться особенно полезным, например, в тех случаях, где один из цементирующих компонентов в смеси может иметь свойства, делающие его непригодным для данного определенного приложения. Например, цементирующий компонент, такой как цементная печная пыль из первого источника, можно смешивать с цементирующим компонентом, таким как цементная печная пыль из второго источника. Согласно некоторым вариантам осуществления один или оба из цементирующих компонентов могут иметь реакционную способность, которая делает их непригодными для конкретного приложения. Например, реакционная способность каждого индивидуального цементирующего компонента может оказаться чрезмерно низкой или чрезмерно высокой для конкретного приложения. Смешивание цементирующих компонентов из двух различных источников может производить смешанный цементирующий компонент, имеющий свойства прочности при сжатии, которые являются подходящими для данного приложения. Согласно некоторым вариантам осуществления относительные количества (например, массовые доли) каждого цементирующего компонента в смешанном цементирующем компоненте можно затем регулировать, чтобы изменять свойства прочности при сжатии смешанного цементирующего компонента.

Два или более цементирующих компонентов в смешанном цементирующем компоненте могут включать, например, два или более цементирующих компонентов различных типов, таких как портландцемент и цементная печная пыль. В качестве альтернативы, два или более цементирующих компонентов в смешанном цементирующем компоненте могут включать, например, цементирующие компоненты из двух или более различных источников. Например, первый цементирующий компонент может включать цементную печную пыль из первого источника, а второй цементирующий компонент может включать цементную печную пыль из второго источника. Следует понимать, что варианты осуществления не ограничиваются только двумя различными источниками, но могут включать цементирующий компонент, такой как цементная печная пыль, из трех, четырех, пяти или еще большего числа различных источников. Два или более различных источников цементирующего компонента могут включать различные производства, различные цементные производственные предприятия и т.д. Цементирующий компонент, такой как цементная печная пыль, который представляет собой побочный продукт цементного производственного предприятия, может иметь множество различных источников, существующих во всем мире. Например, различные источники цементной печной пыли могут включать различные производственные предприятия на территории всего мира, на которых может производиться цементная печная пыль.

Два или более цементирующих компонентов можно смешивать, получая смешанный цементирующий компонент, например, перед объединением с водой и/или другими компонентами текучей среды для обработки. Согласно определенным вариантам осуществления два или более цементирующих компонентов можно смешивать в сухом состоянии, получая сухую смесь, содержащую два или более цементирующих компонентов. Эту сухую смесь можно затем объединять с водой и/или другими компонентами в любой последовательности, получая текучую среду для обработки. Однако использование термина "смесь" не предназначается для определения того, что два или более цементирующих компонентов смешиваются в сухом состоянии перед объединением с водой. Например, смесь двух или более цементирующих компонентов можно не объединять до тех пор, пока один или даже оба из цементирующих компонентов не были предварительно смешаны с водой.

Согласно некоторым вариантам осуществления индекс реакционной способности можно использовать для оптимизации смешанного цементирующего компонента, причем данный смешанный цементирующий компонент включает два или более цементирующих компонентов. Например, индекс реакционной способности можно использовать для оптимизации одного или нескольких параметров смешанного цементирующего компонента, в том числе таких, как прочность при сжатии, модуль упругости, потеря текучей среды и/или время загустевания. Оптимизация смешанного цементирующего компонента может включать определение индекса реакционной способности для каждого из цементирующих компонентов в смешанном цементирующем компоненте. Индекс реакционной способности каждого цементирующего компонента можно затем использовать, чтобы прогнозировать эксплуатационные характеристики смешанного цементирующего компонента. Соотношение каждого цементирующего компонента можно регулировать, чтобы оптимизировать эксплуатационные характеристики смешанного цементирующего компонента. Эксплуатационные характеристики смешанного цементирующего компонента можно оптимизировать с учетом эксплуатационных характеристик смешанного цементирующего компонента, которые оценивают, используя следующее уравнение:

,

в котором EPblend представляет собой оцениваемый параметр для смешанного цементирующего компонента, i представляет собой номер индивидуального цементирующего компонента из ряда цементирующих компонентов от 1 до n, n представляет собой целое число, RIi представляет собой индекс реакционной способности цементирующего компонента i, SSAi представляет собой удельную поверхность цементирующего компонента i, fi представляет собой массовую долю цементирующего компонента i, и m представляет собой число от 1 до 10. Ряд цементирующих компонентов может включать два или более различных цементирующих компонентов. Два или более различных цементирующих компонентов могут представлять собой цементирующие компоненты различных типов, таких как портландцемент и шлак, или они могут происходить из различных источников, такой как цементная печная пыль из первого источника и цементная печная пыль из второго источника. Согласно некоторым вариантам осуществления m может составлять 1. Согласно альтернативным вариантам осуществления m может составлять 7/3.

Согласно некоторым вариантам осуществления медианный размер частиц цементирующего компонента может отличаться от его исходного размера частиц. Индекс реакционной способности можно затем измерять для измененного цементирующего компонента. Измененный цементирующий компонент можно содержаться в смешанном цементирующем компоненте. Согласно вариантам осуществления настоящего изобретения, медианный размер частиц цементирующего компонента можно изменять, осуществляя любой подходящий способ, в том числе, без ограничения, измельчение или разделение, чтобы получить материал, имеющий измененный размер частиц. Разделение цементирующего компонента может включать просеивание или любой другой подходящий способ для разделения цементирующего компонента и получения медианного размера частиц, который отличается от соответствующего исходного размера. Например, просеивание можно использовать, чтобы получать цементирующий компонент, имеющий увеличенный или уменьшенный медианный размер частиц, который является желательным для конкретного приложения. В качестве дополнительного примера, можно использовать измельчение, чтобы уменьшать медианный размер частиц цементирующего компонента. Согласно некоторым вариантам осуществления можно использовать сочетания измельчения и разделения. Термин "измельченный" или "измельчение" при использовании в настоящем документе означает, что используется измельчающее устройство (например, шаровая мельница, стержневая мельница и т.д.) для уменьшения размера частиц определенного компонента (компонентов). Пример подходящего измельчающего устройства представляет собой шаровая мельница 8000 Mixer/Mill®, которую поставляет компания SPEX SamplePrep. Согласно некоторым вариантам осуществления цементирующий компонент можно измельчать в течение периода времени, составляющего от приблизительно 30 минут до приблизительно 1 часа.

Медианный размер частиц цементирующего компонента можно изменять, получая любой размер, подходящий для использования в операциях цементирования. Согласно некоторым вариантам осуществления медианный размер частиц цементирующего компонента можно изменять по сравнении с его исходным размер частиц, получая медианный размер частиц, составляющий от приблизительно 1 мкм до приблизительно 350 мкм. Медианный размер частиц соответствует значению d50, которое измеряют, используя анализаторы размеров частиц, такие как анализаторы, которые производит компания Malvern Instruments (Вустершир, Соединенное Королевство).

Согласно некоторым вариантам осуществления медианный размер частиц цементирующего компонента можно увеличивать по отношению к его исходному размеру. Например, медианный размер частиц цементирующего компонента можно увеличивать, по меньшей мере, на 5% по отношению к его исходному размеру. Согласно некоторым вариантам осуществления, по меньшей мере, у части цементирующего компонента можно увеличивать размер частиц, причем данное увеличение составляет от приблизительно 5% до приблизительно 500% по отношению к его исходному размеру. Согласно некоторым варианты осуществления медианный размер частиц можно увеличивать в любой степени, составляющей и/или находящейся между любыми из значений, представляющих собой приблизительно 5%, приблизительно 10%, приблизительно 20%, приблизительно 30%, приблизительно 40%, приблизительно 50%, приблизительно 60%, приблизительно70%, приблизительно 80%, приблизительно 90%, приблизительно 100%, приблизительно 200%, приблизительно 300%, приблизительно 400%, или приблизительно 500% по отношению к его исходному размеру.

Согласно некоторым вариантам осуществления медианный размер частиц цементирующего компонента можно уменьшать по отношению к его исходному размеру. Например, медианный размер частиц можно уменьшать в достаточной степени, чтобы увеличивалась прочность при сжатии цементирующего компонента. Согласно некоторым вариантам осуществления цементирующий компонент может иметь медианный размер частиц, который составляет, по меньшей мере, на 5% меньше по отношению к его исходному размеру. Согласно некоторым вариантам осуществления, по меньшей мере, у части цементирующего компонента можно уменьшать медианный размер частиц, причем данное уменьшение составляет от приблизительно 5% до приблизительно 95% по отношению к его исходному размеру. Например, медианный размер частиц можно уменьшать в любой степени, составляющей и/или находящейся между любыми из значений, представляющих собой приблизительно 5%, приблизительно 10%, приблизительно 15%, приблизительно 20%, приблизительно 25%, приблизительно 30%, приблизительно 35%, приблизительно 40%, приблизительно 45%, приблизительно 50%, приблизительно 55%, приблизительно 60%, приблизительно 6%, приблизительно 70%, приблизительно 75%, приблизительно 80%, приблизительно 90% или приблизительно 95% по отношению к его исходном