Диспергатор гипса

Иллюстрации

Показать всеИзобретение относится к диспергатору гипса, который добавляют при изготовлении широкого спектра формованных продуктов из гипса. Технический результат заключается в улучшении текучести гипсовой суспензии даже в случае использования материалов исходного сырья для гипса, варьирующихся по качеству, и которые не задерживают отверждения гипсовой суспензии. Диспергатор гипса содержит: (А) поликарбоксилатный полимер; (В) полимер, полученный в результате проведения реакции между алкилендиамином и эпигалогенгидрином в качестве существенных компонентов. 3 табл., 5 з. и 2 н.п. ф-лы.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к диспергатору гипса, который добавляют при изготовлении широкого спектра формованных продуктов из гипса, таких как гипсовые панели (гипсокартонные листы), в целях улучшения текучести гипсовой суспензии, образованной из гипса и воды.

УРОВЕНЬ ТЕХНИКИ

Гипсовые панели широко использовали в основном в качестве материалов внутренней отделки зданий вследствие их превосходных характеристик огнестойкости, звукоизоляции и теплоизоляции, а также их доступности при низких ценах. Гипсовые панели в общем случае изготавливают по способу отливки. В данном способе гипсовую суспензию, которая образована из обожженного гипса, воды, диспергатора и других добавок (добавки), смешивают и замешивают в смесительной установке с пеноматериалом; смесь заливают между листами из бумаги основы, получая сэндвичевую структуру; и регулируют толщину и ширину, а после этого проводят отверждение, резку и высушивание для получения гипсовой панели. Доступными являются различные типы гипсовых панелей, такие как обычные панели, твердые панели, армированные панели и декоративные панели. Несмотря на возможность изменения типов добавок, продолжительностей перемешивания, добавления армированных материалов и тому подобного в зависимости от характеристик, требуемых для каждой из панелей, панели могут быть изготовлены по идентичному способу.

При изготовлении гипсовой суспензии для улучшения пластичности гипсовой панели по отношению к бумаге основы, а также для уменьшения удельного расхода воды при изготовлении суспензии, что улучшает эффективность высушивания суспензии, и для увеличения плотности формованной панели в целях получения высокопрочной панели используют диспергатор.

Обычно и широко использовали в качестве диспергаторов для гипса соединения на формальдегидной основе, такие как нафталинсульфонат-формальдегидный конденсат, меламинсульфонат-формальдегидный конденсат и формальдегидный конденсат бисфенола и аминобензолсульфоновой кислоты (смотрите патентные документы 1 и 2).

В патентном документе 3 описывается самовыравнивающаяся водная гипсовая композиция, характеризующаяся высоким уровнем текучести и превосходной способностью самовыравнивания, которую получают в результате добавления к водной гипсовой композиции поликарбокислотного диспергатора.

В патентном документе 4 описывается гипсовый диспергатор, характеризующийся включением растворимого в воде амфотерного полимерного соединения в качестве основного компонента. Растворимое в воде амфотерное полимерное соединение содержит структурное звено, содержащее атом азота, выбираемое из амидогруппы, аминогруппы и иминогруппы; структурное звено, содержащее карбокислотную группу; и структурное звено, содержащее полиалкиленгликолевую группу, и соединение получают в результате полимеризации. Однако вследствие примесей, содержащихся в материалах исходного сырья для гипса, эффекты диспергатора не могут быть проявлены устойчиво, и, таким образом, требуется улучшение.

Документы предшествующего уровня техники

Патентные документы

Патентный документ 1: японский патент №3067811 (JP 3067811 B2).

Патентный документ 2: японский патент №3733821 (JP 3733821 B2).

Патентный документ 3: публикация японской рассмотренной патентной заявки № S64-1426 (JP S64-1426 B).

Патентный документ 4: публикация японской патентной заявки №2007-320786 (JP 2007-320786 A).

КРАТКОЕ ИЗЛОЖЕНИЕ ИЗОБРЕТЕНИЯ

Проблема, разрешаемая в изобретении

Несмотря на демонстрацию вышеупомянутыми обычными поликарбокислотными диспергаторами превосходной диспергируемости для гипсовой суспензии в результате надлежащего выбора условий использования, таких как значение рН, это также вызывает задержку отверждения, что в результате приводит к уменьшению производительности по гипсовым панелям.

Существует широкий спектр материалов исходного сырья для гипса, таких как импортированный природный гипс, гипс, получаемый в результате десульфуризации дымовых газов, извлекаемый из установок десульфуризации, использующихся на электрических станциях или металлургических предприятиях, гипс в качестве побочного продукта, такой как фосфорнокислотный гипс и фторогипс, и утилизированный гипс, отделяемый и извлекаемый из отходов гипсовых панелей. Их различным образом используют при переходе от предприятия к предприятию в целях уменьшения транспортных расходов и тому подобного. В соответствии с этим, примеси и тому подобное, что содержится в гипсе, при переходе от предприятия к предприятию различаются, и, таким образом, свойства добавки, уменьшающей содержание воды в гипсе, не могут быть проявлены в полной мере.

С учетом описанных выше недостатков, таких как проблема, разрешаемая в настоящем изобретении, настоящее изобретение предлагает диспергатор гипса и добавку для гипса, которые улучшают текучесть гипсовой суспензии даже в случае различия по качеству использующихся материалов исходного сырья для гипса, и которые не вызывают задержки отверждения гипсовой суспензии.

Средства разрешения проблемы

В результате проведения интенсивного исследования для разрешения вышеупомянутой проблемы авторы настоящего изобретения сделали настоящее изобретение.

Говоря конкретно, настоящее изобретение относится к диспергатору гипса, характеризующемуся содержанием: (А) поликарбокислотного полимера; и (В) полимера, полученного в результате проведения реакции между алкилендиамином и/или моноамином и эпигалогенгидрином в качестве существенных компонентов.

Настоящее изобретение также относится к добавке для гипса, содержащей: полимер, полученный в результате проведения реакции между алкилендиамином и/или моноамином и эпигалогенгидрином в качестве существенных компонентов, которую примешивают для улучшения текучести гипсовой суспензии.

Эффекты от изобретения

В диспергаторе гипса настоящего изобретения используют (А) поликарбокислотный полимер в комбинации с (В) продуктом реакции между алкилендиамином и эпигалогенгидрином. Вследствие этого даже в случае различия по качеству использующихся материалов исходного сырья для гипса достаточная текучесть может быть устойчиво придана вне зависимости от типов.

Кроме того, в результате добавления диспергатора гипса к гипсовой суспензии гипсовые панели могут быть изготовлены без уменьшения производительности.

СПОСОБЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Ниже в настоящем документе настоящее изобретение будет разъясняться подробно.

В качестве (А) поликарбокислотного полимера предпочтительно может быть использован полимер, содержащий структурное звено, произведенное из (а) полиалкиленгликолевого ненасыщенного мономера, и структурное звено, произведенное из (b) ненасыщенного карбокислотного мономера.

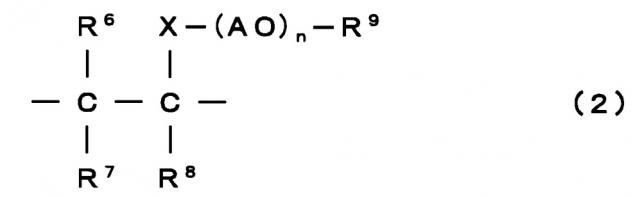

Структурное звено, произведенное из (а) полиалкиленгликолевого ненасыщенного мономера, может быть описано общей формулой (2):

(где каждый из R6, R7, R8 и R9 независимо представляет собой атом водорода или С1-22 углеводородную группу, Х представляет собой -СОО- или -(СН2)aO-, a представляет собой целое число в диапазоне от 1 до 20, АО представляет собой С2-4 алкиленоксигруппу, а n представляет собой количество молей добавленных алкиленоксигрупп и находится в диапазоне от 1 до 200).

В формуле (2) каждый из R6, R7, R8 и R9 независимо представляет собой атом водорода или С1-22 углеводородную группу, предпочтительно атом водорода или С1-8 алкильную группу, а более предпочтительно атом водорода, метильную группу, этильную группу, пропильную группу или бутильную группу.

АО представляет собой С2-4 алкиленоксигруппу, и ее конкретные примеры включают этиленоксигруппу, пропиленоксигруппу и бутиленоксигруппу. В случае образования АО из двух и более типов алкиленоксигрупп данные алкиленоксигруппы могут являться любым представителем, выбираемым из продуктов блочного присоединения или статистического присоединения.

n представляет собой количество молей присоединенных алкиленоксигрупп и находится в диапазоне от 1 до 200, предпочтительно от 5 до 120, более предпочтительно от 10 до 100, а еще более предпочтительно от 40 до 100.

Далее следуют конкретные примеры (а) полиалкиленгликолевого ненасыщенного мономера.

Алкоксиполиалкиленгликольмоно(мет)акрилаты, такие как метоксиполиэтиленгликольмоно(мет)акрилат, метокси{полиэтиленгликоль(поли)пропиленгликоль}моно(мет)акрилат, этоксиполиэтиленгликольмоно(мет)акрилат, этокси{полиэтиленгликоль(поли)пропиленгликоль}моно(мет)акрилат, пропоксиполиэтиленгликольмоно(мет)акрилат, пропокси{полиэтиленгликоль(поли)пропиленгликоль}моно(мет)акрилат, бутоксиполиэтиленгликольмоно(мет)акрилат и бутокси{полиэтиленгликоль(поли)пропиленгликоль}моно(мет)акрилат; и полиалкиленгликолевые аддукты ненасыщенных спиртов, такие как алкиленоксидный аддукт винилового спирта, алкиленоксидный аддукт (мет)аллилового спирта, алкиленоксидный аддукт 3-бутен-1-ола, алкиленоксидный аддукт изопренового спирта (3-метил-3-бутен-1-ола), алкиленоксидный аддукт 3-метил-2-бутен-1-ола, алкиленоксидный аддукт 2-метил-3-бутен-2-ола, алкиленоксидный аддукт 2-метил-2-бутен-1-ола и алкиленоксидный аддукт 2-метил-3-бутен-1-ола. Следует обратить внимание на то, что в настоящем изобретении (мет)акрилат относится как к акрилату, так и метакрилату, а (мет)аллиловый спирт относится как к аллиловому спирту, так и металлиловому спирту.

Конкретные примеры (b) ненасыщенного карбокислотного мономера включают акриловую кислоту, метакриловую кислоту, малеиновую кислоту, фумаровую кислоту, итаконовую кислоту и ненасыщенную жирную кислоту, а также ангидриды данных кислот, такие как малеиновый ангидрид. В их числе в особенности предпочтительной является метакриловая кислота.

В (А) поликарбокислотном полимере примеры (с) сополимеризуемого мономера, отличного от вышеупомянутых мономеров (а) и (b), включают следующие далее известные мономеры; (1) (не)водные мономеры: метил(мет)акрилат, этил(мет)акрилат, бутил(мет)акрилат, стирол и тому подобное; (2) анионные мономеры: винилсульфонаты, стиролсульфонаты, сложные фосфоэфиры метакриловой кислоты и тому подобное; (3) амидные мономеры: акриламид, алкиленоксидный аддукт акриламида и тому подобное; (4) полиамидполиаминовые мономеры: соединение конденсата полиамидполиамина и (мет)акриловой кислоты, которое при желании содержит алкиленоксид.

Соотношение между мономерами от (а) до (с) при сополимеризации предпочтительно составляет (а):(b):(c) = от 50 до 95 : от 5 до 50 : от 0 до 40, а более предпочтительно (а):(b):(c) = от 70 до 90 : от 10 до 30 : от 0 до 20, в расчете на массу.

На способ изготовления (А) поликарбокислотного полимера каких-либо конкретных ограничений не накладывают, и могут быть использованы известные способы полимеризации, такие как растворная полимеризация и блочная полимеризация, которые используют инициаторы полимеризации. Несмотря на отсутствие также и каких-либо конкретных ограничений, накладываемых на молекулярную массу, для достижения хорошей диспергируемости она предпочтительно находится в диапазоне от 5000 до 100000 при выражении в виде среднемассовой молекулярной массы (согласно определению по методу гельпроникающей хроматографии, в пересчете на полиэтиленгликоль).

Предпочтительно (А) поликарбокислотный полимер содержится в диспергаторе гипса настоящего изобретения в частично или полностью нейтрализованной форме, которую нейтрализовали при использовании нейтрализатора, такого как гидроксид лития, гидроксид калия, гидроксид натрия, аммиак, алкиламин или органический амин.

Далее будет разъясняться (В) полимер, полученный в результате проведения реакции между алкилендиамином и/или моноамином и эпигалогенгидрином в качестве существенных компонентов.

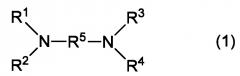

В качестве описанного выше алкилендиамина предпочтительно используют алкилендиамин, описывающийся общей формулой (1):

(где каждый из R1 и R2 представляет собой С1-5 алкильную группу или С1-4 гидроксиалкильную группу; каждый из R3 и R4 представляет собой атом водорода, или С1-5 алкильную группу, или С1-4 гидроксиалкильную группу; и R5 представляет собой С2-6 алкиленовую группу).

Конкретные примеры алкилендиамина включают диметиламиноэтиламин, диэтиламиноэтиламин, диметиламинопропиламин, диэтиламинопропиламин, 3-метиламинопропиламин, N,N,N',N'-тетраметилэтилендиамин, N,N,N',N'-тетраэтилэтилендиамин, N,N,N',N'-тетраметилпропилендиамин, N,N,N',N'-тетраэтилпропилендиамин, N,N,N',N'-тетрагидроксиэтилэтилендиамин, N,N-диметил-N',N'-дигидроксиэтилпропилендиамин, диэтиламино-4-аминопентан, тетраметилгексаметилендиамин, тетраметил-1,3-бутандиамин и тетраметилфенилендиамин. В их числе предпочтительными являются диметиламинопропиламин и диэтиламинопропиламин.

Конкретные примеры описанного выше моноамина включают моноамины, содержащие алкильные группы, такие как метиламин, диметиламин, этиламин, диэтиламин, н-пропиламин, ди-н-пропиламин, изопропиламин, диизопропиламин, н-бутиламин, ди-н-бутиламин, втор-бутиламин, ди-втор-бутиламин, трет-бутиламин, ди-трет-бутиламин, гексиламин, дигексиламин, циклогексиламин, дициклогексиламин, 2-этилгексиламин и ди(2-этилгексил)амин; моноамины, содержащие алкенильные группы, такие как аллиламины и диаллиламины; моноамины, содержащие гидроксиалкильные группы, такие как моноэтаноламин, диэтаноламин, гидроксипропиламин, дигидроксипропиламин, N-метилэтаноламин и аминобензойная кислота; моноамины, содержащие фенильные группы, такие как анилин и дифениламин; моноамины, содержащие бензильные группы, такие как бензиламин и дибензиламин; и аммиак.

Либо из алкилендиаминов, либо из моноаминов могут быть выбраны один или два или несколько компонентов, или они могут быть выбраны как из алкилендиаминов, так и из моноаминов и использованы в комбинации.

Примеры эпигалогенгидрина включают эпихлоргидрин, эпибромгидрин и метилэпихлоргидрин; и они могут быть использованы индивидуально, или два и более из них могут быть использованы в комбинации. В числе данных эпигалогенгидринов наиболее предпочтительным является эпихлоргидрин.

Молярное соотношение в реакции между алкилендиамином и/или моноамином и эпигалогенгидрином предпочтительно находится в диапазоне от 2:1 до 1:2. В случае проведения реакции при молярном соотношении в данном диапазоне полученный полимер будет иметь молекулярную массу, характеризующуюся подходящей для использования вязкостью, и, таким образом, может быть получена хорошая диспергируемость. Среднемассовая молекулярная масса полимера обычно находится в диапазоне от 1000 до 1000000, предпочтительно от 2000 до 500000, а более предпочтительно от 3000 до 100000.

Хотя отсутствуют какие-либо конкретные ограничения, накладываемые на соотношение между компонентом (А) и компонентом (В), предпочтительно (А):(В) = от 1:1 до 30:1, а более предпочтительно от 2:1 до 20:1, в пересчете на массовое соотношение.

Несмотря на неизвестность механизма того, каким образом гипсовой суспензии, в которой используется диспергатор гипса по настоящему изобретению, постоянно придается текучесть, предположительно компонент (В) селективно адсорбируется на примесях, которые присутствуют в материалах исходного сырья для гипса и ингибирует функцию диспергатора. В соответствии с этим, компонент (В) может быть использован в качестве добавки для гипса совместно с диспергатором, отличным от компонента (А), таким как лигносульфонат, высококонденсированная соль нафталинсульфоновой кислоты и формалина, высококонденсированная соль меламинсульфоновой кислоты и формалина, полистиролсульфонат и водный винильный сополимер.

К материалам исходного сырья для гипса при использовании обычно может быть добавлено от 0,01% (масс.) до 5% (масс.) (массовая доля диспергатора в твердом веществе) диспергатора гипса настоящего изобретения. Несмотря на использование для добавления диспергатора широкого спектра способов в общем случае диспергатор добавляют в воду для первоначального разбавления, а после этого гипс замешивают с водой для получения гипсовой суспензии. Компонент (А) и компонент (В) могут быть перемешаны перед добавлением, или каждый из них может быть добавлен индивидуально без перемешивания. В случае индивидуального добавления каждого из них может быть использован любой порядок добавления.

Гипс включает безводный гипс, полуводный гипс и двуводный гипс. В качестве материалов исходного сырья для гипса природный гипс или химический гипс, такой как нейтрализованный гипс и гипс в качестве побочного продукта, могут быть использованы индивидуально, или два и более из них могут быть использованы при перемешивании. Основные примеры химического гипса включают фосфорнокислотный гипс, фторогипс, титановый гипс и гипс, получаемый в результате десульфуризации дымовых газов. Материалы исходного сырья для гипса могут содержать утилизированный гипс. Утилизированный гипс может быть утилизированным гипсом, собираемым из отходов гипсовых панелей, генерированных у производителей гипсовых панелей, или утилизированным гипсом, собираемым из отходов гипсовых панелей и тому подобного, генерированных при строительстве или отбраковывании. Диспергатор гипса настоящего изобретения подходящим для использования образом может быть применен для любого из таких материалов исходного сырья для гипса и демонстрирует превосходные эффекты даже для гипса, перемешанного при различных соотношениях между компонентами смеси.

Примеры добавки, которую используют для гипсовых панелей и тому подобного в дополнение к диспергатору гипса настоящего изобретения, включают универсальную добавку, уменьшающую содержание воды, пенообразователь, такой как алкилсульфат, алкилэфирсульфат на основе простого эфира и алкилсульфонат, противовспениватель, стабилизатор пены, регулятор отверждения, водоотталкивающую добавку, клеящую добавку и замедлитель. В дополнение к этому, в качестве армирующего волокна могут быть добавлены стекловолокно, углеродное волокно, бумажная макулатура, древесная волокнистая масса первичного помола и тому подобное, или гипсовые панели могут быть получены при использовании легкого заполнителя, такого как перлит и пенистая сталь.

Диспергатор настоящего изобретения легко может быть нанесен на гипсовую штукатурку, которую используют в отделочном покрытии.

Примеры

Настоящее изобретение будет разъясняться в соответствии с конкретными примерами; однако, настоящее изобретение данными примерами не ограничивается. Если только не будет указано другого, то соотношения между мономерами при сополимеризации и соотношения между компонентами смеси получают в расчете на массу.

[(А) Поликарбокислотный полимер]

Ниже будет разъясняться (А) поликарбокислотный полимер, использующийся в примерах настоящего документа.

<A1> Сополимеризованный материал из (а1) сложного эфира, полученного из метакриловой кислоты и монометилового простого эфира полиэтиленгликоля (46 молей), и (b1) метакриловой кислоты ((а1):(b1)=9:1; среднемассовая молекулярная масса составляла 25000).

<A2> Сополимеризованный материал из (а2) сложного эфира, полученного из метакриловой кислоты и монометилового простого эфира полиэтиленгликоля (90 молей), (b1) метакриловой кислоты и (с1) полиамидполиаминового мономера ((а2):(b1):(с1)=77:13:10; среднемассовая молекулярная масса составляла 44000; сополимер, описанный в примере 2 из публикации японской патентной заявки № 2007-320786).

<A3> Сополимеризованный материал из (а3) 50ЭО2ПО-аддукта 3-метил-3-бутен-1-ола и (b2) фумаровой кислоты ((а3):(b2)=8:2; среднемассовая молекулярная масса составляла 30000).

[(B) Изготовление полимера из амина и эпигалогенгидрина]

Продукты реакции между алкилендиамином и/или моноамином и эпигалогенгидрином, использующиеся в примерах в настоящем документе (от В1 до В11), изготавливали в соответствии с методикой, описанной ниже.

<Условие измерения молекулярной массы>

Колонка: OHpacSB-806MHQ, OHpacSB-804HQ, OHpacSB-803HQ (производство компании Showa Denko K. K.)

Элюент: уксусная кислота при 0,5 моль/л и водный раствор нитрата натрия

Детектор: дифференциальный рефрактометр

Градуировочная кривая: на основании пуллулана

Пример синтеза 1

В четырехгорлой колбе размещали и в достаточной степени перемешивали 116 г (1 моль) N,N,N',N'-тетраметилэтилендиамина и 171 г воды. После этого сюда же при температуре, составляющей 40°С и менее, постепенно добавляли 94 г (0,9 моля) 35%-ной хлористоводородной кислоты для получения гидрохлорида амина. После этого смесь нагревали для увеличения температуры до 70°С и сюда же в течение приблизительно двух часов покапельно добавляли 83,3 г (0,9 моля) эпихлоргидрина. Во время покапельного добавления температуру выдерживали в диапазоне от 70°С до 80°С. По завершении покапельного добавления эпихлоргидрина реакцию продолжали в течение шести часов при той же самой температуре для получения водного раствора полимера В1 при 50% (масс.). Среднемассовая молекулярная масса полученного полимера составляла 223000.

Пример синтеза 2

190 г (1 моль) N,N-диметил-N',N'-дигидроксиэтилпропилендиамина и 88 г (0,95 моля) эпихлоргидрина вводили в реакцию тем же самым образом, как и в случае примера синтеза 1, для получения водного раствора полимера В2 при 50% (масс.). Среднемассовая молекулярная масса полученного полимера составляла 125000.

Пример синтеза 3

236 г (1 моль) N,N,N',N'-тетрагидроксиэтилэтилендиамина и 92,5 (1 моль) эпихлоргидрина вводили в реакцию тем же самым образом, как и в случае примера синтеза 1, для получения водного раствора полимера В3 при 50% (масс.). Среднемассовая молекулярная масса полученного полимера составляла 573000.

Пример синтеза 4

236 г (1 моль) N,N,N',N'-тетрагидроксиэтилэтилендиамина и 50,9 (0,55 моля) эпихлоргидрина вводили в реакцию тем же самым образом, как и в случае примера синтеза 1, для получения водного раствора полимера В4 при 50% (масс.). Среднемассовая молекулярная масса полученного полимера составляла 63000.

Пример синтеза 5

В четырехгорлой колбе размещали и в достаточной степени перемешивали 116 г (1 моль) диэтиламиноэтиламина и 196 г воды. Сюда же в течение приблизительно двух часов покапельно добавляли 88 г (0,95 моля) эпихлоргидрина при выдерживании температуры в диапазоне от 40°С до 50°С. По завершении покапельного добавления реакцию продолжали в течение одного часа при той же самой температуре и, кроме того, продолжали в течение восьми часов при температуре в диапазоне от 70°С до 80°С для получения водного раствора полимера В5 при 50% (масс.). Среднемассовая молекулярная масса полученного полимера составляла 21000.

Пример синтеза 6

102 г (1 моль) диметиламинопропиламина и 92,5 г (1 моль) эпихлоргидрина вводили в реакцию тем же самым образом, как и в случае примера синтеза 5, для получения водного раствора полимера В6 при 50% (масс.). Среднемассовая молекулярная масса полученного полимера составляла 35000.

Пример синтеза 7

102 г (1 моль) диметиламинопропиламина и 55,5 г (0,6 моля) эпихлоргидрина вводили в реакцию тем же самым образом, как и в случае примера синтеза 5, для получения водного раствора полимера В7 при 50% (масс.). Среднемассовая молекулярная масса полученного полимера составляла 5300.

Пример синтеза 8

45,1 г (1 моль) диметиламина и 92,5 г (1 моль) эпихлоргидрина вводили в реакцию тем же самым образом, как и в случае примера синтеза 5, для получения водного раствора полимера В8 при 50% (масс.). Среднемассовая молекулярная масса полученного полимера составляла 620000.

Пример синтеза 9

45,1 г (1 моль) диметиламина и 46,3 г (0,5 моля) эпихлоргидрина вводили в реакцию тем же самым образом, как и в случае примера синтеза 5, для получения водного раствора полимера В9 при 50% (масс.). Среднемассовая молекулярная масса полученного полимера составляла 6600.

Пример синтеза 10

22,6 г (0,5 моля) диметиламина, 51 г (0,5 моля) диметиламинопропиламина и 92,5 г (1 моль) эпихлоргидрина вводили в реакцию тем же самым образом, как и в случае примера синтеза 5, для получения водного раствора полимера В10 при 50% (масс.). Среднемассовая молекулярная масса полученного полимера составляла 960000.

Пример синтеза 11

22,6 г (0,5 моля) диметиламина, 51 г (0,5 моля) диметиламинопропиламина и 46,3 г (0,5 моля) эпихлоргидрина вводили в реакцию тем же самым образом, как и в случае примера синтеза 5, для получения водного раствора полимера В11 при 50% (масс.). Среднемассовая молекулярная масса полученного полимера составляла 9000.

Композиции материалов исходного сырья для гипса, использующихся в эксплуатационном испытании, продемонстрированы в таблице 1.

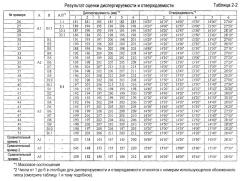

Диспергаторы гипса из примеров от 1 до 51 и сравнительных примеров от 1 до 3 получали при композиционных соотношениях, продемонстрированных в таблице 2, и по методу, описанному ниже, проводили испытания на диспергируемость гипса и задержку отверждения гипса.

| Таблица 1Соотношения между компонентами смеси для обожженного гипса (% (масс.)) | |||

| № | Природный | Десульфуризация дымовых газов | Другой побочный продукт (содержащий утилизированный гипс) |

| 1 | 55 | 25 | 20 |

| 2 | 45 | 30 | 25 |

| 3 | 35 | 30 | 35 |

| 4 | 25 | 30 | 45 |

| 5 | 25 | 40 | 35 |

В качестве обожженного гипса №6 использовали коммерчески доступный обожженный гипс Cherry Mark марки А, изготовленный в компании YOSHINO GYPSUM Co., Ltd.

[Эксплуатационное испытание]

<Диспергируемость гипса>

Компонент (А) и компонент (В) перемешивали при каждом из соотношений между компонентами смеси (массовых соотношений), продемонстрированных в таблице 2 (таблицах 2-1 и 2-2), для получения диспергаторов гипса из примеров от 1 до 51 и сравнительных примеров от 1 до 3 следующим образом: 0,18 г каждого из диспергаторов взвешивали на основании уровня содержания в твердом веществе (по гипсу, 0,06% (масс.)) и сюда же добавляли воду в виде воды замешивания в целях доведения совокупного количества до 195 г. К смеси добавляли 300 г обожженного гипса, характеризующегося составом при перемешивании, продемонстрированным в таблице 1, или коммерчески доступного обожженного гипса (№6) (65% для соотношения вода/гипс) и получающуюся в результате смесь замешивали в небольшом давильном прессе/смесителе в течение 10 секунд.

В центре уретановой панели (35 см × 35 см) предварительно получали пустотелый цилиндр, имеющий верхний внутренний диаметр 75 мм, нижний внутренний диаметр 85 мм и высоту 40 мм, и замешанную гипсовую суспензию немедленно выливали в контейнер (пустотелый цилиндр) вплоть до заполнения контейнера. После этого пустотелый цилиндр вытягивали в направлении, перпендикулярном уретановой панели, и измеряли растекание гипсовой суспензии. Измеряли первый диаметр, который может представлять собой максимальное растекание, и второй диаметр, перпендикулярный первому диаметру, и оценивали их среднее значение в качестве показателя диспергируемости.

Полученные результаты (средние значения диаметров) продемонстрированы в таблице 2 (таблицах 2-1 и 2-2).

[Задержка отверждения гипса]

Подобно испытанию на диспергируемость тщательно отвешивали 0,18 г каждого из диспергаторов гипса из примеров от 1 до 51 и сравнительных примеров от 1 до 3 на основании уровня содержания в твердом веществе (по гипсу, 0,06% (масс.)) и сюда же добавляли воду замешивания в целях доведения совокупного количества до 195 г. К смеси добавляли 300 г обожженного гипса, характеризующегося составом при перемешивании, продемонстрированным в таблице 1, или коммерчески доступного обожженного гипса (№6) (65% для соотношения вода/гипс) и получающуюся в результате смесь замешивали в небольшом давильном прессе/смесителе в течение 10 секунд.

После замешивания полученную гипсовую суспензию немедленно переводили в бумажный стаканчик и сюда же помещали цифровой термометр в целях измерения каждые десять минут температуры в соответствии с тепловыделением, представляющим собой результат отверждения гипса. Время, затрачиваемое для достижения максимальной температуры, определяли как время пиковой температуры, и его использовали в качестве показателя для оценки задержки отверждения.

Полученные результаты (время для пиковых температур) продемонстрированы в таблице 2 (таблицах 2-1 и 2-2).

Как это продемонстрировано в таблице 2 (таблицах 2-1 и 2-2), гипсовая суспензия, в которую добавляли каждый из диспергаторов гипса из примеров от 1 до 51, продемонстрировала превосходную диспергируемость и уменьшенную задержку отверждения даже в случае различия использующихся материалов исходного сырья для гипса по качеству.

С другой стороны, несмотря на демонстрацию некоторыми из диспергаторов гипса из сравнительных примеров от 1 до 3, которые не содержат конденсата амина и эпигалогенгидрина, результатов, сопоставимых с результатами для примеров в случае использования коммерчески доступного обожженного гипса №6, как диспергируемость, так и задержка отверждения были худшими в сопоставлении с тем, что имело место для примеров использования обожженного гипса от №1 до №5, что отражает фактическое смешивание гипса, проводимое на предприятиях по изготовлению гипсовых панелей.

1. Диспергатор гипса, отличающийся тем, что он содержит:

(А) поликарбоксилатный полимер; и

(В) полимер, полученный в результате проведения реакции между алкилендиамином и эпигалогенгидрином в качестве существенных компонентов,

где алкилендиамин описывается общей формулой (1):

(где каждый из R1 и R2 представляет собой С1-5 алкильную группу или С1-4 гидроксиалкильную группу; каждый из R3 и R4 представляет собой атом водорода, или С1-5 алкильную группу, или С1-4 гидроксиалкильную группу; и R5 представляет собой С2-6 алкиленовую группу).

2. Диспергатор гипса по п.1, где

алкилендиамин представляет собой диалкиламиноалкиламин.

3. Диспергатор гипса по п.1 или 2, где

(А) поликарбоксилатный полимер включает структурное звено, произведенное из (а) полиалкиленгликолевого ненасыщенного мономера, и структурное звено, произведенное из (b) ненасыщенного карбоксилатного мономера.

4. Диспергатор гипса по п.3, где

структурное звено, произведенное из (а) полиалкиленгликолевого ненасыщенного мономера, описывается общей формулой (2):

(где каждый из R6, R7, R8 и R9 независимо представляет собой атом водорода или С1-22 углеводородную группу, Х представляет собой -СОО- или -(СН2)aO-, a представляет собой целое число в диапазоне от 1 до 20, АО представляет собой С2-4 алкиленоксигруппу, а n представляет собой количество молей добавленных алкиленоксигрупп и находится в диапазоне от 1 до 200).

5. Диспергатор гипса по одному из пп. 1, 2 или 4, где

соотношение между компонентом (А) и компонентом (В) представляет собой (А):(В) = от 1:1 до 30:1, в расчете на массовое соотношение.

6. Диспергатор гипса по п.3, где

соотношение между компонентом (А) и компонентом (В) представляет собой (А):(В) = от 1:1 до 30:1, в расчете на массовое соотношение.

7. Добавка для гипса, содержащая:

полимер, полученный в результате проведения реакции между алкилендиамином и/или моноамином и эпигалогенгидрином в качестве существенных компонентов.