Способ литья под давлением термопластичных полюсных деталей и литьевая форма для реализации такового

Иллюстрации

Показать всеГруппа изобретений относится к способу литья под давлением термопластичных полюсных деталей и литьевой форме. Литьевая форма во время процесса литья фиксируется и имеет по меньшей мере один вакуумный прерыватель и контактные выводы, а также по меньшей мере одно инжекционное отверстие или литник для инжекции термопластичного материала в литьевую форму. Литьевая форма имеет несколько инжекционных отверстий по меньшей мере вдоль ее длинной оси, для инжекции горячего термопластичного материала. При этом инжекционные отверстия или литники могут управляться таким образом, чтобы они инжектировали термопластичный материал одновременно или в заданное время, зависимое от схемы инжекции. Технический результат, достигаемый при использовании группы изобретений, заключается в меньшей продолжительности при изготовлении отливаемой полюсной детали с градиентом давления вдоль длинной оси и обеспечение равномерного распределения материала во время процесса литья. 2 н. и 9 з.п. ф-лы, 4 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к способу литья под давлением термопластичных полюсных деталей с использованием литьевой формы, в которой во время процесса литья фиксируются по меньшей мере один вакуумный прерыватель и контактные выводы, и имеется минимум одно инжекционное отверстие/литник для инжекции в нее термопластичного материала, и к литьевой форме для реализации такового, согласно ограничительной части пунктов 1 и 9 формулы изобретения.

Уровень техники

Литье под давлением средневольтных полюсных деталей, например для покрытия их термопластичной оболочкой, хорошо известно. В отличие от случая использования в качестве смолы реактопластичного материала, рабочее давление для термопластичного материала во время литья выше. Одним из наибольших преимуществ термопластичного покрытия является то, что время его изготовления короче, чем время изготовления для эпоксидной смолы. Это обусловлено тем, что для эпоксидной смолы требуются длительные периоды отверждения и медленные режимы изменения температуры. Лишь термопластичный материал может становиться твердым при остывании.

Технология литья под давлением для термопластичных полюсных деталей применяется лишь с одним инжекционным литником или отверстием.

Кроме того, из-за вставок, которые чувствительны к давлению, как в случае примера с вакуумным прерывателем, литье под давлением возможно лишь до достижения верхних пределов давления.

Наполнение полости зависит от характера изменения и свойств термопластичных материалов, в пределах их результирующей вязкости.

Таким образом, недостатки процессов в уровне техники следующие.

Давление наполнения уменьшается вдоль пути потока до низкого давления в конце, вследствие вязкости термопластичного материала. В итоге это приводит к проблемам с наполнением.

Максимальное давление наполнения внутри литьевой формы увеличивается с высотой полюсной детали или расположением полюсной детали вдоль пути потока.

Геометрические препятствия требуют неравномерной толщины стенок вдоль пути потока и, следовательно, образуются пустоты, а возможным результатом может быть неполное наполнение при заданном давлении.

Включение геометрических упрочняющих элементов типа ребер и т.п. для придания прочности и жесткости полюсной детали практически невозможно из-за недопустимого увеличения давления в полости.

Литье под давлением материала с повышенной вязкостью по этой известной технологии невозможно.

Так, с учетом того факта, что временные циклы изготовления для покрытых термопластичными материалами полюсных деталей весьма короткие, во время процесса происходят динамические эффекты, аналогичные вязкости жидкого горячего термопластичного материала.

Раскрытие изобретения

Объектом изобретения является решение указанной проблемы за счет контролируемого градиента давления вдоль длинной оси отливаемой полюсной детали и обеспечение более короткой продолжительности процесса, а также равномерного распределения материала во время процесса литья.

Изобретательское решение этой проблемы заключается в том, что применяется литьевая форма с несколькими инжекционными отверстиями или литниками или литниками пленочной инжекции по меньшей мере вдоль ее длинной оси, для инжекции горячего термопластичного материала и что инжекционные литники могут управляться таким образом, что они инжектируют термопластичный материал одновременно или в заданное время в зависимости от схемы инжекции.

Одним из обеспечивающих преимущество является осуществление, в котором дополнительные инжекционные литники расположены в литьевой форме в тех местах, где топография является неплоской. Это способствует полному наполнению без потери времени и на участке со сложной топографией. Кроме того, благодаря этому достигается повышенная механическая (прочность), а также в большей степени уменьшаются пустоты.

Другое осуществление изобретения заключается в том, что инжекционные отверстия обеспечены заслонками, которыми поток инжектируемого горячего термопластичного материала может направляться независимо для каждого инжекционного отверстия. За счет этих заслонок каждое из инжекционных отверстий или литников может управляться оптимально и с учетом градиента давления вдоль пути течения термопластичного материала.

Преимущество обеспечивает одно из осуществлений, в котором давление в инжекционных отверстиях или вблизи их измеряется датчиками давления, чтобы управлять инжектированием каждого инжекционного отверстия, например каждой заслонки, согласно заданному градиенту давления.

Чтобы улучшить механические и диэлектрические свойства и уменьшить образование полостей покрытий полюсной детали, инжектируемый горячий термопластичный материал наполняется частицами или волокнами, и эти по меньшей мере специально выделенные инжекционные отверстия обеспечиваются таковым, чтобы упрочнить по меньшей мере некоторые участки полюсной детали.

Таким образом, в связи с этим инжекционные литники управляются или приводятся в действие посредством заслонки и приложенного давления таким образом, что направление потока полученного материала в литьевой форме в течение процесса литья может управляться или оптимизироваться.

Чтобы использовать несколько композиционных материалов, выгодно, чтобы по меньшей мере два литника обеспечивались разным горячим термопластичным материалом, чтобы применять два или большее число композиционных материалов во время одного процесса литья.

Что касается литьевой формы для реализации способа, изобретение состоит в том, что литьевая форма применяется с несколькими инжекционными литниками, по меньшей мере, вдоль ее длиной оси, для инжекции горячего термопластичного материала, и что по меньшей мере один инжекционный литник был обеспечен управляемой заслонкой.

Еще одно обеспечивающее преимущество осуществление касательно этого состоит в том, что заслонка или инжекционное устройство управляются управляющим устройством, в котором заданы давление и или схема потока.

Еще одно обеспечивающее преимущество осуществление заключается в том, что в инжекционных литниках или соотнесено с ними размещены датчики давления и что показания датчиков давления направляются в управляющее устройство, чтобы управлять заслонкой инжекторов посредством заданных временных/барических схем.

Для всех осуществлений могут быть также использованы литники пленочной инжекции.

Одно из основных преимуществ состоит в том, термопластичные полюсные детали для применения внутри помещений используют несколько инжекционных литников, чтобы уменьшить зависимый от вязкости градиент давления вдоль длинной оси литьевой формы, так что за счет этого достигается более равномерное покрытие полюсных деталей и улучшается наполнение литьевой формы.

С учетом того факта, что местоположение инжекционных отверстий или литников выбирается, это поддерживает ориентацию вставок в литьевой форме.

Краткое описание чертежей

Одно из осуществлений изобретения показано на фигурах.

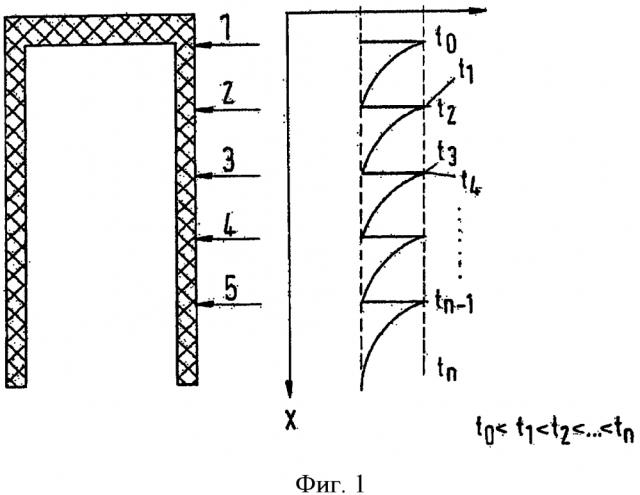

Фиг. 1: литьевая форма с несколькими инжекционными литниками.

Фиг. 2: уровень техники.

Фиг. 3: литьевая форма с дополнительным использованием вставок.

Фиг. 4: литьевая форма с использованием литников пленочной инжекции.

Осуществление изобретения

Фиг. 1 показывает литьевую форму в принципе, с несколькими инжекционными отверстиями или литниками вдоль длинной оси, литьевой формы, которая показывает также путь потока инжектируемого термопластичного материала. В данной литьевой форме не показан вставленный внутрь вакуумный прерыватель, поскольку нет необходимости в его представлении.

Инжекционные литники 1, 2, 3, 4, 5 расположены в этом случае практически на одинаковом удалении друг от друга. Но это всего лишь пример, и нет необходимости во всех случаях размещать их таким путем. Например, если вследствие заданной конструкции вакуумного прерывателя или вставки образуются участки плотной топографии, литники могут быть расположены на неодинаковом расстоянии друг от друга, плотнее, чем на других участках литьевой формы.

Эффект такого размещения инжекционных литников показан на правой стороне фиг. 1. Диаграмма показывает градиент давления вдоль длинной оси или пути потока инжектируемого термопластичного материала. Понятно, что уменьшение давления, обусловленное вязкостью термопластичного материала, может быть ограничено расстоянием до соседнего инжекционного литника.

Фиг. 2 показывает согласно фиг. 1 сравнение с уровнем техники. Фиг. 2 показывает литьевую форму всего лишь с одним инжекционным литником 1. Понятно, что давление уменьшается вдоль пути потока термопластичного материала. Таким образом, различие становится понятным из сравнения фиг. 1 с фиг. 2.

Фиг. 3 показывает одно из осуществлений в случае использования дополнительных вставок в литьевой форме. Этими дополнительными вставками могут быть электрические вводы/выводы полюсной детали. Так, инжекционные литники расположены таким образом, что они находятся вблизи этих вставок. Но на фиг. 3 важна и еще одна деталь. Инжекционные литники 1, 2, кроме того, расположены таким образом, что сила Fi, создается инжектируемым материалом таким путем и в таком направлении, что вставка будет подана в ее заданное конечное положение. Это обеспечивает высокую точность в смысле конечных размеров и позиционирования при изготовлении полюсной детали.

Таким образом, в завершение рассмотрения изобретения могут быть выделены следующие обеспечиваемые важные признаки и преимущества.

- Увеличенное число инжекционных литников в литьевой форме вдоль пути потока.

- Местоположение инжекционных литников будет выбираться таким образом, что максимальное давление наполнения уменьшается по сравнению с одинарным инжекционным литником, и поток материала равномерен в значительно большей степени в смысле высоких механических характеристик покрытия полюсной детали. Кроме того, возможен контроль максимального давления наполнения, чтобы можно было предусматривать любую чувствительную к давлению вставку в такой полюсной детали. Возможен также контроль профиля давления вдоль пути потока, чтобы, по меньшей мере, принимать во внимание несколько топографий вставок или внешней поверхности покрытия полюсной детали.

- Возможно почти постоянное давление наполнения, которое удерживает давление наполнения внутри литьевой формы на заданном уровне.

- Возможна ориентация стекловолокна около вакуумного прерывателя, оптимизированная в отношении диэлектрической и механической прочности, также в случае изменения вязкости такими добавками в горячем термопластичном материале.

- Кроме того, обеспечен контроль местоположений линий сплавления путем выбора моментов времени для открытия дополнительных литников, инжекции th.m. (термопластичного материала) до или после подхода фронта потока к инжекционному литнику, и обеспечена поддержка позиционирования, ориентирования th.m. (термопластичного материала) относительно литьевой формы, или заливки вставок посредством заданных изменений направления наполнения путем расположения инжекционного литника в литьевой форме с обеспечением преимущества напротив вставки.

- Кроме того, может быть реализовано использование заданного угла инжекции, обычно используемый 90°, относительно осевого направления полюсной детали и/или каждым из инжекционных литников.

Так, в этом процессе литья может быть также использована комбинация с комплексными структурными элементами, также возможно обусловленная упрочняющими элементами, мелкими структурами, далеко простирающимися ребрами для механического упрочнения покрытия полюсной детали или увеличенной длиной ползучести.

Фиг. 4 схематически показывает осуществление с использованием изобретения в случае основного или дополнительного способа пленочной инжекции. И в этом случае применено изобретение. Литники 1, 2, 3, 4, 5, 6 пленочной инжекции могут быть применены с внутренней и/или внешней стороны литьевой формы.

Они могут приводиться в действие с верхней или нижней стороны или же также с положения боковой стенки или с внутренней стороны изготавливаемой таким путем термопластичной детали. Так, все инжекционные литники управляются таким путем, какой был описан выше.

1. Способ литья под давлением термопластичных полюсных деталей посредством литьевой формы, в которой во время процесса литья фиксируются по меньшей мере один вакуумный прерыватель и контактные выводы, и имеющей по меньшей мере одно инжекционное отверстие для инжекции термопластичного материала в литьевую форму, отличающийся тем, что для инжекции горячего термопластичного материала используется литьевая форма с несколькими инжекционными отверстиями или литниками, или литниками пленочной инжекции по меньшей мере вдоль ее длинной оси, при этом инжекционные литники могут управляться или приводиться в действие и быть расположены таким образом, что они инжектируют термопластичный материал в определенное время, зависимое от схемы инжекции, причем в литьевой форме расположены дополнительные инжекционные отверстия, выполненные в местах, имеющих неплоскую топографию.

2. Способ по п. 1, отличающийся тем, что инжекционные отверстия оснащены заслонками, с помощью которых поток инжектируемого горячего термопластичного материала может управляться независимо для каждого инжекционного отверстия.

3. Способ по п. 1, отличающийся тем, что давление в инжекционных отверстиях или литниках или вблизи их измеряется с помощью датчиков давления с целью управления инжекцией каждого инжекционного отверстия или литника, например каждой заслонки, в соответствии с заданным градиентом давления.

4. Способ по п. 1, отличающийся тем, что инжектируемый горячий термопластичный материал наполнен частицами или волокнами, и что, по меньшей мере, назначенные инжекционные отверстия или литники обеспечиваются таковым, с целью упрочнить, по меньшей мере, несколько участков полюсной детали.

5. Способ по п. 1, отличающийся тем, что инжекционные отверстия управляются посредством заслонки и прилагаемого давления таким образом, что направление создаваемого потока материала в литьевой фирме во время процесса литья может управляться.

6. Способ по п. 1, отличающийся тем, что по меньшей мере два отверстия обеспечиваются разным горячим термопластичным материалом с целью осуществления литья с использованием двух или большего числа составов во время одного процесса литья.

7. Способ по п. 1, отличающийся тем, что инжекция управляется, по меньшей мере, частично, с использованием литников пленочной инжекции с внутренней или внешней стороны изготовляемой термопластичной детали.

8. Литьевая форма для реализации способа по любому из пп. 1-7, для литья под давлением термопластичных полюсных деталей, в которой в процессе литья фиксируются по меньшей мере один вакуумный прерыватель и контактные выходы, и имеющая по меньшей мере одно инжекционное отверстие или литники для инжекции термопластичного материала в литьевую форму, отличающаяся тем, что литьевая форма обеспечена несколькими инжекционными отверстиями или литниками вдоль ее длинной оси, для инжекции горячего термопластичного материала, и что по меньшей мере одно из инжекционных отверстий или литников обеспечено управляемой заслонкой.

9. Литьевая форма по п. 8, отличающаяся тем, что заслонка или инжекционное устройство управляется управляющим устройством, в котором давление и/или схема потока заданы заранее.

10. Литьевая форма по п. 9, отличающаяся тем, что в инжекционных отверстиях или в соотнесении с ними расположены датчики давления и что показания датчиков давления передаются в управляющее устройство, чтобы управлять заслонками литников посредством заранее заданной временной/барической схемы.

11. Литьевая форма по любому из пп. 8-10, отличающаяся тем, что по меньшей мере часть инжекционных литников применена в качестве литников пленочной инжекции.