Непрерывный способ изготовления изолированных труб, изолированная труба, устройство для изготовления этой изолированной трубы и применение указанного устройства

Иллюстрации

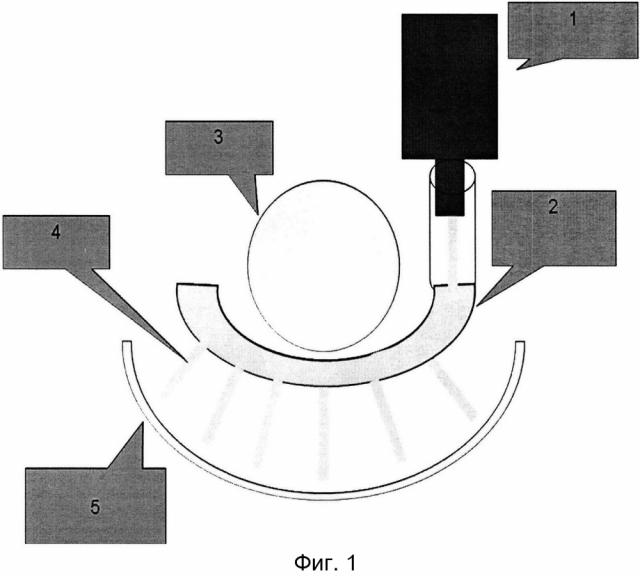

Показать всеГруппа изобретений касается непрерывного способа изготовления изолированных труб. Изолированная труба включает внутреннюю трубу (3), трубу-оболочку, слой по меньшей мере из одного полиуретана между внутренней трубой и трубой-оболочкой и пленочный рукав (5) между полиуретаном и трубой-оболочкой. Способ включает стадии A, B, C, D. Стадия “А” включает предоставление внутренней трубы и непрерывно образующегося из пленки пленочного рукава на ленточном транспортере с зажимами. Внутренняя труба расположена внутри пленочного рукава с образованием кольцевого зазора. Стадия “В” включает введение в этот кольцевой зазор полиуретановой системы, включающей в себя по меньшей мере один изоцианатный компонент (а) и по меньшей мере одну полиольную смесь (b). Стадия “C” включает вспенивание и отверждение полиуретановой системы. Стадия “D” включает нанесение экструзией трубы-оболочки из термопластичного синтетического материала. Введение на стадии “В” осуществляется фильерой для многокомпонентного формования, изогнутой в соответствии с радиусом кольцевого зазора. Фильера охватывает сегмент кругового участка кольцевого зазора от 20 до 180°, а отверстия в этой фильере расположены таким образом, что полиуретановая система подается в направлении пленочного рукава. 5 н. и 2 з.п. ф-лы, 1 ил.

Реферат

Настоящее изобретение касается непрерывного способа изготовления изолированных труб, включающих внутреннюю трубу, трубу-оболочку, слой по меньшей мере из одного полиуретана между внутренней трубой и трубой-оболочкой и пленочный рукав между по меньшей мере одним полиуретаном и трубой-оболочкой, включающего в себя по меньшей мере следующие стадии: (A) подготовки внутренней трубы и непрерывно образующегося из пленки пленочного рукава на ленточном транспортере с зажимами, причем внутренняя труба расположена внутри пленочного рукава таким образом, что между внутренней трубой и пленочным рукавом образуется кольцевой зазор, (B) введения в этот кольцевой зазор полиуретановой системы, включающей в себя по меньшей мере один изоцианатный компонент (a) и по меньшей мере одну полиольную смесь (b), (C) вспенивания и предоставления возможности отверждения полиуретановой системы и (D) нанесения слоя по меньшей мере из одного термопластичного синтетического материала на пленочный рукав при помощи экструзии, чтобы образовать трубу-оболочку, причем введение, соответствующее стадии (B), осуществляется при помощи фильеры для многокомпонентного формования, изогнутой в соответствии с радиусом кольцевого зазора.

Трубы, изолированные пенополиуретаном, известны в уровне техники и описываются, например, в европейской заявке ЕР-А-865893 и немецкой заявке DE-A-19742012. Изолированные системы трубопроводов собираются из отдельных сегментов труб. Стандартно для этой цели применяются участки труб длиной 6 м, 12 м и 16 м. Необходимая сверхнормативная длина изготавливается специально или нарезается из имеющихся в наличии готовых изделий. Отдельные сегменты труб привариваются и в области сварного шва дополнительно уплотняются с помощью существующей технологии муфтового соединения. Эти муфтовые соединения таят в себе больший аварийный потенциал, чем само изделие из трубы. Это различие является результатом того факта, что участки труб изготавливаются в производственных цехах при жестко установленных, контролируемых условиях. Муфтовые соединения часто изготавливают в спешке, в плохих погодных условиях по месту работы на строительной площадке. Такие факторы воздействия как температура, загрязнения и влажность, часто оказывают влияние на качество муфтовых соединений. Кроме того, количество муфтовых соединений представляет собой значительный фактор затрат при установке системы трубопроводов.

Поэтому в трубообрабатывающей промышленности стоит стремиться к тому, чтобы устанавливать как можно меньше муфтовых соединений в пересчете на длину трубопровода. Это достигается в результате использования более длинных отдельных участков труб, однако их производство предъявляет повышенные требования и часто приводит к техническим проблемам.

Большая часть отдельных труб изготавливается с помощью производства по периодическому способу типа «труба в трубе». В рамках этого способа внутренняя труба, как правило, из стали, снабжается звездообразными фиксаторами, которые служат для центрирования этой внутренней трубы. Внутренняя труба помещается во внешнюю трубу-оболочку, как правило, из полиэтилена, так что между обеими трубами получается кольцевой зазор. Этот кольцевой зазор заполняется пенополиуретаном, поскольку этот пенополиуретан имеет замечательные изолирующие свойства. Для этого слегка наклоненная сдвоенная труба снабжается запирающими крышками, которые оборудованы отверстиями для удаления воздуха. Затем в кольцевой зазор при помощи дозирующего устройства для полиуретановой смеси вводится жидкая реакционная смесь, которая в еще жидкой форме стекает вниз в зазоре между труб до тех пор, пока не начнется реакция. С этого момента времени дальнейшее распределение происходит в результате течения пены с медленно увеличивающейся вязкостью, пока материал не прореагирует полностью.

В европейской заявке ЕР 1552915 А2 предлагается способ изготовления изолированных труб, причем в кольцевой зазор из внутренней трубы и трубы-оболочки вводится полиуретановая система, содержащая изоцианатный компонент и полиольный компонент с низкой вязкостью, составляющей меньше 3000 мПа⋅с. После введения полиуретановая система вспенивается и одновременно отверждается.

Европейский патент ЕР 1783152 А2 также предлагает способ изготовления изолированных труб, причем в кольцевой зазор из внутренней трубы и трубы-оболочки вводится полиуретановая система, содержащая изоцианатный компонент и полиольный компонент с особенно низкой вязкостью, составляющей менее 1300 мПа⋅с.

В публикациях европейских патентов ЕР 1552915 А2 и ЕР 1783152 А2 соответственно описываются способы для того, чтобы изготавливать изолированные трубы, в которых проблема полного заполнения трубы до вспенивания и отверждения решается путем того, что используются полиольные компоненты с особенно низкой вязкостью и, таким образом, с хорошей текучестью.

Кроме того, для качества трубы важно равномерное распределение объемной плотности пеноматериала. Однако это невыгодно при использовании способов, известных из уровня техники. Обычно на концах получается более низкая, а в середине трубы более высокая объемная плотность. Чем длиннее труба, тем выше становится обусловленная производственно-техническими причинами необходимая общая объемная плотность пеноматериала в зазоре между трубами.

Кроме того, для равномерного распределения объемной плотности существенным является, чтобы жидкая полиуретановая система равномерно вводилась в кольцевой зазор между трубой-оболочкой и внутренней трубой. С помощью способов, известных из уровня техники, не обязательно возможно гарантировать равномерное распределение.

В случае непрерывных способов, известных из уровня техники, недостатком является то, что большие количества смеси предшественников для образования полиуретана должны непрерывно вводиться в движущуюся двойную трубу из внутренней трубы и трубы-оболочки, которая образуется в результате соединения длинной пленки. Поскольку при определенных обстоятельствах эта смесь может отводиться недостаточно быстро, пена может вытекать из трубы в передней части.

Задачей изобретения было предоставить непрерывный способ для изготовления изолированных труб, причем получаются трубы, которые отличаются низкой и равномерно распределенной общей объемной плотностью, а также маленьким размером ячеек содержащегося пенополиуретана, а следовательно, низкой теплопроводностью. Кроме того, задачей настоящего изобретения является предоставить способ, при помощи которого обеспечивается, чтобы подаваемая полиуретановая система не вытекала на одной стороне из образованной трубы, а полностью оставалась в кольцевом зазоре. Кроме того, должна получаться изолированная труба, которая по возможности на протяжении всей длины имеет особенно равномерное распределение плотности пенополиуретана.

Эти задачи согласно изобретению решаются при помощи непрерывного способа изготовления изолированных труб, включающих внутреннюю трубу, трубу-оболочку, слой по меньшей мере из одного полиуретана между внутренней трубой и трубой-оболочкой и пленочный рукав между по меньшей мере одним полиуретаном и трубой-оболочкой, включающего в себя по меньшей мере следующие стадии:

(A) предоставление (подготовки) внутренней трубы и непрерывно образующегося из пленки пленочного рукава на ленточном транспортере с зажимами, причем внутренняя труба расположена внутри пленочного рукава таким образом, что между внутренней трубой и пленочным рукавом образуется кольцевой зазор,

(B) введение в этот кольцевой зазор полиуретановой системы, включающей в себя по меньшей мере один изоцианатный компонент (a) и по меньшей мере одну полиольную смесь (b),

(C) вспенивание и предоставление возможности отверждения полиуретановой системы и

(D) нанесение слоя по меньшей мере из одного термопластичного синтетического материала на пленочный рукав при помощи экструзии, чтобы образовать трубу-оболочку,

причем введение, соответствующее стадии (B), осуществляется при помощи фильеры для многокомпонентного формования, изогнутой в соответствии с радиусом кольцевого зазора.

Способ согласно изобретению проводится в непрерывном режиме. Это означает, в частности, что каждая отдельная стадия процесса проводится в непрерывном режиме.

Отдельные стадии способа согласно изобретению более подробно поясняются далее.

Стадия (A):

Стадия (A) способа согласно изобретению включает подготовку внутренней трубы и непрерывно образующегося из пленки пленочного рукава на ленточном транспортере с зажимами, причем внутренняя труба расположена внутри этого пленочного рукава таким образом, что между внутренней трубой и пленочным рукавом образуется кольцевой зазор.

Внутренняя труба, которая согласно изобретению имеет меньший диаметр, чем пленочный рукав, и чем образованная на стадии (D) способа согласно изобретению труба-оболочка, таким образом расположена внутри трубы-оболочки, что между внутренней трубой и трубой-оболочкой образуется кольцевой зазор. В этот кольцевой зазор на стадии (B) согласно изобретению вводится полиуретановая система.

В случае используемой согласно изобретению внутренней трубы речь, как правило, идет о стальной трубе с внешним диаметром, например, от 1 до 120 см, предпочтительно от 4 до 110 см. Длина этой внутренней трубы составляет, например, от 1 до 24 метров, предпочтительно от 6 до 16 метров. В одном предпочтительном варианте исполнения способа согласно изобретению в качестве внутренней трубы используется спирально-фальцованный листовой металл.

При непрерывном проведении процесса согласно изобретению внутренняя труба предоставляется, например, в форме рулонного материала. Эта внутренняя труба также может предоставляться в форме стержневого материала.

На стадии (A) способа согласно изобретению внутренняя труба и непрерывно образующийся из пленки пленочный рукав предоставляются на ленточном транспортере с зажимами.

Для этого предпочтительно удлиненная пленка непрерывно разматывается роликом и соединяется в пленочный рукав при помощи известного специалисту способа, например, сваривания. Это соединение в предпочтительном варианте исполнения способа согласно изобретению осуществляется на ленточном транспортере с зажимами, в который также непрерывно подается внутренняя труба. При этом пленка предпочтительно подается через формующее плечо или соответственно плечо для формования пленки. Предпочтительно образуется круглый пленочный рукав.

Пленка, используемая согласно изобретению, предпочтительно имеет ширину, которая позволяет ей образовывать соответствующий пленочный рукав, который имеет внутренний диаметр, как правило, от 6 до 140 см, предпочтительно от 10 до 120 см. Эта пленка предпочтительно предоставляется в виде рулонного материала.

Пленка, используемая согласно изобретению, может быть образована из любого материала, кажущегося специалисту подходящим, например, полиэтилена.

Пленка, используемая согласно изобретению, как правило, имеет любую толщину, кажущуюся специалисту подходящей, например, от 5 мкм до 10 мкм.

Стадия (A) способа согласно изобретению предпочтительно проводится при температуре, которая позволяет, чтобы края пленки могли соединяться вместе в соответствующий пленочный рукав. Согласно изобретению предпочтительно, чтобы только в месте, в котором пленка соединяется с образованием рукава, имела место соответствующая температура, а остальная стадия (A) проводилась при температуре от 10°C до 30°C, например, при температуре окружающей среды.

Используемый согласно изобретению ленточный транспортер с зажимами известен специалисту. При этом, как правило, речь идет о двух имеющих замкнутый контур гусеничных лентах, которые несут алюминиевые зажимы, придающие форму в соответствии с размерами трубы. Эти алюминиевые зажимы представляют собой, например, оболочки, соответствующие половинкам трубы, которые при их совмещении образуют полное поперечное сечение трубы. В каждую имеющую замкнутый контур гусеничную ленту встроены, например, до 180 отдельных сегментов.

Внутренняя труба на стадии (A) способа согласно изобретению располагается внутри пленочного рукава таким образом, что между внутренней трубой и пленочным рукавом образуется кольцевой зазор. При этом особенно предпочтительно, чтобы внутренняя труба располагалась в предпочтительно круглом пленочном рукаве по центру, так, чтобы образовывался концентрический кольцевой зазор.

Стадия (B):

Стадия (B) способа согласно изобретению включает введение в кольцевой зазор полиуретановой системы, включающей в себя по меньшей мере один изоцианатный компонент (a) и по меньшей мере одну полиольную смесь (b), причем введение, соответствующее стадии (B), осуществляется при помощи фильеры для многокомпонентного формования, изогнутой в соответствии с радиусом этого кольцевого зазора.

Согласно изобретению для введения полиуретановой системы в соответствии со стадией (B) способа согласно изобретению применяется фильера для многокомпонентного формования, изогнутая в соответствии с радиусом кольцевого зазора.

В одном возможном согласно изобретению варианте исполнения используемая фильера для многокомпонентного формования представляет собой, например, кусок трубки, который изогнут в соответствии с радиусом, предпочтительно в соответствии со средним радиусом, зазора между труб. Под «средним радиусом» согласно изобретению следует понимать радиус, который находится между радиусом внутренней трубы и радиусом пленочного рукава, предпочтительно радиус, который соответствует среднему значению между радиусом внутренней трубы и радиусом пленочного рукава, причем возможно отклонение от этого среднего значения на 20%, предпочтительно 10%, в большую сторону и в меньшую. Согласно изобретению эта изогнутая соответствующим образом трубка имеет по меньшей мере одно отверстие для введения полиуретановой системы в кольцевой зазор. В другом предпочтительном варианте исполнения эта изогнутая соответствующим образом трубка имеет от 1 до 40, предпочтительно от 2 до 30, особенно предпочтительно от 2 до 20 отверстий. Эти отверстия могут быть выполнены любым известным специалисту образом, при этом должно обеспечиваться, чтобы применяемая согласно изобретению полиуретановая система могла вводиться через эти отверстия в кольцевой зазор. Примерами подходящих отверстий являются щели и просверленные отверстия.

Таким образом, настоящее изобретение предпочтительно касается способа согласно изобретению, причем фильера для многокомпонентного формования образуется из трубки, изогнутой в соответствии с радиусом, предпочтительно средним радиусом, кольцевого зазора, имеющей по меньшей мере одно отверстие для введения полиуретановой системы в кольцевой зазор.

Длина трубки, изогнутой в соответствии с радиусом кольцевого зазора, согласно изобретению зависит от диаметров внутренней трубы и пленочного рукава. Эта трубка предпочтительно имеет круглый изгиб. Как правило, длина этой имеющей круглый изгиб трубки может описываться сегментом кругового участка кольцевого зазора, который охватывается этой изогнутой трубкой. В одном предпочтительном варианте исполнения изогнутая трубка охватывает сегмент кругового участка кольцевого зазора от 20 до 180°, предпочтительно от 30 до 170°, особенно предпочтительно от 40 до 160°, например треть окружности. При этом сегмент кругового участка, например, 180°, соответствует половине окружности, сегмент кругового участка, например, 90°, соответствует четверти окружности.

Как правило, имеющиеся в трубе отверстия могут направляться в любом, кажущемся специалисту подходящим направлении. В одном предпочтительном варианте исполнения способа согласно изобретению отверстия фильеры для многокомпонентного формования расположены таким образом, что полиуретановая система вводится в направлении пленочного рукава. Согласно изобретению возможно, однако является менее предпочтительным, чтобы отверстия фильеры для многокомпонентного формования располагались таким образом, что полиуретановая система вводится в направлении внутренней трубы.

Используемая согласно изобретению фильера для многокомпонентного формования согласно этому изобретению снабжена всеми устройствами, необходимыми для эксплуатации, например, подающими и отводящими трубопроводами, прежде всего, для подведения полиуретановой системы. Предпочтительно фильера для многокомпонентного формования согласно изобретению прикрепляется к известной специалисту смесительной головке.

В одном предпочтительном варианте исполнения способа согласно изобретению внутренняя труба подается непрерывно, пленка, образующая пленочный рукав в результате сваривания, также подается непрерывно и на ленточном транспортере с зажимами накладывается одна над другой для сваривания, а используемая согласно изобретению фильера для многокомпонентного формования располагается вблизи ленточного транспортера с зажимами, предпочтительно внутри образованного кольцевого зазора. Это расположение обеспечивает, чтобы вводимая полиуретановая система распределялась особенно равномерно, и ничего не вытекало или соответственно не капало из кольцевого зазора.

Как правило, на стадии (B) способа согласно изобретению может использоваться любая полиуретановая система, которая кажется специалисту подходящей. Предпочтительно используемые полиуретановые системы более подробно поясняются далее.

В качестве изоцианатного компонента (a) используют обычные алифатические, циклоалифатические и, прежде всего, ароматические ди- и/или полиизоцианаты. Предпочтительно применяются толуилендиизоцианат (ТДИ), дифенилметандиизоцианат (МДИ) и, в частности, смеси из дифенилметандиизоцианата и полифениленполиметиленполиизоцианатов (сырой МДИ). Эти изоцианаты также могут быть модифицированными, например, в результате введения уретдионовых, карбаматных, изоциануратных, карбодиимидных, аллофанатных и, в частности, уретановых групп.

Изоцианатный компонент (а) также может использоваться в форме полиизоцианатных форполимеров. Эти форполимеры известны из уровня техники. Получение осуществляется известным способом, путем того, что описанные выше полиизоцианаты (а), например, при температурах примерно 80°C, подвергают взаимодействию с образованием полиизоцианатных форполимеров с соединениями, имеющими атомы водорода, реакционноспособные по отношению к изоцианатам, предпочтительно с полиолами. Как правило, соотношение полиол-полиизоцианат выбирают таким образом, что содержание NCO-групп в форполимере составляет от 8 до 25% масс., предпочтительно от 10 до 22% масс., особенно предпочтительно от 13 до 20% масс.

Согласно изобретению особенно предпочтительно в качестве изоцианатного компонента (а) используется сырой МДИ.

В одном предпочтительном варианте исполнения изоцианатный компонент (а) выбирается таким образом, что он имеет вязкость менее 800 мПа⋅с, предпочтительно от 100 до 650, особенно предпочтительно от 120 до 400, в частности, от 180 до 350 мПа⋅с, при измерении согласно стандарту DIN 53019 при 20°C.

В рамках данного изобретения предпочтительно, чтобы полиуретановые системы и пенополиуретаны согласно изобретению в основном не содержали изоцианатных групп. Предпочтительно в пеноматериале соотношение изоцианатных групп и уретановых групп составляет меньше чем 1:10, особенно предпочтительно меньше чем 1:100. В частности, в используемом согласно изобретению пенополиуретане в основном отсутствуют изоцианатные группы.

В используемой согласно изобретению полиуретановой системе полиольная смесь (b), как правило, содержит полиолы в качестве компонента (b1) и при необходимости химический вспенивающий агент в качестве компонента (b2). Как правило, полиольная смесь (b) содержит физический вспенивающий агент (b3).

Вязкость используемой согласно изобретению полиольной смеси (b) (однако без физического вспенивающего агента (b3)), как правило, составляет от 200 до 10000 мПа⋅с, предпочтительно от 500 до 9500 мПа⋅с, особенно предпочтительно от 1000 до 9000 мПа⋅с, наиболее предпочтительно от 2500 до 8500 мПа⋅с, в частности, от 3100 до 8000 мПа⋅с, соответственно при измерении согласно стандарту DIN 53019 при 20°C. В одном особенно предпочтительном варианте исполнения в способе согласно изобретению используется полиольная смесь (b) (однако без физического вспенивающего агента (b3)), которая имеет вязкость более чем 3000 мПа⋅с, например, от 3100 до 8000 мПа⋅с, соответственно при измерении согласно стандарту DIN 53019 при 20°C.

Следовательно, настоящее изобретение предпочтительно касается способа согласно изобретению, причем используется полиольная смесь (b) (однако без физического вспенивающего агента (b3)), которая имеет вязкость более чем 3000 мПа⋅с, например, от 3100 до 8000 мПа⋅с, соответственно при измерении согласно стандарту DIN 53019 при 20°C.

Полиольная смесь (b), как правило, содержит физический вспенивающий агент (b3). Однако добавление физического вспенивающего агента ведет к значительному снижению вязкости. Следовательно, существенным моментом изобретения является то, что сделанные выше обозначения в отношении вязкости полиольной смеси (b), также для того случая, что она содержит физический вспенивающий агент, относятся к вязкости полиольной смеси (b) без добавления физических вспенивающих агентов (b3).

В качестве пол иолов (компонента М), как правило, рассматривают соединения, имеющие по меньшей мере две группы, реакционно-способные по отношению к изоцианатам, то есть, по меньшей мере с двумя атомами водорода, реакционно-способными по отношению к изоцианатным группам. Примерами этого являются соединения с OH-группами, SH-группами, NH-группами и/или NH2-группами.

В качестве полиолов (компонента b1) предпочтительно используют соединения на основе сложных полиэфироспиртов или простых полиэфироспиртов. Функциональность этих простых полиэфироспиртов и/или сложных полиэфироспиртов, как правило, составляет от 1,9 до 8, предпочтительно от 2,4 до 7, особенно предпочтительно от 2,9 до 6.

Полиолы (b1), как правило, имеют гидроксильное число больше чем 100 мг KОН/г, предпочтительно больше чем 150 мг KОН/г, особенно предпочтительно больше чем 200 мг KОН/г. В качестве верхней границы гидроксильного числа, как правило, хорошо себя зарекомендовало значение 1000 мг KОН/г, предпочтительно 800 мг KОН/г, особенно предпочтительно 700 мг KОН/г, наиболее предпочтительно 600 мг KОН/г. Приведенные выше OH-числа относятся к общей совокупности полиолов (b1), что не исключает того, чтобы отдельные компоненты смеси имели более высокие или более низкие значения.

Предпочтительно компонент (b1) содержит простые полиэфирполиолы, которые получаются по известным способам из одного или нескольких алкиленоксидов с числом атомов углерода в алкиленовом остатке от 2 до 4, например, в результате анионной полимеризации с гидроксидами щелочных металлов, такими как гидроксиды натрия или калия, или алкоголятами щелочных металлов, такими как метилат натрия, этилат натрия или калия или изопропилат калия, в качестве катализаторов, и с добавлением по меньшей мере одной молекулы стартовых веществ, которая содержит связанными от 2 до 8, предпочтительно от 3 до 8, реакционно-способных атомов водорода, или в результате катионной полимеризации с кислотами Льюиса, такими как пентахлорид сурьмы, эфират фторида бора и др., или каолином в качестве катализаторов.

Подходящими алкиленоксидами являются, например, тетрагидрофуран, 1,3-пропиленоксид, 1,2- или соответственно 2,3-бутиленоксиды, стиролоксид и предпочтительно этиленоксид и 1,2-пропиленоксид. Эти алкиленоксиды могут применяться по отдельности, чередуясь друг с другом, или в виде смесей.

В качестве молекул стартовых веществ рассматривают спирты, такие как, например, глицерин, триметилолпропан (ТМП), пентаэритрит, сахароза, сорбит, а также амины, такие как, например, метиламин, этиламин, изопропиламин, бутиламин, бензиламин, анилин, толуидин, толуолдиамин, нафтиламин, этилендиамин (ЭДА), диэтилентриамин, 4,4ʹ-метилендианилин, 1,3-пропандиамин, 1,6-гександиамин, этаноламин, диэтаноламин, триэтаноламин и тому подобные.

Кроме того, в качестве молекул стартовых веществ могут применяться продукты конденсации из формальдегида, фенола и диэтаноламина или соответственно этаноламина, формальдегида, алкилфенолов и диэтаноламина или соответственно этаноламина, формальдегида, бисфенола А и диэтаноламина или соответственно этаноламина, формальдегида, анилина и диэтаноламина или соответственно этаноламина, формальдегида, крезола и диэтаноламина или соответственно этаноламина, формальдегида, толуидина и диэтаноламина или соответственно этаноламина, а также формальдегида, толуолдиамина (ТДА) и диэтаноламина или соответственно этаноламина и аналогичные им.

Предпочтительно в качестве молекул стартовых веществ применяются глицерин, сахароза, сорбит и ЭДА.

Кроме того, полиольная смесь при желании в качестве компонента (b2) может содержать химический вспенивающий агент. В качестве химических вспенивающих агентов предпочтительны вода или карбоновые кислоты, в частности, в качестве химического вспенивающего агента предпочтительна муравьиная кислота. Химический вспенивающий агент используется, как правило, в количестве от 0,1 до 5% масс., в частности, от 1,0 до 3,0% масс., в пересчете на массу компонента (b).

Как упомянуто выше, полиольная смесь (b), как правило, содержит физический вспенивающий агент (b3). Под этим понимают соединения, которые растворяются или дают эмульсии в исходных веществах для получения полиуретана, а при условиях образования полиуретанов испаряются. При этом речь идет, например, об углеводородах, например, циклопентане, галогенированных углеводородах и других соединениях, таких как, например, перфторированные алканы, такие как перфторгексан, фторхлоруглеводородах, а также простых эфирах, сложных эфирах, кетонах и/или ацеталях. Эти соединения обычно используются в количестве от 1 до 30% масс., предпочтительно от 2 до 25% масс., особенно предпочтительно от 3 до 20% масс., в пересчете на общую массу компонентов (b).

Следовательно, настоящее изобретение предпочтительно касается способа согласно изобретению, причем полиуретановая система вспенивается с помощью циклопентана в качестве физического вспенивающего агента.

В одном предпочтительном варианте исполнения полиольная смесь (b) в качестве компонента (b4) содержит сшивающий агент. Под сшивающим агентом понимают соединения, которые имеют молекулярную массу от 60 до менее чем 400 г/моль и по меньшей мере 3 атома водорода, реакционно-способных по отношению к изоцианатам. Примером этого является глицерин.

Сшивающие агенты (b4), как правило, используются в количестве от 1 до 10% масс., предпочтительно от 2 до 6% масс., в пересчете на общую массу полиольной смеси (b) (однако без физического вспенивающего агента (b3)).

В другом предпочтительном варианте исполнения полиольная смесь (b) в качестве компонента (b5) содержит агенты удлинения цепи, которые служат для повышения плотности полимерной сшивки. Под агентами удлинения цепи понимают соединения, которые имеют молекулярную массу от 60 до менее чем 400 г/моль и по меньшей мере 2 атома водорода, реакционно-способных по отношению к изоцианатам. Примерами этого являются бутандиол, диэтиленгликоль, дипропиленгликоль, а также этиленгликоль.

Агенты удлинения цепи (b5), как правило, используются в количестве от 2 до 20% масс., предпочтительно от 4 до 15% масс., в пересчете на общую массу полиольной смеси (b) (однако без физического вспенивающего агента (b3)).

Компоненты (b4) и (b5) могут использоваться в полиольной смеси по отдельности или в комбинации.

В результате взаимодействия в полиуретановой системе согласно изобретению могут получаться пенополиуретаны, согласно изобретению имеющие функцию изолирующего материала.

При взаимодействии полиизоцианаты (а) и полиольная смесь (b), как правило, вводятся в реакцию в таких количествах, что изоцианатный индекс пеноматериала составляет от 90 до 240, предпочтительно от 90 до 200, особенно предпочтительно от 95 до 180, наиболее предпочтительно от 95 до 160, в частности, от 100 до 149.

В одном предпочтительном варианте исполнения компоненты (а) и (B) полиуретановой системы выбираются таким образом, что получающийся в результате пеноматериал имеет предел прочности при сжатии (при объемной массе 60 кг/м3) более 0,2 Н/мм2, предпочтительно более 0,25 Н/мм2, особенно предпочтительно более 0,3 Н/мм2, измеренный согласно стандарту DIN 53421.

Как правило, в способе согласно изобретению общая объемная плотность введенного материала составляет менее 80 кг/м3, предпочтительно менее чем 75 кг/м3, особенно предпочтительно менее чем 70 кг/м3, наиболее предпочтительно менее чем 65 кг/м3, в частности, менее чем 60 кг/м3. Под общей объемной плотностью введенного материала, как правило, понимают общее количество введенного жидкого полиуретанового материала, в пересчете на общий объем заполненного вспененным материалом кольцевого зазора.

Способ согласно изобретению, как правило, может осуществляться при любом кажущемся специалисту подходящим уплотнении. Под уплотнением понимают соотношение из общей плотности заполнения кольцевого зазора, деленной на объемную плотность образца при свободном вспенивании, определенную для вспененного изделия без уплотнения.

Предпочтительно настоящее изобретение касается способа согласно изобретению, причем взаимодействие проводится при уплотнении меньше 4,0, предпочтительно меньше 3,5, особенно предпочтительно меньше 3,0 и наиболее предпочтительно меньше 2,5.

Полиуретановая система, используемая на стадии (В) способа согласно изобретению, предпочтительно содержит катализатор. Согласно изобретению, как правило, могут использоваться все катализаторы, кажущиеся специалисту подходящими.

Предпочтительно используемые согласно изобретению катализаторы катализируют реакцию со вспениванием, то есть, реакцию диизоцианата с водой. Эта реакция преимущественно происходит перед собственно образованием полиуретановой цепи, то есть, реакцией полимеризации, и таким образом, приводит к быстрому профилю прохождения реакции полиуретановой системы.

Примеры катализаторов, которые могут использоваться согласно изобретению, выбираются из группы, состоящей из органических соединений олова, таких как соли олова-(II) с органическими карбоновыми кислотами, и/или основных соединений аминов, предпочтительно третичных аминов, таких как, например, триэтиламин и/или 1,4-диазабицикло-(2,2,2)-октан, ацетата калия, формиата калия и/или октоата калия, глицина, N-((2-гидрокси-5-нонилфенил)метил)-N-метилмононатриевой соли (номер CAS 56968-08-2), (2-гидроксипропил)триметиламмоний-2-этилгексаноата (номер CAS 62314-22-1), 1-пропиламмоний-2-гидрокси-N,N-триметилформиата, формиата триметилгидроксипропиламмония, 2-((2-(диметиламино)этил)-метиламино)этанола (номер CAS 2212-32-0) и/или N,Nʹ,Nʺ-трис(диметиламинопропил)гексагидротриазина (номер CAS 15875-13-5), и их смесей.

Предпочтительные согласно изобретению катализаторы могут добавляться к полиуретановой системе в любом известном специалисту виде, например, в виде чистого вещества или в виде раствора, например, в виде водного раствора.

В пересчете на полиольные компоненты (b) согласно изобретению по меньшей мере один катализатор добавляется в количестве от 0,01 до 1,5% масс., предпочтительно от 0,05 до 1,0% масс., особенно предпочтительно от 0,05 до 0,5% масс., наиболее предпочтительно от 0,1 до 0,3% масс.

К используемой согласно изобретению полиуретановой системе при необходимости также могут еще прибавляться добавки (b6). Под добавками (b6) понимают общепринятые и известные в уровне техники вспомогательные вещества и добавки, однако, не считая, физического вспенивающего агента. Следует назвать, например, поверхностно-активные вещества, стабилизаторы пены, регуляторы образования ячеек, наполнители, красители, пигменты, огнезащитные средства, антистатики, средства для защиты от гидролиза и/или вещества, обладающие фунгистатическим и бактериостатическим действиями. Следует заметить, что приведенные выше общие и предпочтительные диапазоны вязкости компонента (b) относятся к полиольной смеси (b), включая прибавленные при необходимости добавки (b6) (однако, исключая добавляемый при необходимости физический вспенивающий агент (B3)).

Таким образом, настоящее изобретение предпочтительно касается способа согласно изобретению, причем по меньшей мере одна полиольная смесь (b) содержит пол иолы (b1), при необходимости химический вспенивающий агент (b2), физический вспенивающий агент (b3), сшивающий агент (b4), агент удлинения цепи (b5) и/или при необходимости добавки (b6).

Таким образом, настоящее изобретение касается, в частности, способа согласно изобретению, причем в качестве добавки (b6) используется от 1 до 25% масс. огнезащитного средства, в пересчете на общую массу полиольной смеси.

Стадия (С):

Стадия (С) способа согласно изобретению включает в себя вспенивание и предоставление возможности отверждения полиуретановой системы.

Вспенивание и отверждение согласно изобретению осуществляется, как правило, при температуре компонентов от 18 до 35°C, предпочтительно от 20 до 30°С, особенно предпочтительно от 22 до 28°C.

Вспенивание и отверждение согласно изобретению осуществляется, как правило, при температуре поверхности от 15 до 50°С, предпочтительно от 20 до 50°С, особенно предпочтительно от 25 до 45°С.

На стадии (С) способа согласно изобретению вспенивающие агенты и/или образующиеся при реакции, газообразные при условиях реакции вещества выделяются при необходимости через открытые концы изготовленной трубы.

После стадии (С) способа согласно изобретению получается изолированная труба, включающая в себя по меньшей мере внутреннюю трубу, пленочный рукав и изолирующий слой из пенополиуретана между внутренней трубой и пленочным рукавом.

Изолирующий слой, как правило, имеет толщину от 1 до 20 см, предпочтительно от 5 до 20 см, особенно предпочтительно от 7 до 20 см.

В другом предпочтительном варианте исполнения изолирующий слой, содержащий пенополиуретан, имеет теплопроводность меньше 27 мВт/мK, предпочтительно от 22 до 26,7, при измерении согласно стандарту EN ISO 8497.

Стадия (D):

Стадия (D) способа согласно изобретению включает нанесение слоя по меньшей мере из одного термопластичного синтетического материала на пленочный рукав при помощи экструзии, чтобы образовать трубу-оболочку.

После стадии (C) способа согласно изобретению получается внутренняя труба, которая окружена изолирующим слоем по меньшей мере из одного пенополиуретана, который, в свою очередь, окружен изготовленным на стадии (A) пленочным рукавом. Для образования трубы-оболочки по меньшей мере из одного термопластичного синтетического материала этот материал на стадии (D) способа согласно изобретению наносится при помощи экструзии.

Экструзия термопластичных синтетических материалов для изготовления слоя, в данном случае - трубы-оболочки, является известной специалисту.

Процесс нанесения в соответствии со стадией (D) способа согласно изобретению, как правило, проводится при температуре, которая кажется подходящей специалисту для экструзии термопластичного синтетического материала, например, выше температуры плавления этого используемого термопластичного синтетического материала. Подходящими температурами являются, например, от 180 до 220°C, предпочтительно от 190 до 230°C.

Труба-оболочка, образовавшаяся на стадии (D) способа согласно изобретению, как правило, имеет толщину от 1 до 30 мм. Внутренний диаметр этой трубы-оболочки согласно изобретению уточняется в зависимости от диаметра пленочного рукава, например, он составляет от 6 до 140 см, предпочтительно от 10 до 120 см.

Труба-оболочка при необходимости может состоять из нескольких слоев, которые при процессе экструзии для получения этой трубы-оболочки могут соединяться. Примером этого является введение многослойной пленки между пенополиуретаном и трубой-оболочкой, причем эта пленка для улучшения ограждающего эффекта содержит по меньшей мере один металлический слой. Подходящие трубы-оболоч