Спечённый магнит и способы его получения

Иллюстрации

Показать всеГруппа изобретений относится к спеченному магниту Nd-Fe-B, состоящему из редкоземельного элемента R, дополнительного элемента Т, железа Fe, бора В и примесей. Указанный магнит содержит фазу, обогащенную редкоземельными элементами, и основную фазу кристаллической структуры Nd2Fe14B. Площадь указанной основной фазы находится в диапазоне от 91 до 97% общей площади поперечного среза, перпендикулярного к направлению ориентации указанного магнита, где нормальное направление поперечного среза представляет собой направление ориентации. R представляет собой один или более чем один элемент, выбранный из Y, Sc и пятнадцати элементов из ряда лантаноидов. Т представляет собой один или более чем один элемент, выбранный из Ti, V, Cr, Mn, Co, Ni, Cu, Zn, Ga, Ge, Al, Zr, Nb, Mo и Sn. Предложен также способ получения указанного магнита, включающий плавление сплава, разрушение сплава, перемешивание порошка, прессование, спекание и термическую обработку после спекания. Спеченный магнит обладает одновременно максимальной энергией магнитного поля и высокой собственной коэрцитивной силой. 2 н. и 22 з.п. ф-лы, 2 ил., 2 табл., 17 пр.

Реферат

1. Область изобретения

Настоящее изобретение относится к спеченному магниту Nd-Fe-B и способу его получения, в частности к спеченному магниту Nd-Fe-B, обладающему сверхвысокими характеристиками, и способу его получения.

2. Предшествующий уровень техники

Спеченные магниты Nd-Fe-B широко используются в различных областях, таких как электроника и информационные технологии, в автомобилях, медицинском оборудовании, энергетике и перевозках и т.д. В то же самое время, при постоянном улучшении технологии и уменьшении стоимости постоянные магниты Nd-Fe-B демонстрируют широкие возможности применения во множестве вновь возникающих областей. С внедрением низкоуглеродной экономики страны большое внимание уделяется защите окружающей среды и снижению углеродных выбросов как ключевым областям науки и технологии. Таким образом, существует потребность в улучшении структуры энергетики, разработке возобновляемых источников энергии, повышению энергоэффективности, снижении потребления энергии и углеродных выбросов. Возникли новые рынки в низкоуглеродных областях промышленности, таких как ветряные электрогенераторы, транспортные средства на новых источниках энергии, энергосберегающая домашняя бытовая техника и т.д. В новых областях применения требуются спеченные магниты Nd-Fe-B с улучшенными характеристиками. Например наиболее популярные портативные переносные компьютеры типа лаптоп оснащаются 2,5-дюймовыми жесткими дисками. Линейным двигателям (VCM) жестких дисков требуются спеченные магниты Nd-Fe-B марки N50H с продукцией максимальной энергии (BH)max>48 мГсЭ и собственной коэрцитивной силой Hcj>16 кЭ. В еще одном примере тонкие плоские магниты Nd-Fe-B, обладающие высокими характеристиками, в катушке зажигания автомобильных двигателей функционируют при требуемой температуре эксплуатации более 200Х. Для применения в таких условиях требуются спеченные магниты Nd-Fe-B марки N35EHS, обладающие (ВН)max>33 мГсЭ и коэрцитивной силой Hcj>35 кЭ. Высокая (BH)max и высокая Hcj требуются для магнитов Nd-Fe-B во вновь возникших областях применения, таких как шагающие роботы, интегрированные специальные двигатели и автоматические системы привода и т.д. Редкоземельные элементы представляют собой важные стратегические ресурсы. Улучшенные универсальные магнитные свойства спеченного магнита Nd-Fe-B увеличивают эффективное применение этих источников. Таким образом, тенденция в разработке спеченных магнитов Nd-Fe-B заключается в одновременном улучшении (BH)max и Hcj.

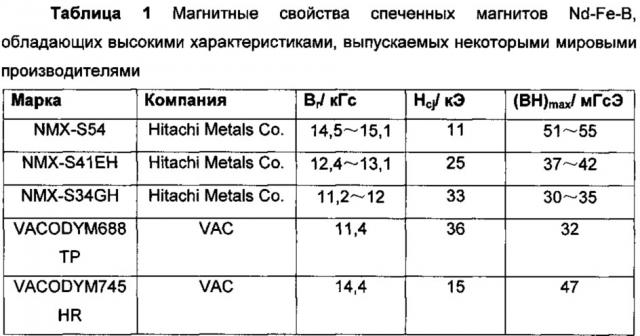

В настоящее время основные мировые производители запускают производство спеченных магнитов, обладающих высокими характеристиками Nd-Fe-B, для того, чтобы удовлетворять требованиям специфических задач. Hitachi Metals Со. разработала для стабильного производства спеченные магниты Nd-Fe-B, обладающие (BH)max 53 мГсЭ; Vacuumschmelze (VAC) в Германии запустила в массовое производство магниты с (BH)max 50 мГсЭ, и TDK Со. в Японии также запустила в массовое производство магниты, обладающие (BH)max от 48 до 50 мГсЭ. Тем не менее, ни один из продуктов не имеет высокой (BH)max и высокой Hcj. Типовые магнитные свойства некоторых имеющихся в продаже магнитов, обладающих высокими характеристиками, перечислены в Таблице 1.

Таблица 1 демонстрирует, что спеченные магниты Nd-Fe-B, обладающие высокой (BH)max, коррелируют с низкой Hcj. Аналогично, высокая Hcj коррелирует с относительно низкой (BH)max. Кроме того, сумма величин (BH)max и H для всех продуктов составляет от 60 до 70.

Основная функция постоянных магнитов заключается в том, чтобы обеспечивать магнитные поля в пространствах приложений. Максимальная энергия продукта (BH)max (мГсЭ), представляет мощность постоянного магнита для обеспечения на выходе энергии магнитного поля. При том же самом размере постоянный магнит с большей (BH)max обеспечивает более сильное магнитное поле. Собственная коэрцитивная сила Hcj (кЭ) представляет способность магнита удерживать стабильное состояние намагничивания. Если Hcj магнита не достаточно высока, то Hcj уменьшается, когда на магнит действует размагничивающее поле, температура или вибрация, вследствие чего уменьшается мощность части или всего магнита, обеспечивающая магнитное поле, т.е. в результате уменьшается способность магнита поддерживать свое намагниченное состояние и выдавать магнитное поле.

Для спеченных магнитов Nd-Fe-B соотношение между Hcj и (BH)max или остаточной индукцией Br имеет тенденцию к антагонизму. Магнит с высокой Hcj обладает уменьшенной (BH)max или Br. Hcj уменьшается в том случае, если увеличивается (BH)max или Br. Из этого следует, что абсолютное увеличение Hcj может значительно влиять на (BH)max и снижать параметры и универсальные характеристики магнита, и ограничивать применимость магнита. Таким образом, в области спеченных магнитов Nd-Fe-B сумма (BH)max и Hcj рассматривается как наиболее универсальный параметр для характеристик магнита.

3. Краткое изложение сущности изобретения

Магниты, обладающие высокими характеристиками, должны обладать высокой температурой Кюри Тс, высокой остаточной индукцией Br или Mr (Br=4 πMr), высокой собственной коэрцитивной силой Hcj и высокой максимальной энергией продукта (BH)max. Последние три параметра Br, Hcj и (BH)max называют внешними магнитными свойствами постоянного магнита. Температуру Кюри Tc, магнитное насыщение Ms и магнитокристаллическую анизотропию НА называют внутренними магнитными свойствами основной фазы постоянного магнита. Внешние магнитные свойства постоянного магнита определяются внутренними магнитными свойствами основной фазы постоянного магнита. Учитывая многофазную микроструктуру спеченного магнита Nd-Fe-B и ничтожную объемную долю других фаз, эти три параметра можно обоснованно отнести к основной фазе тетрагональной кристаллической структуры типа Nd2Fe14B. Только материалы, обладающие превосходными внутренними магнитными свойствами, можно подвергнуть переработке в постоянные магниты, обладающие высокими характеристиками. Для постоянного магнита, чем выше температура Кюри, тем выше диапазон рабочих температур и тем лучше температурная устойчивость.

Теоретический предел максимальной энергии продукта (BH)max определяют по магнитному насыщению Ms в соответствии с соотношением (BH)max≤(4πMr)2/4≤(4πMs)2/4. Таким образом, только материалы с высокой Ms могут быть переработаны в постоянные магниты с высокой (BH)max. Собственную коэрцитивную силу определяют по Hcj=СНа-N(4πMs), таким образом, материалы с высокой Ha могут давать постоянные магниты с высокой Hcj. Но высокая Тс, высокая Ms и высокая На не являются необходимыми для производства постоянных магнитов с высокими характеристиками, поскольку для достижения высокой Hcj и высокой (BH)max необходимо учитывать также подходящие способы производства, поскольку параметры С и N в вышеприведенной формуле чувствительны к микроструктуре, которая определяется способом производства. Теоретическую максимальное магнитное насыщение Ms постоянного магнита определяют после определения компонентов постоянного магнита. Если магнит состоит из одной основной фазы, то может достигаться теоретический максимум (BH)max. Рассматривая, например, магнит Nd-Fe-B, если магнит состоит из единичной кристаллической фазы Nd2Fe14B (пространственная группа P42/mnm, тетрагональная симметрия), и все частицы идеально ориентированы вдоль их направления легкого намагничивания (с-ось тетрагональной фазы), то может достигаться теоретическая (BH)max, составляющая 64 мГсЭ. Тем не менее, этот магнит не обладает собственной коэрцитивной силой Hcj, и не представляет собой постоянный магнит, и не может быть использован в качестве постоянного магнита. Причины, по которым Hcj≈0, являются следующими: частицы в матрице находятся в тесном контакте друг с другом. Намагничивание каждой частицы распределяется вдоль обоих направлений легкого намагничивания с-оси с равной вероятностью. Общее намагничивание в обоих направлениях легкого намагничивания нейтрализуется, и магнит не проявляет магнитных свойств. Когда магнитное поле прикладывается вдоль с-оси, тогда намагничивание каждого кристаллита параллельно полю. Но когда магнитное поле убирают, то намагничивание каждой частицы перераспределяется в равной степени вдоль любого направления с-оси, и общее намагничивание магнита возвращается к нулю и нет остаточной индукции или коэрцитивной силы. Магнит не обладает характеристиками постоянного магнита. Таким образом, для достижения определенного уровня собственной коэрцитивной силы Hcj необходимо вводить фазу, обогащенную редкоземельными элементами, вдоль границы основной фазы частиц при помощи способов порошковой металлургии, используемых в производстве редкоземельных постоянных магнитов. Каждая из частиц основной фазы магнита имеет направления намагничивания вдоль магнитного поля, когда оно попадает под магнитное насыщение, приложенное вдоль ориентации. Когда намагничивающее поле исчезает, тогда собственная коэрцитивная сила предотвращает обращение направления намагничивания каждой частицы, и удерживает каждую частицу вдоль направления намагничивания, и, таким образом, магнит демонстрирует внешние магнитные свойства, такие как остаточная индукция и коэрцитивная сила. Этот тип микроструктуры эффективно поддерживает намагничивание магнито-насыщенных частиц вдоль направления магнитного поля. Отношение основной фазы к фазе, обогащенной редкоземельными элементами, должно быть средним. В том случае, когда содержание фазы, обогащенной редкоземельными элементами, является слишком низким, при том, что содержание фракции основной фазы является высоким, и магнитное насыщение Ms магнита является высоким, тогда увеличение верхнего уровня остаточной индукции и максимальной энергии продукта приведет к тому, что коэрцитивная сила магнита может быть слишком низкой. С другой стороны, если фаза, обогащенная редкоземельными элементами, является чрезмерной, то желательно увеличивать коэрцитивную силу Hcj, но тогда может уменьшиться процент кристаллической структуры Nd2Fe14 в основной фазе в магните, вследствие чего уменьшится Ms, и это приведет к снижению Br и (BH)max.

Для получения постоянного магнита Nd-Fe-B с относительно сбалансированными остаточной индукцией и собственной коэрцитивной силой, при максимуме суммы Hcj и (BH)max, авторы настоящего изобретения исследовали следующие два аспекта в настоящем изобретении:

1. оптимизация ингредиентов, входящих в состав магнита, для обеспечения того, что основная фаза имеет кристаллическую структуру Nd2Fe14B, и основная фаза имеет подходящую долю в магните для обеспечения превосходных внутренних магнитных свойств; и

2. оптимизация способа получения для проявления превосходных внутренних магнитных свойств во внешних свойствах магнита.

При этом, в настоящем изобретении дополнительный элемент Со частично заменяет Fe, увеличивая магнитное насыщение Ms и температуру Кюри Тс основной фазы, т.е. кристаллической структуры Nd2Fe14B, и улучшая температурный коэффициент остаточной индукции и температурный коэффициент коэрцитивной силы.

В настоящем изобретении цели достигаются следующими путями:

Спеченный магнит Nd-Fe-B, содержащий по существу редкоземельный элемент R, дополнительный элемент Т, железо Fe и бор В, и имеющий основную фазу кристаллической структуры Nd2Fe14B и фазу, обогащенную редкоземельными элементами. Он отличается тем, что сумма величины Hcj (в единицах кЭ) и (BH)max (в единицах мГсЭ) составляет не меньше 70, т.е. Hcj (кЭ) + (BH)max (мГсЭ)≥70.

Спеченный магнит Nd-Fe-B, содержащий по существу редкоземельный элемент R, дополнительный элемент Т, железо Fe и бор В, и имеющий основную фазу кристаллической структуры Nd2Fe14B и фазу, обогащенную редкоземельными элементами. Он отличается тем, что отношение площади основной фазы к общей площади поперечного среза магнита находится в диапазоне от 91% до 97%, причем поперечный срез магнита перпендикулярен к направлению ориентации (т.е. нормальное направление поверхности представляет собой направление ориентации).

Спеченный магнит Nd-Fe-B, включающий в своем составе редкоземельный элемент R, дополнительный элемент Т, железо Fe и бор В, имеющий основную фазу кристаллической структуры Nd2Fe14B и фазу, обогащенную редкоземельными элементами. Он отличается тем, что температура Кюри Tc магнита находится в диапазоне от 310°С до 340°С.

Способ получения спеченного магнита Nd-Fe-B, отличающийся тем, что способ получения включает плавление сплава, разрушение сплава, перемешивание порошка, прессование, спекание блоков и термическую обработку после спекания.

Таким образом, настоящее изобретение повышает остаточную индукцию путем оптимизации ингредиентов, входящих в состав, и способа получения для обеспечения подходящей доли основной фазы и степени ориентированности кристаллических частиц основной фазы; согласно настоящемуизобретению увеличиваетя собственная коэрцитивная сила Hcj путем оптимизации доли фазы и микроструктуры фазы, обогащенной редкоземельными элементами, вдоль границы частиц. Таким образом, получают спеченный магнит Nd-Fe-B, обладающий высокими характеристиками, имеющий высокую максимальную энергию продукта и высокую собственную коэрцитивную силу, причем (BH)max(мГсЭ) + Hcj (кЭ)≥70. Кроме того, согласно настоящему изобретению повышается температурный коэффициент остаточной индукции αBr и температурный коэффициент коэрцитивной силы αHcj путем увеличения температуры Кюри Tc, увеличения собственной коэрцитивной силы Hcj и оптимизации микроструктуры Nd-Fe-B, позволяя использовать магнит в более широком температурном диапазоне.

4. Описание фигур

Фиг. 1 Полученная при использовании металлографического микроскопа фотография, поперечного среза при намагничивании или нормальном направлении, представляющим собой магнитное направление ориентации до черно-белой бинаризационной обработки.

Фиг. 2 Полученное при использовании металлографического микроскопа изображение поперечного среза при намагничивании или нормальном направлении, представляющим собой магнитное направление ориентации после черно-белой бинаризационной обработки.

5. Описание вариантов реализации

Теоретический предел (BH)max для интерметаллического соединения Nd2Fe14B, где 100% интерметаллического соединения представляет собой основную фазу Nd2Fe14B, приблизительно составляет 64 мГсЭ. Но на практике (BH)max для спеченного магнита Nd-Fe-B меньше. Поскольку фаза, обогащенная редкоземельными элементами, существует вокруг границы частиц фазы Nd2Fe14B, обеспечивая в результате собственную коэрцитивную силу Hcj, то во время переработки дефекты, такие как поры, примеси и смещенная основная фаза частиц и т.д, могут привести к неидеальному состоянию, уменьшающему долю основной фазы в магните, таким образом, сниажя остаточную индукцию Br, и, следовательно, уменьшая (BH)max.

Доказано, что остаточная индукция Br спеченных магнитов Nd-Fe-B может быть определена при помощи следующего уравнения:

Br=4πMr=4πMs (ρ/ρ0) (1-α) f,

где Ms обозначает магнитное насыщение основной фазы, ρ/ρ0 обозначает относительную плотность (ρ - плотность магнита; ρ0 - плотность основной фазы), α обозначает объемную долю немагнитных фаз, и f обозначает фактор выравнивания частиц. Для достижения высокой (BH)max постоянного магнита доля основной фазы спеченного магнита должна быть увеличена таким образом, что состав сплава магнита должна быть по возможности максимально близок к составу Nd2Fe14B (при сохранении высокого значения Ms), и в то же самое время, при соответствующем содержании фазы, обогащенной редкоземельными элементами (меньшее значение α), для магнита высокой плотности (ρ/ρ0≈1) путем спекания жидкой фазы и однородного распределения фазы, обогащенной редкоземельными элементами, вокруг частиц основной фазы, таким образом, что достигается высокая коэрцитивная сила магнита после спекания.

Собственная коэрцитивная сила Hcj спеченного магнита Nd-Fe-B может быть определена при помощи следующего уравнения:

Hcj=CHa-N (4πΜs)

где: На обозначает поле магнитокристаллической анизотропии основной фазы, С зависит от взаимодействия между частицами и взаимодействия на границе частиц, N обозначает эффективный размагничивающий фактор. С и N ощутимо зависит от размера частиц, распределения размеров частиц и характеристик ориентации и свойств на границе между соседними частицами. Для получения магнита с высокой собственной коэрцитивной силой Hcj поле магнитокристаллической анизотропии Ha основной фазы кристаллической структуры Nd2Fe14B магнита должно быть достаточно высоким, и, дополнительно, фактор С должен быть увеличен и N уменьшен путем оптимизации процесса.

В настоящем изобретении спеченные магниты Nd-Fe-B, обладающие высокими обобщенными индексами с (BH)max и Hcj, получали путем оптимизации ингредиентов, входящих в состав, и способа получения. Например, основная фаза магнита представляет собой интерметаллические соединения с кристаллическими структурами Nd2Fe14B с константами кристаллической решетки а=0,8760 нм ~ 0,8800 нм и с=1,2000 нм ~ 1,2230 нм. Кроме того, например, максимальная энергия продукта (BH)max, выраженная в мГсЭ, и собственная коэрцитивная сила Hcj, выраженная в кЭ, составляет не менее 70, т.е. (BH)max(мГсЭ) + Hcj(кЭ)≥70.

В соответствии с внутренними магнитными характеристиками интерметаллических соединений R2Fe14B, Pr2Fe14B обладает высокой Ms, но низкой Ha. (для Pr2Fe14B, 4πMs=15,6 кГс, Ha=87 кЭ. Для Nd2Fe14B 4πMs=16,0 кГс, Ha=76 кЭ.) Для сравнения, Tb2Fe14B обладает более высокой Ha, но более низкой Ms. (для Tb2Fe14B, 4πMs=7,0 кГс, На=220 кЭ. Для Dy2Fe14B, 4πMs=7,1 кГс, Ha=150 кЭ.) Таким образом, корректирование комбинации Pr, Nd, Tb и Dy в различных составах может приводить в результате к более высокой 4πMs (4πMr) (и следовательно, высокой (BH)max, а также более высокой На (и следовательно более высокой Hcj)).

Например, в соответствии с настоящим изобретением, спеченный магнит Nd-Fe-B обладает магнитными свойствами 80 кЭ≤На≤140 кЭ, (BH)max≥26 мГсЭ, Br=4πMr≥10,3 кГс, и Hcj≥18 кГс и (BH)max(мГсЭ)+Hcj(кЭ)≥70.

В еще одном примере реализации согласно настоящему изобретению дополнительный элемент Со частично заменяет Fe, повышая магнитное насыщение Ms и температуру Кюри Тс кристаллической основной фазы Nd2Fe14B и улучшая температурный коэффициент остаточной индукции αBr и температурный коэффициент коэрцитивной силы αHcj Один из спеченных магнитов Nd-Fe-B согласно настоящему изобретению обладает Tc, находящейся в диапазоне от 310°С до 340°С.

В еще одном примере реализации согласно настоящему изобретению доля основной фазы может варьировать путем корректирования общего содержания редкоземельного элемента R (от 28 масс. % до 32 масс. %). На поперечном срезе магнита, т.е. перпендикулярно направлению ориентации (т.е. нормальное направление поверхности представляет собой направление ориентации), отношение площади основной фазы к общей площади поперечного среза находится в диапазоне от 91% до 97%, в частности от 94% до 96%.

Согласно настоящему изобретению оптимизированный способ получения спеченного магнита Nd-Fe-B, обладающего высокими характеристиками, включает плавление сплава, разрушение сплава, перемешивание порошка, прессование, спекание блоков и термическую обработку после спекания. Например, способ получения включает:

а. Плавление сплавов

Технологию литья пластин применяют для получения листов сплава, имеющих толщину, находящуюся в диапазоне от 0,1 до 0,5 мм. Содержание кислорода в листе сплава находится в диапазоне от 40 м.д. до 160 м.д..

б. Разрушение сплава с получением порошков

Способ водородного растрескивания (BP) применяют для разрушения окатышей сплава до грубого порошка. Содержание водорода в грубом порошке находится в диапазоне от 500 м.д. до 1600 м.д.. Грубый порошок затем подвергают измельчению на струйной мельнице до тонкоизмельченного порошка, имеющего средний размер частиц, находящийся в диапазоне от 2,0 до 4,0 мкм, при помощи потока инертного газа или N2. Почти все из тонкоизмельченных частиц являются монокристаллическими.

в. Перемешивание порошка

Тонкоизмельченный Порошок, который подвергают измельчению на струйной мельнице в течение различных промежутков времени, подвергают однородному перемешиванию в бескислородной атмосфере. Во время перемешивания для увеличения текучести тонкоизмельченного порошка и увеличения степени ориентации во время прессования порошка добавляют от 200 до 500 м.д. смазывающего вещества по сравнению с общей массой смешанного тонкоизмельченного порошка.

г. Прессование

Однородно перемешанный тонкоизмельченный порошок прессуют в блок-предшественник в воздухонепроницаемой камере, заполненной защитным газом. Для ориентации одновременно применяют направляющее магнитное поле от 10 кЭ до 30 кЭ. Получающиеся в результате блоки - предшественники хранят в контейнере в атмосфере защитного газа.

д. Спекание блоков

Получающиеся в результате блоки-предшественники спекают при температуре в диапазоне от 1045°С до 1085°С, в вакуумной печи для спекания под вакуумом или в атмосфере защитного газа в течение периода времени от 4 до 8 часов, и затем печь заполняют газообразным Ar для уменьшения температуры внутри печи до уровня менее 100°С.

е. Термическая обработка после спекания

Термическая обработка после спекания осуществляется в вакуумной печи в вакууме или в защитной атмосфере с двумя закалками: первое закаливание при температуре в диапазоне от 850°С до 950°C, в вакууме или в атмосфере защитного газа в течение периода времени от 3 до 5 часов. Затем печь заполняют газообразным Ar для уменьшения температуры внутри печи до уровня менее 100°C; затем закаливание при температуре в диапазоне от 450°С до 650°С, в вакууме или атмосфере защитного газа в течение периода времени от 3 до 5 часов. Затем печь заполняют газообразным Ar для уменьшения температуры внутри печи до уровня менее 80°С.

Получающийся в результате вышеприведенного способа спеченный магнит Nd-Fe-B обладает одним или более чем одним из характеристических параметров, перечисленных ниже:

а. Средний кристаллический размер частиц основной фазы находится в диапазоне от 5,0 мкм до 10,0 мкм. Фаза, обогащенная редкоземельными элементами, относительно однородно распределена вдоль границы частиц для достижения высокой Hcj. Меньший размер частиц может затруднить способ получения, а больший размер частиц может затруднить достижение высокой Hcj.

б. Степень ориентации частиц основной фазы спеченного магнита Nd-Fe-В является высокой, и фактор непрямолинейности магнита составляет менее 0,15, где обозначает остаточную индукцию, перпендикулярную к направлению ориентации; и Br обозначает остаточную индукцию, параллельную к направлению ориентации. Чем меньше значение , тем лучше степень ориентации частиц основной фазы магнита.

в. Содержание кислорода в спеченном магните Nd-Fe-B находится в диапазоне от 500 м.д. до 2500 м.д.. Хотя вышеприведенный способ осуществляют в вакууме или в атмосфере защитного газа, такого как N2, инертный газ или их смесь, тонкоизмельченный порошок неизбежно абсорбирует O2, образуя оксиды редкоземельных металлов (обнаруживаемые при помощи преломления рентгеновских лучей). Образование оксидов редкоземельных элементов может уменьшать Hcj магнитов и приводить к потере редкоземельных металлов.

г. Содержание водорода в спеченном магните Nd-Fe-B составляет не более 10 м.д.. Избыточное содержание водорода может приводить к неблагоприятным эффектам, таким как трещины в магните.

д. Плотность спеченных магнитов Nd-Fe-B является высокой, находящейся в диапазоне от 7,60 г/см3 до 7,80 г/см3.

е. Спеченный магнит Nd-Fe-B обладает оптимизированной микроструктурой и, таким образом, превосходной устойчивостью к коррозии. Абсолютное значение потери массы для цилиндрического образца ∅10 мм×10 мм составляет не более 5 мг/см3 после воздействия окружающей среды с температурой 130°С, относительной влажностью 95% и атмосферным давлением 2,6 (атм.) (263400 Па) в течение 240 часов.

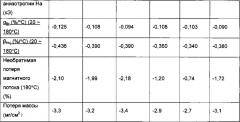

ж. Температурный коэффициент остаточной индукции в температурном диапазоне от 20°С до 180°С составляет αBr от -0,122%/°С до -0,090%/°C. При меньшем абсолютном значении αBr остаточная индукция уменьшается с меньшей скоростью при увеличении температуры.

з. Температурный коэффициент собственной коэрцитивной силы в температурном диапазоне от 20°С до 180°С составляет βHcj от -0,50%/°С до -0,20%/°C. При меньшем абсолютном значении βHcj собственная коэрцитивная сила уменьшается с меньшей скоростью при увеличении температуры.

и. Абсолютное значение необратимой потери потока разомкнутой цепи для цилиндрического образца ∅10 мм×8 мм (коэффициент магнитной проводимости Pc=-B/Н=2) составляет не более 5% после воздействия температуры в диапазоне от 20°С до 200°С в течение 120 минут. Осевое направление цилиндрического образца представляет собой направление ориентации. Как правило, для оценки температурной устойчивости магнита рассматривают температуры, соответствующие абсолютному значению необратимой потери потока разомкнутой цепи, ≤5%: эту температуру рассматривают как максимальную рабочую температуру. Чем выше такая соответствующая температура, тем лучше температурная устойчивость магнита.

Варианты реализации настоящего изобретение подробно описаны ниже.

Согласно настоящему изобретению оптимизирован способ получения спеченного магнита Nd-Fe-B. Способ включает плавление сплава, разрушение сплава, перемешивание порошка, прессование, спекание блоков и термическую обработку после спекания. Например, при плавлении сплава используют технологию литья пластин. Толщина получающихся в результате листов сплава находится в диапазоне от 0,1 до 0,5 мм. Содержание кислорода в листах сплава находится в диапазоне от 40 м.д. до 160 м.д..

Разрушение сплава позволяет осуществлять переработку получающихся в результате листов сплава из вакуумной печи для листового литья в грубый порошок при помощи способа водородного растрескивания (BP). Содержание водорода в порошке после обработки с помощью водородного растрескивания находится в диапазоне от 500 до 1600 м.д.. Грубый порошок затем подвергают измельчению в струйной мельнице до тонкоизмельченного порошка со средним размером частиц, находящимся в диапазоне от 2,0 до 4,0 мкм, при помощи газообразного азота, инертного газа или смеси азота и инертного газа.

Для того, чтобы сделать однородным размер частиц и распределение состава, тонкоизмельченный порошок в различные периоды времени измельчения в струйной мельнице перемешивают соответствующим образом. В тонкоизмельченный порошок для увеличения текучести и степени ориентации в процессе прессования добавляют от 0,02 до 0,05 масс. % лубриканта относительно общей массы смешанного тонкоизмельченного порошка.

Лубрикант может представлять собой органические соединения, такие как многатомный спирт или полипропиленгликоль. Тонкоизмельченный порошок перемешивают в контейнере, заполненном защитным газом азотом, инертным газом или смесью азота и инертного газа, причем объем контейнера находится в диапазоне от 50 до 2000 кг, и поддерживают движение контейнера в трех измерениях в течение периода времени от 1 до 5 часов.

Затем смешанный тонкоизмельченный порошок прессуют в герметичном прессе в атмосфере защитного газа азота, инертного газа или смеси азота и инертного газа. При прессовании применяют магнитное поле с абсолютной величиной, находящейся в диапазоне от 10 до 30 кЭ. С-ось монокристаллической частицы тонкоизмельченного порошка с хорошей скольжением единообразно находится вдоль направления ориентации магнитного поля. Далее тонкоизмельченный порошок прессуют в блоки-предшественники. Затем блоки- предшественники хранят в контейнере, заполненном защитным газом азотом, инертным газом или смесью азота и инертного газа. Прессованные блоки-предшественники отправляют в вакуумную печь для спекания и спекают при температуре в диапазоне от 1045 до 1085°С в течение периода времени от 4 до 8 часов, в вакууме или под защитным газом, затем печь заполняют газообразным Ar для уменьшения температуры внутри печи до менее 100°С.

Блоки-предшественники после спекания магнитов дважды закаливают в вакууме или под защитным газом: первое закаливание при температуре в диапазоне от 850 до 950°С, в течение периода времени от 3 до 5 часов, и затем печь заполняют газообразным Ar для уменьшения температуры внутри печи до менее 100°С; второе закаливание проводят при температуре в диапазоне от 450 до 650°С, в течение периода времени от 3 до 5 часов, и заполняют печь газообразным Ar для уменьшения температуры внутри печи до менее 80°С.

Защитный газ во время процессов спекания и закаливания может представлять собой азот, инертный газ или смесь азота и инертного газа.

Спеченный магнит Nd-Fe-B в соответствии с настоящим изобретением состоит по существу из редкоземельного элемента R, дополнительного элемента Т, железа Fe и бора В, имеет основную фазу кристаллической структуры Nd2Fe14B, и фазу, обогащенную редкоземельными элементами.

Редкоземельный элемент R представляет собой один или более чем один элемент, выбранный из Y, Se и пятнадцати элементов из ряда лантаноидов. Дополнительный элемент Τ представляет собой один или более чем один элемент, выбранный из Ti, V, Cr, Mn, Со, Ni, Cu, Zn, Ga, Ge, Al, Zr, Nb, Mo и Sn. Например, R представляет собой один или более чем один элемент, выбранный из Nd, Pr, Dy, Tb и Ho, и Τ представляет собой один или более чем один элемент, выбранный из Al, Cu, Со, Ga, Ti, V, Zr, Nb, Mo и Sn.

Например, спеченный магнит Nd-Fe-B согласно настоящему изобретению может иметь состав от 18 до 26 масс. % Nd+Pr, от 2 до 13,5 масс. % Dy+Tb, от 0 до 0,6 масс. % Al, от 0 до 0,2 масс. % Cu, от 0 до 3 масс. % Со, от 0 до 0,2 масс. % Ga, от 0,93 до 1,0 масс. % В, и оставшаяся часть железо Fe и примеси.

Цилиндры размерами ∅10,0 мм×10,0 мм вырезали на электроэрозионном станке из блоков спеченного магнита с направлением по высоте в качестве направления ориентации. После намагничивания до насыщения вдоль направления ориентации измеряли кривые размагничивания цилиндров при помощи регистратора петли гистерезиса с получением параметров постоянного магнита. При температуре 20°С спеченный магнит согласно настоящему изобретению обладает остаточной индукцией Br ≥10,3 кГс, собственной коэрцитивной силой Hcj ≥s18 кЭ, максимальной энергией продукта (BH)max ≥26 мГсЭ. В частности, сумма величин Hcj (в кЭ) и (BH)max (в мГсЭ) ≥70. Например, сумма величин Hcj (в кЭ) и (BH)max (в мГсЭ) ≥70, ≥71, ≥72, ≥73, ≥74, ≥75, ≥76, ≥77, ≥78, ≥79 или ≥80. Кроме того, сумма величин Hcj (кЭ) и (BH)max (мГсЭ) находится в диапазоне от 70 до 93, от 70 до 90, от 70 до 85, от 75 до 93, от 75 до 90 или от 75 до 85.

В соответствии с настоящим изобретением максимальная энергия продукта (BH)max (мГсЭ) спеченного магнита Nd-Fe-B может составлять ≥26, ≥28, ≥30, ≥32, ≥34, ≥36, ≥38, ≥40, ≥42 или ≥44. Собственная коэрцитивная сила Hcj (кЭ) спеченного магнита Nd-Fe-B может составлять ≥18, ≥20, ≥22, ≥24, ≥26, ≥28, ≥30, ≥32, ≥32, ≥34, ≥36, ≥38, ≥40, ≥42, ≥44, ≥46, ≥48 или ≥50. Остаточная индукция Br (кГс) спеченного магнита может составлять ≥10,3, ≥10,7, ≥11,1, ≥11,5, ≥11,8, ≥12,2, ≥12,5, ≥12,8, ≥13,2 или ≥13,5.

Например, в соответствии с настоящим изобретением спеченный магнит на основе Nd-Fe-B состоит по существу из редкоземельного элемента R, дополнительного элемента Τ, железа Fe и бора В, имеет основную фазу кристаллической структуры Nd2Fe14B и фазу, обогащенную редкоземельными элементами. Этот магнит характеризуется тем, что процентная доля площади основной фазы ко всей площади поперечного среза находится в диапазоне от 91% до 97% на поперечном срезе, перпендикулярном направления выравнивания (нормальное направление поперечного среза представляет собой направление ориентации). Например, процентная доля площади поверхности основной фазы находится в диапазоне от 92% до 96%, или от 92% до 95% или от 93% до 96%.

Цилиндры размером ∅10,0 мм×10,0 мм вырезали на электроэрозионном станке из блоков спеченного магнита с направлением высоты, перпендикулярным к направлению ориентации. После намагничивания до насыщения, перпендикулярного к направлению ориентации, кривые размагничивания цилиндров измеряли при помощи регистратора петли гистерезиса, перпендикулярного к направлению ориентации. Таким образом, получали остаточную индукцию, перпендикулярную к направлению ориентации . Сравнивая с остаточной индукцией, параллельной к направлению ориентации Br, можно оценить степень ориентации частиц основной фазы магнита. В соответствии с настоящим изобретением спеченный магнит проявляет при температуре 20°C. Например , <0,10 или <0,08.

Спеченный магнит можно анализировать при помощи дифракции рентгеновских лучей (XRD) для подтверждения того, что основная фаза спеченного магнита Nd-Fe-B имеет кристаллическую структуру Nd2Fe14B. При температурах 20°С параметры кристаллической решетки спеченного магнита по настоящему изобретению составляют а=0,8760~0,8800 нм и с=1,2000~1,2230 нм.

Плотность цилиндрического спеченного магнита с размерами ∅10,0 мм×10,0 мм измеряют при помощи способа осушения. Плотность спеченного магнита согласно настоящему изобретению находится в диапазоне от 7,60 до 7,80 г/см3 при температуре 20°С.

Микроструктура спеченного магнита может быть исследована при помощи металлографического микроскопа и проанализирована металлографически. Обнаруженный поперечный срез представляет собой поперечный срез, у которого нормальное направление поверхности представляет собой направление (ориентацию) намагничивания, т.е. перпендикулярно направлению (ориентации) намагничивания. Средний размер частиц основной фазы измеряли с помощью металлографией по Китайскому Национальному Стандарту GB/T 6394-2002. Средний размер частиц основной фазы измеряли с использованием однородного распределения линейных длин. Таким образом, средний размер частиц основной фазы в спеченном магните согласно настоящему изобретению находится в диапазоне от 5,0 до 10,0 мкм.

Процентная доля основной фазы спеченного магнита Nd-Fe-B на поперечном срезе может быть определена при помощи наблюдения с использованием металлографической микроскопии и при помощи способа системного анализа путем количественной металлографии (КМГ). Исследуемый поперечный срез образца представляет собой поперечный срез, на котором нормальное направление представляет собой направление (ориентацию) намагничивания спеченного магнита. Путем выбора поля зрения при определенном увеличении соответственно измеряют площадь всего выбранного поля (AT) и площадь основной фазы (А) в этом поле. Затем рассчитывают процентную долю тестируемой площади основной фазы Аа как А/АТ. Профессиональное программное обеспечение Image-Pro Plus (IPP) от Media Cybernetics может быть использовано для анализа результата наблюдения. На основе этого способа процентная доля основной фазы в спеченном магните Nd-Fe-B по настоящему изобретению составляла от 91% до 97% по сравнению с общее площадью поперечного среза, перпендикулярного к направлению ориентации магнита (нормальное направление поверхности п