Устройство для непрерывного прессования металлов и сплавов

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением и может быть использовано при прессовании заготовок из металлов и сплавов. Устройство для непрерывного прессования содержит два горизонтальных валка с гладкой бочкой, на выходе из которых установлена матрица. Матрица выполнена с тремя последовательно расположенными каналами одинакового поперечного сечения. Входной и выходной каналы параллельны друг другу. Средний канал расположен под углом к входному и выходному каналам в трех плоскостях. На выходе из матрицы установлены два вертикальных валка, выполненные с ручьями, образующими рабочий калибр. В результате обеспечивается повышение качества полученного в результате прессования материала заготовки за меньшее количество проходов без существенного изменения исходных размеров заготовки. 4 ил.

Реферат

Изобретение относится к обработке металлов давлением, а именно к прессованию заготовок, и может быть использовано в цехах металлургических и машиностроительных заводов.

Задачей данного изобретения является повышение производительности процесса прессования и улучшение качества металла заготовки без существенного изменения исходных размеров заготовки.

Известно устройство для непрерывного прессования металлов и сплавов, включающее две пары гладких валков и равноканальную ступенчатую матрицу, которая имеет три канала, два из которых (входной и выходной) параллельны друг другу, а средний канал расположен под углом к входному и выходному каналам [Инновационный патент РК №27262 B21J 5/00. Устройство для непрерывного прессования металлов и сплавов. / Найзабеков А.Б., Лежнев С.Н., Панин Е.А., 2013].

Однако известное устройство для прессования имеет два существенных недостатка. Во-первых, из-за низкой степени накопления сдвиговой деформации при деформировании в матрице для получения ультрамелкозернистого металла потребуется большое количество проходов. Во-вторых, после каждого прохода толщина заготовки существенно изменяется, поскольку за один проход происходит двойное обжатие заготовки по высоте (в первой и второй паре валков). Это приводит к тому, что помимо свода валков необходимо устанавливать новую матрицу с каналами меньшего размера по высоте, т.к. предыдущая матрица не сможет обеспечить реализацию деформации сдвига, а только лишь пластический изгиб. Таким образом, для получения ультрамелкозернистой структуры потребуется количество матриц, равное количеству проходов, что резко снижает общую производительность процесса.

Наиболее близким к заявленному техническому решению является устройство для непрерывного прессования металла, включающее два валка с гладкой бочкой, на выходе из которых установлена матрица, имеющая три канала одинакового поперечного сечения, два из которых (входной и выходной) параллельны друг другу, а средний канал расположен под углом к входному и выходному каналам в трех плоскостях [Патент РК №26892 B21J 5/00. Устройство для непрерывного прессования металла. / Лежнев С.Н., Панин Е.А., 2014].

Использование в данном устройстве матрицы, у которой промежуточный канал меняет свое направление сразу в трех плоскостях, реализуется гораздо большая степень сдвиговой деформации за один проход, что позволяет получить ультрамелкозернистую структуру за меньшее количество проходов.

Недостатком наиболее близкого устройства является то, что данное устройство обеспечивает непрерывность процесса деформирования не в полной мере, так как после того, как все заготовки будут продеформированы, в матрице останется последняя, недодеформированная заготовка.

Технический результат, получаемый при использовании изобретения, заключается в возможности повышения общей производительности процесса, реализации непрерывности процесса деформирования в полной мере и улучшения качества металла заготовки за меньшее количество проходов и без существенного изменения исходных размеров заготовки.

Устройство для непрерывного прессования металлов и сплавов, включающее два валка с гладкой бочкой, на выходе из которых установлена матрица, имеющая три канала одинакового поперечного сечения, два из которых (входной и выходной) параллельны друг другу, а средний канал расположен под углом к входному и выходному каналам в трех плоскостях, отличается тем, что на выходе из матрицы установлены два вертикальных валка, выполненные с ручьями, образующими рабочий калибр.

Имеющиеся в устройстве две пары валков, установленные на входе и выходе из матрицы, за счет активных сил трения проталкивают заготовку неограниченной длины через каналы матрицы, а затем вытягивают ее из матрицы, тем самым обеспечивая непрерывность процесса прессования. Наличие в матрице среднего канала, расположенного под углом к входному и выходному каналам в трех плоскостях, позволяет развивать значительные сдвиговые деформации во всем объеме обрабатываемой заготовки при незначительном изменении ее начальных размеров.

При этом в матрице реализуется два акта интенсивной пластической деформации: при первой интенсивной пластической деформации происходит опережение слоев боковой и нижней граней заготовки, а при второй интенсивной пластической деформации - опережение слоев второй боковой и верхней граней. Искажение торцевых участков при этом оказывается минимальным.

Использование на входе горизонтальных гладких валков, а на выходе из матрицы вертикальных калиброванных валков приводит к попарному обжатию высоты и ширины заготовки, что позволяет использовать данную заготовку в этом же устройстве без замены матрицы и существенного сведения валков. В результате существенно повышается общая производительность процесса. Наличие калибра позволяет контролировать уширение при обжатии, в результате после прокатки во второй паре валков заготовка будет иметь высоту, не превышающую требуемого значения, что весьма затруднительно получить в гладких валках.

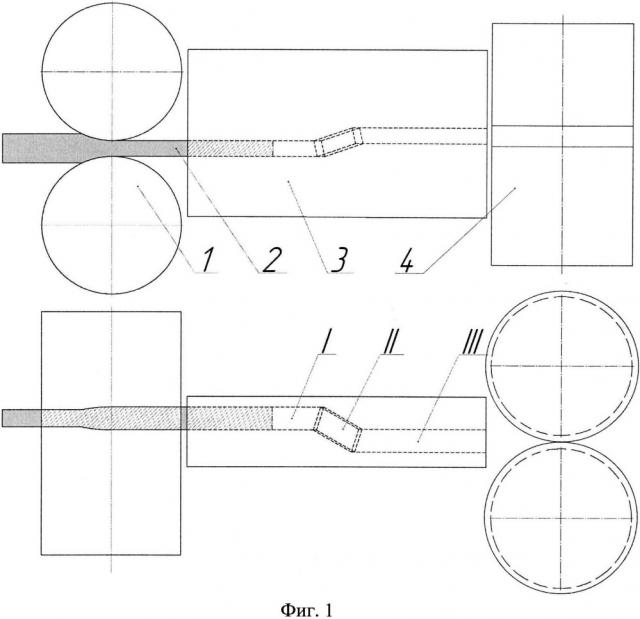

Изобретение поясняется рисунком, представленным на Фиг. 1 - Устройство для непрерывного прессования металлов и сплавов, где 1 - первая пара валков с гладкой бочкой, 2 - заготовка, 3 - равноканальная ступенчатая матрица, 4 - вторая пара калиброванных валков, I - входной канал матрицы, II - промежуточный (деформирующий) канал матрицы, III - выходной канал матрицы.

Прессование в данном устройстве осуществляется следующим образом. Предварительно нагретая до температуры начала деформирования заготовка подается к прокатным валкам, которые за счет сил контактного трения захватывают ее в зев валков, а на выходе из него проталкивают через каналы равноканальной ступенчатой матрицы. После того как заготовка передним концом выйдет из матрицы, она попадает во вторую пару калиброванных вертикальных валков, которые вытягивают продеформированную заготовку из матрицы.

Для проверки эффективности деформирования заготовок в предлагаемом устройстве было проведено моделирование процесса прессования. Результаты моделирования сравнивались с результатами моделирования прессования в известном устройстве для прессования, а также в наиболее близком устройстве. Моделирование проводилось в программном комплексе DEFORM-3D. Во всех трех случаях моделировали деформирование заготовки с размерами поперечного сечения h×b=20×15 мм. В качестве материала произвольно из базы данных DEFORM-3D была выбрана сталь 15, нагретая до температуры 1100°C.

Для оценки эффективности реализации интенсивной пластической деформации в предлагаемом устройстве было проведено сравнение распределения накопленной деформации (Фиг. 2 - Распределение накопленной деформации, где а - известное устройство; б - наиболее близкое устройство; в - предлагаемое устройство). Также было исследовано формоизменение переднего конца заготовок для определения степени изменения коэффициента использования металла (Фиг. 3 - Формоизменение переднего конца заготовок, где а - известное устройство; б - наиболее близкое устройство; в - предлагаемое устройство).

Как видно из результатов исследований деформирования заготовок в вышерассмотренных инструментах, во всех трех случаях передний конец заготовки при деформировании практически не заостряется и сохраняет форму прямоугольных торцов. Это можно объяснить тем, что конструкция расположения каналов в матрице подразумевает опережение слоев на гранях попарно в двух плоскостях (известное устройство) и в трех плоскостях (наиболее близкое и предлагаемое устройство). Таким образом, сохраняется исходная геометрия поперечного сечения на переднем конце заготовки.

При анализе распределения накопленной деформации видно, что наиболее оптимальная схема деформирования реализуется в предлагаемом устройстве. По сравнению с известным и наиболее близким устройствами уровень накопленной деформации значительно выше из-за дополнительного обжатия металла второй парой прокатных валков на выходе из матрицы и более интенсивной проработки металла из-за осуществления интенсивной пластической деформации в матрице сразу в трех плоскостях. В то же время наличие схемы тройного изменения направления течения металла является, по сути, схемой знакопеременного деформирования, приводящей к более равномерному распределению накопленной деформации по всему сечению заготовки. Так, среднее значение накопленной деформации в известном устройстве достигает 1,0-1,2; в наиболее близком устройстве оно равно 1,4-1,5; в предлагаемом устройстве среднее значение накопленной деформации достигает 1,9-2,0.

Помимо этого, было доказано, что использование вертикальных валков на выходе из матрицы позволяет получать заготовку с такой формой поперечного сечения, которая будет пригодна для повторного деформирования в данной установке без замены матрицы (Фиг. 4 - Технологическая схема деформирования, где а - заталкивание заготовки первой парой валков в первом проходе; б - вытягивание заготовки второй парой валков в первом проходе; в - заталкивание заготовки первой парой валков во втором проходе).

Таким образом, помимо повышения общей производительности процесса (по сравнению с известным устройством) и обеспечения непрерывности процесса (в сравнении с наиболее близким устройством) использование предлагаемого устройства дает возможность развивать в металле более высокий уровень деформаций, что в конечном счете позволит снизить требуемое количество циклов деформирования для достижения заданного уровня проработки металла.

Устройство для непрерывного прессования заготовки из металла или сплава, содержащее два горизонтальных валка с гладкой бочкой и установленную на выходе из валков матрицу, выполненную с тремя последовательно расположенными каналами одинакового поперечного сечения, из которых входной и выходной каналы параллельны друг другу, а средний канал расположен под углом к упомянутым входному и выходному каналам в трех плоскостях, отличающееся тем, что оно снабжено установленными на выходе из матрицы двумя вертикальными валками, выполненными с ручьями, образующими рабочий калибр.