Способ получения высокотемпературной сверхпроводящей пленки на кварцевой подложке

Иллюстрации

Показать всеИзобретение относится к криогенной технике и может быть использовано для изготовления высокотемпературных сверхпроводящих (ВТСП) проводов нового поколения. Сущность изобретения заключается в том, что способ получения высокотемпературной сверхпроводящей пленки на аморфной кварцевой подложке включает нанесение на предварительно очищенную поверхность подложки трехслойного покрытия, при этом первый слой покрытия формируют из кварца толщиной 100-400 нм методом магнетронного распыления, второй слой формируют из диоксида циркония, стабилизированного иттрием толщиной 100-300 нм, третий - из диоксида церия толщиной 150-350 нм. Технический результат: обеспечение возможности исключения растрескивания ВТСП пленки. 2 н. и 5 з.п. ф-лы, 3 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к криогенной технике и может быть использовано в технологии получения высокотемпературных сверхпроводящих (ВТСП) проводов нового поколения (с использованием гибких диэлектрических носителей), применяемых как в сильноточной сверхпроводниковой технике (например, сверхпроводящие линии передач, ограничители тока), так и в слаботочной сверхпроводниковой электронике (например, сверхпроводящие трансформаторы магнитного потока и аксиальные градиометры для сверхпроводящих квантовых магнитометров (СКВИДов), сверхпроводящие линии передачи информации).

Уровень техники

Несмотря на заметный прогресс в направлении уменьшения стоимости высокотемпературных сверхпроводящих (ВТСП) проводов второго поколения и улучшения их характеристик, остается нерешенной проблема относительно высоких резистивных потерь на переменном токе, особенно во внешнем магнитном поле (например, Clem J.R., Malozemoff А.Р. Theory of ас loss in power transmission cables with second generation high temperature superconductor wires // Superconductor Science and Technology. 2010. Vol. 23, no. 3; Losses in Power Cables Made of 2G HTS Wires with Different Substrates / S.S. Fetisov, V.V. Zubko, A.A. Nosov et al. // Physics Procedia. 2012. Vol. 36, no. 0. P. 1319-1323). В общем случае, потери в ВТСП проводах второго поколения складываются из гистерезисного вклада за счет перемагничивания внешним и собственным магнитным полем, вихревых токов и контактных потерь (ас Loss analysis for superconducting generator armatures wound with subdivided Y-Ba-Cu-O coated tape / Charles E. Oberly, Larry Long, Gregory L. Rhoads, W. James Carr Jr // Cryogenics. - 2001. - Vol. 41, no. 2. - P. 117-124). Потери за счет собственного магнитного поля могут быть устранены путем использования немагнитных подложек и буферных слоев. Однако, как показано в (Comparison of the AC losses of BSCCO and YBCO conductors by means of numerical analysis / Svetlomir Stavrev, Francesco Grilli, Bertrand Dutoit, Stephen P Ashworth // Superconductor Science and Technology. - 2005. - Vol. 18, no. 10. - P. 1300), определяющее гистерезисные потери отношение ширины сечения сверхпроводящего слоя к высоте оказывается ключевым фактором, оказывающим влияние на величину потерь на ненулевой частоте. Так, например, потери для Y-Ba-Cu-O (YBCO) ленты второго поколения сильно зависят от угла между нормалью к поверхности ленты и направлением силовых линий магнитного поля: потери в параллельном магнитном поле оказываются в несколько раз слабее, чем в перпендикулярном. Таким образом, в приложениях, чувствительных к диссипации энергии, YBCO ленты оказываются малопригодными. В частности, YBCO лентами второго поколения до сих пор не удается заменить их низкотемпературные аналоги для реализации сверхпроводящих трансформаторов магнитного потока и аксиальных градиометров для сверхпроводящих квантовых магнитометров (СКВИДов), линий передачи информации, соединительных элементов.

Решение этой проблемы может состоять в создании проводов на базе диэлектрических подложек с малым отношением сторон сечения. Подложки в виде оксидных волокон (сапфир, кварц и др.) с этой точки зрения выглядят весьма привлекательно. Определенные результаты были получены при использовании кристаллических нитей в качестве подложки: недавно были представлены свойства ВТСП YBa2Cu3O7-x (YBCO) пленки, нанесенной на сапфировую фасетированную нить-подложку (YBa2Cu3O7-δ films grown on faceted sapphire fiber / Y. Xu, N. Djeu, Z. Qian et al. // IEEE Transactions on Applied Superconductivity. - 2011. - Vol. 21, no. 3 PART 3. - P. 3281-3284). При этом использовались ориентированная в r-плоскости плоская фасетка нити-подложки и буферный слой диоксида церия (CeO2). Полученные образцы показали хорошие сверхпроводящие свойства.

В области методик нанесения ВТСП пленок на диэлектрические подложки известны следующие изобретения.

Метод напыления окисдного сверхпроводника на подложку (Method of depositing an oxide superconductor on a substrate) (EP 0364068 (A2), John Joseph Talvacchio, Westinghouse Electric Corporation, US, 18.04.1990) предполагает использование эпитаксиального нанесения сверхпроводящих оксидных пленок толщиной 0,05-2 мкм на плоские сапфировые подложки.

В изобретении - фасетированные керамические нити, ленты или полоски и эпитаксиальные устройства из них (Faceted ceramic fibers, tapes or ribbons and epitaxial devices therefrom) (WO 2009042363 (A2), Ut-Battelle, Llc [US]; Amit Goyal, US - 2009-04-02; US 8227082 (B2) - 2012-07-24), описан кристаллический объект, который включает в себя монокристаллическую керамическую нить, пленку или ленту. Волокно, пленка или лента имеют, по крайней мере, одну кристаллографическую грань вдоль их длины протяженностью, как правило, не менее одного метра. В случае сапфира, это R-, M-, C- или A-плоскости граней. Эпитаксиальные объекты, включая и сверхпроводящие, могут быть сформированы на нити, пленке или ленте. Эпитаксиальный слой имеет единственную эпитаксиальную ориентацию. Нить, пленка или лента представляют собой оксид металла, выбранный из группы, состоящей из Al2Os, MgO, оксида циркония, стабилизированного оксидом иттрия (YSZ), SrTiO3, NdGaO3, LaAlO3, YAlO3 и LSAT. Сечение вышеупомянутых нити, пленки или ленты - эллиптическое с плоскими гранями на двух широких торцах, ромбоэдрическое с четырьмя плоскими гранями, гексагональное с шестью плоскими гранями, квадратное с четырьмя плоскими гранями, эллиптическое с плоскими гранями на двух широких торцах и дополнительными незначительными гранями на изогнутых сторонах, или прямоугольное с четырьмя плоскими гранями. Оксидный буферный слой выбирается из группы, состоящей из CeO2, примесного CeO2, перовоскита, примесного перевоскита, пирохлора, примесного пирохлора, флюорита, каменной соли и шпинеля. Указывается, что данная структура позволяет уменьшить потери.

В заявке «Текстурированные подложки-ленты и устройства из них» (Textured substrate tape and devices thereof) (US 2004003768 (A1), Amit Goyal, Ut-Battelle, Llc, 2004-01-08 (US 7087113 (B2)) описан метод формирования строго биаксиально текстурированной подложки, который включает в себя получение деформированной металлической подложки с последующим нагреванием выше температуры вторичной рекристаллизации, и контролем над текстурой вторичной рекристаллизации с помощью или теплового градиента, и/или использования затравки. Затравка выбирается для снятия стабильной текстуры ниже заданной температуры. Строго биаксиально текстурированная подложка может быть выполнена в виде пленки, имеющей длину 1 км и более. Эпитаксиальные объекты могут быть сформированы из пленок для использования эпитаксиального электромагнитного активного слоя. Электромагнитный активный слой может быть сверхпроводящим.

Усовершенствованный метод, позволяющий получать сверхпроводящие пленки с меньшими потерями за счет более эффективного пининга вихрей дефектами представлен в заявке Superconductor films with improved flux pinning and reduced AC losses (US 7919435 (B2), Amit Goyal, Ut-Battelle, Llc, 05.05.2011).

В изобретении «Сверхпроводящие провода на основе диборида магния, изготовленные с использованием тонких высокотемпературных нитей» (Magnesium-boride superconducting wires fabricated using thin high temperature fibers) (US 6946428 (B2), Rey Christopher Mark, 2005-09-20) представлен новый подход к изготовлению низкотемпературно сверхпроводящего (НТСП) провода или ВТСП кабеля на основе диборида магния (MgB2). Этот метод использует высокотемпературную нить или пленку как высокоэффективный материал подложки. Высокотемпературные подложки на основе нитей имеют низкую стоимость, круглые, легкие, немагнитные, и способные выдерживать без разрушения высокие температуры реакции, необходимые для формирования сверхпроводящей фазы MgB2.

В заявке «Изготовление материала для оксидного сверхпроводящего провода» (Manufacture of oxide superconducting wire material) JP 8148047 (A) Kitamura et al., 1996-06-07, описано получение за короткие сроки сверхпроводящей пленки, имеющей превосходные электрофизические характеристики, на нитях оксида монокристалла. Здесь в растворе, полученном в верхней части Y2O3 производственного тигля, путем непрерывного погружения нитей оксида монокристалла, состоящего из YSZ, или применением других методов, таких как метод лазерного пьедестала для нанесения фазы YBa2Cu3O7-Y, формируется на нити система сверхпроводящей пленки.

В заявке «Сверхпроводящий провод на основе сверхпроводников группы талия» Thallium group superconducting wire (EP 0718897 (A1), NABATAME et. al., 1996-06-26 описан метод получении кристаллически-ориентированного высококачественного сверхпроводящего провода группы талия, имеющего высокую плотность критического тока. Сверхпроводящая пленка группы талия формируется на оксидных монокристаллических нитях с плоскими гранями и полигональными сечениями. В сверхпроводящем проводе группы талия c-оси сверхпроводящей пленки ориентированы перпендикулярно, при этом a- и b-оси ориентированы параллельно продольной оси вышеуказанной нити, соответственно. В результате получается высококачественный сверхпроводящий провод группы с критическим током 105 А/см2 и более при температуре 77K.

В статье «Пленки YBa2Cu3O7-z выращенные на фасетированных сапфировых волокнах» (YBa2Cu3O7-z Films Grown on Faceted Sapphire Fiber) Yongli Xu представлен новый подход к изготовлению тонкого граненого сапфирового волокна как подложки для роста тонкой пленки YBCO по технологии выращивания опорной положки лазерным разогревом. Были выращены однокристаллические сапфировые волокна диаметром 100 мкм с двумя p-планарными гранями на краях. Процесс был настроен на рост a-оси с очень плавными p-плоскостями на краях путем регулировки скорости, ориентации и оптимизации процесса. Буферный слой был затем напылен путем магнетронного распыления с последующим сверхпроводниковым слоем пленки YBCO. Критический ток более 1 МА/см2 был продемонстрирован при 77 K собственного поля. Экспериментальные результаты показали, что ориентация волокна и гладкость поверхности критичны для характеристик пленок YBCO и нужные параметры могут быть достигнуты с использованием представленной технологии.

В рекламном сообщении http://www.sbir.gov/sbirsearch/detail/11587 «Новые покрытые YBCO филаменты для сверхпроводящих магнитов» (Novel YBCO Coated Filaments for Superconducting Magnets) о выполненной в 2010 году г-н Yongli Xu Dr работе по контракту DE-FG02-10ER85976, приводится следующая информация. Потери на переменном токе являются серьезной проблемой для традиционных проводников, созданных на подложках из металлических пленок. Разрезание широкой пленки на небольшие полоски для уменьшения соотношения сторон может минимизировать потери на переменном токе. Однако при этом остаются серьезные технологические ограничения. В то же время магнитные потери в подложке и потери за счет вихревых токов являются неизбежными в существующей технологии покрытых проводников. Более того, с точки зрения приложений, покупателям скорее нужны тонкие провода или несколько нитей для объединения в кабелях, чем широкие пленки покрытых проводников. Недавно началась разработка волокон YBCO на сапфире, однако из-за кристаллической структуры и несоответствий в процессе выращивания YBCO на сапфире существует много ограничений (таких как: использование поверхности всего порядка 50%, огромное несовпадение 12%, ограничение на толщину YBCO и ориентации роста менее благоприятна). Подложки из титаната строниция SrTiO3, алюмината лантана LaAlO3 и/или из диоксида циркония, стабилизированный иттрием YSZ, отлично подходят для напыления YBCO и могут быть выращены в виде волокна с соотношением сторон близким к 1. Отсутствие буфера или возможность использования очень простого буфера значительно уменьшит чрезвычайно высокую на сегодняшний день стоимость технологического процесса.

Имеется финальный отчет Центра исследования материалов Стендфордского университета (http://www.osti.gov/energycitations/servlets/purl/105033-Vd8rER/webviewable/105033.pdf), посвященный выращиванию сверхпроводниковых волокон с использованием лазерного нагрева «Выращивание высокотемпературных сверхпроводящих волокон с использованием процесса с уменьшенной зоной лазерного нагрева» (Growth of high Тс superconducting fibers using a miniaturized laser-heated float zone process. Final technical report, January 15, 1989-December 31, 1994).

В отечественной литературе не установлено источников, в которых более подробно или предметно, чем в вышеуказанных иностранных, рассматривались бы объекты данного патентного исследования. В изобретении RU 2450389, «Способ формирования гладких ультратонких YBCO пленок повышенной проводимости» описан способ формирования методом лазерного напыления нанопленок сложного металлооксидного соединения состава YBa2Cu3O7-x (YBCO) повышенной проводимости и может быть использовано при создании элементов наноэлектроники. Сущность изобретения: в способе формирования гладких ультратонких YBCO пленок повышенной проводимости на монокристаллической подложке методом лазерного распыления мишени YBa2Cu3O7-x, формируют пленку толщиной L=5÷7 нм с неровностью поверхности 1÷2 нм и удельным сопротивлением 0,8÷1,1⋅10-6 Ом⋅м, путем воздействия на мишень лазерным излучением плотностью мощности P=3⋅108÷108 Вт/см2, длиной волны 1,06 мкм, длительностью импульса 10-20 не и частотой следования импульсов 10 Гц в течение времени t=7÷10 с, при давлении воздуха p=50÷100 Па, температуре мишени T=600÷700°C, температуре подложки T=800÷840°C. Изобретение обеспечивает создание гладких ультратонких пленок YBCO на монокристаллической подложке.

В патенте RU 2304827 C1 Игумнов и др., ГОУВПО МГТУ от 20.08.2007 «Способ формирования высокотемпературного сверхпроводникового покрытия» описана технология, в которой перед нанесением ВТСП покрытия поверхность буферного подслоя обрабатывают ионно-плазменным травлением до 10-13 класса и одновременно легируют поверхность буферного подслоя 20-30% легирующей добавки материалов, повышающих критические параметры ВТСП покрытия.

Общий недостаток всех описанных решений применительно к задачам создания ВТСП-проводов третьего поколения состоит в том, что использование кристаллических нитей-подложек требует сложной технологии выращивания фасетированных нитей (сечение такой нити представляет собой усеченную окружность) с правильной ориентацией кристаллической решетки относительно грани, на которую распыляется ВТСП материал. Изготовление таких нитей достаточной длины на сегодняшний день не представляется возможным.

С другой стороны, аморфные волокна уже давно используются в оптоволоконной технике, их длина может достигать нескольких километров, и технология изготовления не вызывает сложностей. Принципиальная сложность в использовании кварцевых волокон заключается в большой разнице в коэффициентах термического расширения аморфного кварца и YBCO (КТР YBCO на порядок выше), что приводит к растрескиванию ВСТП пленки и невозможности использования таких проводников. Представляемая методика позволяет решить эту технологическую проблему и предотвратить растрескивание ВТСП пленки.

Сущность изобретения

Задача изобретения заключается в разработке нового способа получения тонкого (до 500 нм) высокотемпературного (критическая температура не ниже 77,3 K) сверхпроводящего слоя на кварцевой подложке. Представляемая методика может быть использована для создания технологии высокотемпературных сверхпроводящих (ВТСП) проводов на гибких аморфных кварцевых нитях-носителях.

Техническим результатом изобретения является получение высококачественного покрытия. Заявляемый способ позволяет производить напыление тонкого слоя диоксида кремния (SiO2) на подложку из аморфного кварца без растрескивания напыляемого далее YBCO слоя. Из-за большой разницы в коэффициентах термического расширения YBCO и аморфного кварца, до сих пор, напыление YBCO приводило к растрескиванию пленки с периодом трещин порядка нескольких микрон, что не давало возможности использовать данный материал для транспорта сверхтока. Данное изобретение решает эту проблему.

Поставленная задача решается разработкой способа получения высокотемпературной сверхпроводящей пленки на аморфной кварцевой подложке, включающего нанесение на предварительно очищенную поверхность подложки трехслойного покрытия, при этом первый слой покрытия формируют из кварца толщиной 100-400 нм методом магнетронного распыления, второй слой формируют из диоксида циркония, стабилизированного иттрием толщиной 100-300 нм, третий - из диоксида церия толщиной 150-350 нм.

Первый слой толщиной 100-400 нм может быть сформирован методом радиочастотного магнетронного распыления при использовании следующих значений технологических параметров: мощности - 230-235 Вт, давлении Ar 5-5,2⋅10-2 Торр, температуре подложки - 500-520°C, скорости осаждения - 0,4-1 нм/с, длительности осаждения материала слоя - 400-410 c, расстоянии от образца до мишени - 12-12,5 см.

Второй слой толщиной 100-300 нм может быть сформирован методом импульсного лазерного осаждения с использованием эксимерного лазера на газовой смеси KrF в соответствии со следующим режимом: температура подложки - 750-760°C, плотность энергии лазера - 1,89-1,9 Дж/см2, число импульсов - 1950-2000, частота импульсов - 5 Гц, длительность осаждения - 6 мин 30 с - 6 мин 40 с, расстояние от мишени до образца - 4,9-5 см, давление в камере -1⋅10-4-1,1⋅10-4 мБар.

Третий слой толщиной 150-350 нм может быть сформирован методом импульсного лазерного осаждения с использованием эксимерного лазера на газовой смеси KrF в атмосфере кислорода без разрыва вакуума, в соответствии со следующим режимом: температура подложки - 720-730°C, плотность энергии лазера - 1,89-1,9 Дж/см2, число импульсов - 5950-6000, частота импульсов - 10 Гц, длительность осаждения - 10 мин - 10 мин 20 сек, расстояние от мишени до образца - 4,9-5 см, давление кислорода - 0,7-0,71 мБар.

После нанесения трехслойного покрытия дополнительно осуществляют кислородный отжиг при давлении кислорода 800-810 мБар в течение 50-60 минут.

В одном из вариантов осуществления изобретения предварительную очистку поверхности подложки осуществляют посредством погружения подложки в емкость с ацетоном на 10-12 минут, затем подложку помещают в сосуд с изопропиловым спиртом до момента высыхания ацетона (как можно быстрее), при этом очистку поверхности подложки проводят в емкости с изопропиловым спиртом в ультразвуковой ванне в течение 10-12 минут, после чего подложку сушат азотом в течение 10-15 с.

Поставленная задача решается также за счет получения высокотемпературного сверхпроводящего покрытия, сформированного на аморфной кварцевой подложке, включающего три слоя, первый из которых выполнен из кварца толщиной 100-400 нм, и размещен непосредственно на поверхности кварцевой подложки, второй слой размещен на первом слое и сформирован из диоксида циркония, стабилизированного иттрием толщиной 100-300 нм, третий слой, размещенный на втором слое, выполнен из диоксида церия толщиной 150-350 нм.

Ключевым отличием заявляемого способа от известных является напыление тонкого (от 100 до 400 нм толщиной) слоя SiO2 на подложку перед напылением буферного слоя иттрий-стабилизированного диоксида циркония (YSZ) и сверхпроводящего слоя YBa2Cu3O7-x (YBCO). Коэффициент температурного расширения (КТР) тонкого слоя кварца оказывается выше КТР объемного образца, что позволяет напряжениям срелаксировать в пленке SiO2. Более того, нанесение слоя SiO2 позволяет предотвратить контакт примесей и дефектов поверхности подложки с буферным слоем YSZ, что так же улучшает качество буферного слоя.

Краткое описание чертежей

Изобретение поясняется чертежами.

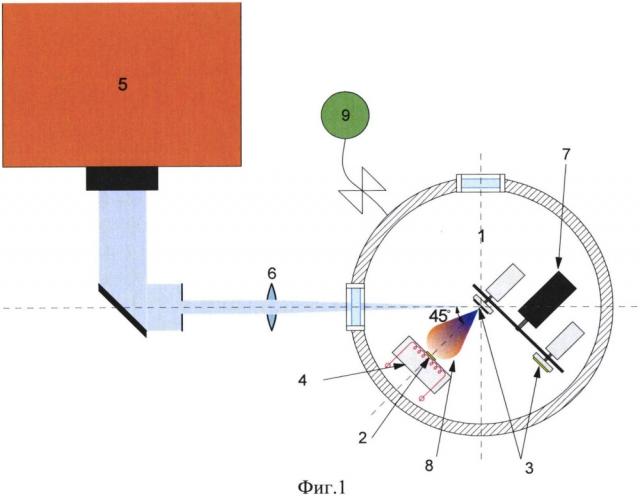

На фиг. 1 представлена схема установки импульсного лазерного осаждения, на которой позициями обозначены следующие элементы: 1 - вакуумная камера, 2 - образец, 3 - вращающиеся мишени, 4 - нагреваемый держатель образца, 5 - эксимерный лазер Lambda Physik LPX 200, рабочая длина волны λ=248 нм, 6 - фокусирующая линза, 7 - шаговый двигатель для смены мишеней, 8 - факел абляции, 9 - баллон с кислородом.

На фиг. 2 представлена схема экспериментального образца, созданного по представляемой методике, где: 10 - аморфная кварцевая подложка 10×10×1 мм, 11 - напыленный rf-магнетроном слой SiO2, 12 - напыленный импульсным лазерным осаждением буферный слой YSZ, 13 - напыленный импульсным лазерным осаждением слой YBCO.

На фиг. 3 представлен снимок с растрового электронного микроскопа поверхности экспериментального образца, созданного по представляемой методике, демонстрирующий отсутствие трещин.

Осуществление изобретения

Высокотемпературную сверхпроводящую пленку формируют на поверхности аморфной кварцевой подложки толщиной, например, 0,5-1 мм. Перед нанесением высокотемпературной сверхпроводящей пленки проводят предварительную очистку поверхности аморфной кварцевой подложки любым известным из уровня техники способом, обеспечивающим получение поверхности подложки 14-го класса чистоты (шероховатость поверхности менее 50 нм). На очищенной поверхности затем формируют трехслойное покрытие, первый слой которого состоит из кварца толщиной 100-400 нм, второй - из диоксида циркония, стабилизированного иттрием (YSZ) толщиной 100-300 нм, третий - из диоксида церия толщиной 150-350 нм.

Первый слой покрытия формируют из кварцевой мишени методом магнетронного распыления (поз. 11 на ФИГ. 2), в частности, методом радиочастотного магнетронного распыления, например, с использованием установки Leybold LH Z400. Наличие данного слоя позволяет избежать возникновение трещин с периодом порядка нескольких микрон при формировании слоя YBCO (13 на ФИГ. 2). При этом формирование первого слоя может быть реализовано при следующих условиях:

- Мощность - 230-235 Вт,

- Давление Ar 5-5,2⋅10-2 Торр,

- Температура подложки - 500-520°C,

- Скорость осаждения - 0,4-1 нм/с,

- Длительность осаждения - 400-410 с,

- Расстояние до мишени - 12-12,5 см.

Наличие второго слоя (12 на ФИГ. 2) из диоксида циркония позволяет создать текстуру для эпитаксиального роста третьего слоя YBCO. Второй слой формируют на поверхности уже сформированного первого слоя методом ипмульсного лазерного осаждения с использованием эксимерного лазера на газовой смеси KrF (ФИГ. 1), например, марки Lambda Physik. В одном из вариантов осуществления могут быть предложены следующие режимы формирования второго слоя:

- Температура подложки - 750-760°C,

- Плотность энергии лазера - 1,89-1,9 Дж/см2.

- Число импульсов - 1950-2000,

- Частота импульсов - 5 Гц,

- Длительность осаждения - 6 мин 30 с - 6 мин 40 с,

- Расстояние от мишени до образца - 4,9-5 см,

- Давление в камере - 1⋅10-4-1,1⋅10-4 мБар.

Третий слой (13 на ФИГ. 2) из диоксида церия также формируют методом ипмульсного лазерного осаждения на поверхности сформированного второго слоя с использованием эксимерного лазера на газовой смеси KrF (ФИГ. 1) в атмосфере кислорода без разрыва вакуума в соответствии со следующим режимом:

- Температура подложки - 720-730°C,

- Плотность энергии лазера - 1,89-1,9 Дж/см2,

- Число импульсов - 5950-6000,

- Частота импульсов - 10 Гц,

- Длительность осаждения - 10 мин - 10 мин 20 сек,

- Расстояние от мишени до образца - 4,9-5 см,

- Давление кислорода - 0,7-0,71 мБар.

После напыления третьего слоя осуществляют кислородный отжиг при давлении кислорода 800-810 мБар в течение 50-60 минут.

В одном из вариантов конкретного осуществления изобретения предварительную очистку поверхности подложки осуществляют посредством погружения подложки сначала в емкость с ацетоном на 10-12 минут, затем в сосуд с изопропиловым спиртом до момента высыхания ацетона (как можно быстрее), при этом очистку поверхности подложки проводят в емкости с изопропиловым спиртом в ультразвуковой ванне в течение 10-12 минут, после чего подложку сушат азотом в течение 10-15 с. После сушки проводят контрольный осмотр поверхности подложки с использованием оптического микроскопа с двухсоткратным увеличением, и при отсутствии разводов или иных дефектов на поверхности подложки инициируют формирование высокотемпературной сверхпроводящей пленки. В противном случае, очистку поверхности осуществляют повторно.

Таким образом, для осуществления изобретения необходимо следующее оборудование: ультразвуковая ванна, RF-магнетрон с возможностью контроля температуры подложки, установка для импульсного лазерного осаждения (PLD) с возможностью подачи кислорода в вакуумную камеру и контроля температуры подложки (на ФИГ. 1 - пример реализации), а также расходные материалы - кварцевая мишень для RF-магнетрона, мишень оксида иттрия бария меди YBa2Cu3O7-x для импульсного лазерного осаждения, мишень диоксида циркония, стабилизированного оксидом иттрия ZrO2+Y2O3 YBa2Cu3O7-x для импульсного лазерного осаждения, кислород для подачи в вакуумную камеру (9 на ФИГ. 1).

Заявляемым способом был получено экспериментальный образец с высококачественным покрытием, фотография которого представлена на фото. 3, подтверждающая достижение технического результата.

Изобретение поясняется примером конкретного выполнения

Полученный экспериментальный образец содержал слой SiO2, толщиной 400 нм. Напыление слоя производилось с помощью RF магнетрона с подогревом подложки до 500°C. Очистку поверхности подложки проводили в ультразвуковой ванне в емкости с ацетоном в течение 10 минут. Затем подложку помещали в сосуд с изопропиловым спиртом до момента высыхания ацетона, затем помещали в емкость с изопропиловым спиртом в ультразвуковую ванну на 10 минут, после чего образец сушили азотом в течение 10 с. Напыление первого слоя проводили с помощью радиочастотного магнетронного распыления в соответствии со следующим режимом:

- Мощность - 230 Вт,

- Давление Ar 5-10-2 Торр,

- Температура подложки - 500 C,

- Скорость осаждения - 0.4-1 нм/с,

- Длительность осаждения - 400 с,

- Расстояние до мишени - 12 см,

- Толщина пленки SiO2 - 200 нм.

Напыление буферного слоя YSZ (12 на ФИГ. 2), осуществляли методом импульсного лазерного осаждения с использованием эксимерного лазера на газовой смеси KrF (5 на ФИГ. 1) в соответствии со следующим режимом:

- Температура подложки (2 на ФИГ. 1) - 760°C,

- Плотность энергии лазера - 1,9 Дж/см2,

- Число импульсов – 2000,

- Частота импульсов - 5 Гц,

- Длительность осаждения - 6 мин 40 с,

- Расстояние от мишени (3 на ФИГ. 1) до образца (2 на ФИГ. 1) - 5 см,

- Толщина пленки - 100 нм,

- Давление в камере - 1-10-4 мБар.

Третий сверхпроводящий слой YBCO (12 на ФИГ. 2) напыляли методом импульсного лазерного осаждения с использованием эксимерного лазера (5 на ФИГ. 1) на газовой смеси KrF в атмосфере кислорода без разрыва вакуума, в соответствии со следующим режимом:

- Температура подложки (2 на ФИГ. 1) - 730°C,

- Плотность энергии лазера - 1,9 Дж/см2,

- Число импульсов – 6000,

- Частота импульсов - 10 Гц,

- Длительность осаждения - 10 мин,

- Расстояние от мишени (3 на ФИГ. 1) до образца (2 на ФИГ. 1) - 5 см,

- Толщина пленки - 300 нм,

- Давление кислорода - 0,7 мБар.

Полученный образец с напыленными слоями подвергали кислородному отжигу при давлении кислорода 800 мБар в течение 1 часа.

В результате на аморфной кварцевой подложке был получен слой YBCO толщиной 300 нм без трещин. Снимок подобного образца в растровом электронном микроскопе, демонстрирующий возможность осуществления изобретения, представлен на Фиг. 3.

1. Способ получения высокотемпературной сверхпроводящей пленки на аморфной кварцевой подложке, включающий нанесение на предварительно очищенную поверхность подложки трехслойного покрытия, при этом первый слой покрытия формируют из кварца толщиной 100-400 нм методом магнетронного распыления, второй слой формируют из диоксида циркония, стабилизированного иттрием толщиной 100-300 нм, третий - из диоксида церия толщиной 150-350 нм.

2. Способ по п. 1, характеризующийся тем, что предварительную очистку поверхности подложки осуществляют посредством погружения подложки в емкость с ацетоном на 10-12 минут, затем подложку помещают в сосуд с изопропиловым спиртом до момента высыхания ацетона (как можно быстрее), при этом очистку поверхности подложки проводят в емкости с изопропиловым спиртом в ультразвуковой ванне в течение 10-12 минут, после чего подложку сушат азотом в течение 10-15 с.

3. Способ по п. 1, характеризующийся тем, что первый слой толщиной 100-400 нм формируют методом радиочастотного магнетронного распыления при использовании следующих значений параметров: мощности - 230-235 Вт, давлении Ar 5-5,2⋅10-2 Торр, температуре подложки - 500-520°С, скорости осаждения - 0,4-1 нм/с, длительности осаждения материала слоя - 400-410 с, расстоянии от образца до мишени - 12-12,5 см.

4. Способ по п. 1, характеризующийся тем, что второй слой толщиной 100-300 нм формируют методом импульсного лазерного осаждения с использованием эксимерного лазера на газовой смеси KrF в соответствии со следующим режимом: температура подложки - 750-760°С, плотность энергии лазера - 1,89-1,9 Дж/см2, число импульсов - 1950-2000, частота импульсов - 5 Гц, длительность осаждения - 6 мин 30 с - 6 мин 40 с, расстояние от мишени до образца - 4,9-5 см, давление в камере - 1⋅10-4-1,1⋅10-4 мБар

5. Способ по п. 1, характеризующийся тем, что третий слой толщиной 150-350 нм формируют методом импульсного лазерного осаждения с использованием эксимерного лазера на газовой смеси KrF в атмосфере кислорода без разрыва вакуума, в соответствии со следующим режимом: температура подложки - 720-730°С, плотность энергии лазера - 1,89-1,9 Дж/см2, число импульсов - 5950-6000, частота импульсов - 10 Гц, длительность осаждения - 10 мин - 10 мин 20 сек, расстояние от мишени до образца - 4,9-5 см, давление кислорода - 0,7-0,71 мБар.

6. Способ по п. 1, характеризующийся тем, что после нанесения трехслойного покрытия осуществляют кислородный отжиг при давлении кислорода 800-810 мБар в течение 50-60 минут.

7. Высокотемпературное сверхпроводящее покрытие, сформированное на аморфной кварцевой подложке, включающее три слоя, первый из которых выполнен из кварца толщиной 100-400 нм и размещен непосредственно на поверхности кварцевой подложки, второй слой размещен на первом слое и сформирован из диоксида циркония, стабилизированного иттрием толщиной 100-300 нм, третий слой, размещенный на втором слое, выполнен из диоксида церия толщиной 150-350 нм.