Катализатор для селективного окисления сероводорода (варианты)

Иллюстрации

Показать всеИзобретение относится к катализаторам (вариантам) для селективного окисления сероводорода в элементарную серу, включающим соединения железа и кислородсодержащие соединения неметалла. Катализатор дополнительно содержит силикаты и/или алюмосиликаты в количестве 1,0-40,0 мас. %, катализатор в качестве кислородсодержащих соединений неметалла содержит соединения фосфора и/или бора и имеет следующий состав, в пересчете на оксид, мас. %: Fe2O3 - 36,0-85,0, P2O5/B2O5 - 4,0-25,0, силикаты и/или алюмосиликаты - 1,0-40,0. Второй вариант катализатора дополнительно включает по крайней мере одно соединение металла, выбранного из группы: кобальт, марганец, цинк, хром, медь, никель, титан, молибден, вольфрам, ванадий в количестве 0,1-30,0 мас. %. Технический результат заключается в получении катализатора, который характеризуется оптимизированной текстурой: пониженным насыпным весом, повышенным объемом пор, средним диаметром пор и обеспечивает выход серы не менее 85% в интервале температур 180-300°C в многокомпонентных газовых смесях. 2 н. и 22 з.п. ф-лы, 5 табл., 6 пр.

Реферат

Изобретение относится к катализатору для селективного окисления сероводорода в серу в газах различного происхождения, содержащих 0,3-15,0 об. % сероводорода, и может быть использовано на предприятиях газоперерабатывающей, нефтехимической и других отраслей промышленности, в частности, для очистки отходящих газов процесса Клауса, низкосернистых природных и попутных нефтяных газов, выбросов химических производств, для очистки биогазов.

Достижение высокой селективности процесса ограничено особенностями протекания реакции (1) и свойствами применяемых катализаторов. При повышении температуры в реакторе (особенно выше 300°С) и избытке кислорода наряду с реакцией селективного окисления (1) могут протекать реакции глубокого окисления сероводорода и паров серы до диоксида серы:

в результате образуется смесь паров серы и SO2, а общий выход серы снижается.

Наличие в газах водяного пара также может приводить к уменьшению выхода серы за счет протекания обратимой реакции Клауса в сторону образования диоксида серы:

В присутствии некоторых примесей в составе газа - предельных и/или ароматических углеводородов, оксида углерода, водорода - катализатор может дезактивироваться за счет сажистых отложений на поверхности катализатора.

Проблема эффективной очистки отходящих газов путем селективного окисления сероводорода в серу сводится к созданию катализатора, способного селективно окислять сероводород до элементарной серы по реакции (1) и не способствовать протеканию побочных реакций (2-4), при этом катализатор должен обеспечивать выход серы не менее 85% в рабочем интервале температур. Кроме того, катализатор должен проявлять устойчивость к дезактивации в присутствии паров воды и примесей в составе газа, характеризоваться высокой прочностью, термической стабильностью, гидротермальной стабильностью.

Для обеспечения выхода серы не менее 85% необходимо использовать катализатор с оптимизированной пористой структурой. Текстура катализатора сильно влияет на стабильность работы: широкопористые катализаторы сохраняют уровень селективности во времени, а при использовании катализаторов с большим количеством микропор наблюдается падение селективности за счет доокисления серы до SO2, накопившейся в микропорах. Согласно (патент RU 2070089, МПК B01J 23/86, C01B 17/04, B01J 23/86, B01J 101/42, опубл. 10.12.1996) необходимо применение катализатора, имеющего широкие поры, достаточные для обеспечения быстрого переноса продуктов реакции внутри пор катализатора, но средний их диаметр не должен превышать 2000Å, при этом катализатор должен характеризоваться прочностью, достаточной для промышленной эксплуатации, в том числе в условиях гидротермального старения.

Известно, что высокой степенью конверсии H2S в интервале температур 200-300°C характеризуются ванадийсодержащие катализаторы. Известен катализатор окисления H2S, представляющий собой оксид и/или сульфид ванадия на нещелочном тугоплавком носителе (патент US 4544534, МПК B01J 27/06, B01D 53/48, C01B 17/00, B01J 27/02, B01J 27/053, C01B 17/04, B01D 53/36, B01J, C01B 17/30, B01D, C01B 17/50, B01D 53/86, C01B, B01D 53/52, опубл. 01.10.1985, патент US 4605546, МПК B01J 23/24, B01J 23/00, C01B 17/00, B01J 23/89, B01J 23/16, B01D 53/36, C01B 17/04, B01J 23/76, B01J 23/18, опубл. 12.08.1986), и используемый в процессе «BSR/Selectox» для очистки серосодержащих газов. Эффективность применения ванадийсодержащих катализаторов ограничена условиями проведения процесса, поскольку селективность ванадийсодержащих катализаторов резко снижается в присутствии паров воды, особенно при увеличении соотношения O2/H2S в перерабатываемом газе. Кроме того, ванадийсодержащие катализаторы, как правило, активны в реакциях окисления углеводородов, что приводит к быстрой дезактивации за счет сажистых отложений на поверхности катализатора.

Известно, что титансодержащие катализаторы проявляют высокую активность в реакции селективного окисления сероводорода, но только при содержании паров воды не более 10 об. % (патент SU 1837957, МПК B01J 21/06, C01B 17/04, опубл. 30.08.1993, EP 0078690, МПК B01J 21/06, B01D 53/86, C01B 17/04, B01J, B01D, опубл. 11.05.1983), при увеличении содержании паров воды в составе газа происходит резкое снижение селективности за счет протекания обратимой реакции Клауса, особенно при повышении температуры (патент RU 1833200, МПК B01D 53/86, B01J 23/745, B01J 23/86, B01J 35/10, C01B 17/04, C10K 1/34, опубл. 07.08.1993; EP 0242920, МПК B01D 53/86, C01B 17/04, B01J 23/86, C01B, C10K 1/34, B01J 35/10, B01D, B01J 23/745, C10K, опубл. 28.10.1987).

Модификация титанооксидных катализаторов соединениями переходных металлов и лантаноидами (патент US 6099819, МПК C01B 17/00, C01B 17/04, B01D 53/86, B01D 53/52, опубл. 08.08.2000), либо оксидом Ni в количестве 0,1-25% (патент US 4623533, МПК B01J 23/00, C01B 17/00, B01D 53/36, C01B 17/04, B01J 23/76, B01J 23/755, B01D 53/86, опубл. 18.11.1986) приводит к увеличению конверсии сероводорода при пониженных температурах и малых временах контакта, но не улучшает селективность в присутствии паров воды, что существенно ограничивает область применения титансодержащих катализаторов.

Известно, что высокоэффективными в отношении реакции окисления сероводорода являются железосодержащие катализаторы, и по сумме свойств - высокой активности, селективности, низкой токсичности, дешевизне и высокой прочности - наибольший интерес представляют катализаторы на основе соединений железа. Известны железосодержащие катализаторы массивного и нанесенного типа, применяемые для селективного окисления сероводорода в серу.

Известен катализатор нанесенного типа для селективного окисления H2S в серу для очистки отходящих газов процесса Клауса (патент US 6083473, МПК C01B 17/00, B01J 21/00, C01B 17/04, C01B 17/02, B01J 21/16, опубл. 04.07.2000), содержащий оксиды железа на носителе SiO2, и оксиды других соединений, например хрома, марганца, кобальта и/или никеля, в количестве от 0,1 до 10 мас. % и дополнительно содержащий соединения фосфора и/или натрия (патент RU 2070089, МПК B01J 23/86, C01B 17/04 B01J 23/86, B01J 101:42, опубл. 10.12.1996).

Известен катализатор нанесенного типа для селективного окисления H2S в серу, содержащий оксиды железа и цинка на носителе SiO2, дополнительно содержащие ионы хлора, содержащий каталитически активный материал от 0,1 до 50 мас. % (патент US 6919296, МПК B01J 23/76, C01B 17/04, опубл. 19.07.2005).

Известен катализатор нанесенного типа, предназначенный для глубокой очистки газовых смесей от сероводорода (патент RU 2414298, МПК B01J 21/12, B01J 23/745, B01J 23/72, B82B 1/00, B01D 53/52, опубл. 20.03.2011), содержащий матрицу кремнезема и частицы оксида железа, или меди, или их смесь, отличающийся тем, что он содержит активированную матрицу кремнезема, полученную кислотным травлением природного вермикулита и наноразмерные частицы оксида железа, или меди, или их смесь, в количестве 0,1-2,5 мас. % по отношению к массе кремнезема и при соотношении меди к железу в их смеси, равном 0,3.

Известен катализатор нанесенного типа (патент RU 2405738, МПК C01B 17/04, B01J 37/02, B01J 37/08, опубл. 10.12.2010), предназначенный для окисления сероводорода кислородом или воздухом при температуре 180-320°C и представляющий соль или смесь солей на кремнийсодержащем носителе, где в качестве солей используют фосфаты, или фториды, или бораты металлов, выбранных из группы: железо, кобальт, никель, медь или их смесь, и включающий гидроксильные группы в пределах 0,05-20 мкмоль/г.

Но все известные железооксидные катализаторы нанесенного типа быстро дезактивируются под воздействием реакционной среды как за счет изменения химического состава активного компонента (образование сульфатов железа, менее активных в реакции селективного окисления H2S), так и в результате взаимодействия активного компонента с примесями в газе (углеводородами, оксидом углерода, сероорганическими соединениями), приводящими к изменению их исходного состояния. Дезактивирующее влияние оказывают и пары воды, приводящие к резкому снижению прочности за счет гидротермального старения (Ind. Eng. Chem. Res. 2007, 46, 6338-6344).

Катализаторы массивного типа более устойчивы к воздействию реакционной среды. Известны катализаторы массивного типа, которые преимущественно включают оксид железа (патент SU 871813, МПК C01B 17/04, B01J 23/745, опубл. 15.10.1981) либо соединения железа и других металлов, например железа, магния, цинка и хрома-FeAMgBZnCCrD (патент US 5603913, МПК B01J 23/86, C01B 17/00, C01B 17/16, C01B 17/04, B01J 23/76, опубл. 18.02.1997), железа и цинка FeAZnB, где A=0,5-10, B=1-2 (патент US 5891415, МПК C01B 17/00, C01B 17/04, B01J 23/76, B01D 53/86, B01J 23/80, опубл. 06.04.1999). Катализаторы данного типа отличаются низкой удельной поверхностью (до 10 м2/г), развитой пористой структурой и значительным средним радиусом пор - от 500 до 2500Å (патент SU 871813, МПК C01B 17/04, B01J 23/745, опубл. 15.10.1981), но отличаются низкой механической прочностью.

Наиболее близким по техническому решению к заявленному изобретению является катализатор (патент RU 2288888, МПК C01B 17/04, B01D 53/86, B01J 27/18, B01J 37/04, B01J 37/08, опубл. 10.12.2006). Катализатор включает соединения железа и модифицирующую добавку, в качестве которой используют кислородсодержащие соединения фосфора, в частности ортофосфорную кислоту, и имеет следующий состав, мас. % в пересчете на оксиды: Fe2O3 83-89, P2O5 11-17.

Основным недостатком данного катализатора является неоптимизированная текстура, а именно высокий насыпной вес, низкий суммарный объем пор, минимальный объем пор с радиусом 100-1000Å. Эти характеристики снижают эффективность использования катализатора в процессах, основанных на применении реакции селективного окисления сероводорода.

В основу предлагаемого изобретения положена задача разработки катализатора для селективного окисления сероводорода в серу с оптимизированной текстурой, обеспечивающего выход серы не менее 85% в интервале температур 180-300°С в многокомпонентных газовых смесях, содержащих H2S 0,3-15 об. %, водяной пар до 40 об. %, при соотношении O2/H2S в пределах 0,15-5,0.

Поставленная задача решается с помощью варианта катализатора для селективного окисления сероводорода в элементарную серу, включающего соединения железа и кислородсодержащие соединения неметалла. Катализатор дополнительно содержит силикаты и/или алюмосиликаты в количестве 1,0-40,0 мас. %, катализатор в качестве кислородсодержащих соединений неметалла содержит соединения фосфора и/или бора и имеет следующий состав, в пересчете на оксид, мас. %:

| Fe2O3 | 36,0-85,0 |

| P2O5/B2O5 | 4,0-25,0 |

| силикаты и/или алюмосиликаты | 1,0-40,0 |

Поставленная задача решается с помощью второго варианта катализатора для селективного окисления сероводорода в элементарную серу, включающего соединения железа, кислородсодержащие соединения неметалла. Катализатор дополнительно содержит силикаты и/или алюмосиликаты в количестве 1,0-40,0 мас. % и по крайней мере одно соединение металла, выбранного из группы: кобальт, марганец, цинк, хром, медь, никель, титан, молибден, вольфрам, ванадий в количестве 0,1-30,0 мас. %, катализатор в качестве кислородсодержащих соединений неметалла содержит соединения фосфора и/или бора и имеет следующий состав, в пересчете на оксид, мас. %:

| Fe2O3 | 36,0-85,0 |

| P2O5/B2O5 | 4,0-25,0 |

| по крайней мере одно соединение | |

| дополнительного металла | 0,1-30,0 |

| силикаты и/или алюмосиликаты | 1,0-40,0 |

Предпочтительно катализатор содержит синтетические и/или природные алюмосиликаты, силикаты или их смеси, выбранные из группы: каолинит, бентонит, монтмориллонит, байделлит, аргиллит, вермикулит, филлосиликат, аморфный кремнезем.

Предпочтительно общий объем пор катализатора составляет 0,10-0,40 см3/г, удельная поверхность по БЭТ составляет 3-60 м3/г.

Предпочтительно прочность катализатора составляет 3-12 МПа.

Предпочтительно прочность катализатора составляет 4-6 МПа.

Предпочтительно катализатор имеет средний диаметр пор 300-1800Å.

Предпочтительно катализатор содержит металл в виде оксида, и/или солей фосфора, и/или солей бора.

Предпочтительно катализатор содержит каталитически активный материал в количестве не менее 60 мас. % и преимущественно в виде смеси оксидов и фосфатов/боратов металлов.

Предпочтительно каталитически активный материал катализатора содержит преимущественно фосфаты железа с размером кристаллитов 1-70 нм и оксиды железа с размером кристаллитов 20-100 нм.

Предпочтительно катализатор имеет форму черенка, сферы, кольца, блока сотовой структуры.

Предпочтительно катализатор имеет размер гранул от 2-12 мм.

Предпочтительно катализатор не обладает активностью в реакции Клауса и в реакциях глубокого окисления углеводородов, водорода, оксида углерода при температурах до 400°С.

Техническим результатом предлагаемого решения является катализатор селективного окисления сероводорода в элементарную серу, который характеризуется оптимизированной текстурой: пониженным насыпным весом, повышенным объемом пор, средним диаметром пор 300-1800Å, и обеспечивает выход серы не менее 85% в интервале температур 180-300°С в многокомпонентных газовых смесях, содержащих H2S 0,3-15 об. %, водяной пар до 40 об. %, диоксид серы, оксид углерода, диоксид углерода, водород, углеводороды, азот; при соотношении O2/H2S в пределах 0,15-5,0.

Способ приготовления вариантов катализатора основан на смешении соединений железа в виде оксидов, гидроксидов, солей и/или их смесей с кислородсодержащими соединениями фосфора и/или бора, пороструктурирующими и/или пластифицирующими добавками, алюмосиликатами/или силикатами.

По второму варианту в состав катализатора дополнительно вводят соединения по крайней мере одного металла, выбранного из группы: кобальт, марганец, цинк, хром, медь, никель, титан, молибден, вольфрам, ванадий. После смешения всех компонентов проводят экструзию, сушку и термообработку при температурах 300-750°C.

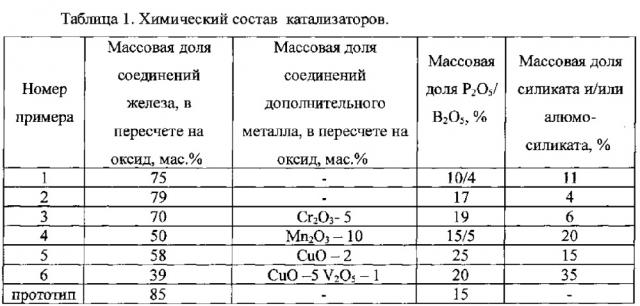

В таблице 1 представлены варианты составов и физико-химические свойства полученных катализаторов и прототипа.

Измерение значения удельной поверхности по азоту проводили на газометре ГХ-1 по ГОСТ 23401 по адсорбции азота методом БЭТ. Прочность катализатора на раздавливание по образующей (МПа) определяли на приборе МП-9С по предельному усилию разрушения, отнесенному к условному сечению гранулы. Измерение распределения пор по размерам проводили методом ртутной порометрии на поромере 2000 фирмы «Carlo Erba» (Италия). Измерение массовых долей компонентов катализаторов проводили на приборе "СПЕКТРОСКАН".

Рентгенографическое исследование образцов проведены на порошковом дифрактометре D8 Advance (фирмы «Bruker») в CuKα-излучении, в следующих режимах: шаг сканирования - 0,1°, время накопления сигнала 7 сек/точке, напряжение и ток накала 40 kV и 40 mA соответственно. Расшифровка полученных дифрактограмм проводилась с использованием базы данных по порошковой дифракции ICDD PDF-2 2006 года.

Измерение каталитической активности проводили на лабораторной установке с использованием кварцевого реактора проточного типа, анализ реакционной смеси проводили хроматографическим методом.

Настоящее изобретение иллюстрируется примерами.

Пример 1

Для приготовления катализаторной массы в смеситель загружают смесь оксида и гидроксида железа, алюмосиликат, порообразующую добавку и при непрерывном перемешивании добавляют растворы ортофосфорной и борной кислот из расчета, чтобы в готовом катализаторе содержание компонентов в пересчете на оксид составляло, мас. %:

| Fe2O3 | 75 |

| P2O5 | 10 |

| B2O5 | 4 |

| Алюмосиликат | 11 |

Массу перемешивают, формуют в виде черенка диаметром 5 мм, сушат, прокаливают. Катализатор имеет средний диаметр пор 550Å. Каталитически активный материал катализатора содержит орто-фосфат железа, борат железа и оксид железа с размером кристаллов 55 нм.

Физико-химические свойства катализатора приведены в таблице 1.

Пример 2

Приготовление катализатора аналогично примеру 1. Загрузку исходных компонентов проводят из расчета так, чтобы готовый катализатор характеризовался следующим содержанием компонентов, в пересчете на оксид, мас. %:

| Fe2O3 | 79 |

| P2O5 | 17 |

| Аморфный кремнезем | 4 |

Катализатор имеет форму черенка диаметром 5 мм и длиной 5-6 мм. Катализатор имеет средний диаметр пор 843Å. Каталитически активный материал катализатора содержит орто-фосфат железа с размером кристаллитов 25 нм и оксид железа с размером кристаллитов 75 нм.

Состав катализатора и физико-химические свойства приведены в таблице 1.

Пример 3

Катализатор готовят аналогично примеру 1. Загрузку исходных компонентов проводят из расчета так, чтобы готовый катализатор характеризовался следующим содержанием компонентов, в пересчете на оксид, мас. %:

| Fe2O3 | 70 |

| Cr2O3 | 5 |

| P2O5 | 19 |

| Алюмосиликат | 4 |

| Аморфный кремнезем | 2 |

Катализатор имеет форму черенка диаметром 5 мм и длиной 5-6 мм. Катализатор имеет средний диаметр пор 933Å. Каталитически активный материал содержит орто-фосфат железа с размером кристаллитов 30 нм, орто-фосфат хрома с размером кристаллитов 22 нм и альфа-оксид железа с размером кристаллитов 75 нм. Состав катализатора и физико-химические свойства приведены в таблице 1.

Пример 4

Приготовление катализатора аналогично примеру 1. Загрузку исходных компонентов проводят из расчета так, чтобы готовый катализатор характеризовался следующим содержанием компонентов, в пересчете на оксид, мас. %:

| Fe2O3 | 50 |

| Mn2O3 | 10 |

| P2O5 | 15 |

| B2O5 | 5 |

| Алюмосиликат | 20 |

Катализатор имеет форму черенка диаметром 5 мм и длиной 5-6 мм. Катализатор имеет средний диаметр пор 1710Å. Состав катализатора и физико-химические свойства приведены в таблице 1.

Пример 5

Приготовление катализатора аналогично примеру 1. Загрузку исходных компонентов проводят из расчета так, чтобы готовый катализатор характеризовался следующим содержанием компонентов, в пересчете на оксид, мас. %:

| Fe2O3 | 58 |

| CuO | 2 |

| P2O5 | 25 |

| Алюмосиликат | 15 |

Катализатор имеет средний диаметр пор 460Å. Каталитически активный материал катализатора содержит орто-фосфат железа с размером кристаллитов 33 нм, орто-фосфат меди с размером кристаллитов 24 нм и оксиды железа с размером кристаллитов 58 нм. Состав катализатора и физико-химические свойства приведены в таблице 1.

Пример 6

Приготовление катализатора аналогично примеру 1. Загрузку исходных компонентов проводят из расчета так, чтобы готовый катализатор характеризовался следующим содержанием компонентов, в пересчете на оксид, мас. %:

| Fe2O3 | 39 |

| CuO | 5 |

| V2O5 | 1 |

| P2O5 | 20 |

| Алюмосиликат | 35 |

Катализатор имеет средний диаметр пор 1649Å. Каталитически активный материал катализатора содержит нестехиометрические фосфаты железа, ванадия и меди и оксид железа с размером кристаллитов 67 нм. Состав катализатора и физико-химические свойства приведены в таблице 1.

Представленные данные показывают, что изменение химического состава катализатора по сравнению с прототипом привело к заметному изменению текстуры: снизился насыпной вес, увеличилась удельная поверхность, увеличился общий объем пор и объем пор с диаметром 100-1000Å. При этом произошло незначительное снижение прочности гранул предлагаемого катализатора. Однако прочность полученных катализаторов по примерам 1-6 остается на уровне 4-7 МПа, что является достаточной прочностью для промышленного применения.

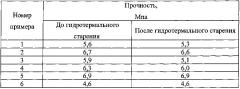

Таблица 3. Влияние гидротермального старения на прочность катализаторов.

Гидротермальное старение проводили при температуре 350°C и составе газа: 40% H2O, остальное - азот, общая длительность - 24 часа. Ранее было установлено, что заметные изменения в свойствах катализаторов происходят быстро в первые три часа теста, а через 10 часов уже устанавливается стационарное состояние.

Представленные данные показывают, все катализаторы устойчивы к гидротермальному старению. Это свойство особенно важно при эксплуатации в третьем или четвертом конвертере установки получения серы по методу Клауса, где содержание паров воды составляет 30-40 об. % и рабочая температура 200-300°C.

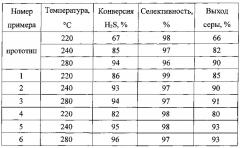

Таблица 4. Каталитические свойства образцов, приготовленных по примерам 1-6, в условиях очистки отходящих газов процесса Клауса.

Каталитические свойства образцов определяли на лабораторной установке в реакторе проточного типа. Состав газа моделирует возможность применения катализаторов в реакторе селективного окисления сероводорода установки получения серы (УПС) процесса Клауса после проведения предварительной стадии восстановления диоксида серы и паров серы в присутствии специального катализатора.

Таблица 4. Каталитические свойства образцов в зависимости от температуры.

Состав газов, об. %: H2S - 1,1, O2 - 0,66; содержание паров воды - 30, время контакта - 4 с.

Представленные данные показывают преимущество предлагаемого катализатора по сравнению с прототипом по конверсии сероводорода, селективности и выходу серы во всем диапазоне температур 220-280°C.

Представленные данные показывают, что все катализаторы не активны в реакции Клауса по сравнению с оксидом алюминия - классическим катализатором для процесса Клауса.

Приведенные данные (таблицы 1-4) свидетельствуют о том, что изменение химического состава катализатора - одновременное введение соединений фосфора (и/или бора) и алюмосиликатов (и/или силикатов), пороструктурирующих и/или пластифицирующих добавок позволило оптимизировать текстуру катализатора - увеличить удельную поверхность, увеличить общий объем пор и объем пор с диаметром 100-1000Å, снизить насыпной вес, при этом было достигнуто увеличение каталитической активности во всем диапазоне температур.

Катализаторы с оптимизированной текстурой устойчивы к гидротермальному старению (таблица 3), не активны в реакции Клауса (таблица 5).

1. Катализатор для селективного окисления сероводорода в элементарную серу, включающий соединения железа и кислородсодержащие соединения неметалла, отличающийся тем, что катализатор дополнительно содержит силикаты и/или алюмосиликаты в количестве 1,0-40,0 мас. %, катализатор в качестве кислородсодержащих соединений неметалла содержит соединения фосфора и/или бора и имеет следующий состав, в пересчете на оксид, мас. %:

| Fe2O3 | 36,0-85,0 |

| P2O5/B2O5 | 4,0-25,0 |

| силикаты и/или алюмосиликаты | 1,0-40,0 |

2. Катализатор по п. 1, отличающийся тем, что содержит синтетические и/или природные алюмосиликаты, силикаты или их смеси, выбранные из группы: каолинит, бентонит, монтмориллонит, байделлит, аргиллит, вермикулит, филлосиликат, аморфный кремнезем.

3. Катализатор по п. 1, отличающийся тем, что общий объем пор составляет 0,10-0,40 см3/г, удельная поверхность по БЭТ составляет 3-60 м3/г.

4. Катализатор по п. 1, отличающийся тем, что прочность составляет 3-12 МПа.

5. Катализатор по п. 4, отличающийся тем, что прочность составляет 4-6 МПа.

6. Катализатор по п. 1, отличающийся тем, что имеет средний диаметр пор 300-1800 .

7. Катализатор по п. 1, отличающийся тем, что содержит металл в виде оксида, и/или солей фосфора, и/или солей бора.

8. Катализатор по п. 1, отличающийся тем, что содержит каталитически активный материал в количестве не менее 60 мас. %, который содержится в виде смеси оксидов и фосфатов/боратов металлов.

9. Катализатор по п. 1, отличающийся тем, что каталитически активный материал содержит преимущественно фосфаты железа с размером кристаллитов 1-70 нм и оксиды железа с размером кристаллитов 20-100 нм.

10. Катализатор по п. 1, отличающийся тем, что имеет форму черенка, сферы, кольца, блока сотовой структуры.

11. Катализатор по п. 1, отличающийся тем, что имеет размер гранул от 2-12 мм.

12. Катализатор по любому из пп. 1-11, отличающийся тем, что он не обладает активностью в реакции Клауса и в реакциях глубокого окисления углеводородов, водорода, оксида углерода при температурах до 400°C.

13. Катализатор для селективного окисления сероводорода в элементарную серу, включающий соединения железа, кислородсодержащие соединения неметалла, отличающийся тем, что катализатор дополнительно содержит силикаты и/или алюмосиликаты в количестве 1,0-40,0 мас. % и по крайней мере одно соединение металла, выбранного из группы: кобальт, марганец, цинк, хром, медь, никель, титан, молибден, вольфрам, ванадий в количестве 0,1-30,0 мас. %, катализатор в качестве кислородсодержащих соединений неметалла содержит соединения фосфора и/или бора и имеет следующий состав, в пересчете на оксид, мас. %:

| Fe2O3 | 36,0-85,0 |

| P2O5/B2O5 | 4,0-25,0 |

| по крайней мере одно соединение дополнительного металла | 0,1-30,0 |

| силикаты и/или алюмосиликаты | 1,0-40,0 |

14. Катализатор по п. 13, отличающийся тем, что содержит синтетические и/или природные алюмосиликаты, силикаты или их смеси, выбранные из группы: каолинит, бентонит, монтмориллонит, байделлит, аргиллит, вермикулит, филлосиликат, аморфный кремнезем.

15. Катализатор по п. 13, отличающийся тем, что общий объем пор составляет 0,10-0,40 см3/г, удельная поверхность по БЭТ составляет 3-60 м3/г.

16. Катализатор по п. 13, отличающийся тем, что прочность составляет 3-12 МПа.

17. Катализатор по п. 16, отличающийся тем, что прочность составляет 4-6 МПа.

18. Катализатор по п. 13, отличающийся тем, что имеет средний диаметр пор 300-1800 .

19. Катализатор по п. 13, отличающийся тем, что содержит металл в виде оксида, и/или солей фосфора, и/или солей бора.

20. Катализатор по п. 13, отличающийся тем, что содержит каталитически активный материал в количестве не менее 60 мас. %, который содержится в виде смеси оксидов и фосфатов/боратов металлов.

21. Катализатор по п. 13, отличающийся тем, что каталитически активный материал содержит преимущественно фосфаты железа с размером кристаллитов 1-70 нм и оксиды железа с размером кристаллитов 20-100 нм.

22. Катализатор по п. 13, отличающийся тем, что имеет форму черенка, сферы, кольца, блока сотовой структуры.

23. Катализатор по п. 13, отличающийся тем, что имеет размер гранул от 2-12 мм.

24. Катализатор по любому из пп. 13-23, отличающийся тем, что он не обладает активностью в реакции Клауса и в реакциях глубокого окисления углеводородов, водорода, оксида углерода при температурах до 400°C.