Теплообменный аппарат

Иллюстрации

Показать всеИзобретение относится к области теплотехники и может быть использовано в теплообменных аппаратах, в частности, для установок с интегральным ядерным реактором. В теплообменном аппарате коллектор 2 подвода питательной среды выполнен в крышке 4. Центральная полость 5 соединена наклонными каналами 6 с периферийной полостью 7 и подводящими питательную среду трубами 8. Подводящие питательную среду трубы 8 закреплены в крышке 4 и расположены соосно отводящим трубам питательной среды 9, размещенным в отверстиях трубной доски 10. Трубная доска 10 образует с крышкой 4 полость 11, предназначенную для отвода питательной среды. Причем каждая отводящая труба 9 снабжена переходником 12, один конец которого закреплен в трубной доске 10, а другой с возможностью осевого перемещения соединен с отводящей трубой 9. Отводящая труба 9 установлена с зазором относительно отверстия в трубной доске 10 и снабжена кольцевым выступом 13, контактирующим с возможностью осевого перемещения с внутренней стенкой указанного отверстия, т.е. является подвижной опорой модуля 3. Технический результат - выравнивание температурного поля подводящих и отводящих теплообменных труб за счет исключения холодных бросков питательной среды на корпус и теплообменную поверхность. 3 з.п. ф-лы, 3 ил.

Реферат

Предлагаемое техническое решение относится к области энергетического машиностроения и может быть использовано в теплообменной аппаратуре, в частности, наиболее актуальным использование предложенного решения является для установок с интегральным ядерным реактором.

Известен теплообменный аппарат, содержащий корпус и размещенную в нем теплообменную поверхность, выполненную в виде идентичных теплообменных секций, соединенных с коллекторами подвода и отвода рабочей среды, расположенными на боковой поверхности корпуса (см., например, авт. св. №1355852, опубл. 30.11.87, кл. F28D 7/00).

Известен парогенератор для интегрального реактора, содержащий теплообменную поверхность, теплообменные элементы которой сгруппированы в секции, узлы подвода и отвода рабочей среды расположены на боковой поверхности корпуса реактора (см., например, патент на полезную модель №51437, опубл. 10.02.2006, кл. G21C 1/32).

Недостатками вышеуказанных известных решений является значительные габариты теплообменников и наличие дополнительных проходок через корпус для раздельных коллекторов подвода и отвода рабочей среды, что снижает прочность корпуса и приводит к возникновению дополнительных напряжений.

Известен парогенератор для интегрального ядерного реактора, имеющий совмещенный боковой подвод и отвод рабочей среды (см., например, патент на изобретение №2153709, опубл. 17.07.2000, кл. G21C 1/32, F22B 1/02) подводящие и отводящие трубы теплообменных секций закреплены в трубных досках соответствующих коллекторов.

Недостатком известного парогенератора является расположение коллектора подвода рабочей среды в горячей области, где перепад температур между средами максимальный.

По наибольшему числу признаков и достигаемому результату парогенератор по патенту №2153709 выбираем за прототип.

Технической задачей является создание теплообменного аппарата, позволяющего обеспечить выравнивание температурного поля подводящих и отводящих теплообменных труб за счет исключения холодных бросков питательной среды на корпус и теплообменную поверхность.

Решение поставленной задачи позволяет повысить надежность работы теплообменного аппарата и продлить срок его эксплуатации.

Поставленная задача решается за счет того, что в теплообменном аппарате, содержащем корпус, теплообменную поверхность, выполненную в виде идентичных теплообменных модулей, состоящих из заключенных в цилиндрические кожухи пучков теплообменных труб, подводящие и отводящие трубы питательной среды, соединяющие теплообменные модули с соответствующими коллекторами подвода и отвода питательной среды, расположенными на боковой поверхности корпуса и образованными крышкой и трубной доской, коллектор подвода питательной среды выполнен в крышке в виде центральной и периферийных полостей, соединенных наклонными каналами между собой и с подводящими питательную среду трубами, закрепленными в крышке и расположенными соосно отводящим трубам питательной среды, размещенным в отверстиях трубной доски, образующей с крышкой коллектор отвода питательной среды, причем каждая отводящая труба питательной среды снабжена переходником, один конец которого закреплен в трубной доске, а другой с возможностью осевого перемещения соединен с отводящей питательную среду трубой, установленной с зазором относительно отверстия трубной доски и снабженной кольцевым выступом, контактирующим с внутренней стенкой указанного отверстия, обеспечивая возможность ее осевого перемещения.

Кроме того, отводящая труба снабжена промежуточным уголком, соединяющим отводящую трубу с модулем, а на уголке выполнен кольцевой выступ. Причем каждая труба питательной среды снабжена дроссельной трубой.

Предложенное решение позволяет осуществлять предварительный подогрев подводимой рабочей среды за счет отводимой среды, что исключает холодные броски на корпус и теплообменные модули, при этом обеспечивается компактность и технологичность изготовления.

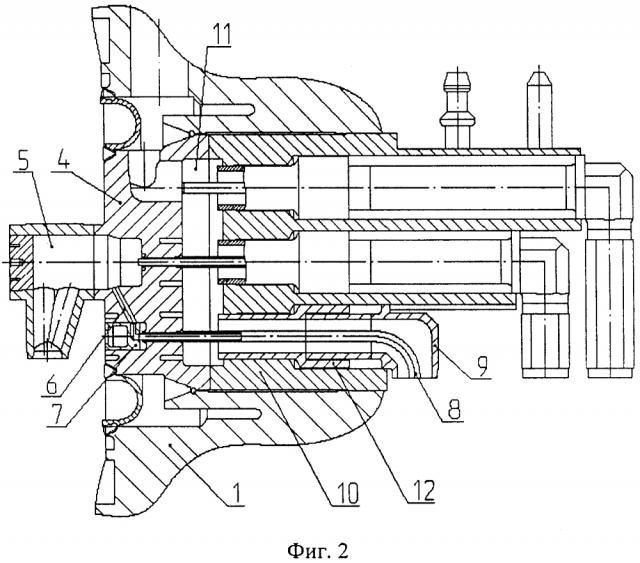

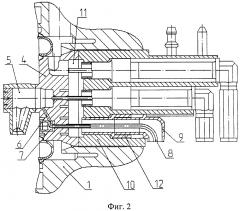

Сущность технического решения поясняется чертежами, где:

на фиг. 1 изображен общий вид теплообменного аппарата;

на фиг. 2 изображен совмещенный коллектор;

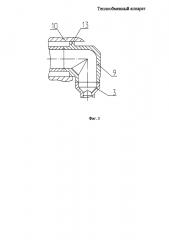

на фиг. 3 изображен узел крепления модуля.

Теплообменный аппарат состоит из корпуса 1, на боковой поверхности которого размещен коллектор 2 подвода и отвода питательной среды (воды) в теплообменные модули 3. Коллектор 2 включает крышку 4, в которой выполнена центральная полость 5, соединенная наклонными каналами 6 с периферийными полостями 7. Полости 5 и 7 связаны с подводящими питательную среду трубами 8, закрепленными непосредственно на крышке 4 и расположенными соосно отводящим питательную среду трубам 9, которые закреплены в отверстиях трубной доски 10. Между трубной доской 10 и крышкой 4 образована полость 11, предназначенная для отвода нагретой питательной среды (пара). Каждая отводящая питательную среду труба 9 закреплена в отверстиях трубной доски 10 с помощью переходника 12. Один конец переходника 12 приварен к трубной доске 10, а другой конец с возможностью осевого перемещения соединен с отводящей питательную среду трубой 9. На наружной поверхности отводящей питательную среду трубы 9 выполнены кольцевые выступы 13, контактирующие с внутренней стенкой отверстия трубной доски 10 и установленные с возможностью перемещения относительно отверстия трубной доски 10. Такое выполнение обеспечивает возможность перемещения трубы 9 вдоль оси, то есть образуется подвижная опора модуля 3, за счет которой происходит компенсация температурных расширений, то есть исключается возникновение напряжений в соединениях отводящих труб 9 с теплообменным модулем 3.

Отводящая труба 9 снабжена промежуточным уголком, соединяющим трубу 9 с модулем 3, обеспечивающим компенсацию температурных расширений.

Для выравнивания расхода питательной среды между теплообменными трубами модуля 3 каждая подводящая труба 8 питательной среды снабжена дроссельным элементом.

Работает теплообменный аппарат следующим образом.

Греющий теплоноситель поступает в модули сверху, циркулируя в межтрубном пространстве внутри кожуха 15 модуля 3 и отдавая тепло питательной среде. Греющий теплоноситель выходит из кожуха 15 через патрубок 16. Питательная среда подается в центральную полость 5 и через наклонные отверстия 6 попадает в периферийную полость 7, из которой поступает в питательную трубу 8 каждого модуля, опускается по трубе и поступает снизу в теплообменные элементы модуля 3. Проходя через теплообменные элементы модуля 3, питательная среда подогревается или превращается в пар, затем по отводящей питательную среду трубе 9 попадает в полость 11 и отводится из теплообменного аппарата.

Выполнение теплообменного аппарата предложенным образом позволяет повысить надежность работы теплообменного аппарата, продлить срок его эксплуатации за счет выравнивания температурного поля подводящих и отводящих питательную среду труб и исключения холодных бросков питательной среды на корпус и теплообменную поверхность.

1. Теплообменный аппарат, содержащий корпус, теплообменную поверхность, выполненную в виде идентичных теплообменных модулей, состоящих из заключенных в цилиндрические кожухи пучков теплообменных труб, подводящие и отводящие трубы питательной среды, соединяющие теплообменные модули с соответствующими коллекторами подвода и отвода питательной среды, расположенными на боковой поверхности корпуса и образованными крышкой и трубной доской, отличающийся тем, что коллектор подвода питательной среды выполнен в крышке в виде центральной и периферийных полостей, соединенных наклонными каналами между собой и с подводящими питательную среду трубами, закрепленными в крышке и расположенными соосно отводящим трубам питательной среды, размещенным в отверстиях трубной доски, образующей с крышкой коллектор отвода питательной среды, причем каждая отводящая труба питательной среды снабжена переходником, один конец которого закреплен в трубной доске, а другой с возможностью осевого перемещения соединен с отводящей питательную среду трубой, установленной с зазором относительно отверстия трубной доски и снабженной кольцевым выступом, контактирующим с внутренней стенкой указанного отверстия.

2. Теплообменный аппарат по п. 1, отличающийся тем, что отводящая труба снабжена промежуточным уголком, соединяющим ее с модулем.

3. Теплообменный аппарат по п. 2, отличающийся тем, что кольцевой выступ выполнен на уголке.

4. Теплообменный аппарат по п. 1, отличающийся тем, что каждая подводящая труба питательной среды снабжена дроссельным элементом.