Подшипник ротора для забойного двигателя с перемещающейся полостью

Иллюстрации

Показать всеГруппа изобретений относится к области бурения скважин, а именно вариантам забойного двигателя с перемещающейся полостью и вариантам способа его эксплуатации. Забойный двигатель содержит трубчатый корпус, имеющий первый торец и второй торец; статор, размещенный в указанном трубчатом корпусе, причем указанный статор имеет центральную продольную ось и множество винтовых зубьев статора; ротор, имеющий центральную продольную ось и первый цилиндрический торец, причем указанный ротор содержит множество винтовых зубьев ротора, причем указанные зубья статора и зубья ротора образуют множество полостей между ротором и статором, и указанный ротор размещен внутри статора, при этом центральная продольная ось ротора совершает орбитальное движение вокруг центральной продольной оси статора, и первый подшипниковый узел, соединенный с первым торцом трубчатого корпуса и размещенный на первом цилиндрическом торце ротора. Подшипниковый узел содержит первый корпус подшипника, размещенный концентрически внутри трубчатого корпуса; первый наружный подшипник, размещенный концентрически внутри корпуса подшипника, и первый внутренний подшипник, размещенный на первом цилиндрическом торце ротора. Первый внутренний подшипник имеет центральную продольную ось, совмещенную с центральной продольной осью ротора. Первый внутренний подшипник расположен в первом наружном подшипнике таким образом, что при вращении ротора внутри статора первый внутренний подшипник совершает орбитальное движение вокруг центральной продольной оси статора. Обеспечивается точное регулирование или ограничение относительного перемещения ротора и статора, улучшая общие характеристики привода. 6 н. и 20 з.п. ф-лы, 10 ил.

Реферат

Область техники

[0001] В настоящем документе, в общем, описаны подшипниковые узлы, предназначенные для вращающегося оборудования, пригодного для размещения в скважине, и, более конкретно, подшипниковый узел для ротора забойного двигателя с перемещающейся полостью.

Уровень техники

[0002] Двигатели с перемещающейся полостью, известные также как двигатели системы Муано, содержащие ротор, который вращается внутри статора под воздействием промывочной жидкости, находящейся под давлением, использовались в забойном оборудовании для бурения скважин в течение многих лет. Эти двигатели в данной области техники иногда называют гидравлическими забойными двигателями. Промывочная жидкость (например, буровой раствор), находящаяся под давлением, обычно подается к двигателю по бурильной колонне. Жидкость, находящаяся под давлением, поступает во множество полостей, образованных между ротором и статором, проходит через указанные полости, и приводит во вращение ротор, в результате чего возникает крутящий момент. Результирующий крутящий момент обычно используется для привода рабочего инструмента, такого как буровое долото, предназначенное для прохождения геологических пластов.

[0003] В области разведки нефтяных и газовых месторождений важным фактором является обеспечение целостности конструкции бурильной колонны и закрепленного на ней скважинного оборудования. В случае двигателей системы Муано перемещение и взаимодействие между различными компонентами является сложным с точки зрения механики и связанным с повышенными нагрузками процессом.

Описание графических материалов

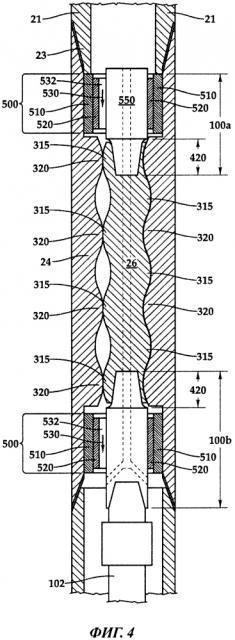

[0004] Фиг. 1 иллюстрирует схематическое изображение буровой установки и скважинного оборудования, в том числе забойного двигателя, размещенного в скважине.

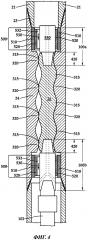

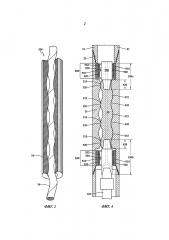

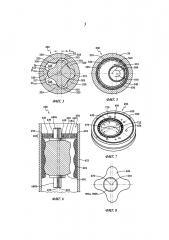

[0005] Фиг. 2 иллюстрирует перспективный вид с вырезом ротора и статора забойного двигателя.

[0006] Фиг. 3 иллюстрирует вид в поперечном разрезе ротора и статора забойного двигателя, проиллюстрированного на фиг. 2.

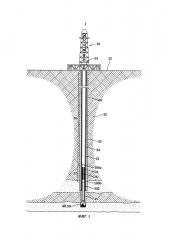

[0007] Фиг. 4 иллюстрирует частичный вид сбоку в разрезе забойного двигателя, содержащего первый вариант реализации подшипникового узла.

[0008] Фиг. 5 иллюстрирует вид в поперечном разрезе подшипникового узла, проиллюстрированного на фиг. 4.

[0009] Фиг. 6 иллюстрирует частичный вид сбоку в разрезе забойного двигателя, содержащего второй вариант реализации подшипникового узла.

[0010] Фиг. 7 иллюстрирует перспективный вид эксцентрического подшипникового узла, проиллюстрированного на фиг. 6.

[0011] Фиг. 8 иллюстрирует вид с торца удлинителя вала ротора, проиллюстрированного на фиг. 6.

[0012] Фиг. 9 иллюстрирует вид сбоку третьего варианта реализации подшипникового узла.

[0013] Фиг. 10 иллюстрирует частичный вид в поперечном разрезе третьего варианта реализации подшипникового узла, проиллюстрированного на фиг. 9.

[0014] Одинаковые числовые обозначения на различных фигурах указывают подобные элементы.

Подробное раскрытие изобретения

[0015] Как проиллюстрировано на фиг. 1, в общем, буровая установка 10, размещенная на поверхности или выше уровня поверхности 12, приводит во вращение бурильную колонну 20, находящуюся в стволе 60 скважины ниже поверхности 12. Бурильная колонна 20 обычно содержит бурильную трубу 21, соединенную с верхним предохранительным переводником забойного двигателя объемного типа (например, двигателя системы Муано), который содержит статор 24 и ротор 26, создающие и передающие крутящий момент на долото 50 или другое забойное оборудование (которое, в общем, называется «буровым снарядом») 40, прикрепленное к продольному выходному валу 45 забойного двигателя объемного типа. Расположенное на поверхности оборудование 14 буровой установки приводит во вращение бурильную колонну 20 и буровое долото 50, осуществляющее бурение земной коры 25 с целью формирования ствола 60 скважины. Ствол 60 скважины укреплен обсадной колонной 34 и цементной оболочкой 32, размещенной в кольцевом пространстве между обсадной колонной 34 и стенкой ствола скважины. В нормальном режиме эксплуатации ротор 26 силовой секции вращается относительно статора 24 вследствие воздействия подаваемой насосом промывочной жидкости, протекающей через силовую секцию 22 (например, гидравлический забойный двигатель объемного типа). Вращение ротора 26 обеспечивает вращение выходного вала 102, который используется для приведения во вращение компонентов бурового снаряда 40, расположенного под силовой секцией. Оборудование 14, расположенное на поверхности, может быть стационарным или может приводить во вращение двигатель 22 и, соответственно, статор 24, прикрепленный к бурильной колонне 20.

[0016] Мощность, вырабатываемая вращающимся валом забойной силовой секции, может использоваться для привода различного скважинного оборудования. Компоненты бурового снаряда 40 могут приводиться во вращение с использованием механической энергии (например, энергии вращения), вырабатываемой силовой секцией 22, например, для приведения во вращение бурового долота или привода генератора электрической энергии. Динамическая нагрузка на наружные сопряженные поверхности ротора 26 и статора 24 во время эксплуатации может привести к непосредственному износу, например, истиранию поверхности компонентов и возникновению напряжений в материале компонентов.

[0017] Механическая нагрузка, обусловленная взаимодействием с долотом или пластом (например, ротор 16 при помощи выходного вала 102 может быть фактически соединен с буровым долотом 50), также может влиять на динамическую механическую нагрузку, которую ротор оказывает на статор. Такая изменяющаяся механическая нагрузка может вызывать изменения механической нагрузки, оказываемой ротором 26 на статор 24, которые могут приводить к результирующим изменениям рабочего коэффициента полезного действия (КПД).

[0018] Посредством размещения подшипникового узла 100а, 100b на каждом торце ротора 26 между ротором 26 и статором 24 можно обеспечить точное регулирование или ограничение относительного перемещения ротора 26 и статора 24 при осуществлении привода, обеспечивая, таким образом, улучшение общих характеристик привода. В некоторых случаях регулирование или ограничение указанного относительного перемещения позволяет снизить механические напряжения и износ. Например, регулирование динамической нагрузки между ротором 26 и статором 24 в результате использования подшипниковых узлов 100а, 100b может обеспечить регулирование динамической центробежной нагрузки между ротором 26 и статором 24 и снижение, таким образом, отрицательного воздействия этой нагрузки, а также повышение надежности и долговечности компонентов.

[0019] Фиг. 2 иллюстрирует частичный перспективный вид 200 с вырезом примера реализации ротора 26 и примера реализации статора 24. В некоторых вариантах реализации изобретения винтовые забойные двигатели объемного типа с перемещающейся полостью обеспечивают преобразование гидравлической энергии промывочной жидкости, находящейся под давлением, которая проходит между ротором 26 и статором 24, в механическую энергию, например, для получения крутящего момента или вращения с целью осуществления привода забойного бурового снаряда 40 (например, бурового долота 50), проиллюстрированного на фиг. 1.

[0020] В процессе эксплуатации ротор 26 вращается вокруг своей оси 305 и совершает орбитальное движение вокруг центральной продольной оси 310 статора 24. Центральная продольная ось 305 ротора 26 эксцентрически перемещается относительно центральной продольной оси 310 статора 24. Эксцентриситет ротора 26 соответствует окружности 317, которую продольная ось 305 ротора 26 описывает вокруг продольной оси 310 статора 24. Орбитальное движение по эксцентрической окружности осуществляется в противоположном направлении относительно направления вращения ротора. Например, когда ротор вращается по часовой стрелке при рассмотрении сверху или с входного торца двигателя, орбитальное движение происходит в направлении против часовой стрелки.

[0021] В общем, конструкция забойных двигателей реализована на основе силового блока, содержащего сопряженные ротор с винтовыми зубьями и статор с винтовыми зубьями, узел трансмиссии (например, многокомпонентный универсальный шарнир или однокомпонентный гибкий вал) и узел приводного вала, содержащий упорные и радиальные подшипники. В примерах реализации ротора 26 и статора 24 ротор 26 содержит набор винтовых зубьев 315 ротора, а статор 24 содержит набор винтовых зубьев 320 статора. Число зубьев 320 статора 24 на один или более зубьев превышает число зубьев ротора 26. При установке ротора 26 в статор 24 образуется набор полостей 325. Число зубьев 320 статора обычно находится в пределах от двух до десяти, хотя в некоторых вариантах реализации изобретения возможно использование большего числа зубьев.

[0022] При вращении ротора 26 относительно статора 24 полости 325, образованные между ротором 26 и статором 24, фактически перемещаются вдоль ротора 26 и статора 24. Перемещение полостей 325 может использоваться для передачи жидкостей от одного торца к другому торцу пары статор-ротор. Когда жидкость, находящаяся под давлением, поступает в полости 325 взаимодействие ротора 26 и статора 24 может использоваться для преобразования гидравлической энергии жидкости, находящейся под давлением, в механическую энергию, представленную в форме крутящего момента или вращения, которая может быть передана на забойный буровой снаряд 40 (например, буровое долото 50).

[0023] В некоторых вариантах реализации изобретения на эксплуатационные характеристики и КПД пары статор-ротор может влиять посадка ротора внутри статора. Хотя в некоторых вариантах реализации изобретения пара статор-ротор может функционировать при наличии зазора между элементами пары, в других вариантах реализации изобретения для повышения вырабатываемой мощности, КПД, надежности и (или) долговечности может предусматриваться тугая посадка или посадка с натягом пары статор-ротор. Например, может осуществляться тщательное измерение и подбор пар роторов и статоров при температуре производственного помещения, а в процессе эксплуатации происходит расширение эластомера, обусловленное геотермальной энергией в скважине и тепловой энергией двигателя, вырабатываемой при его функционировании.

[0024] В некоторых вариантах реализации изобретения общий КПД силового блока или насоса с перемещающейся полостью определяется произведением объемного КПД и механического КПД. Объемный КПД зависит от уплотнения и протекания жидкости (например, утечки) между ротором 26 и статором 24, а механический КПД определяется потерями, обусловленными трением и сдвигом слоев жидкости между ротором 26 и статором 24. Например, в процессе эксплуатации общий КПД ротора 26 и статора 24 зависит от вязкого сдвига промывочной жидкости, потерь на трение на статоре 24, вращающейся и совершающей орбитальное перемещение массы ротора 26 и (или) взаимодействия зубьев 315 ротора и зубьев 320 статора, обусловленного их геометрической формой.

[0025] В данном примере реализации ротора 26 и статора 24 геометрическая форма зубьев 315 ротора и зубьев 320 статора выбрана с учетом уменьшения возможности скольжения между зубьями 315 ротора и зубьями 320 статора, и увеличения возможности качения при взаимодействии между ротором 26 и статором 24 в процессе эксплуатации. В некоторых вариантах реализации изобретения такая геометрическая форма может обеспечить надежное уплотнение, а также снижение механической нагрузки и износа ротора 26 и статора 24.

[0026] В некоторых вариантах реализации изобретения может существовать непосредственная взаимосвязь между разностью давлений на забойном двигателе и крутящим моментом, который развивает двигатель. Частота вращения двигателя может быть связана с объемом перемещающихся полостей 325 и эффективностью уплотнения между зубьями 315 ротора и зубьями 320 статора. В некоторых примерах реализации изобретения внутренний профиль зубьев статора 24 во время взаимодействия с ротором 26 кроме выполнения функций уплотнения, может также предусматривать ограничение смещения ротора 26 по всей его длине, обеспечивая упор в радиальном направлении, например, с целью противодействия центробежным силам, воздействующим на ротор 26. Однако в некоторых примерах реализации изобретения чрезмерно высокие усилия, действующие между ротором 26 и статором 24, могут вызывать чрезмерные напряжения и износ ротора 26 и (или) статора 24.

[0027] В некоторых известных вариантах реализации забойных двигателей для преобразования сложного перемещения ротора в простое вращение верхнего конца приводного вала двигателя используется узел трансмиссии или гибкий вал. В таких известных вариантах реализации масса вращающегося узла трансмиссии или гибкого вала может оказывать отрицательное воздействие на уплотнение между ротором и статором и вызывать повышение механической нагрузки на зубья ротора и статора. При использовании подшипниковых узлов 100а, 100b, проиллюстрированных на фиг. 1, в качестве опоры ротора 26 или в качестве компонентов, установленных на обоих торцах ротора, можно осуществить точное регулирование динамической нагрузки статора 24. В результате применения одного или более подшипниковых узлов 100а, 100b можно повысить эффективность уплотнения статора 24 и, соответственно, уменьшить протечки жидкости, а не использовать только статор 24 для обеспечения функций уплотнения и радиального упора, на который действуют существенные нагрузки.

[0028] В некоторых вариантах реализации изобретения винтовые зубья ротора 26 непосредственно соприкасаются с внутренними винтовыми зубьями, предусмотренными на поверхности расточки статора 24, и между сопряженной парой статор-ротор образуются полости 325.

[0029] Желательно обеспечить возможность надежного бурения глубоких скважин в течение продолжительных интервалов времени при температурах, превышающих 200°C (392°F). В некоторых вариантах реализации изобретения обеспечение дополнительного радиального упора для вращающегося и совершающего орбитальное перемещение ротора 26, а также регулирование механической нагрузки и износа зубьев 320 статора может дополнительно повысить надежность и долговечность силового блока при высоких рабочих температурах в скважине.

[0030] Фиг. 4 иллюстрирует частичный вид 400 в разрезе забойного двигателя 22, содержащего ротор 26 и статор 24, а также пару подшипниковых узлов 100а, 100b. Оба подшипниковых узла 100а, 100b содержат радиальный подшипник 500, который будет рассмотрен далее при описании фиг. 5. Бурильная колонна 20 соединена с верхним предохранительным переводником или бурильной трубой 21 резьбовым соединением 23, в результате чего при вращении бурильной колонны буровой установкой, находящейся на поверхности, корпус забойного двигателя вращается совместно с бурильной колонной.

[0031] Подшипниковый узел 100а размещен в верхней части корпуса 624 статора. Подшипниковый узел обеспечивает возможность вращения и совершения орбитального движения внутри подшипника удлинителя 550 вала ротора (или просто вала ротора) (см. фиг. 5). Как проиллюстрировано в данном варианте реализации изобретения, удлинитель 550 вала ротора также соединен с торцом ротора при помощи узла 420 соединителя. Использование удлинителей вала ротора обеспечивает возможность извлечения и ремонта удлинителя вала ротора, который соприкасается с внутренней поверхностью подшипника и подвергается износу, без необходимости извлечения всего ротора из двигателя для выполнения механической обработки вала ротора или осуществления подъема на поверхность. Узел удлинителя вала ротора может быть соединен с ротором при помощи обычного резьбового соединения «муфта-ниппель» или может использоваться тепловая посадка либо другие известные способы соединения.

[0032] Промывочная жидкость, находящаяся под давлением, проходит между валом ротора и внутренней поверхностью подшипникового узла 100а через полость 532 между ротором и статором и далее через полость 532 между нижним удлинителем вала ротора и нижним подшипниковым узлом 100b, как проиллюстрировано стрелками 530, указывающими направление потока, на фиг 4 и 5. Как будет показано далее при рассмотрении фиг. 5, подшипниковый узел 100а обеспечивает возможность прохождения промывочной жидкости, находящейся под давлением, которая поступает к двигателю по бурильной колонне, проходит вдоль ротора 26 и приводит его во вращение.

[0033] В некоторых вариантах реализации изобретения подшипниковые узлы 100а, 100b могут обеспечивать компенсацию по меньшей мере части радиальной и (или) аксиальной нагрузки, которая вызывает возникновение указанных выше чрезмерных усилий, действующих между ротором 26 и статором 24. Например, статор 24 может иметь сравнительно тонкостенный стальной корпус, а ротор 26, функционирующий внутри статора, может иметь сравнительно жесткую конструкцию. На буровое долото 50 или прочие скважинные инструменты бурового снаряда 40 с поверхности через бурильную колонну 20 и статор 24 может воздействовать значительная масса, которая может вызвать изгиб или скручивание статора 24. Указанный изгиб или скручивание может оказывать отрицательное воздействие на эффективность уплотнения ротора 26 и статора 24 и вызывать нерегулярные механические нагрузки. В таких примерах, как указано выше, и других примерах подшипниковые узлы 100а, 100b могут использоваться для компенсации по меньшей мере некоторых нежелательных аксиальных и (или) радиальных нагрузок и предотвращения передачи таких нагрузок на ротор 26 и (или) статор 24, что обеспечивает улучшение их рабочих характеристик.

[0034] Хотя вид 400 предусматривает размещение подшипниковых узлов 100а, 100b на каждом торце ротора 26, в некоторых вариантах реализации изобретения на любом из торцов ротора 26 может быть установлен один подшипниковый узел. В некоторых вариантах реализации изобретения также может быть осуществлено размещение подшипниковых узлов 100а, 100b «по месту» на определенном участке по длине ротора 26, при этом наружный геометрический профиль ротора 26 адаптируется «по месту» в соответствии с необходимостью установки радиального подшипника.

[0035] В некоторых вариантах реализации изобретения подшипниковые узлы 100а, 100b могут использоваться в модульных конструкциях силовой секции для множества пар статор-ротор, имеющих меньшую длину. Например, две или более силовых секций 22 забойного двигателя могут быть соединены последовательно с целью обеспечения использования роторов и статоров, имеющих сравнительно меньшую длину. В некоторых примерах реализации роторы и статоры, имеющие сравнительно меньшую длину, могут быть менее подверженными скручивающим и изгибающим напряжениям, чем имеющие сравнительно большую длину и менее устойчивые к деформации варианты пар статор-ротор.

[0036] Фиг. 5 иллюстрирует вид в поперечном разрезе первого варианта реализации радиального подшипника 500, проиллюстрированного на фиг. 4. В некоторых вариантах реализации изобретения радиальный подшипник 500 может использоваться при выполнении операций бурения, проиллюстрированных на фиг. 1. В общем, радиальный подшипник 500 содержит отверстие для размещения вала концентрического ротора, предназначенное для концентрической установки удлинителя вала ротора, например, удлинителя, установленного концентрически и (или) совмещенного с центральной продольной осью ротора.

[0037] Радиальный подшипник 500 содержит корпус 510 подшипника. Корпус 510 подшипника имеет форму цилиндра, наружная поверхность которого находится в соприкосновении с цилиндрической внутренней поверхностью статора 24. Наружная поверхность 520 подшипника имеет форму цилиндра, соответствующего цилиндрической внутренней поверхности корпуса 510 подшипника.

[0038] Внутреннее пространство в радиальном направлении относительно наружной поверхности 520 подшипника образует полость 532. В полости 532 радиальный подшипник 500 содержит внутренний подшипник 540. Внутренний подшипник 540 имеет форму цилиндра с наружным диаметром, несколько меньшим внутреннего диаметра наружного подшипника 520, и внутренним диаметром, обеспечивающим установку удлинителя 550 вала ротора, такого как ротор 26, проиллюстрированный на фиг. 1. Удлинитель 550 вала ротора при помощи разъемного соединения связан с торцом ротора и содержит цилиндрическую часть, имеющую наружный диаметр, обеспечивающий возможность размещения в пределах диаметра полости 532 с возможностью вращения.

[0039] В проиллюстрированной конструкции радиального подшипника 500 промывочная жидкость может подаваться насосом через полость 532 мимо внутреннего подшипника 540 для приведения в движение ротора. Поток жидкости, направление которого указано стрелками 530, обеспечивает вращение и циклическое перемещение ротора внутри статора 24. Удлинитель 550 вала ротора, соединенный с движущимся ротором, по существу, может свободно совершать орбитальное движение и (или) эксцентрически перемещаться по другой траектории в пределах внутреннего пространства наружного подшипника 520 вокруг центральной продольной оси 310 статора 24, как, в общем, указано стрелкой 560. Удлинитель 550 вала ротора вращается вокруг центральной продольной оси 570 ротора, как, в общем, указано стрелкой 580. В некоторых вариантах реализации изобретения поверхность контакта между наружным подшипником 520 и внутренним подшипником 540 может смазываться промывочной жидкостью (например, буровым раствором), подаваемой насосом через полость 532.

[0040] Радиальный подшипник 500 обеспечивает упор в радиальном направлении при эксцентрическом перемещении ротора, указанном стрелками 560 и 580, и компенсирует динамическую нагрузку, которую ротор оказывает на зубья статора, например, зубья 320 статора, проиллюстрированные на фиг. 3. В некоторых вариантах реализации изобретения радиальный подшипник 500 может обеспечивать улучшение эксплуатационных характеристик двигателя, например, повышение КПД, уменьшение износа ротора и (или) статора 24, уменьшение динамической механической нагрузки (например, снижение вибрации), повышение эффективности передачи данных от уровня под силовой секцией на уровень над силовой секцией, повышение допустимой рабочей температуры при эксплуатации в скважине, повышение надежности и (или) долговечности компонентов забойного двигателя и (или) связанных с ним компонентов бурового снаряда 40.

[0041] Указанная выше конструкция может быть изменена с целью разработки и эксплуатации двигателя, не содержащего внутреннего подшипника 540. В таком измененном варианте реализации изобретения удлинитель ротора вращается и совершает орбитальное движение в отверстии наружного подшипника по такой же траектории, как траектория, описанная выше при рассмотрении внутреннего подшипника. Использование внутреннего подшипника имеет преимущество в сравнении с такой конструкцией, поскольку внутренний подшипник может быть изготовлен из определенного материала (например, более прочного материала или материала, подвергнутого обработке с целью повышения прочности) и, соответственно, может быть более стойким к износу, который происходит при контакте удлинителя ротора с внутренней поверхностью отверстия в наружном подшипнике. Кроме того, быстрее и проще заменить или извлечь на поверхность внутренний подшипник 540, установленный на удлинителе ротора, чем демонтировать и поднимать на поверхность весь ротор.

[0042] В альтернативном варианте реализации изобретения можно разработать и эксплуатировать двигатель, являющийся предметом изобретения, который не содержит отдельных удлинителей ротора. В этом варианте цилиндрический вал ротора вращается и совершает орбитальное движение в отверстиях наружных подшипников по такой же траектории, как траектория, описанная выше при рассмотрении внутреннего подшипника 540. Использование удлинителей ротора имеет преимущество в сравнении с такой конструкцией, поскольку удлинитель может быть изготовлен из материала, более стойкого к износу при контакте ротора с внутренней поверхностью отверстия в наружном подшипнике. Кроме того, замену или извлечение на поверхность удлинителя 550 ротора выполнить проще и это можно осуществить с меньшими затратами, чем демонтировать ротор и поднимать на поверхность цилиндрический вал ротора.

[0043] Фиг. 6 иллюстрирует вид в разрезе силовой секции 600, содержащей второй вариант реализации подшипникового узла. В некоторых вариантах реализации изобретения силовая секция 600 может представлять собой силовую секцию 22, проиллюстрированную на фиг. 1. Силовая секция 600 содержит ротор 626 и статор 624. Обкладка статора 624 сформирована на цилиндрической внутренней поверхности части корпуса 621 статора. Статор содержит винтовые зубья, форма которых выполнена с учетом взаимодействия с соответствующими зубьями ротора, предусмотренными на наружной поверхности ротора 626.

[0044] Ротор 626 содержит удлинитель 680а вала ротора и удлинитель 680b вала ротора, размещенный на втором торце. Удлинители 680а, 680b вала ротора представляют собой цилиндрические валы, выступающие в продольном направлении из торцов ротора 626, ось которых, по существу, совпадает с продольной осью 670 ротора. Продольная ось 670 ротора смещена в радиальном направлении относительно продольной оси 610 статора.

[0045] В процессе функционирования ротор 626 и удлинители 680а, 680b вала ротора эксцентрически перемещаются относительно продольной оси 610 статора, например, вращаются и совершают орбитальное движение. Перемещение удлинителя 680а вала ротора ограничивается эксцентрическим узлом 650 радиального подшипника.

[0046] Эксцентрический узел 650 радиального подшипника содержит корпус 652 эксцентрического подшипника и эксцентрический подшипник 656. Эксцентрический подшипник 656 содержит наружный подшипник 720 и внутренний подшипник 730. Наружный подшипник 720 содержит один или более проточных каналов 654. В процессе эксплуатации промывочная жидкость может подаваться насосом через эксцентрический узел 650 радиального подшипника по проточным каналам 654 для приведения в движение ротора 626. Корпус 652 эксцентрического подшипника соприкасается с внутренней поверхностью корпуса 624 статора, обеспечивая крепление эксцентрического подшипника 656. Ось вращения внутреннего подшипника 730 смещена относительно продольной оси 610 корпуса 624 статора. Удлинитель 680а вала ротора опирается на внутренний подшипник 730 эксцентрического подшипника 656, так что при вращательном перемещении удлинителя 680а вала ротора осуществляется ограничение перемещения и обеспечивается опора.

[0047] Фиг. 7 иллюстрирует перспективный вид второго варианта узла 650 радиального подшипника, проиллюстрированного на фиг. 6. Эксцентрический узел 650 радиального подшипника содержит корпус 652 эксцентрического подшипника и эксцентрический подшипник 656. Эксцентрический подшипник 656 содержит центральное отверстие 710, предназначенное для установки и крепления удлинителя вала ротора, такого как удлинитель 680а или 680b вала ротора.

[0048] Эксцентрический подшипник 650 содержит наружный подшипник 620, установленный концентрически внутри корпуса 652 эксцентрического подшипника. Наружный подшипник 620 свободно вращается вокруг продольной оси 610 статора, подшипникового узла 650 и корпуса 624 статора. Наружный подшипник 620 содержит набор проточных каналов 654, однако в некоторых вариантах реализации изобретения проточные каналы могут быть предусмотрены в корпусе 652 подшипника.

[0049] Внутренний подшипник 630 установлен эксцентрически внутри наружного подшипника 620. Внутренний подшипник 630 свободно вращается вокруг продольной оси 670 ротора, которая смещена в радиальном направлении относительно продольной оси 610 статора. Вращение внутреннего подшипника 630, который установлен эксцентрически относительно наружного подшипника 620, а также одновременное вращение наружного подшипника 620 обеспечивает вращение ротора 626 вокруг продольной оси 670 ротора с одновременным орбитальным движением в противоположном направлении вокруг продольной оси 610 корпуса 624 статора, с учетом ограничений, обусловленных наружным подшипником 620.

[0050] Для обеспечения использования конструкции эксцентрический узел 650 радиального подшипника устанавливается на ротор 626. В некоторых вариантах реализации изобретения центральное отверстие 710 эксцентрического подшипникового узла 650 обеспечивает опору в пределах 360° окружности удлинителя 680а вала ротора. Ротор 626 может вращаться совместно с внутренним подшипником 630 эксцентрического подшипника 656 и может также эксцентрически перемещаться (например, совершать орбитальное движение) относительно наружного подшипника 620, который установлен, по существу, концентрически относительно продольной оси 610 статора.

[0051] В некоторых вариантах реализации изобретения внутренний подшипник 630 и (или) наружный подшипник 620 могут представлять собой уплотненные (например, смазанные маслом или смазкой) или не уплотненные (например, смазываемые промывочной жидкостью) многоэлементные (например, шариковые, роликовые) эксцентрические подшипники. В некоторых вариантах реализации изобретения внутренний подшипник 630 и (или) наружный подшипник 620 могут представлять собой обычные цилиндрические или кольцевые подшипники.

[0052] В некоторых вариантах реализации изобретения величина эксцентриситета эксцентрических узлов радиальных подшипников, таких как эксцентрические узлы 100а, 100b, 500 и 650 радиальных подшипников определяется величиной перемещения ротора внутри статора. Данное относительное перемещение может быть равным половине высоты зубьев относительно радиуса или полной высоте одного зуба относительно диаметра. В некоторых вариантах реализации изобретения эксцентриситет ротора определяется радиальным перемещением оси ротора относительно оси статора при перемещении оси ротора, совершающего орбитальное движение вокруг центральной оси статора. В некоторых вариантах реализации изобретения высота зуба может быть равна четырехкратной величине эксцентриситета ротора.

[0053] Величина эксцентриситета эксцентрических узлов радиальных подшипников, таких как подшипниковые узлы 100а, 100b, 500 и 650 определяется величиной перемещения ротора внутри статора. Эксцентриситет ротора определяется радиальным перемещением продольной оси ротора относительно продольной оси статора при перемещении продольной оси ротора, совершающего орбитальное движение вокруг продольной оси статора. Высота зуба может приближаться к четырехкратной величине эксцентриситета ротора.

[0054] Возвращаясь к фиг. 3, рассмотрим большой диаметр (Dmaj) и малый диаметр (Dmin). В этом примере Dmaj представляет собой диаметр окружности, описанной вокруг набора крайних точек 330 «впадин» между зубьями статора. В этом примере Dmin представляет собой диаметр окружности, описанной вокруг ближайших к центру точек 335, расположенных на «вершинах» зубьев статора. В некоторых вариантах реализации изобретения эксцентриситет сопряженной пары статор-ротор является функцией большого диаметра Dmaj и малого диаметра Dmin. В таких примерах эксцентриситет сопряженной, пары статор-ротор, в которой статор имеет более одного зуба, можно примерно представить выражением (Dmaj-Dmin)/4, а центробежная сила (Fc) ротора может быть представлена в виде произведения массы (М) ротора на квадрат частоты вращения (v2), умноженного на эксцентриситет (Eccr), например, Fc=М×v2×Eccr.

[0055] Фиг. 8 иллюстрирует вид с торца удлинителя 980а или 980b вала ротора, проиллюстрированного на фиг. 9, причем подшипник для упрощения не показан. Ротор 626 в поперечном сечении имеет зубчатую, по существу, симметричную форму, причем продольная ось 610 находится в центре ротора. Удлинитель 980а вала ротора в поперечном сечении имеет, по существу, цилиндрическую форму, причем продольная ось 670 находится в центре удлинителя. Ось 670 смещена в радиальном направлении относительно оси 610.

[0056] Для обеспечения использования конструкции удлинитель 980а вала ротора устанавливается во внутренний подшипник 956, проиллюстрированный на фиг. 10. Внутренний подшипник обеспечивает опору по окружности удлинителя 980а вала ротора. Фиг. 9 иллюстрирует вид в разрезе силовой секции 900, содержащей третий вариант реализации подшипникового узла. В некоторых вариантах реализации изобретения силовая секция 900 может представлять собой силовую секцию 22, проиллюстрированную на фиг. 1. Силовая секция 900 содержит ротор 926 и статор 924. Обкладка статора сформирована на внутренней поверхности части корпуса 921 статора. Статор содержит винтовые зубья, форма которых выполнена с учетом взаимодействия с соответствующими зубьями ротора, предусмотренными на роторе 926.

[0057] Ротор 926 содержит удлинитель 980а вала ротора на одном торце и удлинитель 980b вала ротора на втором торце. Удлинители вала ротора, по существу, представляют собой цилиндрические валы, выступающие из торцов ротора 926. Каждый удлинитель размещен таким образом, что его продольная ось смещена относительно продольной оси 970 ротора и совмещена с продольной осью 910 статора силовой секции 900.

[0058] В процессе эксплуатации ротор 926 совершает эксцентрическое орбитальное движение относительно статора 924. Перемещение удлинителя 980а вала ротора ограничивается узлом 950 радиального подшипника. Удлинители 980а и 980b вала ротора вращаются вокруг оси, совмещенной с продольной осью 910 статора.

[0059] Узел 950 радиального подшипника содержит корпус 952 подшипника. Корпус 952 подшипника содержат один или более проточных каналов 954. В процессе эксплуатации промывочная жидкость может подаваться насосом через узел 950 радиального подшипника по проточным каналам 954 для приведения в движение ротора 926. Корпус 952 подшипника соприкасается с внутренней поверхностью статора 924 для обеспечения крепления подшипника 956 в промежуточной точке внутри статора 924.

[0060] Фиг. 10 иллюстрирует вид в разрезе варианта реализации подшипникового узла 950. В некоторых вариантах реализации изобретения подшипниковый узел 950 может представлять собой подшипниковый узел 100а или 100b, проиллюстрированный на фиг. 1. Подшипниковый узел 950 содержит концентрический корпус 952 подшипника, размещенный в расточке статора 924. Подшипник установлен концентрически относительно расточки статора 924. Ось вращения подшипника совмещена с продольной осью статора 924. Подшипник 956 размещен между концентрическим корпусом 952 подшипника и удлинителем 980а вала ротора, установленным в центральное отверстие подшипника 956.

[0061] Концентрический корпус 952 подшипника содержит проточные каналы 954. В некоторых вариантах реализации изобретения проточные каналы 954 могут обеспечивать прохождение промывочной жидкости или других жидкостей через подшипниковый узел 950. Для обеспечения использования конструкции к ротору прикрепляется удлинитель 980а вала ротора. В некоторых вариантах реализации изобретения центральное отверстие подшипника 950 обеспечивает опору в пределах 360° окружности удлинителя 980а вала ротора. Ротор 926 может вращаться совместно с подшипником 950. В некоторых вариантах реализации изобретения удлинитель 980а вала ротора может быть соединен с эксцентрическим подшипником, который эксцентрически перемещается совместно с ротором 926. В некоторых вариантах реализации изобретения удлинитель 980а вала ротора может быть соединен с кронштейном ротора, который, по существу, связывает центральную продольную ось 910 с центральной продольной осью вращения ротора 926.

[0062] Хотя выше подробно было описано несколько вариантов реализации изобретения, возможно также осуществление других вариантов. Кроме того, для ограничения относительного перемещения компонентов забойных двигателей, оборудования, размещенного на поверхности или в скважине, либо насосов системы Муано могут использоваться другие конструкции. Соответственно, другие варианты реализации изобретения находятся в пределах сущности изобретения, определенной приложенной формулой изобретения.

1. Забойный двигатель с перемещающейся полостью, пригодный для размещения в скважине, который содержит:

трубчатый корпус, имеющий первый торец и второй торец;

статор, размещенный в указанном трубчатом корпусе, причем указанный статор имеет центральную продольную ось и множество винтовых зубьев статора;

ротор, имеющий центральную продольную ось и первый цилиндрический торец, причем указанный ротор содержит множество винтовых зубьев ротора, причем указ