Способ монтажа затвора шарового крана в корпус

Иллюстрации

Показать всеИзобретение относится к арматуростроению, в частности к способу монтажа затвора шарового крана в цельный корпус с верхним разъемом крышки, и предназначено для использования в шаровой арматуре для атомных установок, а также на магистральных нефтепроводах, газопроводах, на предприятиях энергетического комплекса, нефтеперерабатывающей и химической промышленности. Корпус крана выполняют цельным с верхним разъемом крышки. Сначала в корпусе производят монтаж уплотнительных узлов. После чего через верхний разъем крышки устанавливают сферическую часть, предварительно повернутую на 90° от рабочего горизонтального положения в вертикальное положение в узлах вращения технологической оснастки. Оснастку закрепляют на торце фланца корпуса с последующим разворотом внутри корпуса в рабочее положение «открыто», а затем шкворневую часть и верхнюю опору. Для обеспечения монтажного зазора с затвором седла раздвигают в пределах допустимых пластических деформаций гофрированных мембран путем подачи среды под давлением от стороннего источника в коллектор сильфонного блока, входящего в состав уплотнительного узла, посредством технологических трубопроводов. Изобретение направлено на обеспечение возможности замены выемных частей шарового крана без вырезки корпуса из трубопровода, на снижение массогабаритных характеристик, а также на увеличение срока службы и герметичности. 2 з.п. ф-лы, 6 ил.

Реферат

Способ монтажа затвора шарового крана в корпус относится к области арматуростроения и может быть использован в шаровой арматуре для атомных установок с ВВЭР, с реактором на быстрых нейтронах с жидкометаллическим теплоносителем, а также на магистральных нефтепроводах, газопроводах, на предприятиях энергетического комплекса, нефтегазоперерабатывающей и химической промышленности.

Известен способ монтажа крана шарового сильфонного с верхним разъемом, описанный в патенте RU 2486394, МПК 16K 5/20, F16K 31/50, F16K 41/10 от 28.02.2012, заключающийся в том, что в корпус устанавливают на опорах и с возможностью поворота затвор, соединенный с верхней крышкой, с входным и выходным патрубками, и шаровую пробку, установленную на вал через подпружиненные седла с контактными поверхностями в форме шарового пояса. Между шаровой пробкой внизу и валом устанавливают демпфер. Вверху между пробкой и штоком устанавливают преобразователь возвратно-поступательного движения во вращательное без смещения оси передачи усилия. Преобразователь состоит из сепаратора по меньшей мере с двумя пазами, конструктивно выполненными под определенным углом для установки тел качения (шариков) и наружной обоймы. Наружная обойма имеет бурт, закрепленный между опорными подшипниками качения. Внутри сепаратора размещают шток, имеющий пяту, на которой выполнены пазы, аналогичные пазам сепаратора для размещения тел качения (шариков). На штоке выполнен бурт. К этому бурту приварен сваркой одним концом сильфонный узел. Вторым концом сильфонный узел закрепляют к крышке посредством линзы через напряженный многослойный торообразный уплотнительный элемент.

Недостатками данного технического решения является то, что для монтажа шаровой пробки в корпус с предварительно установленными в нем уплотнительными седлами необходимо их раздвинуть на такое «значительное» расстояние, которое необходимо для прохода пробки между ними. Кроме того, не предложен способ разведения седел на монтажное расстояние. Перемещение седел на большое расстояние предполагает использование в качестве вторичного уплотнения сальника, который является негерметичным уплотнением либо может потерять герметичность во время эксплуатации. Применение более надежных конструкций вторичных уплотнений седел, выполненных, например, в виде стальных мембран на сварке, невозможно.

Наиболее близким по техническому уровню к предлагаемому изобретению является способ монтажа вентиля, описанный в изобретении ВЕНТИЛЬ СО СФЕРИЧЕСКОЙ ПОВОРОТНОЙ ЗАГЛУШКОЙ (RU 2417336, F16K 39/06, F16K 5/20 от 25.09.2006), содержащий корпус с осевым каналом, в котором устанавливают на опорах и с возможностью поворота затвор, сферическую поворотную заглушку, имеющую сквозное отверстие с осью (шкворнем), которое при нахождении заглушки в открытом положении обеспечивает проход текучей среды из впускной трубы к выпускной трубе, седло, выступ, пазы и средства выравнивания давления текучей среды между впускной и выпускной сторонами седла перед открытием вентиля. Седло, расположенное со стороны впуска, имеющее центральный проход, устанавливают в канале корпуса перед заглушкой с возможностью поступательного перемещения вдоль оси и поджатия упругим средством по направлению к заглушке. Между седлом и корпусом уплотнение обеспечивает мембрана, когда вентиль находится в закрытом и герметичном положении. Выступ выполнен в седле и выступает в направлении заглушки. Первый паз выполняют в заглушке с возможностью взаимодействия с выступом при нахождении заглушки в закрытом положении. Второй паз выполняют в заглушке с возможностью взаимодействия с выступом при нахождении заглушки в открытом положении. Первый паз в угловом измерении отстоит от второго паза на угол, составляющий от 70 до 80°.

К недостаткам данного изобретения можно отнести выполнение корпуса с двумя поперечными разъемами, необходимыми для установки седел. Ремонт крана может быть осуществлен только при условии вырезки корпуса в сборе из трубопровода, что неприемлемо для использования в трубопроводах для АЭС.

Технической задачей является разработка способа монтажа затвора шарового крана в корпус, позволяющего заменять выемные части шарового крана без вырезки корпуса из трубопровода.

Техническим результатом решения поставленной задачи является повышение надежности и безопасности энергетической установки за счет применения кранов с цельным корпусом и верхним разъемом, не требующих вырезки корпусов из трубопроводов при их сборке и ремонте, а также снижение массогабаритных характеристик кранов, увеличение показателей их герметичности, а также увеличение срока службы корпуса крана.

Задача решается таким образом, что в известном способе монтажа затвора шарового крана в корпус, который заключается в том, что в корпус устанавливают с возможностью поворота затвор на опорах, состоящий из сферической части и шкворня, имеющих общее проходное отверстие, а также уплотнительные узлы, контактирующие уплотнительными поверхностями со сферической частью затвора, седла которых имеют вторичные уплотнения, выполненные в виде вварных гофрированных мембран и подвижные в осевом направлении в пределах их допустимых пластических деформаций с поджатием пружинами в сторону затвора, согласно изобретению корпус крана выполняют цельным с верхним разъемом крышки, сначала в него производят монтаж уплотнительных узлов, после чего, через верхний разъем крышки, устанавливают сферическую часть, предварительно повернутую на 90° от рабочего горизонтального положения в вертикальное положение в узлах вращения технологического приспособления, которое закрепляют на торце фланца корпуса с последующим разворотом внутри корпуса в рабочее положение «открыто», а затем шкворневую часть и верхнюю опору, причем для обеспечения монтажного зазора с затвором седла раздвигают в пределах допустимых пластических деформаций гофрированных мембран путем подачи среды под давлением от стороннего источника в коллектор сильфонного блока, входящего в состав уплотнительного узла, посредством технологических трубопроводов.

Сильфонный блок состоит из двух кольцевых элементов, соединенных между собой сильфонами, внутренние полости которых объединены коллектором с подводящим штуцером.

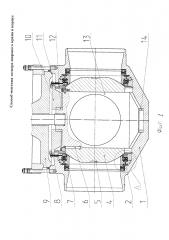

Технологическое приспособление содержит опорный фланец, на верхней поверхности которого закреплены напротив друг друга два консольных кронштейна с возможностью регулировки положения относительно нее, на концах которых установлены узлы вращения, которые входят в цилиндрические проточки, выполненные на сферической части затвора.

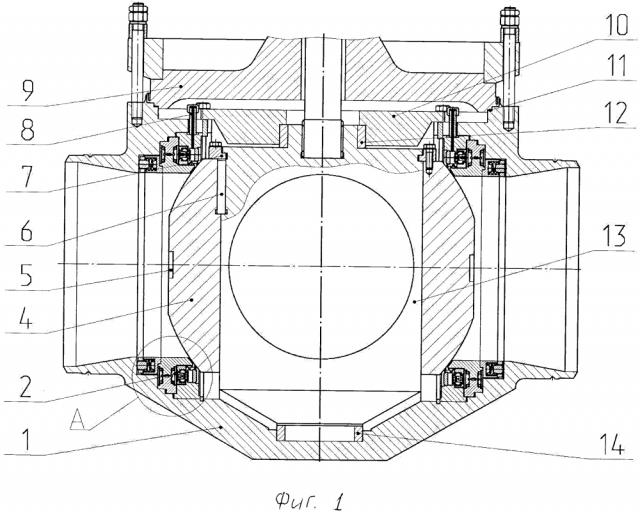

На фиг. 1 изображен общий вид крана.

На фиг. 2 изображен уплотнительный узел.

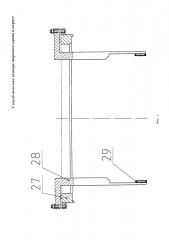

На фиг. 3 изображено технологическое приспособление.

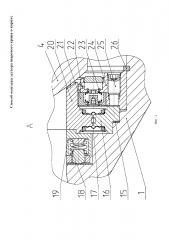

На фиг. 4 изображено технологическое приспособление с закрепленной сферической частью.

На фиг. 5 изображено установленное в корпус технологическое приспособление с закрепленной сферической частью.

Фиг. 6 изображен собранный в корпусе затвор крана с верхней опорой перед демонтажем технологического приспособления.

Устройство, описанное в заявляемом способе, состоит из корпуса крана 1, представляющего собой сосуд, имеющий входной и выходной патрубки с разделкой кромок под приварку. В верхней части корпуса 1, в центрирующей проточке, установлена верхняя опора 10, выполненная в виде диска и закрепленная к корпусу 1 болтовыми соединениями. В днищевой части корпуса 1, а также в верхней опоре 10 установлены подшипники 14 и 12 соответственно, в которых установлен затвор.

Затвор состоит из центральной цилиндрической части - шкворня 13, выполняющего функцию оси вращения затвора, и сферической части 4. Сферическая часть 4 затвора фиксируется относительно шкворня 13 в осевом направлении полукольцами 7. Момент вращения от шкворня 13 сферической части 4 передается посредством шпонки 6. Для прохода среды в шкворне 13 и сферической части 4 выполнены отверстия, совпадающие между собой. Для полного открытия/закрытия прохода достаточно повернуть затвор на 90°.

Во внутренней полости корпуса крана 1 соосно с осью патрубков выполнены проточки, в которые установлены уплотнительные узлы 2.

Уплотнительный узел 2 состоит (фиг. 2) из обоймы 16, седла 20, мембран 17, отжимных винтов 25, полуколец 26, сильфонного блока и пружинного блока 19.

Вторичное уплотнение седла 20 выполнено в виде вваренных гофрированных мембран 17. Седло 20 имеет возможность осевого и углового смещения относительно обоймы 16 в допустимых пределах.

Уплотнительный узел 2 герметизируется относительно корпуса 1 прокладкой 15, выполненной из материала типа «Графлекс». Обжатие прокладки 15 осуществляется отжимными винтами 25, установленными в резьбовые отверстия кольцевого элемента 24 сильфонного блока, который, в свою очередь, опирается в полукольца 26, установленные в проточки корпуса 1.

Сильфонный блок выполнен из двух кольцевых элементов 21 и 24, соединенных между собой сильфонами 23, и предназначен для отведения седла 20 от сферической части 4. Отведение седла 20 необходимо для осуществления установки сферической части 4 в корпус 1 при сборке, а также при демонтаже сферической части 4 из корпуса 1 при ремонте крана.

Внутренние полости сильфонов 23 объединяются кольцевым коллектором 22, который выполнен в кольцевом элементе 24. Коллектор 22 имеет подводящий штуцер 8 (см. фиг. 1). При создании давления рабочей среды (жидкости или газа) от стороннего источника через подводящий штуцер 8 в полости коллектора 22 кольцевые элементы 21 и 24 (см. фиг. 2) раздвигаются относительно друг друга, сжимая пружины 18 пружинного блока 19, чем обеспечивается отведение седла 20 от сферической части 4.

Пружинный блок 19 включает винтовые цилиндрические пружины 18, которые создают необходимое поджатие седла 20 к сферической части 4 для обеспечения герметичности при малых давлениях среды в трубопроводе. При повышении давления рабочей среды, седла 20 дополнительно нагружаются гидравлическим давлением среды.

Наружная поверхность сферической части 4 и коническая поверхность седла 20 - уплотнительные.

На корпус 1 (см. фиг. 1) устанавливается крышка 9. Соединение корпуса 1 с крышкой 9 обеспечивается шпилечным соединением. Герметизация разъема между крышкой 9 и корпусом 1 осуществляется прокладкой 11 и дублируется сварным швом-«усом».

Сборка крана осуществляется следующим образом.

В каждое гнездо корпуса 1 в районе патрубков устанавливают уплотнительные узлы 2. Отжимными винтами 25 производят обжатие прокладки 15.

С помощью технологического приспособления, содержащего опорный фланец 27, на верхней поверхности фланца закрепляют два кронштейна 28 с возможностью регулировки, например, отжимными и прижимными болтами. Кронштейны 28, имеющие узлы вращения 29, выполненные, например, в виде закрепленных подшипников качения, входят в цилиндрические проточки 5, выполненные на сферической части 4 с целью его вращения. Сферическая часть 4, установленная на технологическом приспособлении (фиг. 4), выставляется в вертикальное положение относительно положения в кране, заводится в корпус 1 до ее центрального положения, при этом фланец технологического приспособления 27 встает на торец корпуса 1. К штуцерам 8 сильфонных блоков подсоединяют технологические трубки 30, по которым среда под давлением от стороннего источника попадает в коллекторы 22 сильфонных блоков и раздвигает седла 20 до упора, сжимая пружины 18 в пружинных блоках 19 с обеспечением монтажного зазора 31. В качестве стороннего источника используется баллон со сжатым азотом либо гидропресс.

Сферическую часть 4 поворачивают из вертикального положения в горизонтальное положение (рабочее) и оставляют в вывешенном положении для дальнейшей сборки.

В отверстие сферической части 4 устанавливают шкворень 13 до упора в нижний подшипник 14, установленный в днище корпуса 1. На шкворень 13 надевают верхнюю опору 10 в сборе с верхним подшипником 12 и крепят болтовыми элементами к корпусу 1.

Демонтируются последовательно кронштейны 28, а затем опорный фланец 27 технологического приспособления.

Давление среды в технологических трубках 30 снимается, после чего штуцеры 8 герметизируют заглушками либо оставляют открытыми (в зависимости от среды). Седла 20 под действием натяга пружин 18 входят в контакт со сферической частью 4.

Устанавливают крышку 9. Прокладку основного разъема 11 обжимают шпильками, производят заварку шва-«уса».

Разборка крана производится в обратной последовательности.

Таким образом, предлагаемый способ установки выемных частей крана в цельный корпус с верхним разъемом, включающий выполнение конструкции затвора составной из двух частей: сферической и шкворня, наличие отвода седел с обеспечением монтажного зазора, применение технологической оснастки с разворотом шаровой пробки внутри корпуса, позволяет осуществить ремонт крана без вырезки его корпуса из трубопровода, а также снизить массогабаритные характеристики крана, повысить его герметичность, а также увеличить срок службы корпуса крана.

1. Способ монтажа затвора шарового крана в корпус, который заключается в том, что в корпус устанавливают на опорах и с возможностью поворота затвор, состоящий из сферической части и шкворня, имеющих общее проходное отверстие, а также уплотнительные узлы, контактирующие уплотнительными поверхностями со сферической частью затвора, седла которых имеют вторичные уплотнения, выполненные в виде вварных гофрированных мембран и подвижные в осевом направлении в пределах их допустимых пластических деформаций с поджатием пружинами в сторону затвора, отличающийся тем, что корпус крана выполняют цельным с верхним разъемом крышки, сначала в него производят монтаж уплотнительных узлов, после чего, через верхний разъем крышки, устанавливают сферическую часть, предварительно повернутую на 90° от рабочего горизонтального положения в вертикальное положение в узлах вращения технологической оснастки, которую закрепляют на торце корпуса с последующим разворотом внутри корпуса в рабочее положение «открыто», а затем шкворневую часть и верхнюю опору, причем для обеспечения монтажного зазора с затвором седла раздвигают в пределах допустимых пластических деформаций гофрированных мембран путем подачи среды под давлением от стороннего источника в коллектор сильфонного блока, входящего в состав уплотнительного узла, посредством технологических трубопроводов.

2. Способ по п. 1, отличающийся тем, что сильфонный блок состоит из двух кольцевых элементов, соединенных между собой сильфонами, внутренние полости которых объединяют коллектором с подводящим штуцером.

3. Способ по п. 1, отличающийся тем, что технологическое приспособление содержит опорный фланец, на верхней поверхности которого закрепляют напротив друг друга два консольных кронштейна с возможностью регулировки положения относительно нее, на концах которых устанавливают узлы вращения, которые входят в цилиндрические проточки, выполненные на сферической части затвора.