Стальной трубопровод для транспортировки топлива

Иллюстрации

Показать всеПредложен стальной трубопровод высокого качества для транспортировки топлива, который имеет высокое сопротивление к агрессивному топливу и удерживаемость и обеспечивает выполнение обработки после нанесения покрытия. Стальной трубопровод для транспортировки топлива характеризуется тем, что покрытый никелем слой 4 образован на внутренней поверхности материала основы 11 стального трубопровода, при этом покрытый никелем слой состоит из взаимно диффузионного слоя 4а, включающего материал основы и никель, и не взаимно диффузионного слоя 4b, включающего только никель, образованный на самой внешней поверхности диффузионного слоя 4a. Толщина не взаимно диффузионного слоя 4b составляет 3 мкм или более, а общая толщина взаимно диффузионного слоя 4a и не взаимно диффузионного слоя 4b составляет 10-25 мкм. 1 з.п. ф-лы, 3 ил., 2 табл.

Реферат

Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится к трубопроводу для подачи топлива к двигателю в бензиновую систему двигателя с непосредственным впрыском топлива, или систему дизельного двигателя и, в частности, к трубопроводу, имеющему устойчивость к топливу низкого качества, содержащему агрессивный компонент.

Предпосылки к созданию изобретения

[0002] В последние годы в системе бензинового двигателя с непосредственным впрыском, развитие которого было расширено в автомобильной промышленности для снижения нагрузки на окружающую среду в соответствии с улучшением расхода топлива, возникла необходимость в трубопроводе для подачи топлива (бензина) к каналу непосредственного впрыска двигателя из топливного бака через насос, который имеет сопротивление напору и герметичность выше, чем у существующего многоточечного инжекторного двигателя (см. Патентный Документ 1). Дополнительно, в системе дизельного двигателя, устройство впрыска топлива, имеющее конфигурацию, в которой инжектор соединяется с каждым цилиндром топливопроводом высокого давления, разветвленным от общего канала подачи топлива, потребовался подающий трубопровод высокого давления с высоким сопротивлением напору и высокой герметичностью (см. Патентный Документ 2). Кроме того, возникла необходимость в трубопроводе, имеющем сопротивление напору еще и для двигателя внутреннего сгорания, использующего топливо, содержащее в большом количестве агрессивный компонент, например, представленное спиртовым топливом, получаемым из биологических материалов (далее упоминаемого как «агрессивное топливо»).

[0003] Трубопроводы для транспортировки топлива, используемые в системе бензинового двигателя с непосредственным впрыском и системе дизельного двигателя, как описано выше, имеют больше всего внедренных изделий, полученных путем выполнения различных пластичных действий (например, действия для образования конца трубопровода, действия изгибания), или действия присоединения (такого, как действие высокотемпературной пайки) к нержавеющему материалу, который был наиболее принят в качестве технического условия, имеющих различные свойства, такие как описанное выше сопротивление напору, герметичность и устойчивость к коррозии.

[0004] С одной стороны, для существующего многоточечного инжекторного двигателя, был предложен трубопровод для транспортировки топлива, применяющий стальную трубу из недорогой низкокачественной углеродистой стали или подобного материала, вместо нержавеющего трубопровода (см. Патентный Документ 3). В частности, для получения высокой стойкости к агрессивному топливу, стальной трубопровод для транспортировки топлива применяется с обработкой внутренней поверхности, и/или обработкой внешней поверхности, превосходной по стойкости к агрессивному топливу, включая обработку, где покрытый никелем слой был образован на внутренней поверхности стального трубопровода, и слой антикоррозионной пленки, состоящий из покрытого цинком слоя, или слой, покрытый сплавом на основе цинка, дополнительно предусмотрен по покрытому никелем слою, и обработку, где покрытый цинком слой или слой, покрытый сплавом на основе цинка, был дополнительно предусмотрен на внешней поверхности стальной трубы.

Перечень процитированных документов

Патентные документы

[0005] Патентный Документ 1: Опубликованная заявка на патент Японии № 2006-152852.

Патентный Документ 2: Опубликованная заявка на патент Японии № 2002-54354.

Патентный Документ 3: Опубликованная заявка на патент Японии № 2012-26357.

Раскрытие изобретения

Техническая задача

[0006] Однако в обычном нержавеющем трубопроводе, который перенес обработку давлением или выполнение работы по присоединению, существует такая проблема, как коррозионное растрескивание под напряжением (SCC) в процессе обработки давлением, межкристаллитная коррозия или сенсибилизация из-за теплового воздействия в процессе выполнения работы по присоединению (повышающему степень риска возникновения SCC), снижающего механические свойства (прочность), или тому подобное. В случае со стальным трубопроводом, имеется идея, что функция барьера добавляется путем применения защитного покрытия никелевым рядом, хромовым рядом или тому подобным, более электрически отличных, чем сталь материала основы, однако необходимо внедрять пленку, имеющую существенную толщину пленки/толщину слоя (на уровне нескольких десятков мкм), или заменить множество пленок на многослойную структуру/сплав их, для того, чтобы полностью исключить повреждение, например, отверстие малого диаметра, которое может привести к коррозии, которая приводит к увеличению стоимости. В качестве альтернативы, имеется идея, добавить потерю коррозиеустойчивости посредством применения потери покрытия цинковым рядом, алюминиевым рядом или подобным, электрически уступающим стали материалом основы, но имеется такое опасение, что цинк или алюминий, который представляет собой антикоррозийный компонент, элюирует в агрессивные топлива в виде ионов, так как потеря покрытия имеет потерю коррозиеустойчивости, так что элюированные ионы повышают различные неблагоприятные эффекты на различных участках двигателя внутреннего сгорания.

Кроме того, для стального трубопровода для транспортировки топлива, который был применен с обработкой внутренней поверхности и/или обработкой внешней поверхности, превосходной по стойкости к воздействию агрессивных видов топлива с целью получения высокой стойкости к агрессивным топливам, например, когда средство компенсации коррозионной стойкости внутри трубопровода с потерей коррозиеустойчивости цинкового покрытия, внедренного элюированием цинка, который является антикоррозийным компонентом, подавляется до конца посредством образования покрытого никелем слоя с желаемой толщиной слоя на внутренней поверхности трубопровода, применением цинкового покрытия на внешней поверхности трубопровода до участка внутренней поверхности трубопровода, существует такая проблема, что потеря коррозиеустойчивости будет утрачена, когда все цинковое покрытие элюирует. Кроме того, когда неэлектролитическое покрытие фосфидом никеля было использовано в покрытом никелем слое, так как покрытие фосфидом никеля является, в целом, жесткой пленкой, существует вероятность того, что растрескивание пленки возникает при выполнении работы после покрытия. Поэтому неэлектролитическое покрытие фосфидом никеля должно быть выполнено после выполнения работы по формированию изделия, при этом увеличение стоимости является, таким образом, вынужденным.

[0007] Более того, в качестве полосовой стали (включая стальной лист) с превосходной коррозионной стойкостью и адгезией покрытия была предложена покрытая никелем полосовая сталь с высокой коррозионной стойкостью, где покрытый никелем слой был частично или полностью сформирован как железоникелевый диффузионный слой, и отношение экспозиции железа в поверхностном слое было установлено 30% или менее (опубликованная заявка на патент Японии № H06-2104), но покрытая никелем полосовая сталь с высокой коррозионной стойкостью не может быть упомянута, чтобы быть достаточной в качестве материала для трубопровода для транспортировки топлива, который является объектом для улучшения в соответствии с настоящим изобретением, поскольку в трубопроводе для транспортировки топлива, где чистота его внутренней поверхности является установленной, ржавчина находится под более строгим контролем.

[0008] Настоящее изобретение было осуществлено с учетом традиционных проблем, а именно, чтобы обеспечить стальной трубопровод для транспортировки топлива с высоким качеством, имеющий высокую стойкость к агрессивному топливу, имеющий удерживаемость и позволяющий оказание воздействия после нанесения покрытия в трубопроводе для подачи топлива к двигателю в бензиновую систему двигателя с непосредственным впрыском, или систему дизельного двигателя.

Решение задачи

[0009] Стальной трубопровод для транспортировки топлива согласно настоящему изобретению представляет собой стальной трубопровод для транспортировки топлива для подачи топлива от насоса высокого давления к каналу в системе двигателя с непосредственным впрыском бензина или системе дизельного двигателя, характеризующийся тем, что стальной трубопровод для транспортировки топлива образован с покрытым никелем слоем на внутренней поверхности материала основы стального трубопровода, и покрытый никелем слой целиком состоит из взаимного диффузионного слоя, включающего материал основы и никель (в дальнейшем называемого как «диффузионный слой» для удобства объяснения) и невзаимного диффузионного слоя, включающего только никель, образованный на внешней поверхности диффузионного слоя (в дальнейшем называемого как «недиффузионный слой» для удобства объяснения), толщина недиффузионного слоя составляет 3 мкм или более, а общая толщина слоя диффузионного слоя и недиффузионного слоя составляет 10 мкм или более и 25 мкм или менее. Дополнительно, предпочтительным аспектом является то, что взаимный диффузионный слой и невзаимный диффузионный слой наносятся на область уплотнения на оконечности соединительного головного участка.

Преимущества изобретения

[0010] Настоящее изобретение обеспечивает отличный положительный эффект, при котором может быть получен трубопровод для транспортировки топлива, дополнительно отличный по коррозиеустойчивости к агрессивному топливу во всей области внутренней поверхности трубопровода, и надежность системы двигателя с непосредственным впрыском бензина или системы дизельного двигателя может быть в значительной степени улучшается за счет обеспечения покрытого никелем слоя, состоящего из диффузионного слоя, имеющего материал основы и никель, и недиффузионного слоя, имеющего только никель, образованный на самом внешнем слое диффузионного слоя, при этом толщина недиффузионного слоя составляет 3 мкм или более, а общая толщина диффузионного слоя и недиффузионного слоя составляет 10 мкм или более и 25 мкм или менее, на внутренней поверхности трубопровода, а именно области топливного канала.

Краткое описание чертежей

[0011] Фиг.1 представляет собой вид в разрезе основного участка, показывающий вариант осуществления трубопровода для транспортировки топлива согласно настоящему изобретению;

Фиг.2 представляет собой вид в разрезе, показывающий основной участок трубопровода для транспортировки топлива, показанного на фиг.1, в увеличенном виде; и

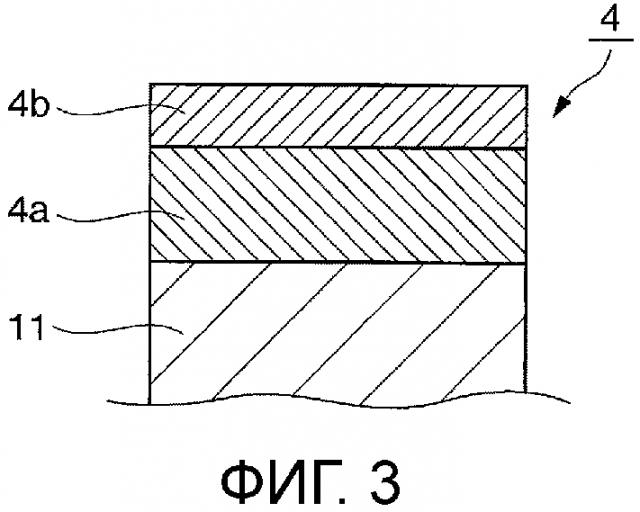

Фиг.3 представляет собой иллюстративный вид в разрезе, показывающий покрытый никелем слой трубопровода для транспортировки топлива, показанного на фиг.1, в увеличенном виде.

Описание вариантов осуществления изобретения

[0012] Фиг.1 служит примером соединительной конструкции трубопровода для транспортировки топлива по настоящему изобретению, в которой трубопровод 1 для транспортировки топлива, который имеет проточный канал 1-2 в осевом центре трубопровода и соединительный головной участок 1-1, образованный прижимной установочной поверхностью 1-3, имеющей конусообразную, приблизительно коническую и дугообразную форму установочной поверхности 1-4 на своем дальнем конце, контактирует с воспринимающей давление поверхностью 2-2, которая открывается наружу в коническую форму от цилиндрической сопрягаемой детали 2, имеющей сквозное отверстие 2-1, образованное с воспринимающей давление поверхностью 2-2, и выполненной с наружной резьбой 2-3 на ее внешней периферийной поверхности, при этом наружная резьба, предусмотренная на сопрягаемой детали 2, ввинчивается в колпачковую гайку 3, заранее смонтированную на трубопроводе 1 для транспортировки топлива, так что прикрепление выполняется путем прижатия снизу соединительного головного участка 1-1 трубопровода 1 для транспортировки топлива.

[0013] Для стального трубопровода, используемого в качестве материала основы трубопровода 1 для транспортировки топлива по настоящему изобретению, предпочтительно использовать бесшовный трубопровод, который, можно ожидать, будет иметь надлежащую высокую прочность, достигаемую дополнительным эффективным функционированием и действием для агрессивного топлива. Дополнительно, поскольку соединительный головной участок 1-1 на конце трубопровода 1 для транспортировки топлива образован, например, путем выполнения действия изгибания, этап сварки для выполнения действия присоединения может быть исключен. Следовательно, возможно подавить коррозионное растрескивание под напряжением (SCC) в процессе обработки давлением, появляющееся в традиционном нержавеющем трубопроводе, а также предотвратить межкристаллитную коррозию или повышенную чувствительность за счет теплового воздействия во время выполнения действия присоединения (повышающего степень риска возникновения SCC), и уменьшить снижение механических свойств (прочности).

[0014] Покрытый никелем слой 4 предусмотрен на внутренней поверхности описанного выше трубопровода 1 для транспортировки топлива, а именно в области топливного канала, включая уплотнительную область (например, поверхность 1-4 седла) на оконечности трубопровода, состоящую из диффузионного слоя (железоникелевого) 4a, образованного из материала 11 основы (железа) трубопровода и никеля, и недиффузионного слоя 4b, образованного только из никеля, который предусмотрен на самой внешней поверхности диффузионного слоя 4а, как представляющего участок покрытого никелем слоя 4. Толщина недиффузионного слоя составляет 3 мкм или более, а общая толщина диффузионного слоя 4а и недиффузионного слоя 4b составляет 10 мкм или более и 25 мкм или менее. Здесь причина, почему толщина недиффузионного слоя 4b из только никеля, образованного на самой внешней поверхности диффузионного слоя 4а ограничена до 3 мкм или более, а общая толщина диффузионного слоя 4а и недиффузионного слоя 4b ограничена 10 мкм или более и 25 мкм или менее, заключается в том, что напряжение покрытия из никеля удаляется термической обработкой так, чтобы удерживаемость обработанного участка обеспечивала и барьерную функцию для коррозионного воздействия на материал основы трубопровода от агрессивного топлива в достаточной степени. Когда общая толщина диффузионного слоя 4а и недиффузионного слоя 4b превышает 25 мкм, эффект повышения стоимости производства не может быть получен, и имеется дополнительная возможность, что, поскольку размер внутреннего диаметра материала трубопровода является выполненным по заказу, происходит отклонение от допуска на размер топливо провода высокого давления.

[0015] Согласно настоящему изобретению, даже если цинковое покрытие топливо провода, полученное нанесением цинкового покрытия, нанесенного на наружную поверхность трубопровода к участку внутренней поверхности трубопровода является полностью элюированным агрессивным топливом, коррозионная стойкость поддерживается за счет обеспечения, на внутренней поверхности трубопровода 1 для транспортировки топлива, покрытого никелем слоя, состоящего из диффузионного слоя 4a, имеющего материал 11 основы трубопровода и никеля, и недиффузионного слоя 4b, имеющего никель, образованный только на самой внешней поверхности диффузионного слоя 4а, при этом толщина недиффузионного слоя 4b может составлять 3 мкм или более, а общая толщина диффузионного слоя 4а и недиффузионного слоя 4b составляет 10 мкм или более и 25 мкм или менее, как описано выше. Кроме того, в то время как диффузионный слой 4а, образованный из материала основы и никеля, имеет прочный эффект прикрепления благодаря взаимной диффузии между материалом основы и никелем, недиффузионный слой 4b улучшается относительно его эластичности и имеет удерживаемость потому, что напряжение снимается путем термической обработки, таким образом, что растрескивание пленки не происходит даже в обработанном участке рабочего оконечности, обрабатываемого изгибанием или тому подобным. Дополнительно, путем нанесения покрытого никелем слоя, имеющего заранее установленную толщину слоя, и состоящего из диффузионного слоя 4а и недиффузионного слоя 4b к участку, включающему область уплотнения в оконечности трубопровода, трубопровод для транспортировки топлива может удерживать коррозионную стойкость к агрессивному топливу без нанесения цинкового покрытия.

Пример

[0016] Настоящее изобретение будет описано ниже более конкретно, основываясь на примерах.

Тем не менее, настоящее изобретение не ограничивается примерами, описанными ниже, и все модификации и реализации настоящего изобретения в объеме, который не отступает от сущности настоящего изобретения, включаются в технический объем настоящего изобретения.

В примерах, эффект от покрытого никелем слоя (слоя антикоррозийной пленки), которая была нанесена на внутреннюю поверхность трубопровода, был определен путем проведения испытания на коррозионную стойкость к агрессивному топливу и наблюдения коррозионной ситуации (устойчивости к коррозии) визуально и с использованием микроскопа.

[0017] <Примеры 1-9>

Материалы стального трубопровода, имеющего наружный диаметр 8 мм и внутренний диаметр 5 мм (материал испытания №№ 1-9), были использованы в качестве материалов основы трубопровода, а покрытый никелем слой (толщина слоя составляла 10 мкм или более и 25 мкм или менее), состоящий из диффузионного слоя, имеющего толщину от 0,6 до 19,6 мкм, и недиффузионного слоя, имеющего толщину от 3,1 до 20,6 мкм, был образован на внутренней поверхности каждой трубы посредством обычного электролитического покрытия и термической обработки.

Результат, полученный путем выполнения измерения толщин слоя, покрытых никелем слоев, состоящих из диффузионного слоя и недиффузионного слоя, и образованных на материалах стального трубопровода в примерах, испытание на коррозионную активность и испытание на удерживаемость (испытание при действии изгибания) их в следующей процедуре представлен в Таблице 1.

[0018] Измерение толщины слоя, покрытого никелем слоя:

Толщина покрытого никелем слоя, состоящего из диффузионного слоя и недиффузионного слоя, была измерена с помощью линейного анализа с использованием сканирующего электронного микроскопа (модель 6510LA производства JEOL) и спектроскопии рассеивающей энергии рентгеновских лучей (Модель JED-2300 производства JEOL).

Испытание на коррозионную агрессивность:

Условия корродирования внутри трубопровода, полученные путем герметизации агрессивного топлива (20% смесь со спиртом (бензином), содержащая 500 частей на миллион органической кислоты (муравьиной кислоты и уксусной кислоты), 5% воды и 10 частей на миллион хлорида) в каждом материале стального трубопровода, имеющего всю внутреннюю поверхность, на которую было нанесено никелевое покрытие, и оставления трубопровода при температуре 120°C в течение 1000 часов, были подтверждены. Оценка коррозии была определена с помощью подтверждения наличия/отсутствия красной ржавчины визуально и стереоскопическим микроскопом.

Испытание на удерживаемость:

После того, как действие изгибания в U-образную форму с R15 было приложено к каждому материалу стального трубопровода, имеющего всю внутреннюю поверхность, на которую было нанесено никелевое покрытие, состояние растрескивания пленки на обработанном изгибанием участке было определено с помощью сканирующего микроскопа.

[0019] <Сравнительные Примеры 1-4>

Были использованы материалы стального трубопровода, имеющего наружный диаметр 8 мм и внутренний диаметр 5 мм, также, как в примерах 1-9, а также покрытый никелем слой, состоящий из диффузионного слоя, имеющего толщину от 1,0 до 22,0 мкм и недиффузионного слоя, имеющего толщину от 1,9 до 6,0 мкм, был образован на внутренней поверхности каждого трубопровода посредством обычного электролитического покрытия и термической обработки. Измерение толщины покрытого никелем слоя было проведено таким же способом, как и в описанных выше примерах 1-9.

Результат, полученный путем выполнения испытания на коррозионную активность и испытания на удерживаемость (эксплуатационное испытание на изгиб) покрытых никелем слоев, состоящих из диффузионного слоя и недиффузионного слоя и образованных на материалах стального трубопровода, в сравнительных примерах того же способа, что и в описанные выше примерах, также представлены в Таблице 1.

[0020] <Обычный Пример 1>

Результат, полученный при использовании материала стального трубопровода, имеющего наружный диаметр 8 мм и внутренний диаметр 5 мм, так же, как в примерах 1-9, образующего лишь недиффузионный слой, имеющий толщину слоя 7,0 мкм на внутренней поверхности трубопровода посредством обычного электролитического покрытия (без недиффузионного слоя), и выполнения испытания на коррозионную активность и испытания на удерживаемость (эксплуатационное испытание на изгиб) тем же способом, что и в описанных выше примерах, также представлены в Таблице 1. Измерение толщины покрытого никелем слоя было проведено таким же способом, как и в описанных выше примерах 1-9.

[0021] <Обычный Пример 2>

Результат, полученный при использовании материала стального трубопровода, имеющего наружный диаметр 8 мм и внутренний диаметр 5 мм, так же, как в примерах 1-9, образующего лишь недиффузионный слой, имеющий толщину слоя 7,5 мкм на внутренней поверхности трубопровода посредством обычного электростатического покрытия и термической обработки (без недиффузионного слоя), и выполнения испытания на коррозионную активность и испытания на удерживаемость (эксплуатационное испытание на изгиб) тем же способом, что и в описанных выше примерах, также представлены в Таблице 1. Измерение толщины покрытого никелем слоя было проведено таким же способом, как и в описанных выше примерах 1-9.

[0022] <Обычный Пример 3>

Результат испытания на коррозионную активность и испытания на удерживаемость (эксплуатационное испытание на изгиб) материала нержавеющего трубопровода (изготовленного из SUS304), имеющего внешний диаметр 8 мм и внутренний диаметр 5 мм так же, как в примерах 1-9, также представлены в Таблице 1.

[0023] <Обычный Пример 4>

Результат, полученный при использовании материала стального трубопровода, имеющего наружный диаметр 8 мм и внутренний диаметр 5 мм, так же, как в примерах 1-9, образующего недиффузионный слой, имеющий толщину слоя 4,6 мкм на внутренней поверхности трубопровода посредством электролитического покрытия фосфидом никеля, и выполнения испытания на коррозионную активность и испытания на удерживаемость (эксплуатационное испытание на изгиб) материала трубопровода, в котором участок оконечности внутри трубопровода был покрыт цинковым покрытием, также представлен в Таблице 1.

[0024] Из результатов, представленных в Таблице 1, следующие соображения могут быть представлены.

(1) В случае каждого из материалов стального трубопровода по настоящему изобретению из примеров 1-9, образованных на внутренней поверхности трубопровода с покрытием никелевым слоем, состоящим из диффузионного слоя, образованного на материале основы, и никеля, и недиффузионного слоя, образованного только на никеле, предусмотренном на самой внешней поверхности диффузионного слоя, толщина недиффузионного слоя может составлять 3 мкм или более, а общая толщина недиффузионного слоя и диффузионного слоя составляет 10 мкм или более и 25 мкм или менее, удерживаемость, появляющаяся даже в обработанном участке после напряжения никелевого покрытия, могла быть удалена путем термической обработки, а также характеристика антиржавления к агрессивному топливу поддерживалась в достаточной степени благодаря недиффузионному слою, имеющему толщину 3,0 мкм или более, и общему недиффузионному слою и диффузионному слою, имеющему толщину 10 мкм или более, так что появление ржавчины, как в необработанном участке, так и в обработанном участке, не может появиться, и материал стального трубопровода, очевидно, является отличным по удерживаемости и устойчивости к коррозии.

(2) В случае материала трубопровода (имеющего толщину слоя 2,1 мкм) из сравнительного примера 1, где толщина недиффузионного слоя отклонялась от заданного значения по настоящему изобретению, коррозионная стойкость была недостаточной, чем из примеров с 1 по 9 по настоящему изобретению, так как слой пленки был тонкой пленкой, как очевидно из результата испытания на коррозионную активность, хотя удерживаемость не была проблематичной. Таким образом, принятие его в качестве трубопровода для транспортировки топлива является затруднительным.

(3) В случае материала трубопровода (имеющего общую толщину слоя 28,0 мкм) из сравнительного примера 2, где общая толщина недиффузионного слоя никеля и диффузионного слоя отклонялась от заданного значения по настоящему изобретению, внутренний диаметр материала трубопровода уменьшался, когда общая толщина недиффузионного слоя никеля и диффузионного слоя составляла более 25 мкм, как было описано выше, хотя удерживаемость появлялась даже в обработанном участке, и характеристика антиржавления к агрессивному топливу поддерживалась достаточной, так что появление красной ржавчины не возникало в не обработанном участке и обработанном участке. Таким образом, принятие его в качестве трубопровода для транспортировки топлива является также затруднительным.

(4) В случае материала трубопровода (имеющего толщину слоя 1,9 мкм) из сравнительного примера 3, где толщина недиффузионного слоя отклонялась от заданного значения по настоящему изобретению, коррозионная стойкость была недостаточной, чем из примеров с 1 по 9 по настоящему изобретению, так как слой пленки был тонкой пленкой, как очевидно из результата испытания на коррозионную активность, хотя удерживаемость не была проблематичной, аналогично сравнительному примеру 1. Таким образом, принятие его в качестве трубопровода для транспортировки топлива является затруднительным.

(5) В случае материала трубопровода (имеющего толщину слоя 5,5 мкм) из сравнительного примера 4, где толщина недиффузионного слоя никеля и диффузионного слоя его отклонялась от заданного значения по настоящему изобретению, коррозионная стойкость была недостаточной, чем из примеров с 1 по 9 по настоящему изобретению, так как слой пленки был тонкой пленкой, как очевидно из результата испытания на коррозионную активность, хотя удерживаемость не была проблематичной. Таким образом, принятие его в качестве трубопровода для транспортировки топлива является затруднительным.

(6) В случае обычного примера 1, так как термическая обработка диффузионного слоя не проводилась, и так как напряжение никелевого покрытия не могло быть снято, растрескивание слоя пленки было подтверждено в испытании на удерживаемость, и дальнейшее появление ржавчины было подтверждено в обработанном участке, где растрескивание слоя пленки было подтверждено в ходе испытания на коррозионную активность. Таким образом, очевидно, что обычный пример 1 является недостаточным по качеству, чем обработанная поверхность материала трубопровода по настоящему изобретению.

(7) В случае обычного примера 2, возникновение ржавчины, появившейся на поверхностном слое, началось с Fe, так как Fe диффундировало до поверхностного слоя, так, что никакой диффузионный слой не присутствовал, хотя напряжение никелевого покрытия могло быть снято путем термической обработки и, следовательно, никакое растрескивание слоя пленки не появлялось при оказании воздействия, которое было осуществлено после покрытия. Таким образом, очевидно, что обычный пример 2 является недостаточным по качеству, чем обработанная поверхность материала трубопровода по настоящему изобретению.

(8) В случае обычного примера 3, где нержавеющая сталь была использована в материале основы материала трубопровода, появилось возникновение ржавчины как в обработанном участке, так и не в обработанном участке в испытании на коррозионную активность, так что не может быть упомянуто, что обычный пример 3 является достаточным относительно качества в качестве трубопровода для транспортировки топлива.

(9) В случае обычного примера 4, так как известно, что неэлектролитическое покрытие фосфидом никеля не имеет удерживаемость в целом, испытание на коррозионную активность было проведено на материале трубы, на который фосфид никеля был нанесен неэлектролитическим покрытием после того, как материал трубопровода был обработан. Таким образом, растрескивание покрытия, обусловленное оказанием воздействия, не появлялось, и возникновение ржавчины не было подтверждено даже в испытании на коррозионную активность. Тем не менее, возникновение белой ржавчины (коррозии, содержащей цинк) появилось значительно. Считается, что в случае неэлектролитического покрытия фосфидом никеля толщина слоя (толщина пленки) на уровне нескольких десятков мкм требуется для полного исключения дефекта, такого как отверстие малого диаметра, но, тем не менее, тонкая пленка, имеющая толщину слоя 4,6 мкм, присутствует в обычном примере 4, при этом коррозионная стойкость внутри трубопровода была дополнена путем уменьшения антикоррозионного цинкового покрытия нанесением цинкового покрытия на участок внутренней поверхности трубопровода. Более того, в этом примере 4, так как после действия изгибания, обработка покрытия была выполнена в изогнутом участке, испытание на удерживаемость и испытание на коррозионную активность изогнутого участка не выполнялись.

[0025]

| Таблица 1 | |||||||||

| Испытываемый материал № | Материал | Пленка на внутренней поверхности | Толщина слоя, мкм | Результат испытания на удерживаемость | Результат испытания на коррозионную активность | ||||

| Недиффузионный слой | Диффузионный слой | Недиффузионный слой+диффузионный слой | Прямолинейный участок трубопровода (необработанный участок) | Изогнутый участок (обработанный участок) | |||||

| Настоящее изобретение | 1 | Сталь | Электроли-тическое покрытие никелем | 4,6 | 8,0 | 12,6 | ○ | ○ | ○ |

| 2 | Сталь | Электроли-тическое покрытие никелем | 5,0 | 12,5 | 17,5 | ○ | ○ | ○ | |

| 3 | Сталь | Электроли-тическое покрытие никелем | 3,1 | 7,4 | 10,5 | ○ | ○ | ○ | |

| 4 | Сталь | Электроли-тическое покрытие никелем | 3,6 | 10,3 | 13,9 | ○ | ○ | ○ | |

| 5 | Сталь | Электроли-тическое покрытие никелем | 7,0 | 7,9 | 14,9 | ○ | ○ | ○ | |

| 6 | Сталь | Электроли-тическое покрытие никелем | 9,6 | 0,6 | 10,2 | ○ | ○ | ○ | |

| 7 | Сталь | Электроли-тическое покрытие никелем | 20,6 | 2,5 | 23,1 | ○ | ○ | ○ | |

| 8 | Сталь | Электроли-тическое покрытие никелем | 16,3 | 8,5 | 24,8 | ○ | ○ | ○ | |

| 9 | Сталь | Электроли-тическое покрытие никелем | 4,6 | 19,6 | 24,2 | ○ | ○ | ○ | |

| Сравнительный пример | 1 | Сталь | Электроли-тическое покрытие никелем | 2,1 | 2,0 | 4,1 | ○ | Δ | Δ |

| 2 | Сталь | Электроли-тическое покрытие никелем | 6,0 | 22,0 | 28,0 | ○ | ○ | ○ | |

| 3 | Сталь | Электроли-тическое покрытие никелем | 1,9 | 15,8 | 17,7 | ○ | Δ | Δ | |

| 4 | Сталь | Электроли-тическое покрытие никелем | 4,5 | 1,0 | 5,5 | ○ | Δ | Δ | |

| Обычный пример 1 | 1 | Сталь | Электроли-тическое покрытие никелем | 7,0 | 0,0 | 7,0 | × | ○ | × |

| 2 | Сталь | Электроли-тическое покрытие никелем | 0,0 | 7,5 | 7,5 | ○ | Δ | Δ | |

| 3 | SUS304 | - | - | - | - | ○ | Δ | Δ | |

| 4 | Сталь | Неэлектро-литическое покрытие никелем | 4,6 | 0,0 | 4,6 | - | ○ | - |

Результат испытания на удерживаемость:

○: отсутствие растрескивания пленки,

×: наличие растрескивания пленки.

Результат испытания на коррозионную активность:

○: отсутствие возникновения красной ржавчины,

Δ: незначительное наличие возникновения красной ржавчины,

×: наличие возникновения красной ржавчины

[0026] <Пример 10>

Для исследования влияния антикоррозионного слоя пленки, которая была нанесена на внутреннюю поверхность, в частности, в уплотняющем участке в оконечности трубопровода, трубопровод для транспортировки топлива, представленный на фиг.1 и фиг.2, материал стального трубопровода, имеющий наружный диаметр 8 мм и внутренний диаметр 5 мм, и имеющий соединительный головной участок, аналогичный участку, представленному на фиг.1 и фиг.2, и покрытый никелем слой (имеющий общую толщину слоя 14,8 мкм, состоящий из недиффузионного слоя с толщиной слоя 7,3 мкм, и диффузионного слоя, имеющего толщину слоя 7,5 мкм), был образован посредством обычного электролитического покрытия и термической обработки. В это время, вся область топливного канала была покрыта никелевым покрытием посредством применения покрытого никелем слоя, где недиффузионный слой, имеющий толщину слоя 7,3 мкм и диффузионный слой, имеющий толщину слоя 7,5 мкм, присутствовали в участке уплотнения. Что касается материала стального трубопровода, результат испытания на коррозионную активность, которое было проведено по методике, аналогичной той, которая описана выше в примерах 1-9, представлен в Таблице 2.

Как видно из результата испытания на коррозионную активность, представленного в Таблице 2, возникновение красной ржавчины не проявляется даже в этом примере.

[0027] <Сравнительный Пример 5>

Был использован материал стального трубопровода аналогично тому, как в примере 10, и относящийся к стальному трубопроводу, покрытому покрытым никелем слоем (имеющим общую толщину слоя 14,5 мкм), состоящим из недиффузионного слоя, имеющего толщину слоя 6,9 мкм и диффузионного слоя, имеющего толщину слоя 7,6 мкм до