Добавка и способ для сопротивления вредному воздействию замерзания и оттаивания и сопротивления вредному воздействию расслаивания вяжущих составов

Иллюстрации

Показать всеГруппа изобретений относится к добавке для сопротивления вредному воздействию замерзания и оттаивания и сопротивления вредному воздействию расслаивания для вяжущего состава, которая содержит водную суспензию, содержащую нерастворимый в воде сверхвпитывающий полимер и способные к набуханию полимерные микросферы. Описан способ изготовления устойчивого к вредному воздействию замерзания и оттаивания и устойчивого к вредному воздействию расслаивания вяжущего состава, который содержит образование смеси гидравлического цемента и добавки, которая содержит водную суспензию нерастворимого в воде сверхвпитывающего полимера и набухшие полимерные микросферы. Применяются полимерные микросферы для создания в пределах вяжущих составов пустот с контролированным размером. 2 н. и 9 з.п. ф-лы, 4 табл., 2 ил., 26 пр.

Реферат

Предлагаются добавка для сопротивления вредному воздействию замерзания и оттаивания и для сопротивления вредному воздействию расслаивания и способ изготовления вяжущего состава, устойчивого к вредному воздействию замерзания и оттаивания, и вяжущего состава, устойчивого к вредному воздействию расслаивания.

Циклы замерзания и оттаивания могут быть чрезвычайно вредными для насыщенных водой затвердевших вяжущих составов, таких как бетон. Наиболее известным методом для предотвращения или снижения вредного воздействия является включение в состав микроскопически мелких пор или пустот. Поры или пустоты действуют как полости внутреннего расширения и вследствие этого могут защищать состав от воздействия вреда от замерзания и оттаивания посредством облегчения изменений давления воды, вызванных циклами замерзания и оттаивания. Традиционный способ, который применяют для образования таких пустот в вяжущих составах, представляет собой введение в составы воздухововлекающих добавок, которые придают устойчивость мельчайшим пузырькам воздуха, которые захватываются составом во время смешивания.

К сожалению, этот подход в отношении образования пузырьков воздуха в вяжущих составах подвергается сомнению в целом ряде проблем, связанных с производством и укладкой бетона, при этом некоторые из них являются следующими:

Содержание воздуха: Изменения содержания воздуха вяжущего состава могут привести к составу с низкой сопротивляемостью к вредному воздействию замерзания и оттаивания, если содержание воздуха понижается со временем, или, если же содержание воздуха повышается со временем, то понижается прочность при сжатии состава. Примерами являются перекачивание вяжущего состава (понижение содержания воздуха посредством сжатия), добавление на месте проведения работ суперпластифицирующей добавки (часто повышает содержание воздуха или дестабилизирует устойчивость системы воздушных пузырьков), а также взаимодействие определенных добавок с воздухововлекающим поверхностно-активным веществом (которое может повышать или понижать содержание воздуха).

Придание устойчивости воздушным пузырькам: Невозможность придать устойчивость пузырькам воздуха может быть вызвано присутствием материалов, которые адсорбируют придающее устойчивость поверхностно-активное веществом, например, летучей золы, в составе которой углерод с высокой площадью поверхности, или недостаточным количеством воды для поверхностно-активного вещества для того, чтобы оно функционировало надлежащим образом, например, бетон с малой осадкой конуса.

Свойства воздушных пузырьков: Образование пузырьков, которые являются слишком большими для того, чтобы обеспечить сопротивляемость повреждению вследствие замерзания и оттаивания, может привести к низкому качеству или к плохому гранулометрическому составу заполнителей, к необходимости применения других добавок, которые дестабилизирует устойчивость пузырьков, и т.д. Такие пустоты являются неустойчивыми и имеют тенденцию подниматься на поверхность свежеприготовленного бетона.

Отделка: Удаление воздуха посредством отделки, удаляет воздух с поверхности бетона, что обычно приводит к повреждению вследствие расслаивания выделенной зоны цементной пасты, расположенной рядом с отделанной поверхностью.

Образование и стабилизация пузырьков воздуха во время смешивания и обеспечение того, чтобы они оставались в соответствующем количестве и при этом размер воздушных пузырьков до тех пор, пока вяжущий состав затвердевает, оставался наибольшим, являются ежедневными задачами для изготовителей вяжущего состава в Северной Америке. Содержание воздуха и свойства системы воздушных пузырьков, вовлеченных в вяжущий состав, не могут контролироваться с помощью прямых количественно оцениваемых средств, а только косвенно с помощью количества и/или типа воздухововлекающей добавки, добавленной в состав. Факторы, такие как состав и форма частиц заполнителей, тип и количество цемента в смеси, консистенция вяжущего состава, тип смесителя, который применяют, время смешивания, и температура, все они влияют на действие воздухововлекающей добавки. Распределение размера пустот в обычном воздухововлеченном бетоне может демонстрировать очень широкий диапазон вариантов, в пределах между 10 и 3000 микрометров (мкм) или более. В таких вяжущих составах, кроме небольших пустот, которые являются важными для сопротивления вредному воздействию циклического замерзания и оттаивания, присутствие более крупных пустот, которые мало способствуют устойчивости вяжущего состава, и могут снижать упругое сопротивление состава, должны быть приняты как неизбежная особенность.

Было выявлено, что воздухововлекающие добавки обеспечивают сопротивляемость к вредному воздействию замерзания и оттаивания, также как и сопротивляемость к вредному воздействию расслаивания, которое происходит, когда поверхность затвердевшего вяжущего состава крошится по целому ряду причин, некоторые из которых обсуждались выше. Тем не менее, поскольку традиционные воздухововлекающие добавки подвержены проблемам, которые обсуждались выше, промышленность производства вяжущих составов находится в поиске новых и лучших добавок для обеспечения свойств, которые в настоящее время обеспечиваются традиционными воздухововлекающими добавками.

Недавней разработкой является применение полимерных микросфер для создания в пределах вяжущих составов пустот с контролированным размером. Тем не менее, разработка все еще находится в процессе улучшения действия полимерных микросфер в пределах вяжущих составов и снижения стоимости включения полимерных микросфер в вяжущие составы.

Было выявлено, что, в то время как полимерные микросферы являются способными обеспечивать сопротивляемость вредному воздействию замерзания и оттаивания, такое как, или лучше, чем традиционные воздухововлекающие добавки, полимерные микросферы не могут быть способными обеспечивать степень сопротивления вредному воздействию расслаивания, которая обеспечивается традиционными воздухововлекающими добавками. Сопротивление вредному воздействию замерзания и оттаивания вяжущих составов исследуют в соответствии со стандартом ASTM С-666, и сопротивление вредному воздействию расслаивания во время циклов замерзания и оттаивания исследуют в соответствии со стандартом ASTM С-672, оба из которых включены здесь посредством ссылки.

Более того, для того, чтобы обеспечить пустоты воздуха соответствующими размерами, может быть необходимым, чтобы полимерные микросферы набухали перед их включением в вяжущие составы. После набухания, набухшие полимерные микросферы могут иметь приблизительно до 75 раз больше объем, чем ненабухшие микросферы. Обеспечение добавок вяжущего состава, которые включают набухшие полимерные микросферы, может быть затратным, по причине высокой стоимости транспортировки, связанной с транспортировкой добавки, которая включает высокообъемные набухшие микросферы, в частности, в случае, если они представлены в виде водной суспензии, которая может включать определенный объем воды.

Все, что необходимо, так это добавка вяжущего состава, содержащая полимерные микросферы, и необязательно дополнительные компоненты, которые обеспечивает соответствующую сопротивляемость вредному воздействию от замерзания и оттаивания и/или соответствующую сопротивляемость вредному воздействию от расслаивания, и способ обеспечения полимерных микросфер в вяжущем составе по приемлемой цене.

Варианты осуществления изобретения раскрыты со ссылкой на приложенные графические материалы и предназначены только для иллюстративных целей. Предмет изобретения в этой заявке не ограничивается деталями конструктивного исполнения или расположением компонентов, проиллюстрированных в графических материалах. Подобные номера позиций используют для обозначения подобных компонентов, пока не будет указано иное.

ФИГ. 1 представляет собой схематическую диаграмму варианта осуществления устройства для осуществления заявленного способа(ов).

ФИГ. 2 представляет собой схематическую диаграмму варианта осуществления устройства для осуществления заявленного способа(ов).

Предоставлена добавка для вяжущего состава для сопротивления вредному воздействию замерзания и оттаивания и/или для сопротивления вредному воздействию расслаивания, содержащая водную суспензию, содержащую нерастворимый в воде сверхвпитывающий полимер и способные к набуханию полимерные микросферы. Также предоставлен способ изготовления устойчивого к вредному воздействию замерзания и оттаивания и/или устойчивого к вредному воздействию расслаивания вяжущего состава, содержащий образование смеси гидравлического цемента и добавки, содержащей водную суспензию нерастворимого в воде сверхвпитывающего полимера и набухших полимерных микросфер.

Набухшие полимерные микросферы обеспечивают полые пространства в вяжущих составах до окончательного схватывания, и такие полые пространства повышают устойчивость вяжущего материала к замерзанию и оттаиванию. Набухшие полимерные микросферы вводят в вяжущие составы пустоты, в результате чего в вяжущих составах получают полностью сформированную пористую структуру, которая препятствует снижению качества бетона, вызванного водонасыщенным циклическим замерзанием, и не зависит от стабилизации пузырьков воздуха во время смешивания вяжущих составов. Повышение устойчивости при замерзании и оттаивании, полученное в результате применения набухших полимерных микросфер, основано на физическом механизме снятия внутренних напряжений, которые были получены во время замерзания воды в вяжущем материале. В обычной практике, надлежащим образом расположенные и с соответствующими размерами пустоты образуются в затвердевшем материале с помощью применения химических добавок для стабилизации пустот воздуха, вовлеченных в вяжущий состав во время смешивания. В традиционных вяжущих составах указанные химические добавки как класс называют воздухововлекающими добавками. Настоящая добавка задействует набухшие полимерные микросферы для образования в вяжущих составах пористой структуры, и при этом не требуется производства и/или стабилизации воздуха, вовлеченного во время процесса смешивания.

Применение набухших полимерных микросфер в значительной степени устраняет некоторые из практических проблем, которые встречаются в существующем уровне техники. Они также дают возможность применения некоторых материалов, например, низкокачественной, высокоуглеродистой летучей золы, которая может быть отнесена к отходам, поскольку считается не подлежащей применению в вяжущих составах с вовлеченным воздухом без дополнительной обработки. Это приводит к экономии цемента, и вследствие этого к экономии средств. Так как пустоты, "образованные" в результате этого подхода, являются намного меньше, чем те, которые получены в результате применения традиционных воздухововлекающих добавок, то объем набухших полимерных микросфер, который требуется для достижения желательной устойчивости, также является намного ниже, чем в традиционных вяжущих составах с вовлеченным воздухом. Вследствие этого, с применением настоящих добавок и способов может быть достигнута более высокая прочность при сжатии, при том же уровне защиты от вредного воздействия замерзания и оттаивания. В результате этого, наиболее дорогой компонент, который применяют для достижения прочности, т.е., цемент, может быть сэкономлен.

Способные к набуханию полимерные микросферы могут быть составлены из полимера, который представляет собой по меньшей мере один полимер, выбранный из полиэтилена, полипропилена, полиметилметакрилата, поли-о-хлоростирола, поливинилхлорида, поливинилиденхлорида, полиакрилонитрила, полиметакрилонитрила, полистирола, и их сополимеров, таких как сополимеры винилиденхлорида и акрилонитрила, полиакрилонитрила и метакрилонитрила, поливинилиденхлорида и полиакрилонитрила, или винилхлорида и винилиденхлорида, и подобных. Поскольку микросферы составлены из полимеров, то их стенка может быть гибкой, так что она двигается в ответ на давление. Учитывая это, материал, из которого должны быть изготовлены микросферы, может быть гибким, и, в некоторых вариантах осуществления, устойчивым к щелочной среде вяжущих составов. Без ограничений, подходящие способные к набуханию полимерные микросферы являются доступными от компании Eka Chemicals Inc., Akzo Nobel company (Дулут, штат Джорджия), под торговым наименованием EXPANCEL®.

В некоторых вариантах осуществления, ненабухшие, способные к набуханию полимерные микросферы могут иметь средний диаметр, который составляет приблизительно 100 мкм или меньше, в некоторых вариантах осуществления приблизительно 50 мкм или меньше, в некоторых вариантах осуществления приблизительно 24 мкм или меньше, в некоторых вариантах осуществления приблизительно 16 мкм или меньше, в некоторых вариантах осуществления приблизительно 15 мкм или меньше, в некоторых вариантах осуществления приблизительно 10 мкм или меньше, и в других вариантах осуществления приблизительно 9 мкм или меньше. В некоторых вариантах осуществления, средний диаметр ненабухших полимерных микросфер может составлять от приблизительно 10 мкм до приблизительно 16 мкм, в некоторых вариантах осуществления от приблизительно 6 мкм до приблизительно 9 мкм, в некоторых вариантах осуществления от приблизительно 3 мкм до приблизительно 6 мкм, в некоторых вариантах осуществления от приблизительно 9 мкм до приблизительно 15 мкм, и в других вариантах осуществления от приблизительно 10 мкм до приблизительно 24 мкм. Полимерные микросферы могут иметь полую внутреннюю часть и сжимающуюся стенку. Внутренняя часть полимерных микросфер содержит пустую полость или полости, которые могут включать газ (наполненные газом) или жидкость (наполненные жидкостью).

В некоторых вариантах осуществления, набухшие, способные к набуханию полимерные микросферы могут иметь средний диаметр, который составляет приблизительно 200 - приблизительно 900 мкм, в некоторых вариантах осуществления, приблизительно 40 - приблизительно 216 мкм, в некоторых вариантах осуществления приблизительно 36 - приблизительно 135 мкм, в некоторых вариантах осуществления приблизительно 24 - приблизительно 81 мкм, и в некоторых вариантах осуществления приблизительно 12 -приблизительно 54 мкм.

Было выявлено, что чем меньше диаметр способных к набуханию полимерных микросфер, тем меньше количество микросфер необходимо для достижения в вяжущих составах желательной сопротивляемости к вредному воздействию замерзания и оттаивания. Это выгодно с точки зрения перспектив действия, в том отношении, что в результате добавления микросфер происходит меньшее понижение прочности при сжатии, так же, как и с точки зрения экономической перспективы, поскольку необходимо меньшее количество микросфер. Также, толщина стенки полимерных микросфер может быть оптимизирована с целью минимизации стоимости материала, а также должно быть гарантировано, что толщина стенки является способной сопротивляться повреждению и/или трещинам во время смешивания, укладки, затвердевания и процесса отделки вяжущего состава.

Сопротивление вредному воздействию расслаивания является результатом плотности вяжущего состава на поверхности состава. Большая плотность поверхности затвердевшего вяжущего состава приводит к повышенному сопротивлению вредному воздействию расслаивания. В некоторых сферах применения вяжущих составов, растворимые в воде модификаторы вязкости ("VMA") для бетонной смеси считаются нейтральными в отношении сопротивления вредному воздействию расслаивания, или даже такими, которые улучшают сопротивление вредному воздействию расслаивания.

Неожиданно было выявлено, что растворимые в воде VMA могут приводить к повышенному вредному воздействию расслаивания в вяжущих составах без вовлеченного воздуха. Не желая быть ограниченным какой либо теорией, считается, что растворимые в воде молекулы VMA имеют высокое сродство с молекулами воды, что позволяет воде действовать как "свободная" вода. "Свободная" вода может перемещаться на поверхность вяжущего состава во время укладки и затвердевания (известно как "выступание воды"), снижая плотность поверхности вяжущего состава, что может привести к повреждению вследствие расслаивания. Таким образом, как только выступание воды повышается, вредное воздействие от расслаивания может повышаться.

При этом было выявлено, что нерастворимые в воде сверхвпитывающие полимеры ("SAP") понижают выступание воды. Не желая быть ограниченным какой либо теорией, считается, что нерастворимые в воде SAP поглощают "свободную" воду в вяжущем составе, и вследствие этого снижают выступание воды. Это приводит к повышенному сопротивлению вредному воздействию расслаивания.

Следующие примеры иллюстрируют, как растворимые в воде VMA и нерастворимые в воде SAP воздействуют на выступание воды в вяжущих составах, и не должны толковаться как такие, которые ограничивают настоящий предмет изобретения каким-либо образом.

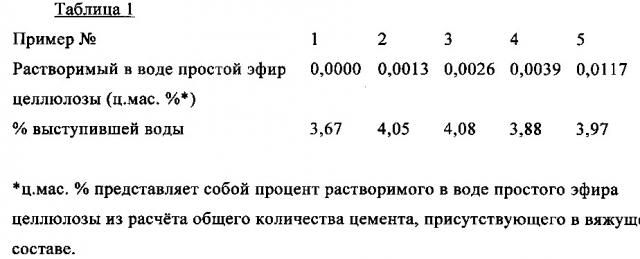

Примеры 1-5 были задуманы с целью исследования воздействия модификатора вязкости бетонной смеси на основе растворимого в воде простого эфира целлюлозы на выступание воды в вяжущем составе. В Примере 1 растворимый в воде простой эфир целлюлозы не применяли, и в Примерах 2-5 применяли количества растворимого в воде простого эфира целлюлозы, как показано в Таблице 1.

Таблица 1 показывает, что растворимый в воде простой эфир целлюлозы может повышать процент выступившей воды в определенных вяжущих составах.

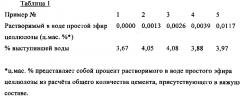

Примеры 6-10 были задуманы с целью исследования воздействия модификатора вязкости бетонной смеси на основе растворимого в воде биополимера на выступание воды в вяжущем составе. В Примере 6 растворимый в воде биополимер не применяли, и в Примерах 7-10 применяли количества растворимого в воде биополимера, как показано в Таблице 2.

Таблица 2 показывает, что растворимый в воде биополимер может повышать процент выступившей воды в определенных вяжущих составах.

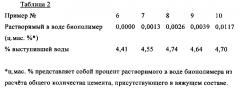

Примеры 11-18 были задуманы с целью исследования воздействия модификатора вязкости бетонной смеси на основе растворимого в воде полимера на выступание воды в вяжущем составе. В Примерах 11 и 12 растворимый в воде биополимер не применяли, но применяли 5,1% и 1,1% вовлеченного воздуха, соответственно. В Примерах 13-18 применяли количества растворимого в воде полимера, как показано в Таблице 3.

Таблица 3 показывает, что растворимый в воде полимер может повышать процент выступившей воды в определенных вяжущих составах.

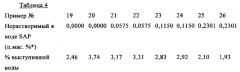

Примеры 19-26 были задуманы с целью исследования воздействия нерастворимого в воде сверхвпитывающего полимера на выступание воды в вяжущем составе. В Примерах 19 и 20 растворимый в воде биополимер не применяли, но применяли 6,6% и 1,8% вовлеченного воздуха, соответственно. В Примерах 21-26 применяли количества нерастворимого в воде сверхвпитывающего полимера, как показано в Таблице 4.

Таблица 4 показывает, что нерастворимый в воде сверхвпитывающий полимер может, как правило, понижать процент выступившей воды в определенных вяжущих составах.

Нами было выявлено, что нерастворимые в воде сверхвпитывающие полимеры также придают устойчивость водным суспензиям, содержащим способные к набуханию полимерные частицы. Вследствие этого, нерастворимые в воде сверхвпитывающие полимеры могут применяться в качестве добавки для сопротивления вредному воздействию расслаивания и/или для придания устойчивости в соответствии с настоящим предметом изобретения.

SAP включают сшитые полиэлектролиты, которые разбухают вследствие контактирования с водой или водными растворами, что приводит к образованию гидрогеля. В соответствии с одним способом, SAP могут быть получены с помощью ленточного реактора или замесочной машины. Способ начинается с использования водного раствора мономера, который полимеризуют с помощью ленточного реактора или замесочной машины. В случае ленточного реактора, раствор выливают в начале движения ленты, и полимеризация происходит адиабатически, образуя жесткий эластичный гель. В конце движения ленты, экструдер нарезает гель на небольшие куски, которые затем сушат и размалывают до желательного размера частиц. В случае замесочной машины, полимеризация и нарезание геля происходят в одну стадию.

В другом способе, SAP получают с помощью инверсивной суспензионной полимеризации. В этом способе, водный раствор мономера суспендируют в неорганическом растворителе, таком как гексан или циклогексан. Суспензию полимеризуют, и вода может быть удалена посредством азеотропной дистилляции. Продукт отфильтровывают и сушат, получая продукт SAP.

Молекулы и/или частицы SAP содержат ионы, которые подталкиваются близко друг к другу с помощью полимерной сетки, что приводит к повышенному осмотическому давлению. Когда молекула/частица SAP входит в контакт с водой, ионы разбавляются водой, таким образом уменьшая осмотическое давление.

Подходящие сверхвпитывающие полимеры включают сшитые полиэлектролиты, такие как сшитые полиакриловые сополимеры, сшитые сополимеры полиакриламида, или ковалентно сшитые сополимеры акриламида/акриловой кислоты. В некоторых вариантах осуществления, добавки и/или способы, описанные здесь, могут включать один или более чем один из упомянутых выше сверхвпитывающих полимеров.

В некоторых вариантах осуществления, размер частиц сверхвпитывающего полимера, который может быть включен в добавки и/или способы, описанные здесь, составляет от приблизительно 5 мкм до приблизительно 1000 мкм, в дополнительных вариантах осуществления, от приблизительно 5 мкм до приблизительно 500 мкм, и в еще дополнительных вариантах осуществления, составляет от приблизительно 5 мкм до приблизительно 300 мкм.

В некоторых вариантах осуществления, количество ненабухших, способных к набуханию полимерных микросфер, подлежащих включению в добавку, может составлять от приблизительно 10 до приблизительно 99,9 процента от массы, из расчета общей массы ингредиентов добавки, иных, чем вода. В других вариантах осуществления, количество способных к набуханию полимерных микросфер, подлежащих включению в добавку, может составлять от приблизительно 50 до приблизительно 99,9 процента от массы, из расчета общей массы ингредиентов добавки, иных, чем вода. В дополнительных вариантах осуществления, количество способных к набуханию полимерных микросфер, подлежащих включению в добавку, может составлять от приблизительно 80 до приблизительно 99,9 процента от массы, из расчета общей массы ингредиентов добавки, иных, чем вода.

В некоторых вариантах осуществления, количество нерастворимого в воде сверхвпитывающего полимера, подлежащего включению в добавку, может составлять от приблизительно 0,1 до приблизительно 30 процентов от массы, из расчета общей массы ингредиентов добавки, иных, чем вода. В других вариантах осуществления, количество нерастворимого в воде сверхвпитывающего полимера, подлежащего включению в добавку, может составлять от приблизительно 0,1 до приблизительно 20 процентов от массы, из расчета общей массы ингредиентов добавки, иных, чем вода. В дополнительных вариантах осуществления, количество нерастворимого в воде сверхвпитывающего полимера, подлежащего включению в добавку, может составлять от приблизительно 0,1 to приблизительно 10 процентов от массы, из расчета общей массы ингредиентов добавки, иных, чем вода.

В некоторых вариантах осуществления, количество ненабухших, способных к набуханию полимерных микросфер, подлежащих включению в добавку, может составлять от приблизительно 10 до приблизительно 99,9 процента от объема, из расчета общего объема ингредиентов добавки, иных, чем вода. В других вариантах осуществления, количество способных к набуханию полимерных микросфер, подлежащих включению в добавку, может составлять от приблизительно 50 до приблизительно 99,9 процента от объема, из расчета общего объема ингредиентов добавки, иных, чем вода. В дополнительных вариантах осуществления, количество способных к набуханию полимерных микросфер, подлежащих включению в добавку, может составлять от приблизительно 80 до приблизительно 99,9 процента от объема, из расчета общего объема ингредиентов добавки, иных, чем вода.

В некоторых вариантах осуществления, количество нерастворимого в воде сверхвпитывающего полимера, подлежащего включению в добавку, может составлять от приблизительно 0,1 до приблизительно 30 процентов от объема, из расчета общего объема ингредиентов добавки, иных, чем вода. В других вариантах осуществления, количество нерастворимого в воде сверхвпитывающего полимера, подлежащего включению в добавку, может составлять от приблизительно 0,1 до приблизительно 20 процентов от объема, из расчета общего объема ингредиентов добавки, иных, чем вода. В дополнительных вариантах осуществления, количество нерастворимого в воде сверхвпитывающего полимера, подлежащего включению в добавку, может составлять от приблизительно 0,1 до приблизительно 10 процентов от объема, из расчета общего объема ингредиентов добавки, иных, чем вода.

Соотношение количества ненабухших, способных к набуханию полимерных частиц к количеству нерастворимого в воде сверхвпитывающего полимера, присутствующего в добавке, может составлять от приблизительно 100:1 до приблизительно 6:1 от массы, в некоторых вариантах осуществления от приблизительно 50:1 до приблизительно 10:1 от массы, в дополнительных вариантах осуществления от приблизительно 30:1 до приблизительно 20:1 от массы.

Соотношение количества ненабухших, способных к набуханию полимерных частиц к количеству нерастворимого в воде сверхвпитывающего полимера, присутствующего в добавке, может составлять от приблизительно 100:1 до приблизительно 3:1 от объема, в некоторых вариантах осуществления от приблизительно 50:1 до приблизительно 6:1 от объема, в дополнительных вариантах осуществления от приблизительно 30:1 до приблизительно 10:1 от объема.

Гидравлический цемент может представлять собой портландцемент, кальциево-алюминатный цемент, магнезиофосфатный цемент, магнезио-калиевофосфатный цемент, кальциево-сульфоалюминатный цемент или любое другое подходящее гидравлическое вяжущее. В вяжущий состав может быть включен заполнитель. Заполнитель может представлять собой кремнезем, кварц, песок, мраморную крошку, стеклянные шарики, гранит, известняк, кальцит, полевой шпат, аллювиальные пески, любой другой прочный заполнитель, и их смеси.

В некоторых вариантах осуществления, количество набухших, способных к набуханию полимерных микросфер, подлежащих включению в вяжущий состав, полученных посредством добавок и/или способов, описанных здесь, может составлять от приблизительно 0,002 до приблизительно 0,06 процента от массы, из расчета общей массы вяжущего состава. В других вариантах осуществления, количество способных к набуханию полимерных микросфер, подлежащих включению в вяжущий состав, полученных посредством добавки, может составлять от приблизительно 0,005 до приблизительно 0,04 процента от массы, из расчета общей массы вяжущего состава. В дополнительных вариантах осуществления, количество способных к набуханию полимерных микросфер, подлежащих включению в вяжущий состав, полученных посредством добавки, может составлять от приблизительно 0,008 до приблизительно 0,03 процента от массы, из расчета общей массы вяжущего состава.

В некоторых вариантах осуществления, количество нерастворимого в воде сверхвпитывающего полимера, подлежащего включению в вяжущий состав, полученного посредством добавок и/или способов, описанных здесь, может составлять от приблизительно 0,00002 до приблизительно 0,02 процента от массы, из расчета общей массы вяжущего состава. В других вариантах осуществления, количество нерастворимого в воде сверхвпитывающего полимера, подлежащего включению в вяжущий состав, полученного посредством добавки, может составлять от приблизительно 0,00005 до приблизительно 0,013 процента от массы, из расчета общей массы вяжущего состава. В дополнительных вариантах осуществления, количество нерастворимого в воде сверхвпитывающего полимера, подлежащего включению в вяжущий состав, полученного посредством добавки, может составлять от приблизительно 0,00008 до приблизительно 0,01 процента от массы, из расчета общей массы вяжущего состава.

В некоторых вариантах осуществления, количество набухших, способных к набуханию полимерных микросфер, подлежащих включению в вяжущий состав, полученных посредством добавок и/или способов, описанные здесь, может составлять от приблизительно 0,2 до приблизительно 4 процентов от объема, из расчета общего объема вяжущего состава. В некоторых вариантах осуществления, количество набухших, способных к набуханию полимерных микросфер, подлежащих включению в вяжущий состав, полученных посредством указанных добавок или способов, может составлять от приблизительно 0,25 до приблизительно 4 процентов от объема, из расчета общего объема вяжущего состава. В некоторых вариантах осуществления, количество набухших, способных к набуханию полимерных микросфер, подлежащих включению в вяжущий состав, полученных посредством указанных добавок или способов, может составлять от приблизительно 0,4 до приблизительно 4 процентов от объема, из расчета общего объема вяжущего состава. В некоторых вариантах осуществления, количество набухших, способных к набуханию полимерных микросфер, подлежащих включению в вяжущий состав, полученных посредством указанных добавок или способов, может составлять от приблизительно 0,25 до приблизительно 3 процентов от объема, из расчета общего объема вяжущего состава. В некоторых вариантах осуществления, количество набухших, способных к набуханию полимерных микросфер, подлежащих включению в вяжущий состав, полученных посредством указанных добавок или способов, может составлять от приблизительно 0,5 до приблизительно 3 процентов от объема, из расчета общего объема вяжущего состава.

В некоторых вариантах осуществления, количество нерастворимого в воде сверхвпитывающего полимера, подлежащего включению в вяжущий состав, полученного посредством добавок и/или способов, описанные здесь, может составлять от приблизительно 0,002 до приблизительно 0,1 процента от объема, из расчета общего объема вяжущего состава. В других вариантах осуществления, количество нерастворимого в воде сверхвпитывающего полимера, подлежащего включению в вяжущий состав, полученного посредством добавки, может составлять от приблизительно 0,005 до приблизительно 0,1 процента, или приблизительно 0,02 - приблизительно 0,1 процента от объема, из расчета общего объема вяжущего состава. В дополнительных вариантах осуществления, количество нерастворимого в воде сверхвпитывающего полимера, подлежащего включению в вяжущий состав, полученного посредством добавки, может составлять от приблизительно 0,008 до приблизительно 0,08 процента от объема, из расчета общего объема вяжущего состава.

Также предоставлен способ набухания способных к набуханию полимерных микросфер, содержащий приведение водной суспензии, содержащей ненабухшие, способные к набуханию полимерные микросферы, в контакт с паром, непосредственно до и/или во время изготовления вяжущего состава, где водная суспензия необязательно дополнительно содержит добавку для вяжущего состава. В некоторых вариантах осуществления, способ может содержать приведение водной суспензии, содержащей ненабухшие, способные к набуханию полимерные микросферы, в контакт с паром на месте проведения работ во время изготовления вяжущего состава.

Способ "приведения водной суспензии, содержащей ненабухшие, способные к набуханию полимерные микросферы, в контакт с паром, непосредственно до и/или во время изготовления вяжущего состава" может включать по меньшей мере одно из следующего: (I) приведение водной суспензии, содержащей ненабухшие, способные к набуханию полимерные микросферы, в контакт с паром непосредственно перед введением, например, с помощью впрыскивания водной суспензии в поток питательной воды, подаваемой в вяжущий состав во время изготовления вяжущего состава; или (II) приведение водной суспензии, содержащей ненабухшие, способные к набуханию полимерные микросферы, в контакт с паром, для набухания способных к набуханию полимерных микросфер, и охлаждение набухших способных к набуханию полимерных микросфер в воде на заводе-изготовителе вяжущего состава, и сохранение охлажденной водной суспензии, содержащей набухшие микросферы, для введения в вяжущий состав, изготовленный на заводе. Как используют здесь, "на заводе-изготовителе вяжущего состава" означает, что набухание ненабухших, способных к набуханию полимерных микросфер происходит на том же заводе или на соседнем или на ближайшем заводе, где изготавливают вяжущий состав.

Ссылаясь на ФИГ. 1, в некоторых вариантах осуществления, водную суспензию 12, содержащую ненабухшие, способные к набуханию полимерные микросферы, подают через первый трубопровод 14, при этом в то же время через второй трубопровод 18 подают пар 16. Первый 14 и второй 18 трубопроводы встречаются в точке 20 сразу же перед подачей в третий трубопровод 22, который содержит поток 26 питательной воды 24 в смесь вяжущего состава. Соединение первого и второго трубопроводов приводит к быстрому нагреву ненабухших, способных к набуханию полимерных микросфер, что является причиной набухания микросфер. Набухшие микросферы затем охлаждают с помощью питательной воды, которая течет через третий трубопровод 22, что позволяет набухшим микросферам сохранять свой размер после введения в смесь вяжущего состава. В некоторых вариантах осуществления, третий трубопровод 22 может представлять собой поток 26 в резервуар для хранения (не показан), и храниться для последующего введения в вяжущий состав. В альтернативном варианте осуществления, третий трубопровод 22 может отсутствовать, и набухшие микросферы могут вводиться непосредственно в резервуар для хранения (не показан) на месте проведения работ, и храниться для последующего введения в вяжущий состав после приведения в контакт с паром во втором трубопроводе 18. В некоторых вариантах осуществления, набухшие микросферы могут иметь объем, который является в приблизительно до 75 раз более крупным, чем его первоначальный, ненабухший объем.

Ссылаясь на ФИГ. 2, в некоторых вариантах осуществления, точка соединения 20 первого 14 и второго 18 трубопроводов может включать четвертый трубопровод 21. Четвертый трубопровод 21 может включать генератор обратного давления 28, такой как клапан регулирования потока или устройство ограничения потока, такое как мембрана с пропускным отверстием. Генератор обратного давления 28 способен ограничивать и/или контролировать поток смеси водной суспензии 12 и пара 16 для обеспечения достижения смесью надлежащего давления и температуры, которые необходимы для соответствующего набухания способных к набуханию микросфер в водной суспензии 12. В некоторых вариантах осуществления, генератор обратного давления 28 может также, по меньшей мере частично, предотвращать обратный поток питательной воды 24 из третьего трубопровода 22.

В некоторых вариантах осуществления, настоящая добавка может быть изготовлена с использованием устройства, содержащего: (а) парогенератор или другой источник пара; (б) трубопровод пара в жидкостной связи с парогенератором или другим источником пара; (в) трубопровод жидкого материала в жидкостной связи с источником жидкого материал, где жидкий материал содержит ненабухшие, способные к набуханию полимерные микросферы и необязательно нерастворимый в воде сверхвпитывающий полимер; (г) зону обработки в жидкостной связи с парогенератором или другим источником пара посредством трубопровода пара, а также с трубопроводом жидк