База трубосварочная

Иллюстрации

Показать всеИзобретение относиться к трубосварочным комплексам для сборки и сварки поворотных стыков труб и может быть использовано, например, в условиях строительства магистральных трубопроводов нефтяной и газовой промышленности. Решаемая задача и ожидаемый технический результат заключаются в повышении эффективности трубосварочной базы, позволяющей повысить производительность эксплуатационных характеристик за счет наличия роликоопоры холостой и возможности перемещения на место сварки поста сварки по рельсовому пути. Трубосварочная база включает механизированный накопитель труб с покатями, рычаги отсекающие, линию сборки и сварки корневого шва, выполненную с возможностью ввода внутреннего центратора с обеих сторон и линию поворотной сварки для подварки корневого шва. При этом линия сборки и сварки корневого шва содержит промежуточное средство в виде покати промежуточной для перемещения секций труб от линии сборки и сварки корневого шва к линии автоматической поворотной сварки, 2 з.п. ф-лы, 1 ил.

Реферат

Изобретение относится к трубопроводным комплексам для сборки и сварки поворотных стыков труб и может быть использовано, например, в условиях строительства магистральных трубопроводов нефтяной и газовой промышленности.

Известна трубосварочная база БНС-81 производства Киевского экспериментального механического завода «Сварка» (www.svarka.kiey.ua), содержащая накопитель труб с покатами, линию сборки и сварки корневого шва и линию поворотной автоматической сварки заполняющих слоев.

Недостатком известной базы является недостаточная эффективность как по производительности, так и по качеству свариваемых швов и сварных трубных плетей в целом.

Наиболее близким техническим решением к предлагаемому является база трубосварочная по патенту на полезную модель RU 55662 U1, позволяющая повысить производительность и качество сварки за счет обеспечения возможности одновременной сборки и сварки трех труб, осуществления процесса подварки корневого шва на отдельной линии и автоматизации подачи труб.

Недостатком прототипа является недостаточная производительность и эффективность эксплуатационных характеристик трубосварочной базы.

В известном устройстве для перенастройки базы трубосварочной с одной группы диаметров труб на другую группу диаметров осуществляется наличием только ролика приводного, ролика холостого, ролика опорного приводного, без наличия роликоопоры холостой и покати промежуточной, это увеличивает время перенастройки, а также отсутствие секция труб по промежуточной покате ведет к снижению производительности трубосварочной базы, а отсутствие кабины укрытия влечет снижение эксплуатационных характеристик базы трубосварочной. Отсутствие энергоблока для обеспечения автоматической сборки, а также рельсового пути, сборки и сварки труб без кабины укрытия для трехтрубных секций, где данный процесс ведется одновременно для обоих стыков, снижает эксплуатационные характеристики трубосварочной базы.

Решаемая задача и ожидаемый технический результат заключаются в повышении эффективности трубосварочной базы, позволяющей повысить производительность эксплуатационных характеристик за счет наличия роликоопоры холостой и покати промежуточной и возможности перемещения на место сварки поста сварки по рельсовому пути.

Наличие энергоблока позволяет повысить производительность линии автоматической сборки, а наличие кабины укрытия повышает эксплуатационные характеристики трубосварочной базы.

Поставленная задача решается тем, что трубосварочная база, включающая механизированный накопитель труб с покатями, имеет рычаги отсекающие, линии сборки и сварки корневого шва, которые выполнены с возможностью ввода внутреннего центратора с обеих сторон, и линию поворотной сварки для подварки корневого шва, отличается тем, что линия сборки и сварки корневого шва содержит промежуточное средство в виде покати промежуточной для перемещения секций труб от линии сборки и сварки корневого шва к линии поворотной сварки, кабиной укрытия. Линия автоматической сварки дополнительно с роликоопорой приводной содержит роликоопору холостую, рельсовые пути, энергоблок для энергообеспечения всей трубосварочной базы, работа систем ведется через маслостанцию, оснащена внутренним освещением, вентиляцией, электрощитком для применения любого вида сварки: ручной, шланговыми полуавтоматами в среде углекислого газа или порошковой проволокой, пост сварки перемещается на место сварки по рельсовому пути.

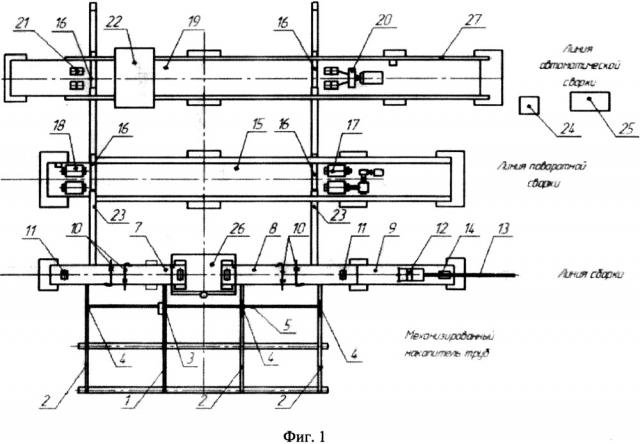

На фиг. 1 представлено заявляемое устройство:

1. Покать приводная

2. Покати холостые

3. Привод покати приводной

4. Рычаги отсекающие

5. Вал

6. Секция №1

7. Секция №2

8. Секция №3

9. Секции №4

10. Механизмы центрирующие

11. Ролики продольного перемещения

12. Патрон для внутреннего центратора

13. Штанга

14. Механизм прижимной привода штанги

15. Линия поворотной сварки для подварки корневого шва

16. Рычаги приема и сброса трубы

17. Ролики приводные

18. Ролики холостые

19. Линия автоматической сварки

20. Роликоопора приводная

21. Пост сварки

22. Роликоопора холостая

23. Покать промежуточная

24. Маслостанция

25. Энергоблок

26. Кабина укрытия на линию сборки

27. Путь рельсовый.

Заявленная трубосварочная база БТ1420 содержит механизированный накопитель труб, линию сборки и сварки корневого шва, линию поворотной сварки (15), линию автоматической сварки заполняющих слоев (19).

Механизированный накопитель труб включает следующие элементы: покать приводную (1), снабженную приводом (3), покати холостые (2). Каждая покать имеет рычаги отсекающие (4), вал (5).

Линию сборки и сварки корневого шва образуют следующие элементы: снабженные механизмами центрирующими (10) секция №2 (7) и секция №3 (8), секция №4 (9), имеющие патрон для внутреннего центратора (12), штангу (13) и механизм прижимной привода штанги (14).

Секции №2 (7), №3 (8) имеют ролики продольного перемещения (11) для обеспечения возможности стыковки труб. На секции №2 один ролик является приводным.

Секция №4 предназначены для перемещения трубы и для введения внутреннего центратора в область стыка свариваемых труб.

Линия сборки комплектуется кабиной (22) для защиты зоны сварки корневого шва. Кабина располагает внутренним освещением, вентиляцией, щитком для подключения электроинструментов. В кабине есть все условия для применения любого вида сварки: ручной, шланговыми полуавтоматами в среде углекислого газа или порошковой проволокой.

Линия поворотной сварки (15) снабжена роликами холостыми (18) и роликами приводными (17), предназначенными для осуществления вращения свариваемой трубы, покатями приема и сброса трубы (16) для перемещения с линии сборки на линию поворотной сварки.

Линия автоматической сварки (19) включает в себя: покати приема и сброса трубы (16), роликоопоры приводные (20), роликоопоры холостые (22), а также пост сварки (21).

В пост сварки (21) входит сварочная головка ГДФ 1001 УЗ; шкафы электрообеспечения систем управления сварочной головкой, приводы перемещения поста сварки и освещения.

Питание всех систем управления работой трубосварочной базы осуществляется с энергоблока (25). Питание и управление гидроцилиндрами покатей приема и сброса трубы осуществляется маслостанцией (24).

Заявляемое устройство, названное автором трубосварочной базой марки БТ1420, предназначено для одновременной сварки трех труб диаметром 1020 мм, 1220 мм, 1420 мм с заводской изоляцией без нарушения последней.

Предлагаемая трубосварочная база работает следующим образом.

Отдельные трубы выкладывают на покати (1) и (2) накопителя. Каждая покать имеет рычаги отсекающие (4), которые одновременно приводятся в движение приводом (3) покати приводной (1) с помощью вала (5). Рычаги отсекающие (4) осуществляют пропуск передних труб на линию сборки и сварки корневого шва и остановку следующих за ними труб.

Трубы перекатываются на ролики продольного перемещения (11), которыми снабжены секция №2 (7) и секция №3 (8) линии сборки и сварки корневого шва. Стыковку труб осуществляют посредством ролика на секции №2 (7) и патроном (12) центратора секции №4 (9). Центровка труб по оси производиться центрующими механизмами (10). Расположенный в патроне (12) секции №4 внутренний центратор с помощью штанги (13) и механизма прижимного привода (14) подводят к стыку труб для осуществления фиксации кромок труб с их последующей сваркой. Сварка корневого шва осуществляется в кабине укрытия (26).

После сварки корневого шва внутренний центратор выводится из трубной секции. Парой центрирующих механизмов (10), расположенных на секции №2 и секции №3, секция труб по промежуточной покати (23) перемещается на покать приема и сброса трубы (16) линии поворотной сварки (15). Посредством гидроцилиндров рычаги покати приема и сброса трубы (16) плавно опускают секцию на ролики приводные (17)) и ролики холостые (18).

После производства всех технологических процессов на линии поворотной сварки секция труб рычагами покати приема и сброса, трубы (16) перекатывается на покати приема и сброса (16) линии автоматической сварки (19) и плавно опускается на роликоопору приводную (20) и роликоопору холостую (22).

Пост сварки (21) по рельсовому пути (27) перемещается на место сварки. В поворотном положении осуществляется сварка заполняющих и облицовочных слоев. В схему питания привода вращения трубы заложено: плавность регулировки, стабильность вращения независимо от скачков напряжения в сети. Так же, при изменении нагрузки на валу эл. двигателя системы привода вследствие сборки секций труб под углом (косина торцов труб всегда присутствует) скорость вращения трубы не меняется. По завершении сварки пост сварки (21) выводится в безопасную зону, а сваренная плеть рычагами покати приема и сброса трубы (16) перекатывается в зону накопителя. Согласно технологическим требованиям длина зоны накопителя рассчитана на одну сваренную секцию труб.

1. Трубосварочная база, включающая механизированный накопитель труб с покатями, рычаги отсекающие, линию сборки и сварки корневого шва, выполненную с возможностью ввода внутреннего центратора с обеих сторон, и линию поворотной автоматической сварки для подварки корневого шва, отличающаяся тем, что линия сборки и сварки корневого шва содержит промежуточное средство в виде покати промежуточной для перемещения секций труб от линии сборки и сварки корневого шва к линии поворотной автоматической сварки для подварки корневого шва.

2. Трубосварочная база по п. 1, отличающаяся тем, что она снабжена линией поворотной автоматической сварки заполняющих швов с роликоопорой приводной и с роликоопорой холостой.

3. Трубосварочная база по п. 1, отличающаяся тем, что она выполнена с возможностью перемещения поста сварки на место сварки по рельсовому пути.