Высокожаропрочный литой сплав на основе интерметаллида ni3al и изделие, выполненное из него

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к литейным сплавам на основе интерметаллида Ni3Al. Сплав на основе интерметаллида Ni3Al содержит, мас.%: алюминий 8,2-8,8, хром 4,5-5,5, вольфрам 4,1-4,6, молибден 4,5-5,5, титан 0,8-1,2, углерод 0,12-0,18, кобальт 3,5-4,5, по меньшей мере один редкоземельный металл, выбранный из группы, включающей лантан, скандий и иттрий 0,015-0,3, никель - остальное. Сплав характеризуется рабочей температурой до 1250°С, повышенными значениями жаростойкости при температурах 1100 и 1250°С, а также термостойкости. 2 н. и 1 з.п.ф-лы, 2 табл., 3 пр.

Реферат

Изобретение относится к области металлургии, а именно к литейным сплавам на основе интерметаллида Ni3Al, которые могут быть использованы для изготовления штампов, применяемых для получения полуфабрикатов из жаропрочных сплавов на никелевой основе методом изотермической деформации, например, дисков газотурбинных двигателей (ГТД).

Известен сплав на основе интерметаллида Ni3Al марки IC-221M следующего химического состава, мас.%:

| алюминий | 15-17 |

| хром | 6-9 |

| молибден | 1,5-3,0 |

| цирконий | 0,2-1 |

| титан | 0,5-1,5 |

| углерод | 0,88-2 |

| бор | 0,01-0,1 |

| никель | остальное (US 6238620 В1, 29.05.2001) |

Недостатком сплава являются ограничения по рабочей температуре (1100°С) и низкий предел текучести при этой температуре - σ0,2=100 МПа, что может негативно сказываться на геометрии изготовленных из него инструментов (валков, штампов).

Известен порошковый сплав на основе хрома для изготовления штампов методом горячего изостатического прессования (ГИП) следующего химического состава, мас.%:

| молибден | 10-40 |

| титан | 0,1-1,5 |

| железо | 3-15 |

| кислород | 0,05-0,5 |

| алюминий | 0,5-15 |

| хром | остальное (RU 2221892 С1, 20.01.2004) |

Недостатком сплава является то, что габариты изготавливаемого из сплава штампа ограничены размерами камеры газостата при проведении ГИП.

Известен сплав на основе никеля ЖСИ-95ДУ, упрочненный карбидами титана и карбидами тантала, следующего химического состава, мас.%:

| вольфрам | 11,8-12,4 |

| кобальт | 9,7-10,3 |

| алюминий | 4,9-5,2 |

| хром | 8,7-9,6 |

| тантал | 0,9-1,1 |

| молибден | 1,4-1,6 |

| титан | 2,16-2,36 |

| ниобий | 1,1-1,4 |

| ванадий | 0,2-0,24 |

| гафний | 0,03-0,06 |

| цирконий | 0,12-0,15 |

| церий | 0,01-0,02 |

| бор | 0,02-0,04 |

| углерод | 0,18-0,26 |

| карбид титана | 1,00-1,10 |

| карбид тантала | 0,5-0,6 |

| никель | остальное (RU 2130088 С1, 10.05.1999) |

Недостатком этого сплава являются ограничения по рабочей температуре. Сплав рекомендован для изготовления штамповой оснастки, работающей в изотермических условиях при температурах 900-1000°С, что ограничивает номенклатуру изготовляемых полуфабрикатов.

Известен сплав на основе интерметаллида Ni3Al для изготовления изделий методом точного литья по выплавляемым моделям с поликристаллической структурой следующего химического состава, мас.%:

| алюминий | 8,3-8,9 |

| хром | 4,5-5,2 |

| вольфрам | 4,0-4,6 |

| молибден | 3,8-4,2 |

| титан | 1,2-1,6 |

| кобальт | 5,4-6,0 |

| цирконий | 0,05-0,50 |

| углерод | 0,15-0,20 |

| лантан | 0,05-0,25 |

| иттрий | 0,01-0,05 |

| никель | остальное (RU 2569283 С1, 01.2006) |

Недостатком сплава является склонность к хрупкому разрушению в тонких сечениях гравюры штампового инструмента, недостаточная термостойкость и, как следствие, низкий рабочий ресурс штампа.

Наиболее близким аналогом является сплав на основе интерметаллида Ni3Al следующего химического состава, мас.%:

| алюминий | 8-9 |

| хром | 5,0-6,8 |

| вольфрам | 2,7-4,0 |

| молибден | 3,0-4,3 |

| титан | 1,3-2,2 |

| углерод | 0,13-0,18 |

| олово | 0,03-0,08 |

| никель | остальное (RU 2088686 С1, 27.08.1997) |

Недостатком сплава-прототипа является ограничение рабочей температуры 1200°С, недостаточная термостойкость и сопротивление окислению на воздухе при температурах 1100 и 1250°С и, соответственно, низкий рабочий ресурс штампа (ограничения по количеству нагружений).

Техническим результатом предлагаемого изобретения является повышение рабочей температуры до 1250°С, улучшение жаростойкости (сопротивление окислению на воздухе) при температурах 1100 и 1250°С, термостойкости и повышение рабочего ресурса до 50 испытаний с усилием 450 МПа при остаточной деформации штампа из сплава на основе интерметаллида Ni3Al не более 0,5%.

Для достижения поставленного технического результата предложен сплав на основе интерметаллида Ni3Al, содержащий алюминий, хром, вольфрам, молибден, титан, углерод и никель, а также кобальт и по меньшей мере один редкоземельный металл (РЗМ), выбранный из группы, содержащей лантан, скандий, иттрий, при следующем соотношении компонентов, мас.%:

| алюминий | 8,2-8,8 |

| хром | 4,5-5,5 |

| вольфрам | 4,1-4,6 |

| молибден | 4,5-5,5 |

| титан | 0,8-1,2 |

| углерод | 0,12-0,18 |

| кобальт | 3,5-4,5 |

| редкоземельный металл, выбранный из группы, включающей лантан, | |

| скандий и иттрий | 0,015-0,3 |

| никель | остальное |

Предпочтительный фазовый состав сплава, мас.%:

| γ'-фаза | 85-89 |

| γ-фаза | 10-14 |

| карбидная фаза | 1-1,5 |

Также предложено изделие, выполненное из вышеуказанного сплава на основе интерметаллида Ni3Al.

Химический и микрорентгеноспектральный анализы показали, что при введении кобальта и РЗМ (лантана и/или скандия и/или иттрия) в заявленном соотношении компонентов в предлагаемом сплаве на основе интерметаллида Ni3Al наблюдается снижение содержания газов, в частности кислорода, и выделение дисперсных частиц типа La3Me и/или Sc3Me, и/или Y3Me по границам зерен и межфазным границам, что в совокупности с повышенным содержанием вольфрама приводит к снижению скорости диффузии элементов сплава при высоких температурах и, как следствие, повышению рабочей температуры, термостойкости и рабочего ресурса штампа до 50 испытаний с усилием 450 МПа при остаточной деформации не более 0,5%. Участие РЗМ с большим атомным радиусом в образовании оксидной пленки на поверхности образца улучшает стойкость к окислению штампового сплава и позволяет использовать его при изотермической штамповке на воздухе.

Понижение концентрации титана и повышение концентрации молибдена, участвующего в твердорастворном упрочнении, благоприятно сказывается на снижении скорости ползучести сплава при температурах 1200-1250°С.

Учитывая принципы твердорастворного и гетерофазного упрочнения жаропрочных сплавов на основе никеля, в процессе приготовления шихты и выплавки композиций фазовый состав сплава желательно контролировать и поддерживать в соотношении 85-89 мас.% упорядоченного твердого раствора на основе Ni3Al (γ'-фаза), 10-14 мас.% неупорядоченного твердого раствора на основе никеля (γ-фаза) и 1-1,5 мас.% карбидной фазы типа МеС и Ме2С.

При легировании сплава принимается во внимание, что в кристаллической решетке Ni3Al атомы легирующих элементов распределяются по-разному: Со, Pd, Pt, Cu преимущественно занимают позиции в никелевой подрешетке, элементы γ'-стабилизаторы (Ti, Zr, Hf, V, Nb, Та, W и Mo) располагаются в алюминиевой подрешетке; Cr, Mn, Fe практически равновероятно замещают позиции как никеля, так и алюминия. Фазово-химический и химический анализы показали, что с учетом замещения позиций Ni и Al в гранецентрированной кубической решетке Ni3Al для поддержания работоспособности сплава при температурах 1200-1250°С формула соединения должна иметь следующий вид - [(Ni0,92Co0,05Cr0,03)3(Al0,68Cr0,13Mo0,11Ti0,05W0,03)]n.

Примеры осуществления изобретения

В вакуумной индукционной печи с тиглем из основной футеровки было выплавлено 3 образца шихтовых заготовок различных составов в кокилях диаметром 90 мм.

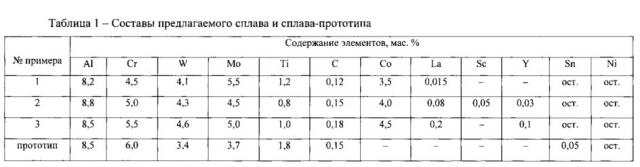

После выплавки отбирали стружку образцов на химический анализ. Результаты химического анализа составов сплавов приведены в таблице 1.

Содержание легирующих элементов, газов и примесей, таких как сера, фосфор, железо, висмут, олово, свинец, кремний и сурьма определяли в соответствии с ГОСТ 17745-90; ГОСТ 24018.7-91; МИ 1.2.037-2011; МИ 1.2.054-2013.

После этого шихтовые заготовки протачивали по поверхности на глубину 1-2 мм для удаления слоя, контактировавшего с поверхностью чугунного кокиля, затем методом точного литья по выплавляемым моделям осуществляли их переплав с целью стабилизации химического состава. Полученные слитки с поликристаллической структурой весом по 5,5 кг резали на заготовки под образцы.

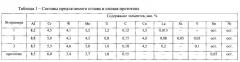

Механические свойства полученных слитков из предлагаемого сплава и сплава-прототипа приведены в таблице 2.

Все свойства измерялись по 10 образцам с доверительной вероятностью 0,8.

Термическая стойкость до появления первой трещины длиной 3 мм при термоциклировании: 200↔1200°С со скоростью Vн=Vохл.=1 мин. определялась в соответствии с «Методикой определения термостойкости жаропрочных сплавов», Справочник по авиационным материалам. т. III. 1968.

Сопротивление окислению на воздухе за 100 ч определялось по ГОСТ 6130-71.

Остаточная деформация после 50 циклов при Т=1200°С и σ=450 МПа измерялась по ГОСТ 8817-82.

Из таблицы 2 видно, что свойства предлагаемого сплава на основе интерметаллида Ni3Al выше, чем свойства сплава-прототипа: рабочая температура - на 50°С; термическая стойкость до появления первой трещины длиной 3 мм при термоциклировании: нагрев, охлаждение 200↔1200°С со скоростью Vн=Vохл.=1 мин - на 11-14%; сопротивление окислению на воздухе за 100 ч при температуре 1100°С - на 26,7-40%, при температуре 1250°С - на 6-17,6%; остаточная деформация после 50 циклов нагружения при температуре 1200°С и напряжении 450 МПа - на 50-70%.

Использование предлагаемого сплава на основе интерметаллида Ni3Al для изготовления изделий, в частности штампов для изотермической штамповки, увеличивает ресурс их работы, повышает коэффициент использования металла за счет точности геометрии полуфабрикатов и позволяет обрабатывать новые классы материалов.

1. Сплав на основе интерметаллида Ni3Al, содержащий алюминий, хром, вольфрам, молибден, титан, углерод и никель, отличающийся тем, что он дополнительно содержит кобальт и по меньшей мере один редкоземельный металл, выбранный из группы, включающей лантан, скандий и иттрий, при следующем соотношении компонентов, мас.%:

| алюминий | 8,2-8,8 |

| хром | 4,5-5,5 |

| вольфрам | 4,1-4,6 |

| молибден | 4,5-5,5 |

| титан | 0,8-1,2 |

| углерод | 0,12-0,18 |

| кобальт | 3,5-4,5 |

| по меньшей мере один редкоземельный металл, выбранный из группы, включающей лантан, скандий и иттрий | 0,015-0,3 |

| никель | остальное |

2. Сплав по п. 1, отличающийся тем, что он имеет следующий фазовый состав, мас.%:

| γ'-фаза | 85-89 |

| γ-фаза | 10-14 |

| карбидная фаза | 1-1,5 |

3. Изделие из сплава на основе интерметаллида Ni3Al, отличающееся тем, что оно выполнено из сплава по п. 1 или 2.