Конструктивный элемент подшипника качения и подшипник качения

Иллюстрации

Показать всеИзобретение касается конструктивного элемента подшипника качения, в частности кольца подшипника качения, а также подшипника качения. Конструктивный элемент подшипника качения (2, 3, 4) имеет азотированную поверхностную зону (5), в которой содержание азота уменьшается в направлении снаружи вовнутрь, центральную зону (6). Внутри поверхностной зоны имеются собственные напряжения давления, уменьшающиеся в направлении снаружи вовнутрь. Твердость конструктивного элемента подшипника качения (2, 3, 4) составляет от 870 до 1000 HV 0,3 на глубине 0,04 мм, причем твердость на глубине 0,3 мм меньше, чем твердость на глубине 0,04 мм, максимально на 250 HV 0,3. На глубине 0,3 мм твердость, указанная в HV 0,3, составляет более 75% от твердости на глубине 0,04 мм. Абсолютная величина собственных напряжений давления на поверхности составляет по меньшей мере 500 МПа и максимально 1000 МПа. Величина собственных напряжений давления на глубине 0,05 мм составляет предпочтительно менее 60% от величины собственных напряжений давления на поверхности. Технический результат: создание модернизированного конструктивного элемента подшипника качения, обладающего высокой устойчивостью к повреждениям. 2 н. и 4 з.п. ф-лы, 6 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение касается конструктивного элемента подшипника качения, в частности кольца подшипника качения, а также подшипника качения.

Уровень техники

Детали машин, в которых нагрузку воспринимают подшипники качения, известны, например, из EP 1774187 B1, а также из EP 1774188 B1. При этом речь идет об элементах подшипника качения, в частности о кольцах подшипников, выполненных из стали с мартенситной структурой, которые имеют поверхностный слой, изготовленный с помощью термохимического метода и обогащенный азотом.

Раскрытие изобретения

В основу изобретения положена задача модернизировать конструктивный элемент подшипника качения по сравнению с указанным уровнем техники.

Эта задача, согласно изобретению, решается в конструктивном элементе подшипника качения признаками п. 1 формулы изобретения. Конструктивный элемент подшипника качения выполнен предпочтительно в виде кольца подшипника и имеет следующие признаки:

- азотированная поверхностная зона, в которой содержание азота уменьшается в направлении снаружи вовнутрь,

- центральная зона с примерно постоянной твердостью,

- в поверхностной зоне собственные напряжения давления уменьшаются в направлении снаружи вовнутрь,

- твердость от 870 до 1000 HV 0,3 на глубине 0,04 мм, далее называется также поверхностной твердостью,

причем

- твердость на глубине 0,3 мм меньше, чем поверхностная твердость, максимально на 250 HV 0,3.

В основу изобретения положена идея о том, что если данные детали машин применяются в областях, в которых к безопасности предъявляются особо высокие требования, например в авиации, от таких деталей машин, помимо большого срока службы, в большой мере также требуется устойчивость к повреждениям. Если в отдельном случае, прежде всего, возникает небольшое локальное повреждение, то следует поддерживать функциональность деталей машин, по меньшей мере, до тех пор, пока соответствующее устройство не сможет быть безопасно остановлено (например, если это самолет, то самолет должен долететь до аэропорта). Кроме того, помимо того, что начинающиеся повреждения, по возможности, необходимо распознать как можно раньше, все конструктивные элементы должны обладать высокой устойчивостью к повреждениям.

В случае если детали подшипника качения имеют азотированную поверхностную зону, посредством предложенного в изобретении ограничения твердости, на глубине 40 мкм, по меньшей мере, 870 HV 0,3 и максимально 1000 HV 0,3 также ограничивается кривая собственных напряжений настолько, чтобы напряжения сдвига, возникающие при нарушении азотированной зоны, ограничивались таким образом, чтобы при накатке роликов повреждение распространялось не намного быстрей, чем в случае не азотированной поверхностной зоны. Кроме того, с увеличением твердости азотированный материал теряет также пластичность; уменьшение пластичности означает также, что сопротивление против распространения повреждения становится меньше.

Посредством указанных границ поверхностной твердости, а также ограничения максимальной разницы между минимальной твердостью в центральной зоне на 250 HV 0,3 предлагается конструктивный элемент, который оптимально соответствует требованиям и имеет большое сопротивление против образования повреждений, то есть достаточную твердость и собственные напряжения давления, и одновременно имеет большое сопротивление против распространения повреждения, то есть высокую пластичность и не высокие собственные напряжения. На глубине 0,3 мм твердость, указанная в HV 0,3, составляет, предпочтительно, более 75%, в особенности, более 80% от твердости на глубине 0,04 мм. Абсолютная величина собственных напряжений давления на поверхности конструктивного элемента подшипника качения составляет, в преимущественном варианте выполнения, по меньшей мере, 500 МПа и максимально 1000 МПа. Величина собственных напряжений давления на глубине 0,05 мм составляет предпочтительно менее 60%, в особенности, менее 50% от величины собственных напряжений давления на поверхности.

Собственные напряжения давления в поверхностной зоне конструктивного элемента подшипника качения имеются в конструктивном элементе подшипника качения, по меньшей мере, в состоянии без механической нагрузки, причем это касается также всех данных в нижеприведенных пунктах формулы изобретения в отношении конструктивного элемента подшипника качения в состоянии без механической нагрузки.

В предпочтительном варианте выполнения глубина, на которой содержание азота в поверхностной зоне составляет менее 80% от максимальной величины, соответствует, по меньшей мере, 1,75-кратной глубине, в особенности, по меньшей мере, двойной глубине, например, тройной глубине, на которой собственное напряжение давления составляет 80% от максимального значения собственного напряжения давления.

Глубина, на которой содержание азота в поверхностной зоне составляет 80% от максимальной величины, так называемая 80%-ная зона азота, соответствует предпочтительно, максимально, восьмикратной глубине, в особенности, максимально, четырехкратной глубине, на которой собственное напряжение давления не превышает величину, равную 80% максимального собственного напряжения давления в поверхностной зоне (80%-ная граница собственного напряжения давления). В соответствии с различными вариантами выполнения, 80%-ная граница азота лежит, таким образом, в диапазоне от 1,75 и 4 крат, или в диапазоне от двух до четырех крат, или в диапазоне от трех до четырех крат, или в диапазоне от 1,75 до восьми крат, или в диапазоне от двух до восьми крат, или в диапазоне от трех до восьми крат 80%-ной границы собственного напряжения давления.

Посредством указанного ограничения твердости, а также разницы твердости при одновременно определенных указанным способом границах кривой собственного напряжения давления, а также содержания азота предлагается конструктивный элемент подшипника качения, который, в равной мере, соответствует конкурентным требованиям по вязкости и твердости. В особенности, указывается большая устойчивость против распространения локального нарушения (ʺповрежденияʺ) азотированной зоны при накатке роликов, а также большой срок службы в тяжелых условиях (например, в загрязненном масле).

Если материалом, из которого изготавливается конструктивный элемент подшипника качения, является металл, то речь идет, например, о стали с обозначением М50 (AMS 6490/6491, 80 MoCrV 42-16) или M50NIL (AMS 6278, 13 MoCrNiV 42-16-14). Другие применяемые материалы указаны в упомянутом в начале уровне техники.

Краткое описание чертежей

Далее варианты выполнения изобретения более подробно поясняются с помощью примеров, изображенных на чертежах.

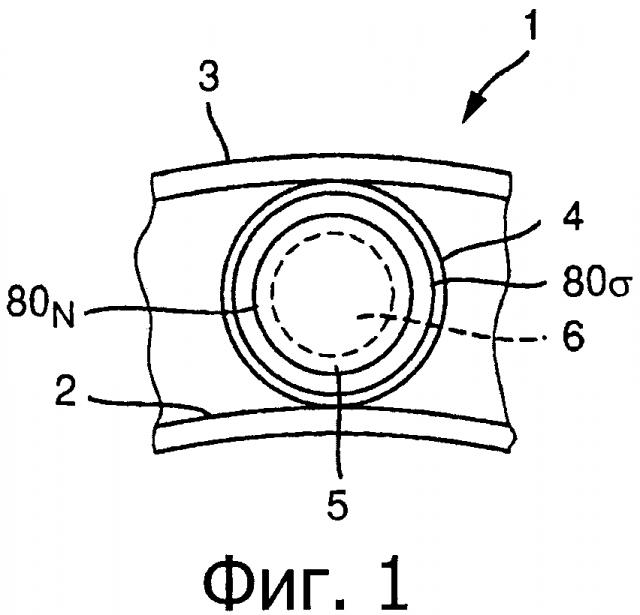

Фиг. 1 - схематичное изображение первого подшипника качения в сечении,

фиг. 2 - кольцо подшипника второго подшипник качения в сечении,

фиг. 3 - эпюра напряжений сдвига при нарушении слоя, имеющего собственные напряжения,

фиг. 4 - график твердости конструктивного элемента подшипника качения,

фиг. 5 - график собственных напряжений конструктивного элемента подшипника качения по фиг. 4,

фиг. 6 - график содержания азота конструктивного элемента подшипника качения по фиг. 4.

Осуществление изобретения

На фиг. 1 в виде фрагмента показан подшипник качения, обозначенный, в целом, цифрой 1, а именно шарикоподшипник, с кольцами подшипника 2, 3, а именно с внутренним кольцом подшипника 2 и с внешним кольцом подшипника 3, который, в целом, называется конструктивным элементом подшипника качения 2, 3, и телами качения 4, которые также попадают в категорию понятия конструктивного элемента подшипника качения. Все конструктивные элементы подшипника качения в этом случае изготовлены из металлических материалов.

Каждое тело качения 4 изготовлено из стали с мартенситной структурой и имеет выполненную термохимическим методом азотированную поверхностную зону 5, а также центральную зону 6, которая отличается от нее по нескольким параметрам, в частности по химическому составу. Переход между поверхностной зоной 5 и центральной зоной 6 отмечен на фиг. 1 пунктирной линией, положение которой - как все изображение - показано не в масштабе.

Внутри поверхностной зоны 5 имеются собственные напряжения давления, уменьшающиеся снаружи вовнутрь, причем граница, на которой собственные напряжения давления не превышают значения 80% максимальной величины собственных напряжений давления, называется 80%-ной границей собственных напряжений давления и отмечена на фиг. цифрой 80σ.

Имеющийся в поверхностной зоне 5 азот уменьшается также от поверхности тела качения 4 в направлении вовнутрь. Граница, на которой концентрация азота не превышает значения 80% максимальной концентрации азота, называется 80%-ной границей азота и обозначена на фигуре цифрой 80N. 80%-ная граница азота 80N находится на глубине, которая - если измерять от поверхности тела качения 4 - больше, чем 80%-ная граница собственных напряжений давления 80σ, по меньшей мере, в 1,75 раз, например, в два раза, в особенности, в три раза. Внутри поверхностной зоны 5 твердость тела качения 4 на глубине 40 мкм составляет, по меньшей мере, 870 HV 0,3 и максимально 1000 HV 0,3. Указанная глубина 40 мкм находится, предпочтительно, между 80%-ной границей собственных напряжений давления 80σ и 80%-ной границей азота 80N. В центральной зоне 6 твердость максимально на 250 HV 0,3 меньше, чем в поверхностной зоне 5.

Согласно фиг. 2, подшипник качения 1 может применяться, например, в качестве подшипника в газовой турбине. Характеристики колец подшипника 2, 3 подшипника качения 1, согласно фиг. 2, в отношении описанных выше параметров материала, соответствуют характеристикам тела качения 4 примера выполнения согласно фиг. 1. В частности, также в этом случае твердость конструктивного элемента подшипника качения 2, 3 на глубине 40 мкм составляет, по меньшей мере, 870 HV 0,3 и максимально 1000 HV 0,3. Также твердость конструктивного элемента подшипника качения 2, 3 на глубине 0,3 мм, обозначенной цифрой 6, меньше, чем в поверхностной зоне 5, максимально на 250 НV 0,3.

На фиг. 3 показано, как образуются напряжения сдвига в случае нарушения слоя, имеющего собственные напряжения. Под конструктивным элементом подшипника качения 4, изображенным на фиг. 3, понимается тело качения 4, представленное в примере выполнения согласно фиг. 1, причем на фиг. 3 в схематичном виде представлено повреждение азотированной поверхностной зоны 5. Также под конструктивным элементом подшипника качения 4, изображенным на фиг. 3, может пониматься кольцо подшипника 2, 3, как показано на фиг. 2. Обогащенный азотом слой, то есть поверхностная зона 5, как видно на фиг. 3, имеет локальное повреждение, и в месте повреждения (свободная поверхность) не имеет напряжений. Другими словами, в этом случае под собственным напряжением следует понимать среднее значение по толщине слоя.

Внутри определенной угловой зоны φ* собственное напряжение (нормальное напряжение) постоянно увеличивается до значения собственного напряжения в зоне без нарушений. Внутри этой зоны, по причине равновесия, увеличение собственного напряжения должно приводить к дополнительному напряжению сдвига τ. Это дополнительное напряжение сдвига τ способствует тому, что повреждение продолжает увеличиваться. Чем больше собственное напряжение давления в поверхностной зоне 5, тем больше напряжение сдвига, образующееся в случае повреждения. Собственное напряжение давления в азотированной поверхностной зоне 5 конструктивного элемента подшипника качения 4, в свою очередь, зависит от полученной твердости.

На фиг. 4 показан график твердости конструктивного элемента подшипника качения 4, согласно фиг. 3, для предложенной в изобретении поверхностной твердости. Как показано на фиг. 4, поверхностная твердость составляет 950 HV 0,3. Во всех зонах конструктивного элемента подшипника качения 4 величины твердости значительно превышают (см. позиция а на фиг. 3) уровень, который меньше величины этой поверхностной твердости на 250 HV 0,3, то есть 700 HV. Также из фиг. 4 следует, что на глубине 0,3 мм твердость, указанная в HV 0,3, составляет более 75% от твердости на глубине 0,04 мм, то есть от поверхностной твердости (позиция b).

На фиг. 5 показан график собственных напряжений внутри конструктивного элемента подшипника качения 4 по фиг. 3. На поверхности конструктивного элемента подшипника качения 4 величина собственных напряжений давления составляет 800 МПа (позиция с). 80%-ная граница собственных напряжений давления 80σ находится на глубине от 0,005 до 0,02 мм. На глубине 0,05 мм величина собственного напряжения давления снизилась менее чем наполовину величины собственного напряжения давления на поверхности изделия (позиция d). На глубине >0,3 мм конструктивного элемента подшипника качения 4 в поверхностной зоне 5 имеются собственные напряжения растяжения, которые очень малы по сравнению с собственными напряжениями давления.

На фиг. 6 показан график содержания азота внутри конструктивного элемента подшипника качения 4 по фиг. 3. На поверхности изделия содержание азота составляет от 1,5 до 2,0% (позиция е; данные в вес.%). Содержание азота непрерывно уменьшается от поверхности изделия. 80%-ная граница азота 80N находится на глубине от 0,02 до 0,04 мм.

Азотированная поверхностная зона 5 с описанными свойствами обеспечивает при накатке роликов очень преимущественный вариант образования твердости и собственных напряжений давления как во время эксплуатации в тяжелых условиях, так и в случае локального повреждения этого слоя.

Список условных обозначений

1 Подшипник качения

2 Кольцо подшипника, конструктивный элемент подшипника качения

3 Кольцо подшипника, конструктивный элемент подшипника качения

4 Тело качения, конструктивный элемент подшипника качения

5 Поверхностная зона

6 Центральная зона

σeig Собственное напряжение (общее)

σeig, max Собственное напряжение в азотированном слое, на который не оказывается воздействие

φ* Угловая зона, в которой создается собственное напряжение

dφ Дифференциал угловой зоны

R Радиус установленного слоя

t Толщина азотированного слоя

τ Напряжение сдвига

80N 80%-ная граница азота

80σ 80%-ная граница собственных напряжений

1. Конструктивный элемент подшипника качения (2, 3, 4)

с азотированной поверхностной зоной (5), в которой содержание азота уменьшается в направлении снаружи вовнутрь,

с центральной зоной (6),

с собственными напряжениями давления, уменьшающимися в поверхностной зоне (5) в направлении снаружи вовнутрь,

с твердостью от 870 до 1000 HV 0,3 на глубине 0,04 мм,

причем твердость на глубине 0,3 мм меньше, чем твердость на глубине 0,04 мм, максимально на 250 HV 0,3, причем на глубине 0,3 мм твердость, указанная в HV 0,3, составляет более 75% от твердости на глубине 0,04 мм, при этом абсолютная величина собственных напряжений давления на поверхности составляет по меньшей мере 500 МПа и максимально 1000 МПа, причем величина собственных напряжений давления на глубине 0,05 мм составляет предпочтительно менее 60% от величины собственных напряжений давления на поверхности.

2. Конструктивный элемент подшипника качения (2, 3, 4) по п. 1, характеризующийся тем, что глубина (80N), на которой содержание азота в поверхностной зоне (5) не превышает 80% от максимальной величины содержания азота, соответствует глубине (80σ), которая по меньшей мере в 1,75 раз больше, чем глубина (80σ), на которой собственное напряжение давления составляет 80% от максимального собственного напряжения давления.

3. Конструктивный элемент подшипника качения (2, 3, 4) по п. 2, характеризующийся тем, что глубина (80N), на которой содержание азота в поверхностной зоне (5) не превышает 80% от максимальной величины содержания азота, соответствует восьмикратной глубине (80σ), на которой собственное напряжение давления составляет 80% от максимального собственного напряжения давления.

4. Конструктивный элемент подшипника качения (2, 3) по п. 1, характеризующийся тем, что он выполнен в виде кольца подшипника (2, 3).

5. Конструктивный элемент подшипника качения (4) по п. 1, характеризующийся тем, что он выполнен в виде тела качения (4).

6. Подшипник качения с конструктивным элементом подшипника качения (2, 3, 4) по п. 4 или 5.