Способ перевозки вязких нефтепродуктов и цистерна для его реализации

Иллюстрации

Показать всеИзобретения относятся к железнодорожному транспорту, в частности к перевозке вязких нефтепродуктов. Способ перевозки нефтепродуктов заключается в нагреве инфракрасным излучением верхней половины цистерны и охлаждении нижней половины обдувом холодным воздухом после налива нефтепродукта в цистерну. При начальной разности температур между верхними и нижними слоями нефтепродукта в заполненном котле, превышающей 40°С, нефтепродукт переходит в высоковязкое состояние лишь в тонком слое у стенок, образуя теплоизолирующую оболочку. Цистерна для перевозки вязких нефтепродуктов, включающая установленный на тележках котел (1) с верхним наливным люком и нижним сливным патрубком, содержит ребра (2, 3), установленные на внешней поверхности нижней половины и на внутренней поверхности верхней половины стенок котла. Ребра, установленные перпендикулярно горизонтальной оси котла и пересекая его сварные швы, укрепляют конструкцию котла, усиливают теплообмен и компенсируют термические напряжения котла. Изобретение ускоряет слив и снижает затраты тепловой энергии. 2 н. и 2 з.п. ф-лы, 3 ил.

Реферат

Изобретения относятся к области железнодорожного транспорта, а более конкретно к способам и средствам перевозки вязких нефтепродуктов - мазута, масел, парафинистых нефтей и др.

Известен способ железнодорожной перевозки вязких нефтепродуктов, включающий их первичный разогрев для обеспечения текучести при наливе в цистерну, налив, выполняемый с применением погружных рукавов, перевозку в цистерне, сопровождающуюся охлаждением жидкого нефтепродукта с одновременным ростом его вязкости, вторичный разогрев нефтепродукта, проводимый для восстановления его текучести перед выгрузкой и саму выгрузку, осуществляемую как слив самотеком (Типовой технологический процесс работы станций по наливу и сливу нефтегрузов и промывочно-пропарочных предприятий по очистке и подготовке цистерн под перевозку грузов. М., «Транспорт», 1982, 71 с.).

Недостатком данного способа является продолжительность разогрева нефтепродукта перед сливом, обуславливающая непроизводительный простой вагонов, низкий оборот подвижного состава и потребность в больших затратах тепловой энергии, получаемой при использовании специального оборудования.

Наиболее близким техническим решением к заявляемому способу перевозки вязких нефтепродуктов является способ перевозки вязких нефтепродуктов в транспортных емкостях (RU №2214960, B65G 67/24; 69/20. Бюл. №30 от 27.10.2003 г.). Способ включает первичный разогрев нефтепродукта перед наливом в транспортную емкость и последующее затем изготовление теплоизолирующей оболочки котла цистерны из самого перевозимого нефтепродукта, заключающееся в переводе части нефтепродукта в состояние дисперсоида с низкой кратностью и нанесение его струями на внутренние стенки транспортной емкости, а затем и охлаждение до полного загустевания. После изготовления теплоизолирующей оболочки транспортную емкость заполняют основной массой нефтепродукта, имеющего высокую начальную температуру.

Недостатком способа является сложность и продолжительность изготовления теплоизолирующей оболочки котла цистерны из самого перевозимого вязкого нефтепродукта и необходимость низкой температуры внешней среды для проведения этой операции.

Известны железнодорожные цистерны для перевозки вязких нефтепродуктов, таких как мазут и масла, например вагон-цистерна модель 15-1566 (Губенко В.К., Никодимов А.П., Жилин Г.К. Цистерны (устройство, эксплуатация, ремонт). М.: Транспорт, 1990 г., 151 с.).

Цистерна включает горизонтально установленный на транспортных тележках цилиндрический котел, имеющий верхний наливной люк, нижний сливной патрубок и парообогревательный кожух, снабженный штуцерами для подачи пара и слива конденсата, жестко укрепленный на нижней половине котла.

Недостатками цистерны является то, что кожух, установленный на нижней половине котла, обеспечивает разогрев доставленного нефтепродукта перед его сливом, но не препятствует, а скорее способствует охлаждению всей его массы на стадии транспортирования. Воздушный зазор между обечайкой котла цистерны и парообогревательным кожухом создает конструктивно не предусмотренную тепловую изоляцию нижней половины котла цистерны. На ней теплопередача от горячего нефтепродукта в окружающее пространство происходит с меньшей интенсивностью, чем на верхней половине котла цистерны. В результате, горячий жидкий нефтепродукт в верхней половине котла цистерны, охлаждается быстрее, чем в нижней его половине. Охлаждение сопровождается ростом плотности жидкого нефтепродукта, который переходит в гидродинамически неустойчивое состояние, возбуждающее его термогравитационную конвекцию. Конвекционные токи возникают на стенках котла, контактирующих с окружающей средой, имеющей низкую температуру, и возбуждая движение жидкости, во всем объеме котла, создают интенсивный перенос теплоты от внутренних его областей к холодным стенкам. Охлаждение горячего жидкого нефтепродукта, сопровождающееся ростом его вязкости, происходит во всем объеме котла цистерны.

Кроме того, парообогревательный кожух, как элемент конструкции цистерны, увеличивает ее массу на 1400 кг, а разогрев нефтепродукта паром, подаваемым под кожух, при выгрузке, характеризуется низким коэффициентом теплоиспользования пара. Основная часть пара конденсируется, с выделением теплоты фазового перехода, не на внешней поверхности котла цистерны с нефтепродуктом, а на внутренней поверхности парообогревательного кожуха, имеющего тепловой контакт с окружающей средой.

Также известны цистерны-термосы, с тепловой изоляцией стенок котла, обеспечивающей снижение скорости охлаждения перевозимого нефтепродукта (Казубов А.И. Применение цистерн-термосов для перевозки застывающих нефтепродуктов. М.: «ЦНИИТЭИМОС», вып. 11, 1987, 32 с.).

Недостатками указанного типа цистерн являются сложность обеспечения всего комплекса требований, предъявляемых к цистернам нормативными документами, регламентирующими допустимую массу тары при заданной вместимости котла, а также пожарную безопасность теплоизолирующей оболочки и ее ремонтопригодность. Цистерны-термосы применяют лишь для небольшого перечня затвердевающих наливных грузов, имеющих малые объемы перевозок.

Наиболее близким техническим решением к заявляемой цистерне является цистерна для транспортировки жидких нефтепродуктов (RU №147721, B65D 88/7; B61D 5/02 от 14.10. 2014 г.). Цистерна включает горизонтально установленный на транспортных тележках цилиндрический котел, с верхним наливным люком и нижним сливным патрубком, и имеет два парообогревательных кожуха, снабженные штуцерами для подачи пара и слива конденсата, жестко укрепленные на нижней и верхней половинах котла. Кожух, фиксированный на верхней половине котла, дает возможность дополнительного разогрева верхних слоев жидкого нефтепродукта, обеспечивая перевод всей его массы в гидродинамически устойчивое, так называемое «стратифицированное состояние». В этом состоянии жидкий нефтепродукт в верхней части котла цистерны имеет плотность, меньшую, чем в нижней его части.

Недостатками данной цистерны являются: увеличенная масса тары и остающийся низким коэффициент теплоиспользования пара при разогреве нефтепродукта во время выгрузки.

Задачей способа перевозки вязких нефтепродуктов и реализующей его цистерны является ускорение слива нефтепродукта и снижение трудозатрат на эту операцию, за счет упрощенного процесса создания теплоизолирующей оболочки на внутренней поверхности котла цистерны из перевозимого вязкого нефтепродукта с сохранением высокой температуры и текучести основной его массы в течение всего времени транспортирования.

Технический результат достигается тем, что в способе перевозки вязких нефтепродуктов, включающем их первичный разогрев, налив в цистерну, перевозку в цистерне, сопровождающуюся охлаждением и ростом вязкости нефтепродукта, вторичный его разогрев для восстановления текучести перед выгрузкой и саму выгрузку, после налива в цистерну горячий жидкий нефтепродукт дополнительно нагревают в верхней части котла цистерны и принудительно охлаждают в нижней его части для образования теплоизолирующей оболочки из самого перевозимого нефтепродукта, причем нагрев и охлаждение производят до тех пор, пока разность температур между верхними и нижними слоями жидкого нефтепродукта в цистерне не превысит 40°С.

Дополнительное нагревание верхней части котла цистерны осуществляют источниками инфракрасного излучения, а охлаждение нижней части котла цистерны обеспечивают принудительным обдувом ее потоком холодного воздуха.

Технический результат достигается тем, что цистерна для перевозки вязких нефтепродуктов, включающая горизонтально установленный на транспортных тележках цилиндрический котел, с верхним наливным люком и нижним сливным патрубком, дополнительно содержит ребра, жестко установленные на внешней поверхности стенок нижней половины котла и на внутренней поверхности стенок верхней его половины, причем ребра установлены в плоскостях, перпендикулярных горизонтальной оси котла и пересекают сварные швы, параллельные этой оси.

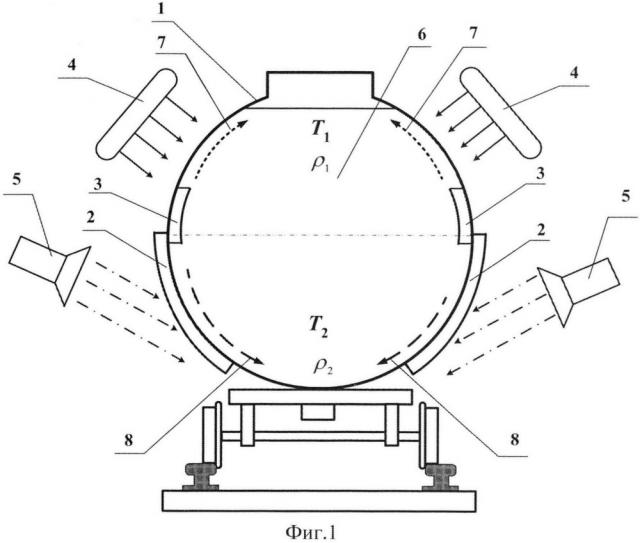

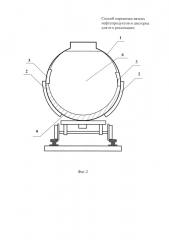

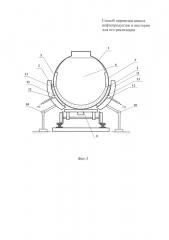

На фиг. 1 изображено поперечное сечение котла цистерны на стадии налива в нее горячего нефтепродукта. На фиг. 2 изображено поперечное сечение котла цистерны на стадии перевозки нефтепродукта при его охлаждении. На фиг. 3 изображено поперечное сечение котла цистерны на стадии разогрева нефтепродукта перед его сливом.

Цистерна для перевозки вязких нефтепродуктов содержит горизонтально установленный на транспортных тележках котел 1, наружная поверхность нижней половины которого имеет оребрение. Его создают внешние ребра 2, жестко установленные перпендикулярно горизонтальной оси котла 1 на фиксированном расстоянии друг от друга. На внутренней поверхности стенок верхней половины котла 1 жестко зафиксированы короткие внутренние ребра 3, установленные также перпендикулярно горизонтальной оси котла 1 на фиксированном расстоянии друг от друга. Расстояние между ребрами задается из конструкционных соображений. В них рассматривается задача обеспечения наибольшей плотности отводимого теплового потока при наименьшей суммарной массе ребер. При этом учитывается высота ребер, их толщина и форма в поперечном сечении. Задача решается с помощью таблиц и номограмм, содержащихся в специальной литературе (Д. Керн, А. Краус Развитые поверхности теплообмена. М.: «Энергия», 1977, 464 с.).

Длина L1 внешних ребер 2 равна радиусу котла L1=R, длина L2 внутренних ребер 3 равна одной трети радиуса котла L2=R/3. Концы ребер 2 и 3 пересекают сварной шов на средней образующей цилиндрической поверхности котла 1 цистерны, отделяющей его верхнюю и нижнюю половины.

Способ перевозки вязких нефтепродуктов осуществляют следующим образом. На наливной площадке, где производится налив нефтепродукта в котел 1 цистерны, устанавливают внешние источники инфракрасного излучения 4, освещающие верхнюю половину котла 1 цистерны, а также устройство принудительного охлаждения 5 нижней его половины.

Устройством принудительного охлаждения 5 может быть, например, нагнетающий вентилятор с коротким направляющим воздуховодом, создающий поток холодного воздуха, имеющего скорость до 30 м/с.

Принудительные разогрев верхней половины котла 1 цистерны и охлаждение нижней его половины возбуждает восходящие токи 7 разогретого и опускающиеся токи 8 охлажденного жидкого нефтепродукта. По истечении одного - двух часов эти токи переводят всю массу жидкого нефтепродукта 6 в цистерне в гидродинамически устойчивое стратифицированное состояние, с переходом к которому термогравитационная конвекция горячего жидкого нефтепродукта на холодных стенках котла 1 затухает, а затем и прекращается.

Быстрый переход всей массы жидкого нефтепродукта 6 в стратифицированное состояние обусловлен тем, что все нефтепродукты имеют большой коэффициент объемного теплового расширения β≈10-3 град-1, а при высоких температурах еще и малую вязкость. Результаты компьютерных расчетов показывают, что скорости течения жидкого нефтепродукта 6 в восходящих 7 и опускающихся 8 токах составляют v≈10-30 см/с.

Ускоренному разогреву нефтепродукта 6 в верхней половине котла 1 цистерны и быстрому его течению в восходящих токах 7 способствуют внутренние ребра 3, наличие которых увеличивает перенос теплоты от обогреваемой части поверхности котла 1 к нефтепродукту 6 внутри цистерны. Внутренние ребра 3 обеспечивают вертикальное направление восходящих токов 7 жидкого нефтепродукта 6 и их натекание на «наклонный участок» стенок котла 1 цистерны, касательная к которому образует острый угол с горизонталью.

С переходом на этот участок токи 7 нагреваемого жидкого нефтепродукта 6 далее будут подниматься вверх самостоятельно, без образования вихрей. С целью снижения массы тары котла 1 цистерны внутренние ребра 3 выполнены короткими, с длиной L2=R/3.

Аналогичным образом, внешние ребра 2 способствуют отводу теплоты от нефтепродукта 6 в окружающее пространство, ускорению течения в опускающихся токах 8 жидкого нефтепродукта 6 и охлаждению нефтепродукта 6 в нижней части котла 1.

Форма котла 1 цистерны в виде горизонтально расположенного круглого цилиндра такова, что области, расположенные в верхней и нижней его частях, имеют малый объем и быстро заполняются, первая горячим, а вторая охлажденным нефтепродуктом. Находящаяся в них жидкость вытесняется в средние области котла 1 цистерны.

При коэффициенте объемного теплового расширения β≈10-3 град-1, характерном для жидких темных нефтепродуктов, заданный перепад температур Т1-Т2=40°С между верхней и нижней областями нефтепродукта 6 в цистерне отвечает условию, что его плотность в нижней части котла 1 будет на 4% выше, чем в верхней части. В этих условиях значения числа Архимеда, определяющего динамику термогравитационной конвекции, достигают Ar=2⋅109, что можно считать достаточным для перехода жидкости в стратифицированное состояние.

В стратифицированном состоянии перенос теплоты внутри массы горячего нефтепродукта 6 и от самой этой массы в окружающее пространство через стенки котла 1 осуществляется только молекулярной теплопроводностью.

У всех нефтепродуктов коэффициент теплопроводности мал по величине λ=0,12-0,16 Вт/м⋅град, потому охлаждение массы нефтепродукта 6 будет происходить очень медленно.

В отсутствие конвекции изменяется и режим застывания нефтепродукта, сопровождающийся его переходом в высоковязкое состояние. В массе стратифицированного нефтепродукта 6 формируется устойчивое распределение температур, при котором наименьшую температуру имеют слои, прилегающие к внутренней поверхности котла 1 цистерны.

Эти слои переходят в высоковязкое состояние, образуя теплоизолирующую оболочку 9 толщиной 10-15 см и массой около 6-10 тонн, возникающую самопроизвольно из самого перевозимого нефтепродукта 6. Основное же его количество, составляющее около 50 тонн, сохраняет высокую температуру и текучесть, достаточные для проведения слива самотеком по истечении всего времени транспортирования.

При выгрузке содержимого цистерны встает задача разжижения загустевшего слоя 9, образующего теплоизолирующую оболочку.

Для выполнения этой операции на пункте выгрузки цистерны устанавливают наземный штатив 10, удерживающий щиток 11, имеющий металлический корпус и тепловую изоляцию внутри него. Через щиток 11 проходит магистраль 12 для подачи теплоносителя, например водяного пара, имеющая выходные сопла 13. Для разогрева котла 1 цистерны щиток 11 плотно прижимают к внешним ребрам 2 на корпусе котла 1 цистерны так, чтобы выходные сопла 13 магистрали 12 для подачи теплоносителя, располагались между ребрами 2. При подаче теплоносителя стенка котла 1 цистерны разогревается, вызывая плавление застывшего слоя нефтепродукта 6 в котле 1 цистерны.

Наличие тепловой изоляции в прижимном щитке 11 повышает коэффициент теплоиспользования пара, приближая его к единице.

Внешние 2 и внутренние 3 ребра, устанавливаемые на стенке котла 1 цистерны многофункциональны по своему назначению.

На стадии налива нефтепродукта 6 в котел 1 цистерны и выгрузки его из котла 1 они выступают как теплоотдающие ребра, усиливающие теплообмен жидкого нефтепродукта 6 с внешними источниками теплоты, подводимой на верхней половине котла 1 и отводимой наружу на нижней его половине.

Одновременно с этим, ребра 2 и 3 являются и шпангоутами, укрепляющими обечайку котла 1 цистерны, включая и его сварные швы. Укрепление сварных швов котла 1 цистерны позволяет компенсировать воздействие термических напряжений в корпусе котла 1 при возможном наливе нефтепродукта 6 непосредственно из нефтеперегонного аппарата, при очень низких температурах окружающей среды, ниже минус 40°С.

По сравнению с наиболее близким техническим решением данный способ перевозки вязких нефтепродуктов позволяет ускорить их погрузку и выгрузку, снизить затраты тепловой энергии на эту операцию на 25-30% и существенно уменьшить при этом массу тары вагона-цистерны.

Снижение затрат теплоты при сливе нефтепродукта обеспечивается необходимостью размыва в нем лишь тонкого застывшего слоя, являющегося временной теплоизолирующей оболочкой котла цистерны, образуемой из самого перевозимого вязкого нефтепродукта при его застывании. Сокращение времени и снижение стоимости создания этой теплоизолирующей оболочки при наливе нефтепродукта в цистерну связано с исключением из этой технологической операции ряда промежуточных этапов, основанных на использовании специального оборудования, а уменьшение массы тары цистерны достигается снятием необходимости установки на ее котле двух парообогревательных кожухов.

1. Способ перевозки вязких нефтепродуктов, включающий их первичный разогрев, налив в цистерну, перевозку в цистерне, сопровождающуюся охлаждением и ростом вязкости нефтепродукта, вторичный его разогрев для восстановления текучести перед выгрузкой и саму выгрузку, отличающийся тем, что после налива в цистерну горячий жидкий нефтепродукт дополнительно нагревают в верхней части котла цистерны и принудительно охлаждают в нижней его части для образования теплоизолирующей оболочки из самого перевозимого нефтепродукта, причем нагрев и охлаждение производят до тех пор, пока разность температур между верхними и нижними слоями жидкого нефтепродукта в цистерне не превысит 40°С.

2. Способ перевозки вязких нефтепродуктов по п. 1, отличающийся тем, что дополнительное нагревание верхней части котла цистерны осуществляют источниками инфракрасного излучения.

3. Способ перевозки вязких нефтепродуктов по п. 1, отличающийся тем, что охлаждение нижней части котла цистерны обеспечивают принудительным обдувом ее потоком холодного воздуха.

4. Цистерна для перевозки вязких нефтепродуктов, включающая горизонтально установленный на транспортных тележках цилиндрический котел, с верхним наливным люком и нижним сливным патрубком, отличающаяся тем, что дополнительно содержит ребра, жестко установленные на внешней поверхности стенок нижней половины котла и на внутренней поверхности стенок верхней его половины, причем ребра установлены в плоскостях, перпендикулярных горизонтальной оси котла, и пересекают сварные швы, параллельные этой оси.