Способ получения мезопористых ксерогелей и нанопорошков в системе zro2(y2o3)-al2o3 для носителей катализаторов при конверсии метана в синтез-газ

Иллюстрации

Показать всеИзобретение относится к области синтеза мезопористых материалов, а именно к способу получения мезопористых ксерогелей и нанопорошков в системе ZrO2(Y2O3)-Al2O3 для носителей катализаторов при конверсии метана в синтез-газ. Способ осуществляют путем совместного осаждения исходных реагентов водным раствором аммиака 0,05-0,15М. В качестве исходных реагентов используют 0,05-0,15М водные растворы солей ZrO(NO3)2⋅2H2O, Y(NO3)3⋅6Н2O и Al(NO3)3⋅9Н2O. При совместном осаждении гидроксидов в реакторе поддерживают постоянное значение pH в интервале 9,15-9,45 с помощью раствора NH4Cl. После чего соосажденные гидроксиды высушивают и подвергают криохимической обработке при температуре от -20 до -30°C в течение суток. Затем полученные ксерогели термообрабатывают при температуре 500-650°C до получения метастабильного тетрагонального твердого раствора на основе ZrO2. Технический результат – получение высокодисперсных мезопористых ксерогелей и нанопорошков в системе ZrO2(Y2O3)-Al2O3, которые эффективно используют в качестве носителей катализаторов при создании каталитических систем. 5 ил., 2 табл., 3 пр.

Реферат

Изобретение относится к области синтеза мезопористых материалов, а именно к способу получения мезопористых ксерогелей и нанопорошков в системе ZrO2(Y2O3)-Al2O3 для носителей катализаторов при конверсии метана в синтез-газ.

Решаемая изобретением проблема заключается в следующем.

Парциальное каталитическое окисление метана в синтез-газ при малом времени контакта является наиболее перспективной альтернативой используемых в настоящее время процессов получения CO и H2 из углеводородов. Данные, полученные авторами работы Aguila G., Gracia F., Araya P. CuO and СеО2 catalysts supported on Al3O3, ZrO2 and SiO2 in the oxidation of CO at low temperature // Applied Catalysis A: General. 2008. V. 343. №1. P. 16-24, указывают на возможность снижения температуры каталитической конверсии метана за счет применения носителей катализаторов на основе оксидных систем. В ряде случаев в качестве активных компонентов катализаторов используется платина и палладий, нанесенные на Al2O3 и ZrO2, однако такие катализаторы имеют высокую стоимость и малую термическую стабильность, что делает их достаточно дорогими и ведет к созданию более выгодных каталитических систем. В последнее десятилетие все чаще основным компонентом каталитических систем для конверсии метана в синтез-газ являются металлы VIII группы (Fe, Со, Ni) на матрицах из диоксида циркония, см. Демидов Д.В., Сахаровский Ю.А., Розенкевич М.Б. Никель-циркониевые катализаторы для получения синтез-газа методом пароуглекислотной конверсии метана // Успехи в химии и химической технологии. 2012. T. XXVI. V. 136. №7. С. 63-68, Иванова А.С. Высокодисперсные цирконийсодержащие оксидные системы: синтез, свойства, применение // Кинетика и катализ. 2001. Т. 42. №3. С. 394-405, Анциферов В.Н., Порозова С.Е., Солнышков И.В., Локтев А.С. и др. Влияние диоксида циркония на свойства никелевых катализаторов окислительной конверсии метана // Перспективные материалы. 2013. №11. С. 65-70, Галанов С.И, Сидорова О.И. Влияние прекурсора на фазовый состав и размер частиц активного компонента систем Ni-ZrO2 - катализаторов окисления метана в синтез-газ // Журнал физической химии. 2014. Т. 88, №10. С. 1467-1474.

При получении материала носителя катализатора необходимо уделять внимание технологическому аспекту, поскольку, свойства порошка-прекурсора могут оказать существенное влияние на фазовый состав и размер частиц активного компонента катализатора, см. Галанов С.И, Сидорова О.И. Влияние прекурсора на фазовый состав и размер частиц активного компонента систем Ni-ZrO2 - катализаторов окисления метана в синтез-газ // Журнал физической химии. 2014. Т. 88, №10. С. 1467-1474, 6. Орлик С.H., Стружко В.Л., Миронюк Т.В., Тельбиз H.M., // Кинетика и катализ, 2003. Т. 44. №5. С. 744-754.

Метастабильные фазы стабилизированного диоксида циркония (аморфная и тетрагональная - t-ZrO2) представляют наибольший интерес, так как они обладают более развитой поверхностью, по сравнению с моноклинной фазой ZrO2. Однако необходимо учитывать, что для керамики на основе t-ZrO2 характерен эффект «низкотемпературного старения» во влажных средах в интервале температур 100-400°C, который может приводить к неконтролируемому фазовому переходу t-ZrO2→m-ZrO2 и образованию моноклинной модификации диоксида циркония (m-ZrO2), см. Chevalier J, Gremillard L., Deville S. Low-temperature degradation of zirconia and implications for biomedical implants // Annu. Rev. Mater. Res. 2007. V. 37. №1. P. 1-32. Предотвратить или замедлить этот процесс возможно путем введения дополнительного компонента (Al2O3) в метастабильный твердый раствор ZrO2, см. Tsubakino H., Nozato R., Homamoto M. Effect of Aluminia Addition on the Tetragonal-to-Monoclinic Phase Transformation in Zirconia-3 mol. % Yttria // J. Amer. Cer. Soc. 1991. V. 74. No. 2. P. 440-443.

Из источников патентной информации известен способ получения мезопористых аморфных смешанных элементосиликатов по патенту РФ №2420455, включающий приготовление ксерогеля, отличающийся тем, что ксерогель получают обработкой раствора, полученного смешением солей, и последующей сушкой образовавшейся пасты на воздухе при атмосферном давлении при 100-150°C в течение 4-6 ч, затем ксерогель прокаливают при 500-650°C в течение 4-6 ч и измельчают. В качестве солей металлов используют растворимые в этаноле или других органических растворителях хлориды, нитраты, ацетаты Al, Ti, Fe, Zr, Sn, Ca, Cu, Mn, Cr и других металлов. Атомное соотношение Si: Me в исходной смеси изменяют в диапазоне от 100:1 до 2:1. Обработку исходного раствора соли металла и этилсиликата - 40 проводят водным раствором аммиака, содержащим 1±0,1 эквивалента аммиака на эквивалент соли и 30 ммоль аммиака на 100 г этилсиликата - 40. При прокалке ксерогеля температуру поднимают до 500-650°C со скоростью 2-5°C/мин.

Наиболее востребованным методом получения многокомпонентных оксидных систем является метод совместного осаждения гидроксидов, который обеспечивает хорошую композиционную гомогенность и достаточно высокую удельную поверхность синтезируемого продукта, не требуя при этом использования специального оборудования и дорогостоящих реактивов. Расширить возможности метода совместного осаждения и снизить степень агломерации осадка позволяет применение дополнительных физико-химических воздействий на полученный осадок. Эффективным дополнением к методу совместного осаждения может быть криохимическая обработка осадка, в результате которой происходит удаление воды из твердой фазы в газообразную и начальная стадия криокристаллизации осадка. Для оксидных материалов температура замораживания осадка не должна быть очень низкой (от -50 до -25°C), см. Генералов М.Б. Криохимическая нанотехнология. 2006. М.: Академкнига. 325 с., поскольку при быстром снижении температуры, например до -196°C (температура жидкого азота), возникает вероятность сохранения некоторого количества аморфной фазы в гранулах образовавшегося ксерогеля и это может привести к нарушению гомогенности конечного продукта.

Задача изобретения заключается в создании способа получения мезопористых ксе-рогелей и нанопорошков в системе ZrO2(Y2O3)-Al2O3 для носителей катализаторов при конверсии метана в синтез-газ, который обеспечивает возможность получать высокодисперсные мезопористые ксерогели и нанопорошки в системе ZrO2(Y2O3)-Al2O3, которые можно эффективно использовать в качестве носителей катализаторов при создании каталитических систем.

Сущность изобретения заключается в следующей совокупности существенных признаков.

Способ получения мезопористых ксерогелей и нанопорошков в системе ZrO2(Y2O3)-Al2O3 для носителей катализаторов при конверсии метана в синтез-газ, включающий приготовление ксерогеля, характеризуется тем, что в качестве исходных реагентов используют 0.05-0.15М водные растворы солей ZrO(NO3)2⋅2H2O, Y(NO3)3⋅6H2O и Al(NO3)3⋅9H2O, которые совместно осаждают водным раствором аммиака 0.05-0,15М, при этом при совместном осаждении гидроксидов в реакторе поддерживают постоянное значение pH в интервале 9,15-9,45 с помощью раствора NH4Cl, после чего соосажденные гидроксиды высушивают и подвергают криохимической обработке при температуре от -20 до -30°C в течение суток, а затем полученные ксерогели термообрабатывают при температуре 500-650°C до получения метастабильного тетрагонального твердого раствора на основе ZrO2.

Технический результат, достигаемый при реализации заявленной совокупности существенных признаков, заключается в обеспечении при осаждении пространственной удаленности друг от друга центров зародышеобразования гидроксидов и замедлению их роста, а, следовательно, и образованию крупных агломератов, а криохимическая обработка осадков приводит к удалению большей части водной составляющей (адсорбционные молекулы Н2О и структурно связанная вода в виде ОH--групп), что способствует формированию поровой структуры ксерогелей.

Сущность изобретения поясняется графическими материалами, где на фиг. 1 представлена микроструктура (а) и кристаллическая частица ксерогеля (б) состава ZrO2(Y2O3)+15 мас.% Al2O3 после криохимической обработки осадка гидроксидов, на фиг. 2 - дифференциальные кривые распределения пор по размерам в ксерогелях на основе диоксида циркония в системе ZrO2(Y2O3)-Al2O3 после обработки при -25°C, а -10 мас.% Al(OH)3, б - 20 мас.% Al(OH)3., на фиг. 3 - дифференциальные кривые распределения пор по размерам в нанокристаллических порошках на основе диоксида циркония в системе ZrO2(Y2O3)-Al2O3 после термообработки при 600°C , а - 10 мас.% Al(OH)3, б - 20 мас.% Al(OH)3, на фиг. 4 - кристаллическая структура нанопорошка состава ZrO2(Y2O3) + 15 мас.% Al2O3 после термообработки в интервале температур 750-800°C, на фиг. 5 - основные этапы синтеза ксерогелей и нанопорошков на основе диоксида циркония в системе ZrO2-Y2O3-Al2O3.

Заявленный способ реализуют следующим образом.

В качестве исходных реагентов использовали 0.1М водные растворы солей ZrO(NO3)2⋅2Н2O, Y(NO3)3⋅6H2O и Al(NO3)3⋅Н2O, которые совместно осаждали водным раствором аммиака (~1М). Предварительно были определены pH-осаждения индивидуальных гидроксидов (pH-метр-150М) раствором аммиака (~1М). Установлено, что гидроксид циркония осаждается при pH ~2.3, гидроксид иттрия при pH ~7, а гидроксид алюминия при pH ~9.3, фиг. 1. Следует отметить, что pH-осаждения Al(ОН)3 лежит в очень узком интервале (от 9.2 до 9.4) и при небольшом увеличении этого значения начинается процесс растворения гидроксида алюминия и это приведет к нарушению заданного соотношения оксидов. Поэтому, при проведении совместного осаждения гидроксидов в реакторе поддерживали постоянное значение pH (~9.30) с помощью раствора NH4Cl.

Методом совместного осаждения синтезированы три композиции в системе ZrO2(Y2O3)-Al2O3, базовой основой которых являлся твердый раствор диоксида циркония, стабилизированный 3 мол.% оксида иттрия. Количество Al2O3 составляло 10, 15 и 20 мас.%. При проведении совместного осаждения гидроксидов необходимо было придерживаться следующих условий, см. Панова Т.Е., Арсентьев М.Ю., Морозова Л.В., Дроздова И.А. Синтез и исследование нанокристаллической керамики в системе ZrO2-СеO2-Al2O3 // ФХС. 2010. Т. 36. №4. С. 470-477.

1. Совместное осаждение гидроксидов осуществлять из разбавленных растворов солей при избытке раствора аммиака и строгом контроле pH-среды. Это будет способствовать пространственной удаленности друг от друга центров зародышеобразования гидроксидов и замедлению их роста, а следовательно, и образованию крупных агломератов.

2. Скорость осаждения гидроксидов должна быть минимальной (причины те же, что и в п. 1).

3. Сформировавшийся осадок необходимо тщательно перемешивать для достижения его однородности по составу.

4. Время нахождения осадка в маточном растворе должно быть минимальным, чтобы предотвратить старение осадка и образование «жестких» агломератов.

Соосажденные гидроксиды высушивали и подвергали криохимической обработке (-25°C, 24 ч). Замораживание осадков приводит к удалению большей части водной составляющей (адсорбционные молекулы H2O и структурно связанная вода в виде ОH--групп), что способствует формированию даровой структуры ксерогелей.

Полученные заявленным способом ксерогели исследовали следующими методами.

1. Рентгенофазовый анализ (РФА, дифрактометр D8-Advance фирмы "Bruker") для определения структуры и фазового состава порошков. Расчет среднего размера кристаллитов осуществлен по формуле Дебая-Шерера: d=0.9 λ/(β⋅cosθ).

2. Метод низкотемпературной адсорбции азота (БЭТ) для определения текстуры ксерогелей и порошков (анализатор сорбции газов Quantachrom NOVA 4200e).

3. Электронно-микроскопическое исследование порошков (электронный микроскоп ЭМ-125). 4. Дифференциальный термический анализ (ДТА, дериватограф Q-1000 фирмы MOM) на воздухе в интервале температур 20-1000°C для изучения процессов термолиза.

4. Термическая обработка порошков в диапазоне 100-1400°C (электрическая печь фирмы Naberterm).

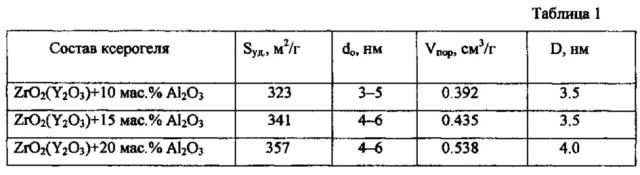

Ксерогели, образовавшиеся при криохимической обработке, по данным РФА, представляют собой смесь рентгеноаморфного вещества и кристаллической фазы. Электронно-микроскопическое исследование показало, что криохимическая обработка приводит к разобщению большей части частиц осадка на такие расстояния, при которых OH--группы не способны вступать во взаимодействие и соединять частицы в крупные агломераты, фиг. 1а. Размер образовавшихся агломератов составляет ~100-150 нм. Также установлено наличие в ксерогелях мелких кристаллических частиц с четкими геометрическими границами и размером ~3-6 нм, фиг. 1б. Распределение мезопор в ксерогелях по их диаметру носит унимодальный характер, о чем свидетельствует наличие единичного максимума на кривых, Текстурные характеристики ксерогелей в системе ZrO2(Y2O3)-Al2O3 после криохимической обработки приведены в табл. 1, а распределение пор по размерам представлено на фиг. 2.

Обозначения: Sуд. - площадь удельной поверхности ксерогеля, do - размер первичных частиц ксерогеля, Vпop - объем пор в ксерогеле, D - диаметр пор.

Термическое разложение синтезированных ксерогелей при температуре 500-650°C, по данным РФА, приводит к образованию метастабильного тетрагонального твердого раствора на основе ZrO2, фаза Al2O3 на дифрактограммах не регистрируется, что связано с высокой дисперсностью оксида алюминия и его распределением в кристаллической решетке t-ZrO2. Параметры порошков в системе ZrO2(Y2O3)-Al2O3 после термообработки при 500-650°C приведены в табл. 2.

Обозначения: Sуд. - площадь удельной поверхности порошка, d - средний размер кристаллитов фазы t-ZrO2 , Vпop - объем пор в порошке, D - диаметр пор.

На фиг. 3 представлено распределение пор по размерам в нанопорошках на основе фазы t-ZrO2 с содержанием оксида алюминия 10 и 20 мас.%. Следует отметить, что с повышением температуры до 600°C формируется два вида пор, о чем свидетельствуют, два максимума на дифференциальных кривых распределения пор, то есть распределение пор по размерам в порошках является бимодальным.

Этапы приготовления ксерогелей и нанопорошков для носителей катализаторов на основе диоксида циркония, показаны на фиг. 5.

Проведены исследования структурной стабильности во влажной среде нанопорошков в системе ZrO2(Y2O3)-Al2O3 с различным содержанием оксида алюминия. Согласно требованиям ИСО 13356 устойчивость тетрагональной фазы диоксида циркония после «старения» определяется содержанием моноклинной фазы ZrO2 до и после обработки во влажной среде. В процессе обработки нанопорошков, содержащих 15 и 20 мас.% Al2O3, в парах воды при температуре 180°C (100 ч) не выявлено изменений фазового состава, структура образцов соответствует твердому раствору t-ZrO2, то есть присутствие высокодисперсного Al2O3 в данном количестве в матрице твердого раствора t-ZrO2 блокирует фазовый переход t-ZrO2→m-ZrO2, обеспечивая стабильность фазы t-ZrO2, средний размер кристаллитов которой увеличивается до 30-32 нм. В нанопорошке состава ZrO2(Y2O3) + 10 мас.% Al2O3 при старении во влажной среде наблюдается образование незначительного количества фазы m-ZrO2 (~8%), поэтому целесообразно использовать порошки, содержащие 15 и 20 мас.% Al2O3.

Таким образом, можно констатировать, что разработанная технология жидкофазного синтеза на базе метода совместного осаждения гидроксидов позволяет получать высокодисперсные мезопористые ксерогели и нанопорошки в системе ZrO2(Y2O3)-Al2O3, которые можно использовать в качестве носителей катализаторов при создании каталитических систем. Мезопористая структура синтезированных ксерогелей дает возможность получать катализаторы с наночастицами Fe, Со или Ni, равномерно распределенными не только на поверхности, но и в объеме носителя. Это дает возможность осуществлять более эффективную конверсию метана в синтез-газ, так как будет задействован весь объем катализатора, что повысит каталитическую активность катализатора и увеличит продолжительность его эффективной работы.

Важным свойством каталитической системы, используемой для конверсии метана в синтез-газ, является термическая стабильность носителя катализатора при рабочей температуре. В связи с этим было исследовано влияние температуры на дисперсность и кристаллическую структуру твердого раствора t-ZrO2. Термическую обработку порошка состава ZrO2(Y2O3) + 15 мас.% Al2O3 проводили в интервале температур 750-800°C; изотермическая выдержка составила 50 ч. По результатам РФА, наблюдается рост среднего размера кристаллитов фазы t-ZrO2 до 35 нм и появление следов фазы на основе γ-Al2O3. После термообработки порошок приобрел сероватый оттенок, это указывает на возникновение дополнительных кислородных вакансий в структуре твердого раствора t-ZrO2 за счет частичного восстановления диоксида циркония. Дополнительная дефектность кристаллической решетки твердого раствора на основе ZrO2 будет положительно повлиять на общую каталитическую активность катализатора, см. 11. Кузнецова Т.Г., Садыков В.А. Особенности дефектной структуры метастабильного нанодисперсного диоксида церия и циркония и материалов на их основе // Кинетика и катализ. 2008. Т. 49. №6. С. 886-905.

Способ получения мезопористых ксерогелей и нанопорошков в системе ZrO2(Y2O3)- Al2O3 для носителей катализаторов при конверсии метана в синтез-газ, включающий приготовление ксерогеля, характеризуется тем, что в качестве исходных реагентов используют 0.05-0,15М водные растворы солей ZrO(NO3)2⋅2H2O, Y(NO3)3⋅6H2O и Al(NO3)3⋅9H2O, которые совместно осаждают водным раствором аммиака 0.05-0,15М, при этом при совместном осаждении гидроксидов в реакторе поддерживают постоянное значение рН в интервале 9,15-9,45 с помощью раствора NH4Cl, после чего соосажденные гидроксиды высушивают и подвергают криохимической обработке при температуре от -20 до -30°С в течение суток, а затем полученные ксерогели термообрабатывают при температуре 500-650°С до получения метастабильного тетрагонального твердого раствора на основе ZrO2.