Устройство для автоматической сортировки кристаллов

Иллюстрации

Показать всеУстройство для автоматической сортировки кристаллов по массе может применяться при сортировке кристаллического минерального сырья, в частности алмазов, по весовым группам и содержит узел загрузки кристаллов, узел подачи кристаллов на позицию контроля, узел определения массы кристалла, узел распределения отсортированных кристаллов и блок управления, узел отбраковки двойных кристаллов, узел определения двойной подачи. Узел загрузки кристаллов выполнен в виде съемного полого барабана с выполненным на его внутренней поверхности выступом, образующим двойную спираль, и установлен с возможностью вращения в системе валиков. Узел подачи кристаллов на позицию контроля выполнен в виде двух последовательно расположенных и соединенных с блоком управления горизонтальных шнековых транспортеров, расположенных и управляемых таким образом, чтобы обеспечить максимальное растягивание кристаллов вдоль шнеков. Узел определения двойной подачи выполнен в виде наклонного лабиринта ступенчатого типа, узел отбраковки двойных кристаллов выполнен в виде камеры, вращающейся в вертикальной плоскости и соединенной в верхней части с лабиринтом, в нижней части с бункером двойных кристаллов и узлом распределения отсортированных кристаллов, узел распределения отсортированных кристаллов выполнен в виде наклонного патрубка, вращающегося вокруг вертикальной оси и установленного над снабженной оптическим датчиком и расположенной горизонтально пластиной с выполненными в ней отверстиями, соединенной транспортировочными каналами в виде наклонных трубок с бункерами для сортированных алмазов. Устройство позволяет повысить точность разделения кристаллов по весовым категориям, в том числе и за счет практического исключения совместного взвешивания кристаллов при их одновременном падении. 3 ил.

Реферат

Изобретение относится к весоизмерительной технике, в частности к точным устройствам для сортировки мелких предметов неоднородной формы. Преимущественная область применения - сортировка кристаллического минерального сырья, в частности алмазов, по весовым группам.

Известно устройство для сортировки предметов по весу, содержащее измерители массы с электромагнитными системами уравновешивания, загрузочный механизм с манипулятором для поштучной подачи, механизмы сброса в приемные бункеры, установленные на основании, синхронно вращающемся с воронкой загрузочного механизма, блок управления в виде генератора ступенчатого напряжения, соединенного с коммутирующей ячейкой, узлом фиксации прохождения приемных бункеров, системой уравновешивания измерителей масс, которая соединена с управляющим элементом механизма сброса, который соединен с формирователем импульсов, связанным с коммутирующей ячейкой и фотопреобразователем (а.с. СССР №368495, М. кл. G01G 23/26, приоритет 05 04.1971 г., опубл. 26.01.1973 г. Бюл. №9).

Известное устройство не позволяет обеспечить требуемую точность и производительность сортировки кристаллов алмазов массой 30-1600 мг.

Известно устройство для автоматической сортировки кристаллов, содержащее узел загрузки кристаллов в виде бункера и трубчатого питателя, узел подачи кристаллов на позицию контроля в виде вращающегося барабана, вибропитателя и вакуум-пинцета, узел нейтрализации электростатических зарядов, датчик массы кристаллов в виде ковша, электромагнита, отсчетного блока, узел контроля сброса кристаллов в виде коромысла с флажком, датчика разбаланса, усилителя, катушки, компенсатора и токовода, исполнительный механизм раскладки кристаллов в виде двигателя, распределителя и накопителя, блок управления из опорного резистора, АЦП, логического устройства и командного блока (а.с. СССР №1804922, В07С 5/16, G01G 23/26, 1993 г. Бюл. №12).

Наиболее близким техническим решением является устройство для автоматической сортировки кристаллов (патент RU №2283191, МПК В07С 5/16 (2006.01), приоритет 06.07.2004 г., опубл. 10.09.2006 г.). Устройство содержит бункер загрузки кристаллов, узел подачи кристаллов на позицию контроля, узел определения массы кристаллов, узел контроля сброса кристаллов, исполнительный механизм раскладки кристаллов и блок управления. Последний содержит блок регистрации местоположения кристаллов с оптическим датчиком, блок управления электроприводами узла подачи кристаллов на позицию контроля, блок управления электроприводами узла определения массы кристаллов, узла контроля сброса кристаллов и исполнительного механизма раскладки кристаллов, блок обработки и выдачи команд. Указанные блоки соединены определенным образом для обеспечения заявленного технического результата.

Недостаток известного устройства заключается в том, что оно в силу конструктивного решения не может обеспечить получение рассортированных с необходимой точностью кристаллов при требуемой производительности.

Техническим результатом предлагаемого изобретения является повышение точности разделения кристаллов и производительности устройства.

Указанный технический результат достигается тем, что устройство для автоматической сортировки кристаллов по массе, включающее узел загрузки кристаллов, узел подачи кристаллов на позицию контроля на основе шнекового транспортера, узел определения массы кристалла, узел распределения отсортированных кристаллов и блок управления, дополнительно содержит узел отбраковки двойных кристаллов, узел определения двойной подачи, при этом узел загрузки кристаллов выполнен в виде съемного полого барабана с выполненным на его внутренней поверхности выступом, образующим двойную спираль, и установлен с возможностью вращения в системе валиков, система валиков выполнена в виде установленных на опорных подшипниках по меньшей мере двух фиксирующих валиков с возможностью вращения и приводного валика, соединенного посредством ременной передачи с расположенным в отдельном кожухе двигателем, соединенным с блоком управления, узел подачи кристаллов на позицию контроля выполнен в виде двух последовательно расположенных и соединенных с блоком управления горизонтальных шнековых транспортеров, верхняя часть корпусов которых выполнена открытой со стенками V-образной формы, горизонтальная ось первого шнекового транспортера перпендикулярна горизонтальной оси второго шнекового транспортера, корпус первого шнекового транспортера расположен с частичным перекрытием на 1/3 наклонной стенки корпуса второго шнекового транспортера, который на 1,0-1,5 мм перекрывает сбрасывающий ковш, узел контроля подачи кристаллов от засоров выполнен в виде четырех пар датчиков ИК-излучения, при этом датчики установлены в конце каждого из шнековых транспортеров и на входе в сбрасывающий ковш и соединены с блоком управления, второй шнековый транспортер состоит из двух последовательно установленных пар шнеков, узел определения массы кристалла выполнен в виде установленной на кронштейн корпуса автомата высокоточной быстродействующей взвешивающей головки с закрепленным на ней сбрасывающим ковшом, узел определения двойной подачи выполнен в виде наклонного лабиринта ступенчатого типа, находящегося в отдельном корпусе, с размещенным в нижней его части и соединенным с блоком управления оптическим датчиком, узел отбраковки двойных кристаллов выполнен в виде камеры, вращающейся в вертикальной плоскости и соединенной в верхней части с лабиринтом, в нижней части с бункером двойных кристаллов и узлом распределения отсортированных кристаллов, узел распределения отсортированных кристаллов выполнен в виде наклонного патрубка, вращающегося вокруг вертикальной оси, установленного над расположенной горизонтально и снабженной оптическим датчиком пластиной с выполненными в ней отверстиями, соединенной транспортировочными каналами в виде наклонных трубок с бункерами для сортированных алмазов.

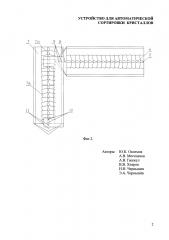

На фигурах 1-3 представлено конструктивное выполнение устройства для автоматической сортировки кристаллов по массе: на фиг. 1 - общий вид устройства, на фиг. 2 - узел подачи кристаллов (вид сверху), на фиг. 3 - пластина узла распределения отсортированных кристаллов (вид сверху).

В устройство входит узел загрузки кристаллов, выполненный в виде съемного полого барабана 1, установленного с возможностью вращения в системе валиков, выполненных в виде установленных с возможностью вращения на опорных подшипниках фиксирующих валиков 2 и управляющего валика 3, соединенного посредством ременной передачи с расположенным в отдельном кожухе 4 двигателем, соединенным с блоком управления 5. На внутренней поверхности барабана 1 выполнен выступ, образующий двойную спираль. Узел подачи кристаллов на позицию контроля (фиг. 2) на основе шнекового транспортера выполнен в виде двух последовательно расположенных и соединенных с блоком управления 5 горизонтальных шнековых транспортеров 6 и 7, верхняя часть корпусов которых выполнена открытой со стенками V-образной формы, горизонтальная ось первого шнекового транспортера 6 перпендикулярна горизонтальной оси второго шнекового транспортера 7, корпус первого шнекового транспортера 6 расположен с частичным перекрытием на 1/3 наклонной стенки корпуса второго шнекового транспортера 7, который частично (на 1,0-1,5 мм) перекрывает сбрасывающий ковш 13. Второй шнековый транспортер состоит из двух последовательно установленных пар шнеков 7а, 7б. Узел контроля подачи кристаллов от засоров выполнен в виде четырех пар датчиков ИК-излучения 8, 9, 10 и 11, при этом датчики 8 и 9 установлены в конце шнекового транспортера 6, а датчики 10 и 11 установлены в конце шнекового транспортера 7, на входе в сбрасывающий ковш 13. Все датчики соединены с блоком управления 5, представляющим собой персональный компьютер с сенсорным экраном. Под каждым из шнековых транспортеров 6 и 7 расположена пластиковая емкость для алмазной крошки 12.

Узел взвешивания кристалла выполнен в виде установленной на кронштейн корпуса автомата высокоточной быстродействующей взвешивающей головки 14 с закрепленным на ней сбрасывающим ковшом 13.

Узел определения двойной подачи выполнен в виде наклонного лабиринта ступенчатого типа 15, находящегося в отдельном корпусе, с размещенным в нижней его части и соединенным с блоком управления 5 оптическим датчиком 16. Узел отбраковки двойных кристаллов выполнен в виде камеры 17, вращающейся в вертикальной плоскости и соединенной в верхней части с лабиринтом 15, а в нижней части с бункером двойных кристаллов 18 и узлом распределения отсортированных кристаллов, который выполнен в виде наклонного распределяющего патрубка 19, вращающегося вокруг вертикальной оси и расположенного над расположенной горизонтально и снабженной специальным оптическим датчиком 20 пластиной 21 (фиг. 3) с выполненными в ней отверстиями, соединенной транспортировочными каналами 22, выполненными в виде неподвижных наклонных трубок, с бункерами для сортированных алмазов 23.

Партия алмазов, которую необходимо подвергнуть сортировке, загружается в барабан загрузки кристаллов 1, после чего барабан устанавливается на валики 2 и 3 с небольшим наклоном в сторону дна, что не позволяет алмазам свободно высыпаться из него. При помощи управляющего валика 3 барабан 1 вращается вокруг своей оси, максимальная скорость его вращения задается оператором. На внутренней стороне барабана 1 имеются два спиральных выступа, которые при вращении барабана 1 двигают алмазы в сторону его открытого конца, в результате чего алмазы начинают порционно высыпаться на первый шнековый механизм 6.

При попадании некоторого количества алмазов на шнековый транспортер 6 происходит перекрытие светового луча оптических датчиков 8, что служит сигналом для остановки вращения барабана 1. Попавшие на шнековый транспортер 6 алмазы двигаются в сторону его конца за счет вращения шнеков, скорость вращения которых задается оператором такой, чтобы обеспечить наилучшее постепенное "растягивание" алмазов вдоль шнеков. При движении алмазов происходит "освобождение" светового луча оптических датчиков 8 и барабан 1 начинает снова вращаться, подавая, таким образом, новую порцию алмазов на первый шнековый транспортер 6.

Движущиеся по первому шнековому транспортеру 6 алмазы по достижении его конца падают - поодиночке или очень мелкими порциями - на второй шнековый транспортер 7. При падении алмазы пересекают световой луч находящихся на конце первого шнекового транспортера 6 оптических датчиков 9. Их срабатывание служит сигналом для приостановки на некоторое время вращения шнеков первого шнекового транспортера 6. Длительность приостановки задается оператором.

Второй шнековый транспортер 7 состоит из двух последовательно установленных пар шнеков 7а и 7б, для которых можно задать различную скорость вращения с целью обеспечения лучшего "растягивания" алмазов по шнеку. Вращение шнеков второго шнекового транспортера 7 также обеспечивает движение алмазов в сторону его конца, скорость вращения шнеков задается оператором. При этом скорость вращения шнеков и длительность приостановки шнеков первого шнекового транспортера 6 выбираются таким образом, чтобы обеспечить выстраивание алмазов на шнеках второго шнекового транспортера 7 в ровную цепочку.

По достижении конца второго шнекового транспортера 7 выстроенные в цепочку алмазы по одному падают в сбрасывающий ковш 13, установленный на высокоточной весовой головке 14. При падении алмазы пересекают световой луч оптических датчиков 10 и 11. При пересечении луча оптических датчиков 10 подается сигнал об остановке шнеков второго шнекового транспортера 7, что обеспечивает взвешивание алмазов по одному. Оптические датчики 11 предназначены для фиксации факта "схода" кристалла со шнека 7б. По окончании процесса взвешивания ковш 13 сбрасывает алмаз, который через лабиринт 15 попадает в камеру ожидания 17. При этом подается команда на возобновление вращения шнеков второго шнекового транспортера 7 для подачи следующего алмаза в сбрасывающий ковш 13. Лабиринт 15 предназначен для того, чтобы разделить два алмаза, на выходе из него установлен еще один оптический датчик 16, предназначенный для выявления случаев взвешивания двойных алмазов, при этом они сбрасываются из камеры ожидания 17 в бункер для двойных кристаллов 18.

Одновременно с падением взвешенного алмаза через лабиринт 15 в камеру ожидания 17 происходит автоматический анализ результатов взвешивания, отнесение алмаза к соответствующей его весу категории и подается команда в узел распределения сортированных кристаллов. По этой команде распределяющий патрубок 19 принимает такое положение, чтобы взвешенный кристалл через соответствующий транспортировочный канал 22 попал в бункер 23, предназначенный для той категории, к которой относится данный кристалл. Распределяющий патрубок 19 представляет собой наклонную трубку, вращающуюся вокруг вертикальной оси. При этом один конец этой трубки постоянно находится под выходом из камеры ожидания 17, а второй конец двигается по окружности, на которой находятся входы в транспортировочные каналы 22 в виде отверстий в горизонтально расположенной пластине 21. Положение распределяющего патрубка контролируется при помощи установленного на пластине 21 специального оптического датчика 20. Транспортировочные каналы представляют собой неподвижные наклонные трубки, верхние концы которых находятся в отверстиях на пластине 21 под распределяющим патрубком 19, а нижние - над входом в соответствующие бункеры 25.

По окончании сортировки оператор извлекает бункеры с алмазами 23 из автомата.

Автомат управляется специальной программой с помощью персонального компьютера с сенсорным экраном 5. Посредством этого компьютера с использованием специального программного обеспечения оператор может задавать различные режимы сортировки, регулировать скорости вращения различных механизмов подачи, менять категории, на которые необходимо рассортировать алмазы, проводить диагностику и калибровку автомата и совершать другие необходимые действия.

Представленное конструктивное выполнение устройства для автоматической сортировки кристаллов позволяет повысить точность разделения кристаллов по весовым категориям, в том числе и за счет практического исключения совместного взвешивания кристаллов при их одновременном падении.

Устройство для автоматической сортировки кристаллов по массе, включающее узел загрузки кристаллов, узел подачи кристаллов на позицию контроля на основе шнекового транспортера, узел определения массы кристалла, узел распределения отсортированных кристаллов и блок управления, отличающееся тем, что оно дополнительно содержит узел отбраковки двойных кристаллов, узел определения двойной подачи, при этом узел загрузки кристаллов выполнен в виде съемного полого барабана с выполненным на его внутренней поверхности выступом, образующим двойную спираль, и установлен с возможностью вращения в системе валиков, система валиков выполнена в виде установленных на опорных подшипниках по меньшей мере двух фиксирующих валиков с возможностью вращения и приводного валика, соединенного посредством ременной передачи с расположенным в отдельном кожухе двигателем, соединенным с блоком управления, узел подачи кристаллов на позицию контроля выполнен в виде двух последовательно расположенных и соединенных с блоком управления горизонтальных шнековых транспортеров, верхняя часть корпусов которых выполнена открытой со стенками V-образной формы, горизонтальная ось первого шнекового транспортера перпендикулярна горизонтальной оси второго шнекового транспортера, корпус первого шнекового транспортера расположен с частичным перекрытием на 1/3 наклонной стенки корпуса второго шнекового транспортера, который на 1-1,5 мм перекрывает сбрасывающий ковш, узел контроля подачи кристаллов от засоров выполнен в виде четырех пар датчиков ИК-излучения, при этом датчики установлены в конце каждого из шнековых транспортеров и на входе в сбрасывающий ковш и соединены с блоком управления, второй шнековый транспортер состоит из двух последовательно установленных пар шнеков, узел определения массы кристалла выполнен в виде установленной на кронштейн корпуса автомата высокоточной быстродействующей взвешивающей головки с закрепленным на ней сбрасывающим ковшом, узел определения двойной подачи выполнен в виде наклонного лабиринта ступенчатого типа, находящегося в отдельном корпусе, с размещенным в нижней его части и соединенным с блоком управления оптическим датчиком, узел отбраковки двойных кристаллов выполнен в виде камеры, вращающейся в вертикальной плоскости и соединенной в верхней части с лабиринтом, в нижней части с бункером двойных кристаллов и узлом распределения отсортированных кристаллов, узел распределения отсортированных кристаллов выполнен в виде наклонного патрубка, вращающегося вокруг вертикальной оси и установленного над снабженной оптическим датчиком и расположенной горизонтально пластиной с выполненными в ней отверстиями, соединенной транспортировочными каналами в виде наклонных трубок с бункерами для сортированных алмазов.